Техническая область, к которой относится изобретение

Настоящее изобретение, в общем, относится к обработке пористого изделия и к полученному обработанному изделию. В частности, настоящее изобретение относится к обработке пористой мембраны для модификации одного или более свойств или характеристик мембраны и к мембране с модифицированными свойством или характеристикой.

Описание известного уровня техники

Известно, что пористая мембрана может иметь, по меньшей мере, одно свойство, которое ограничено материалом, из которого изготовлена мембрана. Например, пористая мембрана, изготовленная из такого материала, как расширенный политетрафторэтилен, которая предназначена для использования в одежде или в предметах одежды, обладает превосходной гидрофобностью и поэтому считается водонепроницаемой при относительно низком заданном давлении. Однако мембрана из расширенного политетрафторэтилена склонна к поглощению масла. Тенденция к поглощению масла может повлиять на гидрофобность в той зоне мембраны, которая содержит поглощенное масло, так что эту зону мембраны более нельзя будет считать водонепроницаемой.

В патенте США № 4194041 раскрыт способ защиты мембраны из расширенного политетрафторэтилена от загрязнения маслом. Чтобы защитить одну сторону мембраны из расширенного политетрафторэтилена от масла, к ней крепят непрерывную гидрофильную мембрану. Эта структура не является воздухопроницаемой и гидрофильная мембрана должна содержать влагу для пропускания влаги через мембрану. Из-за необходимости наличия влаги в гидрофильной мембране получается более тяжелый предмет одежды. Тот, кто носит одежду, включающую в себя мембрану с гидрофильной мембраной, часто может ощущать дискомфорт, особенно в холодных окружающих условиях, поскольку гидрофильная мембрана, которая содержит влагу, соприкасается с телом того, на кого надета одежда. Такой дискомфорт описывают как ощущение "холода и влаги". Этот дискомфорт может быть дополнительно усугублен недостаточным движением воздуха через одежду, которое могло бы служить для удаления влаги с внутренней стороны одежды.

В патенте США № 5539072 раскрыто использование относительно небольших фторированных частиц акрилата, чтобы сформировать на мембране защитное покрытие. В патенте США № 5976380 раскрыто использование раствора для создания на пористой мембране гидрофильного покрытия. В патенте США № 5156780 раскрыта полимеризация по месту слоя защитного покрытия на мембране.

В патентах США № 6228447 и № 6410084 раскрыта улучшенная структура мембраны, выполненная воздухонепроницаемой для устранения недостатка, заключающегося в дискомфорте, который описан выше, с защитой при этом мембраны из расширенного политетрафторэтилена от загрязнения маслом. Олеофобную обработку фторированным акрилатом выполняют посредством относительно больших частиц в водной дисперсии таким образом, что поры в мембране из расширенного политетрафторэтилена не будут полностью блокированы. Обеспечивают возможность прохождения потока воздуха через мембрану из расширенного политетрафторэтилена с защитой ее при этом от загрязнения маслом. Эффективность обработки зависит от размера частиц обрабатывающего материала по отношению к эффективному размеру пор в мембране из расширенного политетрафторэтилена.

Посредством альтернативных и усовершенствованных способов обработки и материалов, используемых для обработки, стремятся довести до минимума зависимость между размером частиц материала, используемого для обработки, и размером обрабатываемых пор. Также желательно, чтобы в некоторых случаях были обеспечены иные модифицированные свойства или характеристики мембраны, чем олеофобность. Эти свойства могут включать в себя спекание, гидрофильность, электропроводность, ионную проводимость, пористость, оптический коэффициент отражения и цвет.

Краткое изложение существа изобретения

Настоящее изобретение относится к способу модификации, по меньшей мере, одного свойства пористой мембраны. Способ содержит стадии обеспечения пористой мембраны и воздействия на мембрану текучей среды при сверхкритических условиях. По меньшей мере, одно свойство мембраны будет модифицировано при воздействии на нее текучей среды при сверхкритических условиях. Состояние текучей среды изменяется таким образом, что пористая мембрана сохраняет измененное свойство.

Способ дополнительно включает в себя стадии получения материала для обработки, который растворим в текучей среде при сверхкритических условиях. Пористый материал подвергают воздействию материала для обработки, растворенного в сверхкритической текучей среде за заданное время при заданных температуре и давлении. Материал для обработки оседает на поверхностях пористой мембраны, чтобы осуществить модификацию свойства пористой мембраны, когда состояние текучей среды изменяется на такое состояние, при котором материал для обработки более не сможет растворяться.

Способ включает в себя стадию получения текучей среды, которая имеет поверхностное натяжение, составляющее менее 5 дин/см. Способ также включает в себя стадию получения двуокиси углерода (СО2) в качестве текучей среды. Получение двуокиси углерода на этой стадии может дополнительно включать в себя стадию создания сорастворителя для содействия растворению обрабатывающего материала в текучей среде. Свойство мембраны, которое модифицируют, выбирается из группы, включающей в себя аморфное содержимое, пористость, олеофобность, гидрофильность, электропроводность, оптический коэффициент отражения, ионную проводимость и цвет.

Способ также включает в себя получение мембраны с открытыми порами. Стадия получения мембраны с открытыми порами включает в себя создание мембраны из расширенного политетрафторэтилена (ePTFE). Текучая среда течет через более чем один слой пористой мембраны в большом количестве слоев, намотанных на перфорированный сердечник.

Способ может включать в себя стадию воздействия на политетрафторэтилен (PTFE) в мембране из расширенного политетрафторэтилена (ePTFE) двуокисью углерода (СО2) при сверхкритических условиях, чтобы обеспечить набухание частиц политетрафторэтилена от начального размера до размера при набухании. Кристаллические связи в набухшей части политетрафторэтилена разрушают для того, чтобы сделать набухшую часть более аморфной. Воздействие на политетрафторэтилен двуокисью углерода (СО2) в сверхкритических условиях прекращают, при этом часть политетрафторэтилена возвращается к первоначальному размеру с сохранением более аморфного состояния в этой части политетрафторэтилена.

Способ также может включать в себя стадию сохранения части материала для обработки в части мембраны из расширенного политетрафторэтилена посредством перемещения части материала для обработки, растворенного в сверхкритической двуокиси углерода, в набухшую часть политетрафторэтилена. Политетрафторэтилен сможет возвратиться к первоначальным размеру и конфигурации для поглощения части материала для обработки внутри политетрафторэтилена, когда воздействие сверхкритической двуокисью углерода будет прекращено. Поглощенная часть материала для обработки может выделяться из политетрафторэтилена.

Настоящее изобретение также относится к мембране, изготовленной по способу согласно настоящему изобретению, которая является водонепроницаемой, обеспечивает возможность пропускания паров влаги и проницаема для воздуха. Мембрана имеет структуру, образующую большое количество пор, проходящих через основные стороны листового материала и между этими сторонами. Фактически равномерное покрытие из фторированного уретанового полимера осаждают на поверхности мембраны без полного блокирования ее пор. Покрытие модифицирует, по меньшей мере, одно свойство мембраны, например олеофобность.

Покрытие наносят в виде раствора с низким поверхностным натяжением, способного заходить в поры мембраны. Покрытие оседает на поверхностях узлов и элементарных нитей, после того как покрытие становится нерастворимым в растворителе. Растворителем является двуокись углерода в сверхкритических состояниях.

Осажденный фторированный уретановый полимер обеспечивает маслостойкость, показатель которой составляет, по меньшей мере, 6 при испытаниях согласно ААТСС 118 (ААТСС - Американская ассоциация специалистов по красителям для тканей), причем с получением воздухопроницаемости, составляющей, по меньшей мере, 0,0057 м3 на 0,093 м2 при испытаниях согласно ASTM D737 (ASTM - Американское общество по испытаниям материалов). По меньшей мере, часть фторированного уретанового полимера поглощается аморфными частями мембраны. По меньшей мере, часть поглощенного фторированного уретанового полимера выделяется из мембраны.

Краткое описание фигур

Другие отличительные признаки согласно настоящему изобретению будут понятны квалифицированным специалистам в этой области, для которых предназначено настоящее изобретение, при прочтении приведенного ниже описания со ссылками на прилагаемые фигуры, на которых:

на фиг.1 схематически представлены процесс и оборудование, используемые для обработки мембраны согласно настоящему изобретению;

на фиг.2 представлен увеличенный вид в сечении части оборудования, показанного на фиг.1;

на фиг.3 представлен увеличенный схематический вид части мембраны, обработанной согласно настоящему изобретению;

на фиг.4 представлен увеличенный вид в сечении части мембраны согласно фиг.3, иллюстрирующий покрытие на мембране;

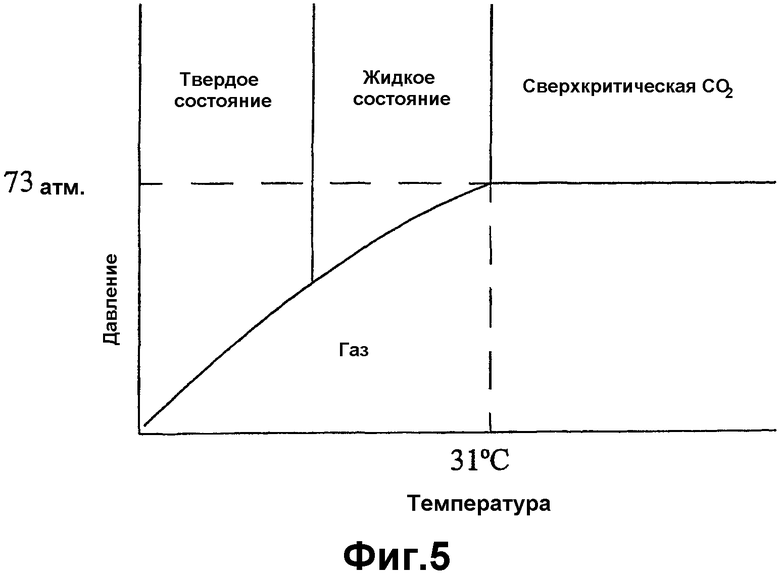

на фиг.5 графически представлены различные состояния текучей среды, используемой для обработки согласно настоящему изобретению;

на фиг.6 представлен график растворимости материала для обработки, используемого в настоящем изобретении в разных концентрациях;

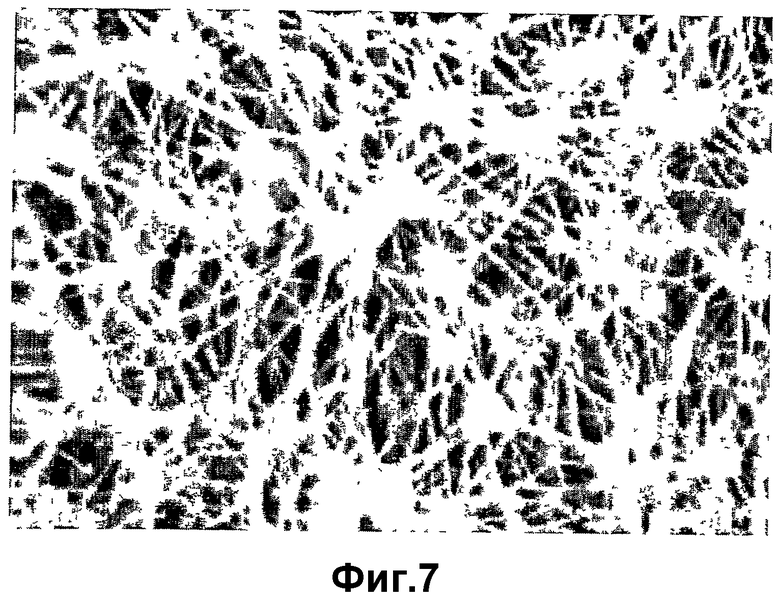

на фиг.7 представлен микрофотографический снимок, сделанный на сканирующем электронном микроскопе, части мембраны, обработанной согласно настоящему изобретению.

Описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение включает в себя способ обработки пористой мембраны для изменения или модификации одного или более из ее свойств или характеристик. Настоящее изобретение также включает в себя полученную обработанную мембрану, обладающую, по меньшей мере, одним модифицированным свойством. Пористая мембрана может представлять собой любую приемлемую пористую мембрану, причем предпочтительно с микропорами. Мембрана может быть изготовлена из любого приемлемого материала, например из расширенного политетрафторэтилена. Обработка может представлять собой любую приемлемую обработку, которая изменяет или модифицирует, по меньшей мере, одно свойство или одну характеристику пористой мембраны, например, но без ограничения ими, цвет, олеофобность, гидрофильность, электропроводность, оптический коэффициент отражения, пористость или степень кристалличности.

Во многих случаях используют пористую мембрану, свойства или характеристики которой изменены или модифицированы. Например, ламинированная ткань, включающая в себя обработанную или модифицированную композитную мембрану 12 (фиг.3), изготовленную согласно настоящему изобретению, может быть использована в одежде или в предметах одежды. Композитная мембрана 12 выполнена стойкой к воздействию ветра, водонепроницаемой, обеспечивающей пропускание паров влаги и воздухопроницаемой. Композитная мембрана 12 обладает олеофобностью в качестве свойства, модифицированного посредством способа обработки для обеспечения защиты от загрязняющих агентов, таких как маслосодержащие текучие среды в виде пота тела человека.

Термин "пропускающая пары влаги" используют для указания на прохождение пара воды через структуру, например через композитную мембрану 12. Термин "водонепроницаемая" используют для указания на то, что композитная мембрана 12 не будет "влажной" или не будет "промокать" при воздействии заданной жидкости, например воды, и препятствует проникновению заданной жидкости через мембрану. Термин "ветростойкая" используют для указания на способность композитной мембраны 12 предотвращать проникновение воздуха, составляющее 0,085 м3 на 0,093 м2 при перепаде давления 12,7 мм водяного столба, но с некоторой воздухопроницаемостью для обеспечения повышенного комфорта для того, кто носит ламинированную ткань. Термин "воздухопроницаемая" используют для указания способности композитной мембраны 12 пропускать через себя относительно небольшое количество воздуха, например, составляющее менее примерно 0,085 м3 на 0,093 м2. Термин "олеофобный" используют для указания материала, который обладает стойкостью к загрязнению вследствие поглощения масел, жиров, мыла, моющего средства или текучих сред тела человека, например пота.

Композитная мембрана 12, изготовленная согласно настоящему изобретению, включает в себя необработанную или немодифицированную мембрану 16. Необработанная или немодифицированная мембрана 16 выполнена пористой, а предпочтительно микропористой, с трехразмерной структурой типа матрицы или решетки, состоящей из большого количества узлов 22, взаимосвязанных большим количеством элементарных нитей 24. Материал, из которого изготавливают мембрану 16, может представлять собой любой приемлемый материал, но предпочтительно, чтобы она была изготовлена из расширенного политетрафторэтилена, который предпочтительно, по меньшей мере, частично спечен. В общем, размер элементарной нити 24, которая, по меньшей мере, частично спечена, находится в диапазоне примерно от 0,05 микрона до 0,5 микрона по диаметру в направлении по нормали к продольному прохождению элементарной нити.

Поверхности узлов 22 и элементарных нитей 24 образуют большое количество сообщающихся пор 26, которые полностью проходят через мембрану 16 между противоположными поверхностями основных сторон мембраны по извилистому пути. Предпочтительно, чтобы средний размер S пор 26 в немодифицированной мембране 16 был достаточен, чтобы их можно было считать микропорами, однако в настоящем изобретении может быть использован любой размер пор. Приемлемый средний размер S пор 26 в немодифицированной мембране 16 может находиться в диапазоне от 0,01 микрона до 10 микрон, а предпочтительно в диапазоне от 0,1 микрона до 5,0 микрон. Известно, что пористая мембрана из расширенного политетрафторэтилена, обладая превосходными гидрофобными свойствами, является олеофильной. То есть материал, образующий не модифицированную мембрану 16, восприимчив к загрязнению путем поглощения масла. Как только это происходит, загрязненные зоны немодифицированной мембраны 16 считают "грязными", поскольку поры 2 6 легко могут быть увлажнены заданной жидкостью, например водой, и мембрану более не следует считать водостойкой.

Стойкость загрязненной мембраны 16 к проникновению жидкости может быть утеряна, если заданная текучая среда или жидкость может "увлажнить" мембрану. Немодифицированная мембрана 16 обычно гидрофобна, но теряет стойкость к проникновению в нее жидкости, когда заданная жидкость вначале входит в соприкосновение с основной стороной мембраны и увлажняет ее, а затем входит в соприкосновение с поверхностями, образующими поры 26 мембраны, и увлажняет эти поверхности. Постепенное увлажнение поверхностей, образующих сообщающиеся поры 26, происходит до тех пор, пока до противоположной основной стороны пористой мембраны 16 не дойдет увлажнение или заданная жидкость. Если заданная жидкость не может увлажнить пористую мембрану 16, то стойкость к проникновению жидкости сохраняется.

Мембрану 16 предпочтительно изготавливают посредством экструзии смеси мелких порошкообразных частиц политетрафторэтилена (поставляет компания Du Pont под названием TEFLON® в виде мелкого порошкообразного полимера) и смазки. Затем экструдированную заготовку подвергают каландированию. После этого каландированный экструдат "расширяют" или вытягивают, по меньшей мере, в одном, а предпочтительно в двух направлениях, чтобы сформировать элементарные нити 24, соединяющие узлы 22 в трехразмерной структуре типа матрицы или решетки. Предполагается, что термин "расширенный" означает достаточное вытягивание за предел упругости материала, чтобы обеспечить постоянную остаточную деформацию или удлинение элементарных нитей 24. Предпочтительно, чтобы затем мембрана 16 была подвергнута нагреванию или "спеканию", чтобы уменьшить и довести до минимума остаточное напряжение материала мембраны. Однако мембрана 16 может и не быть подвергнута спеканию либо может быть подвергнута частичному спеканию в соответствии с ее предполагаемым использованием.

Могут быть использованы другие материалы и способы для формирования соответствующей мембраны 16, которая имеет структуру с открытыми порами. Например, для формирования пористой мембраны могут быть использованы другие приемлемые материалы, включая полиолефин, полиамид, сложный полиэфир, полисульфон, простой полиэфир, акриловый и метакриловый полимеры, полистирол, полиуретан, полипропилен, целлюлозный полимер и их сочетания. Другие приемлемые способы изготовления пористой мембраны включают в себя вспенивание, двоение или отливку любых приемлемых материалов.

Мембрана 16 из расширенного политетрафторэтилена (ePTFE) содержит большое количество небольших сообщающихся капиллярообразных пор 26 (фиг.3), которые посредством текучей среды сообщаются с окружающей средой, соприкасающейся с противоположными основными сторонами мембраны. Поэтому склонность расширенного политетрафторэтилена мембраны 16 к поглощению заданной жидкости, а также то, будет или нет заданная жидкость поглощена порами 26, представляет собой функцию поверхностной энергии определенного материала, поверхностного натяжения жидкости, относительного угла контакта между жидкостью и определенным материалом, и размера капиллярообразных пор или эффективной площади потока через них.

Один из способов предотвращения захождения заданной жидкости в поры 26 заключается в создании чрезвычайно малых пор. Однако это может оказаться нежелательным или непрактичным. Еще один способ предотвращения или доведения до минимума потери стойкости мембраны из расширенного политетрафторэтилена к проникновению жидкости заключается в том, чтобы энергия поверхностей мембраны была меньше, чем поверхностное натяжение заданной жидкости, и чтобы угол относительного контакта составлял более 90°. Значение энергии поверхности и поверхностного натяжения обычно приводят в таких единицах, как дин/см. Примеры величин поверхностной энергии, относительного поверхностного натяжения и некоторых измеренных относительных углов контакта приведены ниже в таблице.

В ходе выполнения эксперимента было установлено, что пористая мембрана 16 может быть покрыта или обработана модификатором, например фторированным полимерным материалом, таким образом, что улучшение олеофобности будет получено без ухудшения воздухопроницаемости мембраны. Композитная мембрана 12 включает в себя обработку поверхностей мембраны 16 или покрытие 28 (фиг.4) на них. Наиболее важно, чтобы покрытие 28 прилипало к поверхностям узлов 22 и элементарных нитей 24, которые образуют поры 26 в мембране 16, и соответствовало бы этим поверхностям. Таким образом, покрытие 28 повышает или модифицирует олеофобность материала мембраны 16 для ее стойкости к загрязнению и для предотвращения поглощения таких загрязняющих материалов, как масла, масла, находящиеся в поте тела человека, жировые вещества, мыло, поверхностно-активные вещества, подобные моющим средствам, и другие загрязняющие агенты. Композитная мембрана 12, получаемая посредством настоящего изобретения, надежно сохраняет стойкость к проникновению через нее жидкости, когда ее подвергают трению, соприкосновению, складыванию, изгибу, абразивному контакту или стирке.

Покрытие 28 добавляет к расширенному политетрафторэтилену слой с относительно низкой энергией поверхности, при этом относительный угол контакта большинства заданных жидкостей, масел и загрязняющих агентов составляет более 90°, поэтому они не могут запачкать композитную мембрану 12. Имеется несколько таких олеофобных полимерных покрытий, которые можно считать приемлемыми. Одним из примеров подходящего олеофобного покрытия является фторированный уретановый полимер, поставляемый на рынок компанией Du Pont с обозначением NRD-342. Наиболее известными материалами для обработки являются полимерные смолы, изготавливаемые посредством полимеризации эмульсии и продаваемые в виде водных дисперсий. Эти полимеры обычно используют для обработки тканей, например для обработки ковров, либо для обработки против пыли и пятен. Такие виды обработки обычно используют в отношении прядей ткани, нитей, элементарных нитей и волокон, которые по размеру значительно больше, чем узлы 22 и элементарные нити 24 мембраны 16. Такие пряди, нити, элементарные нити и волокна обычно изготавливают из материала с относительно высокой поверхностной энергией, которая обеспечивает возможность увлажнения, а в итоге возможность обработки водными дисперсиями всей пряди, нити, элементарной нити или всего волокна. Эти пряди, нити, элементарные нити и волокна также образуют значительно бо'льшие пустоты даже в плотном вязаном переплетении или в тканом материале, чем поры 26 в мембране 16, поэтому в данном случае обычно не возникают проблемы, связанные с покрытием всех поверхностей твердыми частицами в виде материала для обработки в водной дисперсии. Предпочтительная водная дисперсия материала для обработки содержит частицы фторированного уретанового полимера с относительно низким молекулярным весом или "твердые частицы". Дисперсия также включает в себя воду и поверхностно-активное вещество, например додецилбензол натрия, для образования взвеси частиц в воде и доведения до минимума вероятности формирования твердыми частицами агломератов. Предпочтительно, чтобы частицы полимера были отделены от воды и от поверхностно-активного вещества перед их использованием согласно настоящему изобретению. Без отклонения от существа и объема настоящего изобретения в дисперсии могут находиться растворители, сорастворители и другие поверхностно-активные вещества. Другими приемлемыми материалами для обработки, которые включают в себя частицы фторированного уретанового полимера, являются Zonyl®C700 или TLF-9526, поставляемые компанией Du Pont. Еще одним приемлемым материалом для обработки является семейство Zonil® фторированных акриловых полимеров (изготавливаемых компанией Du Pont и поставляемых CIBA Specialty Chemicals), например Zonyl® 7040. Эти химические продукты также представляют собой примеры стойких к красителям обрабатывающих веществ, используемых для ковров, текстильных изделий, волокон и тканей, но не для микропористых мембран.

Значительно улучшенные олеофобные свойства микропористой мембраны 16 получают в том случае, если поверхности, образующие поры 26 в мембране, и поверхности основной стороны мембраны будут обработаны или покрыты какими-либо фторированными полимерами, которые описаны выше, а особенно материалом для обработки в виде предпочтительного олеофобного фторированного уретанового полимера. Ранее ограничивающий фактор заключался в отсутствии эффективного способа введения полимера в поры 26 мембраны 16 для равномерного покрытия поверхностей узлов 22 и элементарных нитей 24, которые образуют поры. Настоящее изобретение обеспечивает способ введения полимера даже в наименьшие поры 26 мембраны 16 для нанесения относительно тонкого и ровного покрытия 28 на поверхности узлов 22 и элементарных нитей 24, которые образуют поры, причем без значительного влияния на размер пор. Кроме того, в настоящем изобретении обеспечен способ нанесения покрытия 28, которое может модифицировать иные свойства мембраны 16, чем ее олеофобность, например гидрофильность, электропроводность, оптический коэффициент отражения, ионную проводимость и цвет в зависимости от используемого материала для обработки.

Установлено, что текучая среда в сверхкритических условиях может растворить частицы предпочтительного фторированного уретанового полимера. Растворимость предпочтительного материала для обработки в сверхкритической двуокиси углерода представлена на фиг.6 при разных концентрациях. Полученный раствор способен увлажнить мембрану 16 и заходить в поры 26 микропористой мембраны 16 с растворенным в нем фторированным уретановым полимером. Раствор с растворенным фторированным уретановым полимером имеет поверхностное натяжение, вязкость и относительный угол контакта, которые обеспечивают возможность легкого переноса с растворителем растворенного материала для обработки в наименьшие поры 26 мембраны 16.

Растворитель предпочтительно представляет собой двуокись углерода в сверхкритической фазе, что показано на фиг.5. Поверхностное натяжение раствора со сверхкритической двуокисью углерода (СО2) составляет менее 5,0 дин/см, предпочтительно менее 1 дин/см, а наиболее предпочтительно менее 0,1 дин/см, поэтому раствор может заходить в весьма малые зоны изделия, подлежащего обработке. Сверхкритическая двуокись углерода также имеет вязкость, составляющую менее примерно 0,1 сП. Вязкость и поверхностное натяжение раствора чрезвычайно малы, поэтому потоку будет создано весьма малое сопротивление, что само по себе создает возможность захождения даже в самые малые поры или зоны, например, между частями молекул политетрафторэтилена мембраны 16. Таким образом, согласно настоящему изобретению можно обеспечить захождение в пористый материал мембраны с относительно небольшим размером пор и при этом обеспечить покрытие пор, что ранее было невозможно.

Особенно предпочтительные свойства обеспечивают посредством сверхкритической СО2, поскольку она ведет себя одновременно подобно жидкости и газу. Когда она ведет себя подобно жидкости, то может растворять материал и действовать в качестве растворителя так, как описано выше. Плотность сверхкритической СО2 примерно составляет 0,9 г/см3, поэтому она функционирует подобно растворителю. Двуокись углерода не наносит вред окружающей среде, поскольку ее предпочтительно получают из источников, которые создают ее как побочный продукт, и она может быть повторно восстановлена и повторно использована. Когда сверхкритическая СО2 ведет себя подобно газу, то она имеет весьма низкие вязкость и поверхностное натяжение, поэтому она может заходить в весьма небольшие пространства, такие как относительно небольшая пора в мембране 16 из политетрафторэтилена, или в пространства, либо в полости в узле 22, элементарной нити 24 или молекуле политетрафторэтилена, формирующих мембрану.

Частицы предпочтительного олеофобного фторированного уретанового полимера оседают на поверхностях узлов 22 и элементарных нитей 24, которые образуют поры 26 микропористой мембраны 16, для формирования покрытия 28, чтобы уменьшить энергию поверхности композитной мембраны 12. Фторированные уретановое полимерное покрытие 28 композитной мембраны 12 также служит для увеличения угла контакта для заданной жидкости по отношению к композитной мембране. Таким образом, относительно небольшое количество выбранной жидкости может увлажнять композитную мембрану 12 и заходить в поры 26.

Покрытие 28 согласно настоящему изобретению осаждается на поверхностях и вокруг поверхностей узлов 22 и элементарных нитей 24, которые образуют сообщающиеся их поры 26, проходящие через мембрану 16. Небольшое количество материала для обработки также поглощается материалом мембраны 16. Как только заданное количество частиц фторированного уретанового полимера было осаждено на мембрану 16, было установлено, что поры 26 в композитной мембране 12 не были сильно уменьшены в зоне потока по сравнению с мембраной без покрытия. Это свидетельствует о нанесении на мембрану 16 относительно тонкого и ровного покрытия 28.

После того как из расширенного политетрафторэтилена была изготовлена мембрана 16, на мембрану был нанесен олеофобный фторированный уретановый полимер, причем так, что он заходил в поры 26, образованные поверхностями узлов 22 и элементарных нитей 24. Нет необходимости в том, чтобы покрытие 28 полностью обволакивало всю поверхность узла 22 или элементарной нити 24, или чтобы оно было непрерывным для повышения олеофобности мембраны 16, но это предпочтительно. Относительно тонкое покрытие 28 получают вследствие равномерного осаждения многочисленных небольших частиц фторированного уретанового полимера на как можно большей площади поверхности мембраны 16, включая поверхности, образующие поры 26.

Предполагается, что диаметр осажденных частиц должен находиться в диапазоне примерно от 1,0 нанометра до 10 нанометров, а предпочтительно от 1 нанометра до 5,0 нанометров. Можно полагать, что размер осажденных частиц зависит от скорости падения давления. При этом отношение толщины Т2 осажденного покрытия 28 к размеру Т1 элементарной нити 22 находится в диапазоне от 0,2% до 20%, а для предпочтительного размера частиц составляет от 0,2% до 10%. Отношение толщины Т2 осажденного покрытия к эффективному среднему размеру S пор 26 находится в диапазоне от 0,2% до 10%, а для предпочтительного размера частиц диапазон составляет от 0,2% до 5%.

Частицы фторированного уретанового полимера после их осаждения из раствора входят в зацепление с поверхностями узлов 22 и элементарных нитей 24, которые образуют поры 26 в мембране 16, и прилипают к этим поверхностям. Осажденные частицы фторированного уретанового полимера могут быть нагреты на мембране 16 для их течения и покрытия ими поверхностей узлов 22 и элементарных нитей 24, и при этом они делают композитную мембрану 12 даже более стойкой к загрязнению, вызываемому поглощением масла и загрязняющих агентов. В течение воздействия тепла термическая подвижность частиц фторированного уретанового полимера ориентирует группы -CF3, содержащиеся в полимере на узлах 22 и элементарных нитях 24. Группы -CF3 предпочтительного полимера ориентируют для прохождения в воздух с целью лучшего отталкивания предполагаемых жидкостей. Таким образом, покрытие 28 из фторированного уретанового полимера создает относительно тонкое и доведенное до максимума защитное покрытие на мембране 16, которое, как показано на фиг.7, приводит к неполному блокированию или "перекрытию" пор 26 в композитной мембране 12, поскольку полное блокирование могло бы неблагоприятно сказаться на пропускании через композитную мембрану паров влаги или на проницаемости ее воздухом.

Композитная мембрана 12 согласно настоящему изобретению имеет относительно высокую степень пропускания через нее паров влаги и проницаемости воздухом, когда ее олеофобные свойства улучшены посредством покрытия 28. Композитная мембрана 12 имеет показатель удерживания масла, составляющий, по меньшей мере 6, а предпочтительно 8 при испытаниях согласно ААТСС 118. В некоторых случаях олеофобность может быть дополнительно повышена посредством нагревания осажденного материала, который формирует покрытие 28. Композитная мембрана 12 предпочтительно имеет степень пропускания паров влаги, составляющую, по меньшей мере, 50000 г/м2 в день, а более предпочтительно, по меньшей мере, 70000 г/м2 в день, измеренную при проведении испытаний согласно JIS-1099 B2. Композитная мембрана 12 проницаема воздухом в достаточной степени, чтобы тот, кто носит одежду, изготовленную из композитной мембраны, в большинстве случаев мог находиться в относительно комфортном состоянии, причем даже в течение периодов предельной физической активности. Проницаемость композитной мембраны 12 воздухом предпочтительно составляет, по меньшей мере, 0,0057 м3 в минуту на 0,093 м2, а более предпочтительно, по меньшей мере, 0,0085 м3 в минуту на 0,093 м2 при проведении измерений согласно испытаниям по ASTM D737.

Композитная мембрана 12 имеет, по меньшей мере, часть материала для обработки из фторированного уретанового полимера, формирующего покрытие 28, поглощенного в материале мембраны 16. То есть части, например, молекул материала для обработки из фторированного полимера входят в небольшие зоны в политетрафторэтилене мембраны 16. С частями материала для обработки входят в зацепление, по меньшей мере, две аморфные части мембраны 16 для механического захвата и, по меньшей мере, частичного охватывания некоторой части материала покрытия. Таким образом, обрабатывающий материал покрытия 28 труднее смыть или удалить при истирании или изгибании композитной мембраны 12. Если некоторая часть покрытия 28 будет смыта или удалена при повреждении или истирании, покрытие ремонтируют посредством поглощенного материала для обработки, получаемого посредством экссудации из политетрафторэтилена.

Обрабатывающий материал покрытия 28 поглощается отстоящими аморфными частями политетрафторэтилена молекулы, когда материал мембраны из политетрафторэтилена набухает под воздействием сверхкритической двуокиси углерода. Политетрафторэтилен может набухать примерно на 30% от его первоначального размера, когда его подвергают воздействию сверхкритической двуокиси углерода. Раствор с низкой вязкостью и с низким поверхностным натяжением переносит полимерный материал для обработки в чрезвычайно малые пустоты внутри политетрафторэтилена. Когда двуокись углерода переходит к состоянию вне ее сверхкритической фазы, политетрафторэтилен более не набухает. Какие-либо части или молекулы полимера из фторированного уретана, окруженные набухшими частями политетрафторэтилена, могут быть механически зацеплены или захвачены теперь уже не набухшим политетрафторэтиленом мембраны 16. По меньшей мере, часть поглощенного полимера из фторированного уретана может просачиваться из мембраны. Этот процесс просачивания представляет собой механизм самовосстанавливания, который позволяет сохранять олеофобные свойства композитной мембраны 12 в течение относительно продолжительного периода посредством замены имеющих пропуски или поврежденных частей покрытия 28. Просачивание захваченных частей покрытия 28 неотъемлемо происходит с течением времени, но ускоряется, когда композитная мембрана 12 подвергается воздействию тепла или ультрафиолетового излучения, например солнечного света. Тепло и солнечный свет обеспечивают энергию для вибрации политетрафторэтилена. Вибрация позволяет поглощенному материалу преодолевать силу притяжения, удерживающую его в политетрафторэтилене, и перемещаться или просачиваться из его первоначального местоположения внутри политетрафторэтилена к наружной поверхности.

Раствор или даже сама по себе сверхкритическая двуокись углерода также могут быть использованы для разрушения кристаллических связей между частями молекул политетрафторэтилена мембраны 16. Таким образом, спекание может быть выполнено без нагревания. Это осуществляют посредством смежных кристаллических частей политетрафторэтилена, вынужденных отстоять друг от друга вследствие набухания при воздействии сверхкритической двуокиси углерода. Расстояние, отделяющее эти набухшие смежные части молекулы политетрафторэтилена, превышают расстояние, требуемое для сил Ван-дер-Вальса, чтобы сохранить молекулярное кристаллическое состояние. Таким образом, это отделение становится постоянным и получается более аморфная мембрана из расширенного политетрафторэтилена.

Оборудование системы

Оборудование 60 для использования при осуществлении способа обработки мембраны 16 согласно настоящему изобретению схематически представлено на фиг.1. В большинстве описанных ниже примеров было использовано лабораторное оборудование, исходя из оборудования 60. Оборудование 60 включает в себя сосуд 62 для проведения обработки мембраны 16. Сосуд 62 предпочтительно выполнен в форме автоклава, способного выдерживать давление до 10000 фунтов на квадратный дюйм (примерно 690 бар) и повышенную температуру в диапазоне от 100°С до 300°С (от 212°F до 572°F). Сосуд 62 имеет размер, приемлемый для обработки мембраны 16 с желаемыми длиной и шириной. Сосуд 62 соединен с питающим и циркуляционным насосом 64 по линии 66 для прохождения текучей среды. Сосуд 62 имеет наружный нагреватель 68 для сохранения заданной температуры его стенок. Сосуд 62 находится в петле циркуляции текучей среды, соединяемой линией 82 с устройством 84 для регулирования температуры, как вариант, со статическим смесителем 86 и с входным сосудом 88 для обработки. Входной сосуд 88 соединен с насосом 64 по линии 102 и через клапан 104. Клапан 104 и клапан 106 обеспечивают прохождение потока по линии 108 для обхода входного сосуда 88. Устройство 84 для регулирования температуры может обеспечивать охлаждение или нагревание линии 82 и находящейся в ней текучей среды. Какие-либо из линий или сосудов, или все из них могут быть нагреты или охлаждены для компенсации охлаждения при расширении СО2 или нагревания при сжатии СО2.

Насос 64 по линии 124 и через клапан 126 также подсоединен к контейнеру 122 для хранения растворителя. В контейнере 122 находится жидкий растворитель под давлением, при этом его удерживают при температуре, обеспечивающей подачу растворителя к насосу 64 в жидкой фазе. Сосуд 62 для обработки по линии 144 и через клапан 146 также подсоединен к посту 142 отделения и регенерации. Пост 142 соединен с атмосферой или как вариант может быть соединен с накопительным контейнером 122 для повторного использования регенерированной СО2.

Необработанная мембрана 16 навернута на сердечник 180, как показано на фиг.2, а концы рулона прикреплены к механизмам крепления 64, например к захватам, чтобы удерживать мембрану на сердечнике и препятствовать вытеканию текучей среды в осевом направлении по концам рулона. Предпочтительно, чтобы механизмы крепления 64 можно было сжимать в радиальном и окружном направлениях. Механизмы крепления 64 в достаточной степени затянуты, так что текучая среда не выходит в осевом направлении по концам рулона с мембраной 16 между смежными в радиальном направлении витками, но может проходить в радиальном направлении через поры 62 в каждом витке рулона с мембраной, как указано стрелками F. Сердечник 180 изготавливают из любого приемлемого материала, например из перфорированной нержавеющей стали, при этом он включает в себя большое количество отверстий 204, проходящих через сердечник в радиальном направлении. Сердечник 180 и мембрану 16 удерживают в сосуде 62 для обработки таким образом, что мембрана 16 не соприкасается с внутренней частью сосуда 62, и вокруг всего рулона с мембраной может проходить поток текучей среды.

Хотя может быть использована любая приемлемая соединительная, опорная и крышечная конструкции, сердечник 180 уплотняют на одном осевом конце крышкой 182а, которую приваривают к сердечнику. Крышку 182а сердечника крепят к закрепленной с возможностью отсоединения торцевой крышке 184 сосуда 62 посредством резьбового соединения 182b. Сердечник 180 показан проходящим по горизонтали. Очевидно, что сердечник 180 и сосуд 62 для обработки могут быть ориентированы в вертикальном направлении или как-нибудь иначе. Внутренняя часть крышки 182а сердечника, резьбовое соединение 182b и сердечник 180 сообщаются с линией 82 через отверстие в торцевой крышке 184 для возможности прохождения текучей среды.

Другой осевой конец сердечника 180 имеет вторую крышку 202, прикрепляемую с возможностью удаления, которая препятствует вытеканию текучей среды с этого торца сердечника. Большое количество отверстий 204 в сердечнике 180 обеспечивает вытекание текучей среды в радиальном направлении изнутри сердечника через поры 26 во всех слоях рулона с мембраной 16 и в пространство 206 (фиг.1) между наружной частью рулона с мембраной и внутренней стенкой 208 сосуда 62 для обработки, как указано стрелками F (фиг.2). При выполнении процесса было установлено, что между внутренней частью сердечника 180 и наружной стороной рулона с мембраной 16 разность давлений составляет 30 фунтов на квадратный дюйм (2,1 кгс/см2). Очевидно, что разность давлений может изменяться и является функцией скорости потока текучей среды, размера рулона, размера пор и плотности пор. Текучая среда проходит из пространства 206 (фиг.1) в сосуде 62 для обработки через отверстие во второй крышке 212 сосуда 62, которая прикреплена с возможностью отсоединения, через отверстие и к линии 66.

Процесс

При использовании материала для обработки может потребоваться выделения твердых частиц полимера из дисперсии, в которой они могут находиться. Твердые частицы материала для обработки предпочтительно в виде фторированного уретанового полимера помещают во входной сосуд 88 для проведения обработки. Количество материала для обработки зависит от желаемой концентрации раствора в системе. Сердечник 180 и рулон мембраны 16 помещают в сосуд 62 и соединяют посредством резьбового соединения 182b с торцевой крышкой 184 для возможности прохождения текучей среды через сердечник и рулон. Торцевые крышки 184 и 212 крепят для уплотнения сосуда 62. Мембрану 16 изготавливают из материала, который не растворяется в выбранном текучем растворителе. К системе подводят вакуум и сохраняют его в течение достаточного времени, чтобы удалить обычно нежелательные субстанции, подобные воде и воздуху.

Клапан 146 закрывают, а клапан 126 устанавливают в такое положение, чтобы обеспечить прохождение потока текучей среды к системе. Жидкий растворитель, например предпочтительная двуокись углерода, течет из накопительного контейнера 122 в сосуд 62 для обработки и в остальную часть системы под давлением хранения. Клапаны 104 и 106 вначале устанавливают в такое положение, чтобы обеспечить обход сосуда 88 и создать замкнутую петлю циркуляции между сосудом 62 для обработки и насосом 64. Запускают насос 64, чтобы заполнить все линии 102, 108, 82, и 66, сосуд 62 и смеситель 86, и повысить давление. Клапан 126 устанавливают в такое положение, чтобы заблокировать поток из контейнера 122 и обеспечить возможность прохождения потока между насосом 64 и сосудом 62 для обработки. Насос 64 повышает давление в системе до заданной величины. Клапаны 104 и 106 устанавливают в такое положение, чтобы отсечь обходную линию 108. Текучая среда проходит от насоса 64 по магистрали 102, через входной сосуд 88 для обработки, через статический смеситель 86, по линии 82 и в сосуд 62 для обработки.

Давление в системе увеличивают до желаемой, предварительно определенной величины. Температуру и давление растворителя регулируют, исходя из растворимости обрабатывающего материала для его прохождения в такой фазе или в таком состоянии, чтобы он мог быть растворен для получения желаемой концентрации раствора, что показано на фиг.6. Давление и объем растворителя могут быть увеличены известным способом посредством обеспечения подачи и нагнетания (не показано).

Установлено, что особенно приемлемым материалом для обработки являются NRD-342 и Zonil® С700. Материал для обработки подвергают воздействию текучей среды, когда текучая среда находится в такой фазе, которая может растворить материал для обработки. Одним из таких растворителей является двуокись углерода в сверхкритической фазе (фиг.5). Например, когда сверхкритическая двуокись углерода (СО2) находится под давлением 220 бар или под более высоким давлением, и при температуре порядка 35°С, как показано на фиг.6 для концентрации до 4%, частицы предпочтительного обрабатывающего материала NRD-342 растворяются в растворителе. Каждая линия концентрации на фиг.6 представляет собой "точку помутнения", когда растворимое вещество визуально становится нерастворимым и начинает выпадать из сверхкритической текучей среды в течение газоиндикаторного исследования, как функция давления. Твердые частицы обрабатывающего материала во входном сосуде 88 для обработки растворяются в растворителе, текущем через него в сверхкритических состояниях.

Могут быть использованы и другие материалы для обработки, имеющие свои собственные параметры растворимости, которые могут быть определены при фазоиндикаторных исследованиях. Будет очевидно, что может быть использована любая приемлемая текучая среда, способная стать сверхкритической, при этом может оказаться желательным использование сорастворителя, например метилизобутилкетона. Поток через сосуд 88 продолжается до тех пор, пока не будет достигнута желаемая концентрация в растворителе растворимого материала для обработки. Также будет очевидно, что материал для обработки может находиться в жидком виде и его можно нагнетать в систему. Может оказаться желательным выравнивание давления между внутренней частью сердечника 180 и наружной частью 206 рулона посредством устройства, которое не показано, пока в системе не будут достигнуты определенные условия, например концентрация или давление, и/или температура. Этот путь прохождения потока сохраняют до тех пор, пока во входном сосуде 88 для обработки не будет растворено желаемое количество твердых частиц, чтобы обеспечить желаемую, предварительно определенную концентрацию обрабатывающего материала в растворе.

Как только в системе достигнуты желаемые условия, растворенный материал для обработки и растворитель в растворе циркулируют по системе в течение соответствующего заданного времени. Путь прохождения потока может представлять собой любой приемлемый путь. Например, раствор проходит через насос 64, входной сосуд 88 для обработки (или по обходной линии 108), через статический смеситель 86, устройство 84 для регулирования температуры, по линии 82, через торцевую крышку 184, внутрь сердечника 180, через поры 26 в рулоне мембраны 16, в пространство 206 в сосуде 62 для обработки, через крышку 212, по линии 66 и затем обратно к насосу 64. Это гарантирует, что каждая пора 26 в рулоне с мембраной 16 будет подвергнута воздействию материала для обработки. В случае таких материалов для обработки, как NRD-342 и Zonyl® C700, была использована и оказалась приемлемой концентрация раствора в диапазоне от 1 весового процента до 5 весовых процентов в растворителе из сверхкритической двуокиси углерода.

После получения в растворе желаемой концентрации обрабатывающего химического вещества раствор циркулирует по системе в виде замкнутого контура за заданное время для того, чтобы каждая пора 26 в каждом рулоне с мембраной 16 содержала материал для обработки, когда через нее протекает этот материал с желаемой концентрацией. Раствор с материалом для обработки циркулирует через сосуд для обработки посредством захождения в крышку 184 по ее центру. Торцевая крышка 184 содержит сердечник 180, прикрепленный посредством соединения 182b (фиг.2). Раствор с материалом для обработки протекает через сердечник 180, через все поры 26 в рулоне с мембраной 16 и в пространство 206, образованное между рулоном мембраны и внутренней стенкой 208 сосуда 62 для обработки. Затем раствор с материалом для обработки течет через отверстие в торцевой крышке 212 и к линии 66. После циркуляции раствора в течение достаточного времени и при желаемой концентрации насос 64 останавливают. Обеспечивают прохождение достаточного времени, чтобы гарантировать, что текучая среда прекратит свое движение в системе и особенно в порах 26 мембраны 16, обусловленное ее количеством движения, для доведения до минимума вероятности того, что материал для обработки сможет быть унесен потоком из пор.

Затем обеспечивают возможность изменения давления и/или температуры раствора для получения такого состояния, при котором растворяемый материал для обработки больше не сможет быть растворен, что показано на фиг.6. Например, давление уменьшают до 150 бар и сохраняют температуру 35°С. После этого давление может быть понижено до атмосферного, так что сосуд 62 для обработки сможет быть открыт. Если материал для обработки растворим в жидкой двуокиси углерода, то температуру и давление регулируют для сохранения двуокиси углерода в газообразном состоянии в течение опорожнения сосуда 62 для обработки.

Материал для обработки, когда он впервые становится нерастворимым, выпадает из раствора. Выпадающий материал для обработки оседает на поверхностях узлов 22 и элементарных нитей 24, образующих поры в пористой мембране 16, чтобы сформировать покрытие 28 (фиг.3 и 4). Покрытие 28 из материала для обработки является чрезвычайно тонким и равномерно распределено на поверхности, образующей поры 26 мембраны 16. Покрытие 28 из осажденного материала для обработки не блокирует поры 26 мембраны 16, поэтому на проницаемость мембраны воздухом не будет оказано неблагоприятное воздействие. Размер частиц осажденного материала для обработки примерно составляет 1-5 нанометров. Размер осаждаемых частиц может быть увеличен путем более медленного снижения давления. Осажденный материал для обработки покрывает всю или, по меньшей мере, фактически всю площадь поверхности мембраны 16.

По меньшей мере, часть фторированного уретанового полимера абсорбируется в аморфных частях мембраны 16. Это происходит потому, что аморфные части мембраны из политетрафторэтилена набухают не менее чем на 30% от их первоначального размера до набухания. Когда происходит изменение фазы растворителя из сверхкритической двуокиси углерода со сверхкритической на докритическую, политетрафторэтилен возвращается к своему первоначальному размеру и части материала для обработки в виде осажденного полимера будут механически охвачены или "захвачены" политетрафторэтиленом мембраны 16. По меньшей мере, часть абсорбированного фторированного уретанового полимера может со временем просачиваться из мембраны, причем этот процесс будет ускорен под воздействием тепла или солнечного света.

Способ модификации мембраны может включать в себя непосредственное воздействие на мембрану из расширенного политетрафторэтилена двуокиси углерода (СО2) в сверхкритических состояниях, чтобы обеспечить набухание части расширенного политетрафторэтилена от начального размера до размера при набухании. То есть материал для обработки не используют. Кристаллические связи в набухшей части мембраны из расширенного политетрафторэтилена разрушают, чтобы сделать набухшую часть более аморфной. Прекращают воздействие на мембрану из политетрафторэтилена двуокиси углерода (СО2) в сверхкритических состояниях. Часть мембраны из расширенного политетрафторэтилена возвращают к первоначальному размеру с сохранением аморфного состояния в этой части мембраны. Результаты дифференциальной сканирующей калориметрии подтверждают, что имело место увеличение аморфного содержимого.

Нагревание после обработки

Как вариант может быть выполнено нагревание композитной мембраны 12 с нанесенным путем осаждения покрытием 28. Нагревание композитной мембраны 12 может происходить при 140°С в течение примерно тридцати (30) секунд. Воздействие тепла позволяет получить покрытие 28, при этом твердые частицы фторированного уретанового полимера, осажденного на мембрану 16, текут далее вокруг поверхностей узлов 22 и элементарных нитей 24 для даже более равномерного распределения и более тонкого нанесения с целью придания композитной мембране 12 стойкости к маслу и загрязняющему агенту в более значительной степени, чем стойкость композитной мембраны, которая не была нагрета. Тепло, которое прилагают к композитной мембране 12, ускоряет ориентацию фторированных частей (не показано) для их прохождения в направлении поверхностей узлов 22 и элементарных нитей 24, на которые нанесено покрытие.

Пример 1

Приблизительно 54,8 6 м мембраны 16 из расширенного политетрафторэтилена (QMO11SP, поставляемого ВНА Technologies, Ink., Канзас Сити, Миссури) было намотано на перфорированный сердечник 180 с наружным диаметром 76,2 мм, при этом количество витков примерно составляло 200. Рулон с мембраной 16 имел наружный диаметр примерно 100,33 мм, а расстояние между зажимами составляло примерно 566,42 мм. Эффективный средний размер пор мембраны 16 примерно составлял 0,4 микрона. Входной сосуд 88 для обработки был заполнен 600 мл обрабатывающего материала TLF-9526. К входному сосуду 88 и к одной из циркуляционных линий системы был подсоединен помповый насос. Материал для обработки был введен в находящуюся в системе в объеме порядка 13 литров сверхкритическую СО2, протекавшую посредством насоса 64 со скоростью примерно 1500 г/мин под давлением 300 бар и при температуре 40°С. Раствор с материалом для обработки циркулировал в системе и протекал через сердечник 180 и мембрану 16. Раствор с материалом для обработки циркулировал в течение одного часа и давление в системе было медленно снижено. Мембрана 12 была извлечена из сосуда 62 для обработки и была снята с сердечника 180. Были проведены испытания обработанной мембраны 12. Результаты испытаний представлены в приведенной ниже таблице.

Пример 2

Приблизительно 64 м мембраны 16 из расширенного политетрафторэтилена (QM011, поставляемого ВНА Technologies, Inc., Канзас Сити, Миссури) были намотаны на перфорированный сердечник 180. Эффективный средний размер пор мембраны 16 примерно составлял 0,5 микрона. 284 грамма твердых частиц обрабатывающего материала TLF-9526 было помещено во входной сосуд 88 для проведения обработки, который на каждом конце имел фритты. Твердые частицы материала для обработки были растворены в 13 литрах сверхкритической СО2, протекавшей через сосуд 88. Раствор с материалом для обработки циркулировал в системе и протекал через сердечник 180 и мембрану 16 в обоих направлениях в течение сорока пяти минут. Затем в системе было быстро понижено давление. Мембрана 12 была извлечена из сосуда 62 для обработки и была снята с сердечника 180. Были проведены испытания обработанной мембраны 12. Результаты представлены в приведенной ниже таблице.

Пример 3

Было проведено несколько испытаний посредством воздействия на мембрану 16 только СО2 в сверхкритических состояниях. Это было сделано для определения результатов воздействия сверхкритической СО2. Одно испытание было проведено посредством воздействия на мембрану 16 сверхкритической СО2 при температуре 280°С, давлении 281 кгс/см2 в течение 60 минут. Мембрана 12 продемонстрировала лишь незначительное уменьшение величины Дж/г при проведении дифференциальной сканирующей калориметрии. Контрольный образец мембраны имел 62,67 Дж/г перед воздействием сверхкритической СО2, а после воздействия на образец мембраны сверхкритической СО2 измеренная величина составляла 60,45 Дж/г. Другое испытание было проведено посредством воздействия на мембрану 16 сверхкритической СО2 при температуре 327°С и давлении 281 кгс/см2 в течение 60 минут. Было обеспечено понижение давления со скоростью 0,352 кгс/см2 в минуту от 281 до 70 кгс/см2, и затем от 70 кгс/см2 до атмосферного давления за 60 минут. Контрольный образец этой второй мембраны имел 47,63 Дж/г до воздействия сверхкритической СО2, а после воздействия сверхкритической СО2 измеренная величина для образца второй мембраны 12 составила 27,23 Дж/г. Еще одно испытание было выполнено посредством воздействия на мембрану 16 сверхкритической СО2 при температуре 330°С и давлении 281 кгс/см2 в течение 60 минут. Контрольный образец третьей мембраны имел 57,06 Дж/г до воздействия сверхкритической СО2, а после воздействия сверхкритической СО2 измеренная величина для образца третьей мембраны 12 составила 30,86 Дж/г.

Пример 4

Приблизительно 118,87 м мембраны 16 из расширенного политетрафторэтилена были навернуты на перфорированный сердечник 180. Эффективный средний размер пор мембраны 16 составлял примерно 0,5 микрона. Материал для обработки в виде 400 граммов твердых частиц TBCU-A был помещен во входной сосуд 88 для обработки с фриттами на каждом его конце. Материал для обработки был растворен примерно в 13 литрах сверхкритической СО2, протекавшей через входной сосуд 88 для обработки. Раствор с материалом для обработки циркулировал в системе со скоростью примерно 1600 г/мин под давлением 225 бар и при средней температуре 40°С. Раствор с материалом для обработки протекал через сердечник 180 и мембрану 16 с наружной стороны рулона и сердечника внутрь сердечника за тридцать минут и изнутри сердечника наружу от сердечника и рулона за тридцать минут. Затем в системе контролируемым образом было понижено давление для сохранения СО2 в газообразном состоянии, пока давление не достигло 56,25 кгс/см2. После этого было осуществлено быстрое снижение давления. Мембрана 12 была извлечена из сосуда 62 для обработки и была снята с сердечника 180. Были проведены испытания обработанной мембраны 12. Результаты представлены в приведенной ниже таблице.

Пример 5

Приблизительно 118,87 м мембраны 16 из расширенного политетрафторэтилена были навиты на перфорированный сердечник 180. Эффективный средний размер пор мембраны 16 составлял 0,5 микрона. Материал для обработки в виде 488 граммов твердых частиц из NRD-342 был помещен в сосуд 88 с фриттами с каждого конца. Материал для обработки был растворен посредством 13 литров сверхкритической СО2, протекавшей через систему со скоростью примерно 1600 граммов в минуту под давлением 280 бар и при средней температуре 37°С. Раствор с материалом для обработки циркулировал в системе и протекал через сердечник 180 и мембрану 16 изнутри к наружной стороне рулона с мембраной за тридцать четыре минуты. Затем в системе контролируемым образом было понижено давление для сохранения СО2 в газообразном состоянии, пока давление не достигало 56,25 кгс/см2. После этого было обеспечено быстрое снижение давления в сосуде для обработки. Мембрана 12 была удалена из сосуда 62 и была снята с сердечника 180. Результаты представлены в приведенной ниже таблице.

Пример 6

Вначале на систему было оказано вакуумное воздействие. Приблизительно 118,87 м мембраны 16 из расширенного политетрафторэтилена было намотано на сердечник 180. Эффективный средний размер пор мембраны 16 составлял приблизительно 0,229 микрона. Материал для обработки в виде 400 граммов твердых частиц NRD-342 был помещен в сосуд 88 с фриттами на каждом его конце. Материал для обработки был растворен примерно 13 литрами сверхкритической СО2, протекавшей в системе со скоростью примерно 1600 г/мин под давлением 280 бар и при средней температуре 36°С. Раствор с материалом для обработки циркулировал в системе и протекал через сердечник 180 и мембрану 16 с внутренней стороны к наружной стороне рулона с мембраной за тридцать четыре минуты. Затем в системе контролируемым образом было понижено давление для сохранения СО2 в газообразном состоянии до тех пор, пока давление не достигало 56,25 кгс/см2. После этого было обеспечено быстрое падение давления в сосуде 62 для проведения обработки. Мембрана 12 была извлечена из сосуда 62 и была снята с сердечника 180. Были проведены испытания обработанной мембраны 12. Результаты представлены в приведенной ниже таблице.

Пример 7

Для определения того, был ли фторированный уретановый полимер захвачен мембраной, выполненной из расширенного политетрафторэтилена, был осуществлен следующий процесс. Был выбран образец [приблизительно 127 мм × 127 мм] мембраны 12 из приведенного выше примера 5, имевшей первоначальный показатель удерживания масла, равный 8. Этот образец в течение нескольких минут был подвергнут вымачиванию в метилизобутилкетоне. Образец был извлечен из метилизобутилкетона и его поверхность была протерта бумажным полотенцем. Образец был вымочен в относительно свежем метилизобутилкетоне. Образец был удален из метилизобутилкетона и его поверхность была протерта бумажным полотенцем. Эта процедура должна была обеспечить удаление всего фторированного уретанового полимера со всей поверхности мембраны 12. За ночь образец был высушен на воздухе и в соответствии с ААТСС 118 было проведено испытание, при котором измеренный показатель удерживания масла составил 4. В течение двух дней образец был подвергнут воздействию солнечного света, после чего измеренный показатель удерживания масла составил 5. После нагревания образца показатель удерживания масла оставался равным 5.

Поскольку у необработанной мембраны 16 из расширенного политетрафторэтилена показатель удерживания масла равен 1, предполагается, что показатель удерживания масла должен составлять, по меньшей мере, 2 для того, чтобы фторированный уретановый полимер был механически захвачен мембраной из расширенного политетрафторэтилена в течение процесса обработки согласно настоящему изобретению. Можно полагать, что повышение показателя удерживания масла после воздействия солнечного света вызвано просачиванием фторированного уретанового полимера.

Пример 8

Были проведены испытания на стойкость к смыванию, чтобы дополнительно определить, был ли фторированный уретановый полимер захвачен мембраной 12, выполненной из расширенного политетрафторэтилена. Был выбран образец мембраны 12 согласно приведенному выше примеру 5, для которого первоначальный показатель удерживания масла составлял 8. Образец был зашит в защитную оболочку. Температура воды для промывки, не содержавшей мыла, составляла 26,7°С. Перед проведением каждого испытания на удерживание масла образец был осушен при температуре 65,6°С. Результаты испытаний приведены ниже и позволяют считать, что фторированный уретановый полимер прочен на мембране 12.

Пример 9

Приблизительно 227,7 м мембраны 16 из расширенного политетрафторэтилена было намотано на перфорированный сердечник 180. Эффективный средний размер мембраны 16 составлял примерно 0,5 микрона. Рулон с мембраной 16 имел наружный диаметр порядка 162,56 мм, а расстояние между зажимами составляло примерно 1651 мм. Материал для обработки в виде 4005 граммов осушенных твердых частиц NRD-342 был помещен во входной сосуд 88 между фриттами. Материал для обработки был растворен посредством примерно 105000 граммов сверхкритической СО2, протекавшей через входной сосуд 88 для обработки. Раствор с материалом для обработки циркулировал в системе относительно большего масштаба по сравнению с предыдущими примерами обработки со скоростью примерно 2700 г/мин под давлением 260 бар и при средней температуре 32°С. Раствор с материалом для обработки протекал через сердечник 180 и мембрану 16 с внутренней стороны сердечника к наружной стороне сердечника и рулона в течение девяноста минут. Затем в системе контролируемым образом было понижено давление, чтобы сохранять СО2 в газообразном состоянии. Мембрана 12 была удалена из сосуда 62 для обработки и была снята с сердечника 180. Обработанная мембрана 12 была подвергнута испытаниям. Результаты представлены в приведенной ниже таблице.

Из приведенного выше описания предпочтительных вариантов осуществления изобретения для квалифицированных специалистов в этой области будут очевидны возможные усовершенствования, изменения и модификации. Предполагается, что такие усовершенствования, изменения и модификации, находящиеся в пределах этой области техники, должны быть охвачены прилагаемыми пунктами формулы изобретения.

Изобретение относится к технологии получения пористых изделий, в частности к обработке пористых мембран для их модификации из расширенного политетрафторэтилена. Способ включает получение мембраны, имеющей сообщающиеся поры, проходящие через мембрану, воздействие на мембрану текучей среды - двуокиси углерода, содержащей растворенный модификатор - фторированный уретановый полимер или фторированный акриловый полимер - в сверхкритических условиях, осаждение модификатора на поверхностях, образующих в мембране поры и изменение состояния текучей среды. Модифицированная мембрана содержит мембрану, имеющую элементарные нити, и обеспечивает пропускание паров влаги, проницаема для воздуха, обладает стойкостью к воздействию ветра и изготовлена из материала, склонного к поглощению масла и загрязняющего агента; материал из раствора с низким поверхностным натяжением, осажденный на поверхностях узлов и элементарных нитей мембраны. Также изобретение относится к листовому материалу, содержащему указанную мембрану. Изобретение обеспечивает альтернативный и усовершенствованный способ обработки материалов, позволяет улучшить модифицированные свойства и характеристики мембраны. 7 н. и 29 з.п. ф-лы, 7 ил., 6 табл.

получение мембраны, имеющей сообщающиеся поры, проходящие через мембрану, со средним размером пор, не превышающим 10 мкм; воздействие на мембрану текучей среды - двуокиси углерода - в сверхкритических условиях;

модификацию мембраны при воздействии на нее двуокиси углерода, содержащей растворенный модификатор - фторированный полимер, для обработки в сверхкритических условиях, и осаждение модификатора на поверхностях, образующих в мембране поры;

изменение состояния указанной текучей среды таким образом, что мембрана сохраняет модифицированные свойства посредством осажденного модификатора, остающегося на поверхностях, образующих поры.

получение материала для обработки, который растворим в двуокиси углерода в сверхкритических условиях; растворение материала для обработки в двуокиси углерода в сверхкритических условиях; воздействие на мембрану растворенного материала для обработки в сверхкритической двуокиси углерода за заданный промежуток времени при заданных температуре и давлении; осаждение присадки на поверхностях, образующих поры в мембране, чтобы осуществить модификацию свойства мембраны.

получение мембраны из расширенного политетрафторэтилена, имеющей сообщающиеся поры, проходящие через мембрану; получение материала для обработки, в частности, фторированного уретанового полимера или фторированного акрилового полимера; растворение материала для обработки в текучей среде в сверхкритических условиях; воздействие на мембрану из расширенного политетрафторэтилена растворенного материала для обработки и текучей среды в сверхкритических условиях за заданный промежуток времени при заданных температуре и давлении; модификации мембраны из расширенного политетрафторэтилена, когда мембрана подвергается воздействию растворенного материала для обработки и сверхкритической текучей среды; изменение состояния текучей среды, чтобы обеспечить осаждение материала для обработки на поверхностях мембраны из расширенного политетрафторэтилена, образующих поры в мембране из расширенного политетрафторэтилена, и таким образом осуществить модификацию свойства мембраны из расширенного политетрафторэтилена.

мембрану, имеющую элементарные нити, при этом поверхности элементарных нитей образуют, по меньшей мере, часть большого количества взаимосвязывающих пор, проходящих через мембрану и между основными сторонами мембраны, причем мембрана обеспечивает пропускание паров влаги, проницаема для воздуха, обладает стойкостью к воздействию ветра и к прониканию влаги и изготовлена из материала, склонного к поглощению масла и загрязняющего агента; и материал, осажденный на поверхностях узлов и элементарных нитей мембраны, который обеспечивает стойкость мембраны к маслу и загрязняющему агенту без полного блокирования пор мембраны; указанный материал наносят из раствора с низким поверхностным натяжением, способного проходить в поры мембраны, причем материал осаждается на поверхностях узлов и элементарных нитей после того, как он становится нерастворимым в растворителе, таком как сверхкритическая двуокись углерода.

| US 6228477 В1, 08.05.2001 | |||

| US 4954388 А, 04.09.1990 | |||

| US 20030049538 А1, 13.03.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ С ЗАДАННОЙ ПОРИСТОСТЬЮ С ПОМОЩЬЮ ОБРАБОТКИ ДВУОКИСЬЮ УГЛЕРОДА В СВЕРХКРИТИЧЕСКОМ СОСТОЯНИИ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ | 2004 |

|

RU2266305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ НЕСТЕКАЮЩЕЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА, КОМПОЗИТ, НЕРАСТЯНУТЫЙ ПОРИСТЫЙ ПОЛИТЕТРАФТОРЭТИЛЕН, ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОКРЫТОЕ ИЗДЕЛИЕ, СЛОИСТАЯ СТРУКТУРА И ФИЛЬТРАЦИОННАЯ СРЕДА | 1993 |

|

RU2136707C1 |

| Кольцевой лазер для измерения угловых скоростей и перемещений | 1977 |

|

SU743089A1 |

Авторы

Даты

2008-05-10—Публикация

2003-07-16—Подача