Изобретение относится к конструкциям реакторов, используемых в химической технологии для проведения взаимодействия между различными реагентами в жидкой фазе, например для реакции перегруппировки циклогексаноноксима в капролактам в присутствии олеума на одной из основных стадий производства полиамидных пластмасс, и может использоваться в конструкциях любых реакторов для ведения химических процессов в жидкой фазе со свободным сливом.

Известна конструкция аналога - патент РФ №2035453 - реактора для перегруппировки циклогексаноноксима (далее оксима) в капролактам (далее лактам) (II-ой ступени), работающего по переливу со свободной поверхностью, включающего корпус со штуцерами ввода реагентов, а также штуцера ввода-вывода реакционной смеси, трубопроводы циркуляционного контура (с насосом) для реакционной смеси; штуцер вывода готового (в данном случае - перегруппированного) продукта.

Работа конструкции-аналога заключается в следующем. Из реакторов I-й ступени реакционный раствор поступает на всас насоса циркуляционного контура II-й ступени. Затем по штуцеру ввода из циркуляционного контура реакционная смесь подается в реактор II-й ступени, работающий по переливу со свободной поверхностью. По отдельному штуцеру в корпус вводится (добавляется) заключительный объем «свежего» реагента (оксима). Смесь циркулируется до готовности. Полученный готовый перегруппированный продукт через штуцер вывода выдается из корпуса реактора в отделение нейтрализации.

Недостатком конструкций-аналогов является низкая интенсивность процесса перегруппировки, не достижение максимальной полноты реакции, вследствие недостаточной гомогенизации (усредненности распределения) смешиваемых реагентов по реакционному объему корпуса. Это связано с отсутствием внутри реактора специальных устройств распределения-перемешивания реагентов и применение всего лишь одного контура циркуляции.

В конструкции, наиболее близкой по технической сущности к предлагаемому изобретению, принятой за прототип - а.с. СССР №1337134, устранен указанный недостаток аналогов.

Реактор по конструкции прототипа I-й ступени включает корпус с двумя парами штуцеров и трубопроводов ввода и вывода реакционной смеси свободным сливом, образующих два контура циркуляции реакционной смеси с насосами; штуцер и трубопровод вывода готового перегруппированного продукта свободным сливом; два штуцера ввода реагентов, внутренние в корпусе трубные устройства распределения потоков со смесителем, соединенные с двумя штуцерами ввода реакционной смеси и штуцерами ввода реагентов; штуцер и трубопровод аварийного сброса газовой фазы на «свечу».

Работа реактора-прототипа заключается в следующем. Через внутренние трубные устройства распределения потоков реагенты поступают внутрь корпуса реактора, часть из них попадает в смеситель непосредственно (оксим), куда подается также реакционная смесь одного из циркуляционных контуров, а другая часть (олеум) введена вблизи зоны выхода потока из смесителя и устройства распределения потока второго циркуляционного контура.

В результате такого конструктивно-технологического ввода «свежих» реагентов и реакционной смеси - «клубком» - а главное - добавлении второго циркуляционного контура - возникает мощное турбулентное перемешивание компонентов; качественное усреднительное распределение их (гомогенизация) по реакционному объему корпуса и, как следствие, максимальная полнота реакции (объем готового продукта на единицу реагентов) при высокой интенсивности процесса перегруппировки (объем готового продукта в единицу времени). Реакционная смесь, подаваемая из реактора в оба контура циркуляции, и готовый продукт выводятся из корпуса через штуцеры вывода методом свободного слива. Процесс перегруппировки проводится практически при нулевом избыточном давлении. По условиям техники безопасности на случай аварийного разогрева смеси и недопустимого повышения давления в реакторе корпус (ректора) снабжен штуцером и трубопроводом, соединенным с атмосферой (воздушной линией на «свечу») для выброса газовой фазы.

Недостатком конструкции - прототипа является возникновение брака и снижение выхода качественного состава перегруппированного продукта из-за возникновения посторонних (непредусмотренных) реакций окисления, возникающих от подсоса воздуха атмосферы через аварийную воздушную линию реактора. Вакууммирование верхней части внутреннего объема реактора вызвано захватом приповерхностных слоев газовой фазы жидкостью при ее свободном сливе (переливе) через штуцеры вывода смеси в циркуляционные контура и штуцер вывода готового продукта. Особенно значительны подсосы воздуха при эффекте воронкообразования с попаданием газового устья воронки непосредственно в штуцеры вывода. Поскольку процесс слива на два циркуляционного контура непрерывен и достигает значительных объемов (до 500 кубометров в час на один контур), подсос новых порций «свежего» атмосферного воздуха происходит с автоматическим постоянством, полностью меняя качественный состав продукта.

Целью предлагаемого изобретения является устранения брака и увеличение выхода готового продукта качественного состава и повышение безопасности процесса за счет исключения посторонних реакций окисления путем блокирования подсоса воздуха через штуцер и трубопровод аварийного сброса.

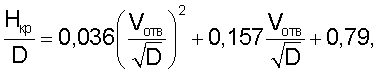

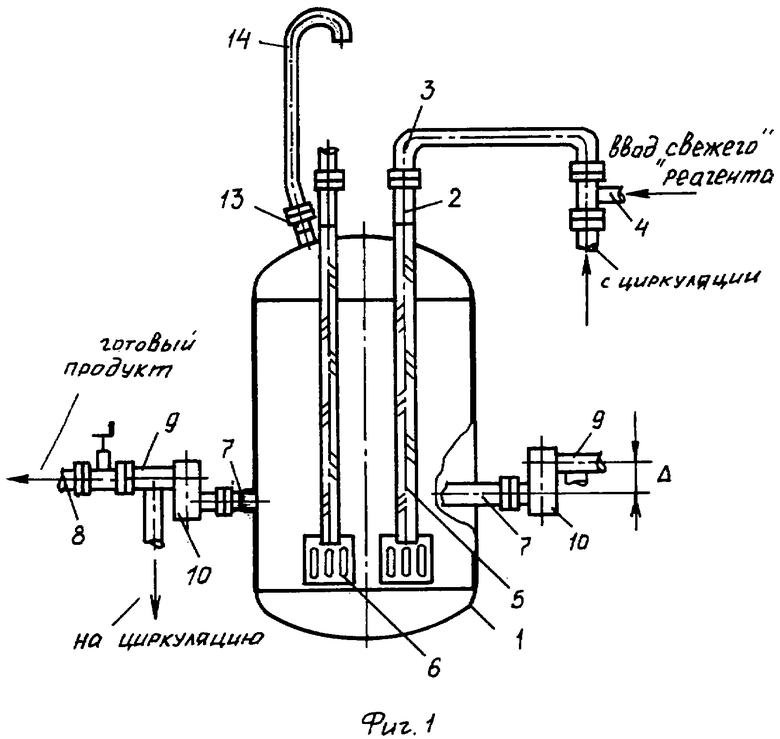

Указанная цель достигается тем, что в известном реакторе, включающем корпус с, по меньшей мере, одним штуцером ввода реагентов, по меньшей мере, одной парой штуцеров и трубопроводов ввода реакционной смеси с двумя контурами циркуляции смеси, внутренними трубными устройствами распределения потоков со смесителями, соединенными со штуцерами ввода реакционной смеси; штуцеры и трубопроводы вывода реакционной смеси и готового продукта свободным сливом, штуцер и трубопровод аварийного сброса газовой фазы на свечу, каждый штуцер и трубопровод вывода реакционной смеси и готового продукта из реактора свободным сливом снабжен промежуточным бачком так, что нижняя часть бачка соединена со штуцером, а верхняя - с трубопроводом, причем смещение «Δ» между осями штуцера и трубопровода, определяющее высоту бачка, должно быть более критической высоты воронкообразования «Нкр» свободного слива. Критическая высота воронкообразования «Нкр» свободного слива определена по эмпирической зависимости

где D - внутренний диаметр штуцера свободного слива в метрах (м);

Vотв - скорость истечения жидкой фазы в наиболее суженном сечении потока в штуцере (равная скорости, определенной по внутреннему диаметру, умноженной на 1/0,64) в метрах в секунду (м/сек).

Промежуточный бачок выполнен в виде патрубка того же диаметра, что и штуцер и трубопровод вывода, а в местах присоединения штуцера патрубка и трубопровода друг к другу установлены отводы. Внутренние трубные устройства выполнены в виде вертикальных трубных опусков со щелевыми оголовками - наконечниками, присоединенными к нижним торцам опусков. Внутреннее пространство вертикальных опусков для улучшения смешивания по высоте снабжено наборами параллельных скошенных на угол «α» от вертикали листовых ребер такой протяженности, что в общей длине опуска уложено, по меньшей мере, два набора ребер, причем листовые ребра разных наборов смещены относительно друг друга по углу в горизонтальной плоскости на 90°, для двух наборов, а в случае другого числа наборов «n» на угол, равный 180°/n.

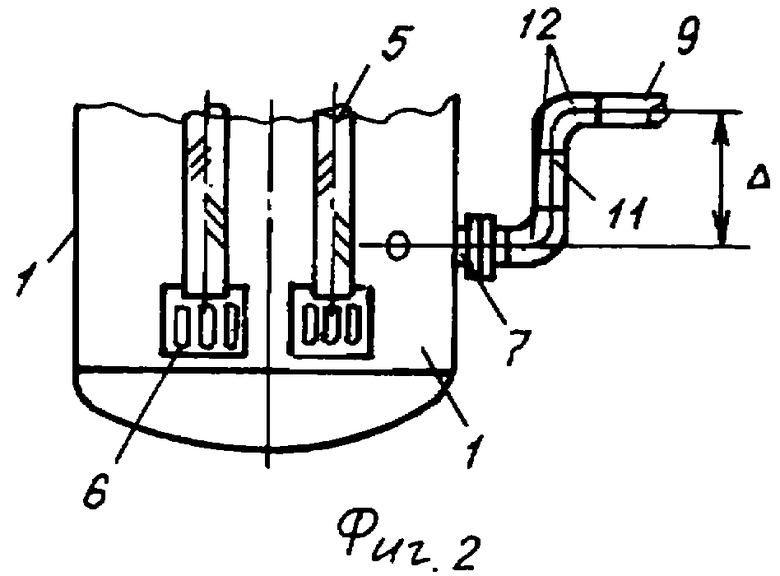

Предложенная конструкция поясняется фиг.1 - 3.

На фиг.1 приведен продольный разрез реактора со штуцерами свободного слива, снабженными промежуточными бачками. «Δ» - смещение осей штуцеров и трубопроводов. Для простоты графического изображения трубопровод вывода готового продукта соединен с трубопроводом вывода циркуляционной смеси одного из контуров циркуляции (реакционной смеси). Также в трубопровод одного из контуров циркуляции введен штуцер подачи свежего реагента.

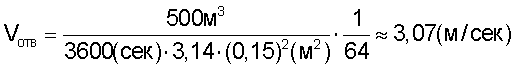

На фиг.2 представлен фрагмент нижней части реактора с промежуточным бачком, выполненным в виде патрубка с присоединительными отводами.

На фиг.3 изображен фрагмент нижней части вертикальных трубных опусков со щелевыми оголовками - наконечниками и двумя наборами листовых ребер.

«α» - угол скоса листовых ребер от вертикали (наборы листовых ребер во внутренних пространствах вертикальных опусков на фиг.1 показаны условно).

Конструкция предлагаемого реактора (для упрощения - II-й ступени перегруппировки, однако все действительно и для I-й ступени) включает корпус 1 со штуцерами ввода 2 и трубопроводами 3 двух контуров циркуляции реакционной смеси. В трубопровод 3 введен штуцер 4 подачи «свежего» реагента. Штуцеры ввода реакционной смеси 2 соединены с вертикальными трубными опусками 5, снабженными щелевыми оголовками - наконечниками 6. Между двумя штуцерами свободного слива реакционной смеси 7, трубопроводом вывода готового продукта 8 и трубопроводами вывода на циркуляцию 9 установлены промежуточные бачки 10 (вариант фиг.1). Бачки 10 могут быть выполнены в виде патрубков 11 с отводами 12 (вариант фиг.2). В верхнюю часть корпуса 1 вварен штуцер 13 с трубопроводом 14 аварийного сброса газовой фазы. Внутреннее пространство вертикальных трубных опусков снабжено, например, двумя наборами 15 и 16 параллельных ребер 17, скошенных от вертикали на угол «α». Причем каждый последующий набор смещен в горизонтальной плоскости от предыдущего на 90°, для двух наборов, а в случае другого числа наборов «n» на угол, равный 180°/n.

На фрагменте фиг.3 приведено два набора с плоскостями листов: поперек плоскости изображения (верхний набор 15) и вдоль плоскости изображения (нижний набор 16).

Работа предложенной конструкции заключается в следующем. Цикл приготовления перегруппированного продукта включает непрерывную циркуляцию реакционной смеси в обоих циркуляционных контурах. То есть реакционная смесь по трубопроводам 3 и штуцерам 2 непрерывно поступает в реактор 1 по трубным опускам 5, снабженным наборами 15 и 16 листовых ребер 17. В опусках 5 на наборах 15 и 16 (а их может быть десять и более) происходит многократное рассечение потока на струи и объединение их в других композициях, благодаря чему «свежий» реагент, добавляемый через штуцер 4 в трубопровод 3, незамедлительно рассасывается по объему циркулирующей реакционной смеси и вступает в реакцию перегруппировки. Выход смеси осуществляется через щелевой оголовок-наконечник 6, являющийся своеобразным вторичным смесителем. Таким образом, в реакционный объем корпуса 1 попадает качественно перемешанная и активно реагирующая смесь компонентов. Через штуцеры 7 по трубопроводам 9 (или 8) реакционная смесь или готовый продукт методом свободного слива направляется или на всас циркуляционного контура, или в отделение нейтрализации (соответственно). Учитывая, что объемы раствора на циркуляции в каждом из двух контуров составляют до 500 м3 в час, т.е. достаточно велики в реакционной зоне корпуса 1, существуют мощные сливные потоки, способные производить захват приповерхностных слоев газовой фазы с образованием воронок с устьями, «входящими» в штуцера слива. Это может вызвать вакууммирование в корпусе 1 реактора и недопустимый подсос в газовую зону конструкции атмосферного воздуха через трубопровод 14 и штуцер 13 аварийного сброса газовой фазы. Однако такого эффекта не возникает - для исключения (блокировки) подсоса введены промежуточные бачки 10 (фиг.1) или патрубок 11 с отводами 12, имеющие смещение осей «Δ», выходящих штуцеров 7 и выходящих трубопроводов 9 (или 8), которое превышает величину «Нкр» - критическую высоту воронкообразования в метрах, рассчитанную по приведенной ранее формуле. Для реакторов со сливным штуцером и трубопроводом D=0,3 м, при расходе 500 м3 в час, величина Нкр составляет ≈0,8 м.

Пример расчета критической высоты воронкообразования «Нкр» для указанных исходных данных (циркуляционный расход 500 м/час; D=0,3 м).

Характеристические параметры, входящие в формулу, равны

Hкр=0,3(0,036·31,1+0,157·5,58+0,79)=0,3(1,12+0,88+0,79)≈0,8 (метра)

Таким образом, уровень реакционной смеси в корпусе 1 не может понизиться ниже верхней линии смещения «Δ» - точнее ниже приподнятых осей выходящий трубопроводов.

Благодаря предложенному решению исключена возможность подсоса воздуха атмосферы по линии аварийного сброса газовой фазы путем исключения эффекта вакууммирования внутреннего объема при свободном сливе. В результате чего устраняется возможность возникновения в реакционном объеме посторонних реакций окисления продуктов. То есть, предотвращается возможность возникновения брака при пониженном уровне реакционной смеси в корпусе реактора (когда уровень ее от оси штуцера составляет менее Нкр). Увеличивается интегральный выход продукта качественного состава. Снижение объема брака на 1-2% в условиях ОАО «КуйбышевАзота» означает дополнительный прирост 1,5-3 тыс. тонн капролактама в год. Повышается безопасность производства за счет исключения непрогнозируемого развития посторонних реакций.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| Реактор | 1985 |

|

SU1337134A1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2468860C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| Реактор | 1986 |

|

SU1378911A2 |

Изобретение относится к устройствам химической технологии, предназначенным для проведения взаимодействия между различными реагентами в жидкой фазе. Реактор включает корпус, по меньшей мере, один штуцер ввода реагентов, по меньшей мере, одну пару штуцеров и трубопроводов ввода реакционной смеси с двумя контурами циркуляции смеси, внутренние трубные устройства распределения потоков со смесителями, соединенные со штуцерами ввода реакционной смеси, штуцер и трубопровод аварийного сброса газовой фазы на "свечу". Каждый штуцер и трубопровод вывода реакционной смеси и готового продукта из реактора свободным сливом снабжены промежуточным бачком так, что нижняя часть бачка соединена со штуцером, а верхняя - с трубопроводом. Смещение "Δ" между осями штуцера и трубопровода, определяющее высоту бачка, должно быть более критической высоты воронкообразования "Нкр" свободного слива. Предложенный реактор позволит устранить брак, увеличить выход готового продукта качественного состава, повысить безопасность процесса. 4 з.п. ф-лы, 3 ил.

| Реактор | 1985 |

|

SU1337134A1 |

| Реактор | 1988 |

|

SU1581372A1 |

| Способ передачи сигналов точного времени по линиям связи с переменным временем распространения и устройство для его реализации | 1979 |

|

SU858058A1 |

| Сверлильно-присадочный станок | 1985 |

|

SU1253781A1 |

| US 4294800 А, 13.10.1981. | |||

Авторы

Даты

2008-05-10—Публикация

2006-05-04—Подача