Изобретение относится к области конструирования газожидкостных аппаратов химической и микробиологической технологии и может быть использовано в химиче- ской.нефтехимической, микробиологической, пищевой и других отраслях промышленности для проведения газожидкостных химических реакций, процессов абсорбции, десорбции, ферментации на газовом питательном сырье, применение наиболее целесообразно в процессах, протекающих со значительным тепловым эффектом при невысоких расходах газовой фазы, когда газ представляет собой ценный реагент и должен быть использован практически полностью.

Известен газожидкостной кожухотруб- ный реактор-теплообменник для проведения экзо- и эндотермических реакций при контактировании газа с жидкостями. Аппарат выполнен в виде корпуса круглого сечения, в котором параллельно друг другу расположены реакционные ячейки в виде барботажных труб, нижние концы которых выведены под трубную решетку в днище аппарата и имеют круглые отверстия для прохода газа в реакционные ячейки. В днище аппарата расположены штуцеры для подвода газовой и жидкой фаз из соответствующих трубопроводов, в корпусе аппарата - штуцеры для подвода и отвода теплоносителя, в крышке аппарата - штуцеры для отV4

4 СЛ 00

ю о

вода готового продукта. В качестве трубопровода для циркуляции жидкости используется центральная циркуляционная труба. Газовая фаза, подаваемая в днище аппарата под трубную решетку, образует газовую подушку и затем через отверстия в нижней части барботажных труб поступает в реакционные ячейки, где образуется газожидкостная смесь. За счет разности плотностей жидкости в циркуляционной трубе и реакционных ячейках в аппарате происходит циркуляция жидкости. Отвод (подвод) теплоты реакции осуществляется хладагентом (теплоносителем), подаваемым в межтрубное пространство.

Недостаток аппарата заключается в том, что газовая фаза, проникая через отверстия в барботажных трубах во внутренний объем реакционной ячейки, дробится на пузыри, имеющие достаточно крупные размеры, не зависящие от диаметра отверстий. Вследствие этого в аппарате указанной конструкции не удается достичь высокоразвитой поверхности контакта фаз, определяющей интенсивность процесса массопереноса.

Наиболее близким к предлагаемому аппарату по технической сущности и достигаемому результату является газожидкостной химический реактор с принудительной циркуляцией жидкости и цилиндроконическими вставками в барботажных трубах. Реактор включает корпус с крышками, циркуляционную трубу, насос, штуцеры для ввода и вывода фаз и теплоносителя, трубные решетки с установленными в них барботажными трубами, нижние концы которых выведены под нижнюю трубную решетку и имеют отверстия для входа газа. Барботажные трубы снабжены установленными в их нижней части вставками, выполненными в виде двух конусов, обращенных друг к другу основаниями и соединенных посредством цилиндрического участка, площадь сечения которого составляет 0,9-0,95 площади сечения барботажной трубы, при этом цилиндрический участок вставки расположен на уровне отверстий для входа газа и имеет высоту, равную 4-5 их диаметрам, углы при вершинах нижнего и верхнего конусов составляют соответственно 40-60 и 10-20°.

Жидкость вводится в аппарат под нижнюю трубную решетку с помощью насоса и, заполнив трубное пространство, сливается через штуцер, расположенный над верхней трубной решеткой. При подаче в реактор газа под нижней трубной решеткой образуется газовый слой, отжимающий жидкость вниз до тех пор, пока не откроются отверстия в нижних концах труб, и газ не устремится в барботажные трубы. Восходящий поток жидкости, создаваемый в барботажных трубах насосом, в области расположения газораспределительных отверстий

подвергается сначала, резкому сужению вставками, а затем плавному расширению. При прохождении вблизи газораспределительных отверстий поток жидкости имеет максимальную скорость. В результате в за0 зоре между стенкой барботажной трубы с отверстиями и вставкой происходит дробление газа за счет сдвиговых напряжений жидкости. Образуется газожидкостная смесь с развитой поверхностью контакта

5 фаз. Плавное расширение потока гаэожид- костной смеси, обеспечиваемое конической формой верхней части вставки, уменьшает коалесценцию мелких пузырей газа в крупные. Поднимаясь в барботажных трубах, га0 зовые пузыри растворяются в жидкости. Непрореагировавший газ отделяется от жидкости в пространстве над верхней трубной решеткой и выводится из аппарата через штуцер в его верхней крышке. Жидкость

5 по выносной циркуляционной трубе возвращается в реактор с помощью насоса. Для снятия или подвода теплоты в межтрубное пространство аппарата подается теплоноситель.

0 Одним из недостатков известного аппарата является недостаточно равномерное распределение подаваемой газовой фазы по барботажным трубам. В таком реакторе роль газораспределительного устройства

5 выполняют нижние концы барботажных труб с отверстиями в их стенках. Равномерность распределения газа по трубам может быть гарантирована только достаточно большой высотой газового слоя под нижней

0 трубной решеткой.

В известном аппарате, где вставки расположены своей цилиндрической частью непосредственно напротив газораспределительных отверстий, истинная скорость жидкости в сече5 нии, суженном вставкой, на порядок выше, чем в аппарате без вставок. Выше и потери напора на участке трубы ниже отверстий из-за сужения потока жидкости нижней конической частью вставки. Все это приводит к значительному

0 уменьшению высоты газовой подушки по сравнению с высотой лодушки в аппарате без вставок, отчего существенно ухудшается равномерность распределения газа по барботажным трубам.

5 Также недостатком известного аппарата является его высокое гидравлическое сопротивление, которое приводит к большим затратам энергии насоса на циркуляцию жидкости. Высокое гидравлическое сопро- тивление циркуляционного контура аппарата обусловлено большими потерями давления потока на вставках как на местных сопротивлениях. Газ, подаваемый в самое узкое сечение барботажных труб (зазор между стенкой и цилиндрической частью вставки) перпендикулярно потоку жидкости, в значительной мере запирает и без того малый зазор и увеличивает его гидравлическое сопротивление. Эксперименты по- казывают, что в аппарате описанной конструкции потери давления при прохождении вставок достигают А Р 6,8 кПа (при скорости жидкости в зазоре 9 м/с), что намного превышает расчетные потери давления при обтекании цилиндроконических вставок.

Целью изобретения является повышение равномерности распределения газовой фазы по трубам и снижение затрат энергии путем уменьшения гидравлического сопро- тивления аппарата.

Указанная цель достигается тем, что вставки расположены в барботажных трубах выше уровня отверстий для входа газа, при этом расстояние по вертикали от осевой линии указанных отверстий до се редины цилиндрического участка вставки составляет 1,0-1,5 диаметра барботажной трубы.

Аппарат позволяет, сохраняя преимущество прототипа - высокую интенсивность массопереноса, обусловленную наличием цилиндроконических вставок, добиваться в то же время равномерного распределения газа по барботажным трубам. Это достигается установкой вставок выше уровня отвер- стий для входа газа. При этом сечение трубы на уровне отверстий остается свободным, и истинная скорость жидкости в этом сечении остается такой же, KSKH в обычном аппарате без цилиндроконических элементов. Из это- го следует, что высота газовой подушки в заявленном аппарате будет такой же, как и в аппарате без вставок. Возможность подбора такой скорости газа, при которой высота газовой подушки в аппарате без вставок будет достаточной для обеспечения равномерного распределения газа по трубам, доказана промышленной практикой использования таких аппаратов. Следовательно, заявляемая конструкция также га- рантирует равномерное и устойчивое газораспределение.

Установка вставок выше уровня отверстий для входа газа позволяет уменьшить потери давления при прохождении газо- жидкостным потоком участка барботажной трубы с цилиндроконическим элементом. При установке вставок напротив газораспределительных отверстий (как в аппарате прототипе) газ вынужден совершать непос-

редственно в зазоре внезапный поворот на 90° что стесняет поток жидкости и увеличивает гидравлическое сопротивление барботажных труб аппарата. Расположение вставки на расстоянии от оси отверстий, равном (1,0-1,5) внутреннего диаметра (de) барботажной трубы, по данным эксперимента, позволяет уменьшить потери давления на вставках в 1,2-1,3 раза.

При расстоянии от осевой линии отверстий до середины цилиндрического участка вставки, меньшем 1,0 de, поступающий газ не успевает равномерно распределиться по сечению трубы до того, как попадает в область сужения, что приводит к повышенным потерям давления на участке со вставкой. При подъеме вставки относительно отверстий на высоту более 1,5Ьб гидравлическое сопротивление вставки остается таким же, как и на высоте (1,0-1,5)d6, однако дальнейшее увеличение указанного расстояния нецелесообразно. В этом случае в трубах под вставками образуются большие области с пузырями крупных размеров, не вносящие существенного вклада в массоперенос, и нижняя часть барботажных труб работает неэффективно.

Пример. При установке вставок в барботажной трубе диаметром 100 мм непосредственно напротив газораспредели- тельных отверстий (как в аппарате-прототипе) при приведенных скоростях в зазоре жидкости 9,0 м/с и газа 8 м/с потери давления в жидкостном потоке при прохождении вставки составили АР 6,8 кПа. При подъеме вставки на высоту Н 50 мм (O.Sde), А Р 5,0 кПа. При Н 100 мм (1de) и 150 мм (1,5de) потери давления были минимальными и составляли 4,5 кПа,

Таким образом, расположение вставок выше уровня отверстий для входа газа на 1,0-1,5 диаметра барботажной трубы приводит к уменьшению потерь давления в трубах на 20-30% по сравнению с аппаратом-прототипом. Соответственно на 20-30% снижаются затраты энергии на циркуляцию жидкости с помощью насоса.

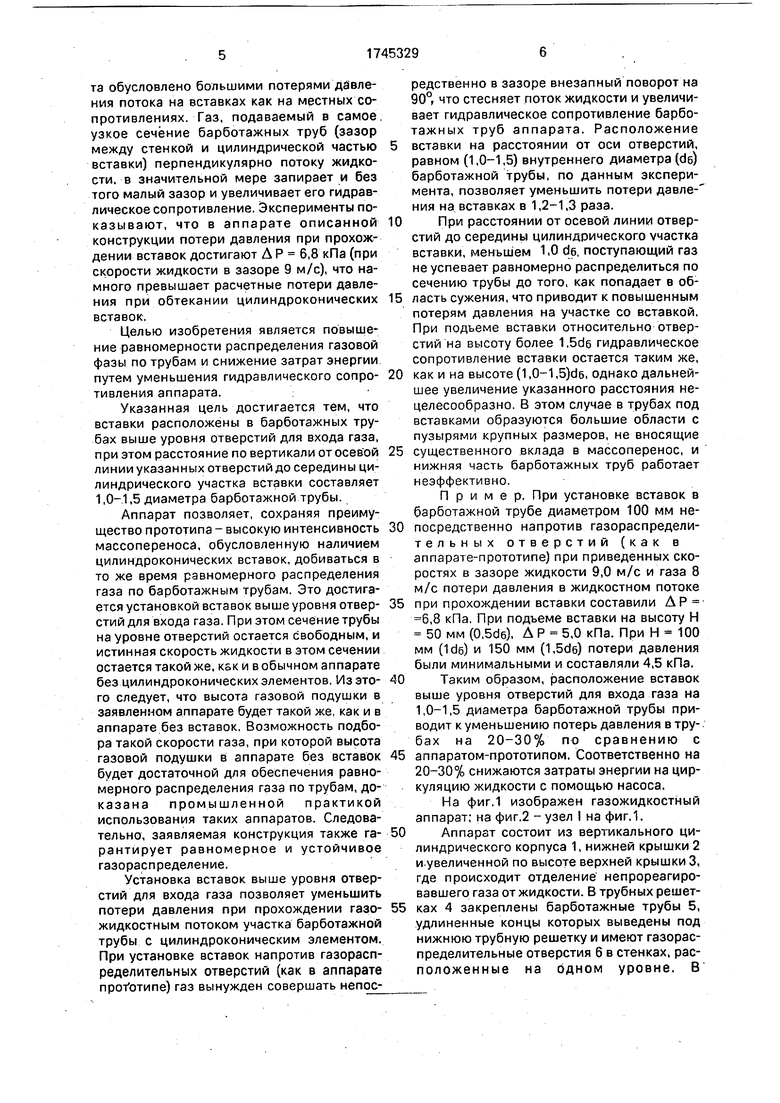

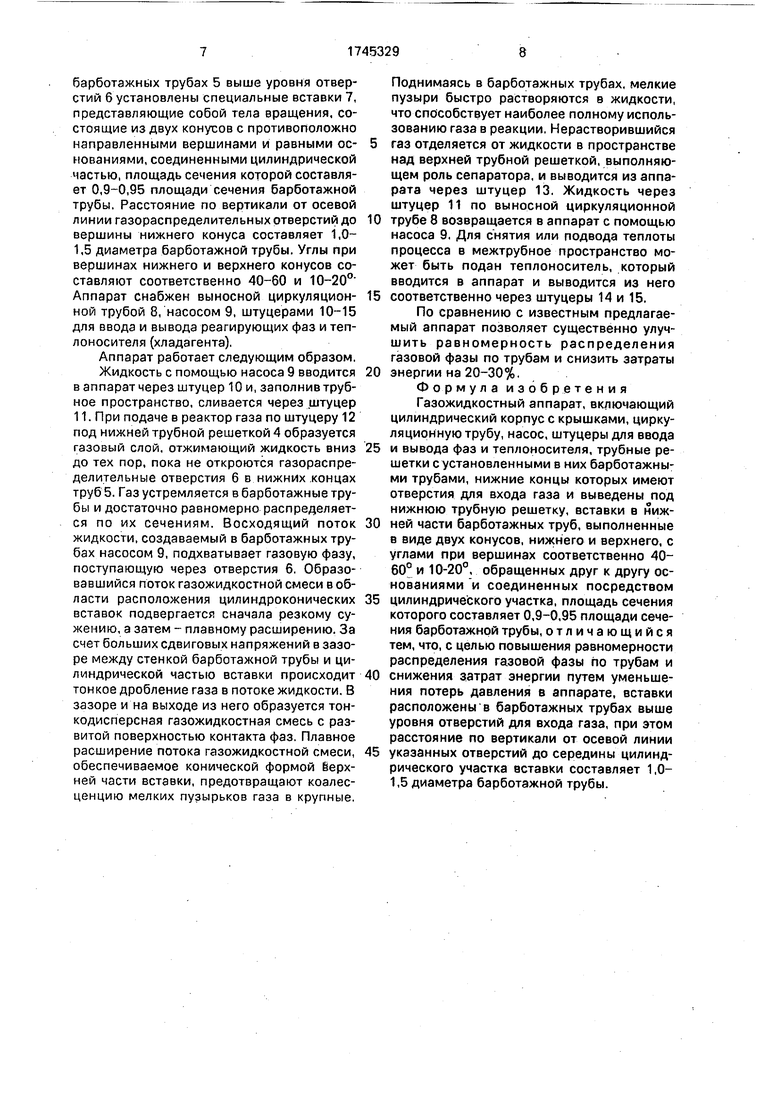

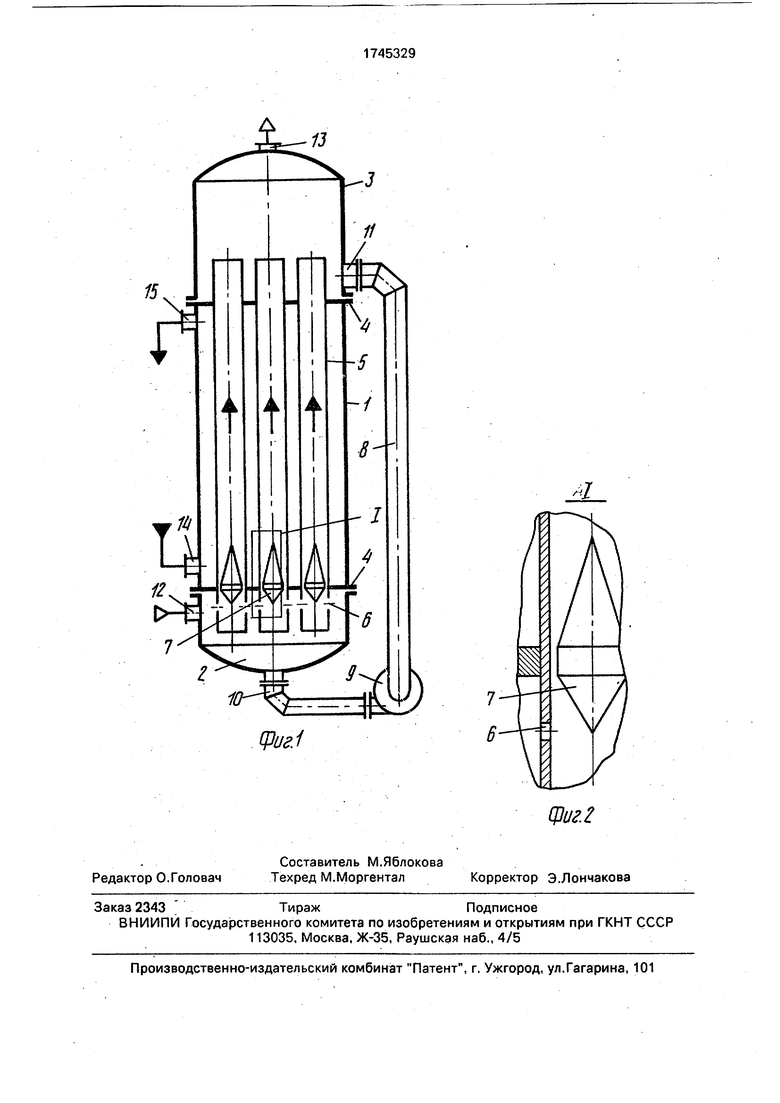

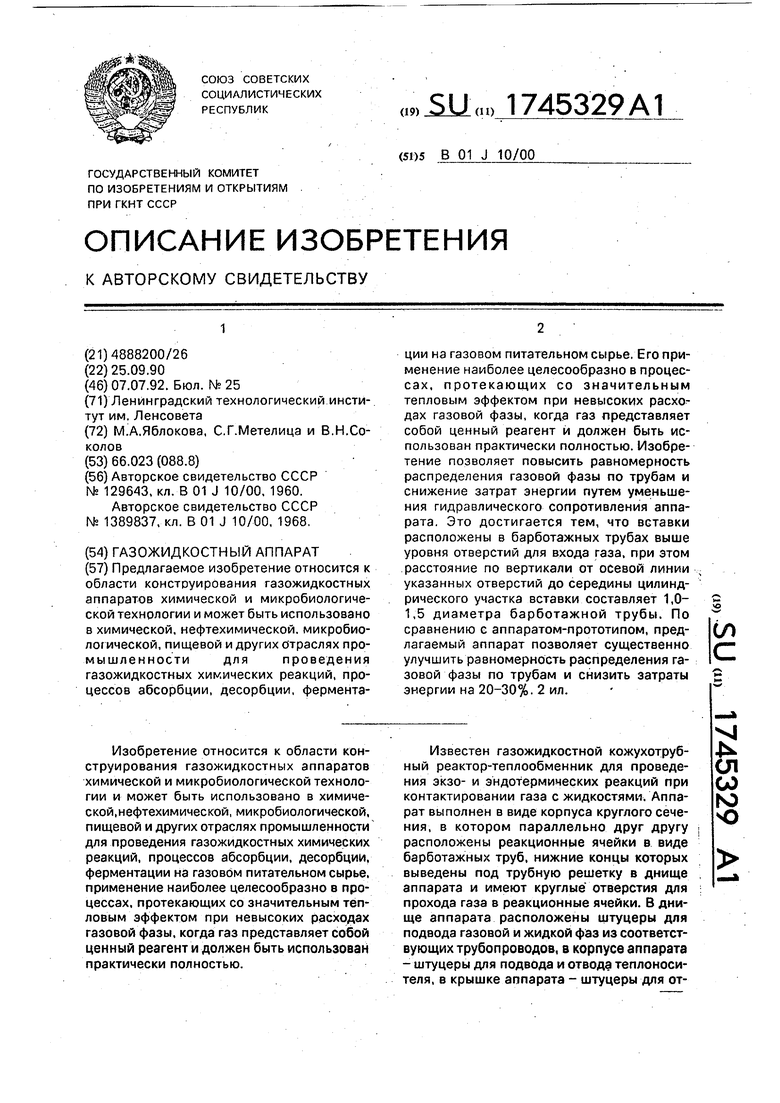

На фиг.1 изображен газожидкостный аппарат; на фиг.2 - узел I на фиг.1.

Аппарат состоит из вертикального цилиндрического корпуса 1, нижней крышки 2 и увеличенной по высоте верхней крышки 3, где происходит отделение непрореагировавшего газа от жидкости. В трубных решетках 4 закреплены барботажные трубы 5, удлиненные концы которых выведены под нижнюю трубную решетку и имеют газораспределительные отверстия 6 в стенках, расположенные на одном уровне. В

барботажных трубах 5 выше уровня отверстий 6 установлены специальные вставки 7, представляющие собой тела вращения, состоящие из двух конусов с противоположно направленными вершинами и равными основаниями, соединенными цилиндрической частью, площадь сечения которой составляет 0,9-0,95 площади сечения барботажной трубы. Расстояние по вертикали от осевой линии газораспределительных отверстий до вершины нижнего конуса составляет 1,0- 1,5 диаметра барботажной трубы. Углы при вершинах нижнего и верхнего конусов составляют соответственно 40-60 и 10-20° Аппарат снабжен выносной циркуляционной трубой 8, насосом 9, штуцерами 10-15 для ввода и вывода реагирующих фаз и теплоносителя (хладагента).

Аппарат работает следующим образом.

Жидкость с помощью насоса 9 вводится в аппарат через штуцер 10 и, заполнивтруб- ное пространство, сливается через штуцер 11. При подаче в реактор газа по штуцеру 12 под нижней трубной решеткой 4 образуется газовый слой, отжимающий жидкость вниз до тех пор, пока не откроются газораспределительные отверстия 6 в нижних концах труб 5. Газ устремляется в барботажные трубы и достаточно равномерно распределяется по их сечениям. Восходящий поток жидкости, создаваемый в барботажных трубах насосом 9, подхватывает газовую фазу, поступающую через отверстия 6, Образовавшийся поток газожидкостной смеси в области расположения цилиндроконических вставок подвергается сначала резкому сужению, а затем - плавному расширению. За счет больших сдвиговых напряжений в зазоре между стенкой барботажной трубы и цилиндрической частью вставки происходит тонкое дробление газа в потоке жидкости. В зазоре и на выходе из него образуется тонкодисперсная газожидкостная смесь с развитой поверхностью контакта фаз. Плавное расширение потока газожидкостной смеси, обеспечиваемое конической формой Верхней части вставки, предотвращают коалес- ценцига мелких пузырьков газа в крупные.

Поднимаясь в барботажных трубах, мелкие пузыри быстро растворяются в жидкости, что способствует наиболее полному использованию газа в реакции, Нерастворившийся

газ отделяется от жидкости в пространстве над верхней трубной решеткой, выполняющем роль сепаратора, и выводится из аппарата через штуцер 13. Жидкость через штуцер 11 по выносной циркуляционной

трубе 8 возвращается в аппарат с помощью насоса 9. Для снятия или подвода теплоты процесса в межтрубное пространство может быть подан теплоноситель, который вводится в аппарат и выводится из него

соответственно через штуцеры 14 и 15.

По сравнению с известным предлагаемый аппарат позволяет существенно улучшить равномерность распределения газовой фазы по трубам и снизить затраты

энергии на 20-30%.

Формула изобретения Газожидкостный аппарат, включающий цилиндрический корпус с крышками, циркуляционную трубу, насос, штуцеры для ввода

и вывода фаз и теплоносителя, трубные решетки с установленными в них барботажны- ми трубами, нижние концы которых имеют отверстия для входа газа и выведены под нижнюю трубную решетку, вставки в нижней части барботажных труб, выполненные в виде двух конусов, нижнего и верхнего, с углами при вершинах соответственно 40- 60° и 10-20°, обращенных друг к другу основаниями и соединенных посредством

цилиндрического участка, площадь сечения которого составляет 0,9-0,95 площади сечения барботажной трубы, отличающийся тем, что, с целью повышения равномерности распределения газовой фазы по трубам и

снижения затрат энергии путем уменьшения потерь давления в аппарате, вставки расположены в барботажных трубах выше уровня отверстий для входа газа, при этом расстояние по вертикали от осевой линии

указанных отверстий до середины цилиндрического участка вставки составляет 1,0- 1,5 диаметра барботажной трубы.

13

Фи&1

L.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный химический реактор | 1986 |

|

SU1389837A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1992 |

|

RU2040940C1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Газлифтный реактор | 1984 |

|

SU1219130A1 |

| Газлифтный аппарат | 1980 |

|

SU946644A1 |

| Газлифтный аппарат | 1979 |

|

SU812335A1 |

| Газожидкостный химический реактор | 1989 |

|

SU1660728A1 |

| Реактор | 1981 |

|

SU1012966A1 |

Предлагаемое изобретение относится к области конструирования газожидкостных аппаратов химической и микробиологической технологии и может быть использовано в химической, нефтехимической, микробиологической, пищевой и других Отраслях про- мышленности для проведения газожидкостных химических реакций, процессов абсорбции, десорбции, ферментации на газовом питательном сырье. Его применение наиболее целесообразно в процессах, протекающих со значительным тепловым эффектом при невысоких расходах газовой фазы, когда газ представляет собой ценный реагент и должен быть использован практически полностью. Изобретение позволяет повысить равномерность распределения газовой фазы по трубам и снижение затрат энергии путем уменьшения гидравлического сопротивления аппарата. Это достигается тем, что вставки расположены в барботажных трубах выше уровня отверстий для входа газа, при этом расстояние по вертикали от осевой линии указанных отверстий до середины цилиндрического участка вставки составляет 1,0- 1,5 диаметра барботажной трубы. По сравнению с аппаратом-прототипом, предлагаемый аппарат позволяет существенно улучшить равномерность распределения газовой фазы по трубам и снизить затраты энергии на 20-30%. 2 ил. сл

| Кожухо-трубный реактор-теплообменник | 1959 |

|

SU129643A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газожидкостный химический реактор | 1986 |

|

SU1389837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-07—Публикация

1990-09-25—Подача