Изобретение относится к химической промышленности и может быть использовано для осуществления самых различных технологических процессов: синтеза органических и неорганических веществ, перемешивания жидких веществ и суспензий, адсорбции, экстракции и т.д.

Цель изобретения - повышение интенсификации процесса перемешивд- ния.

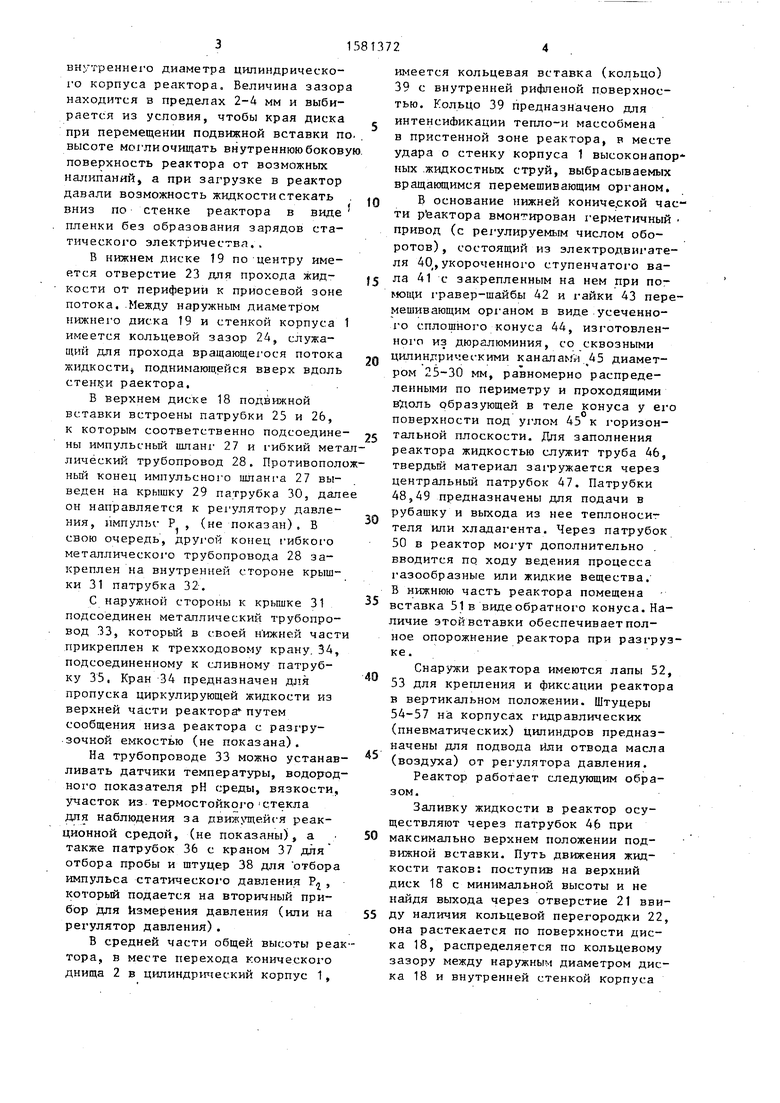

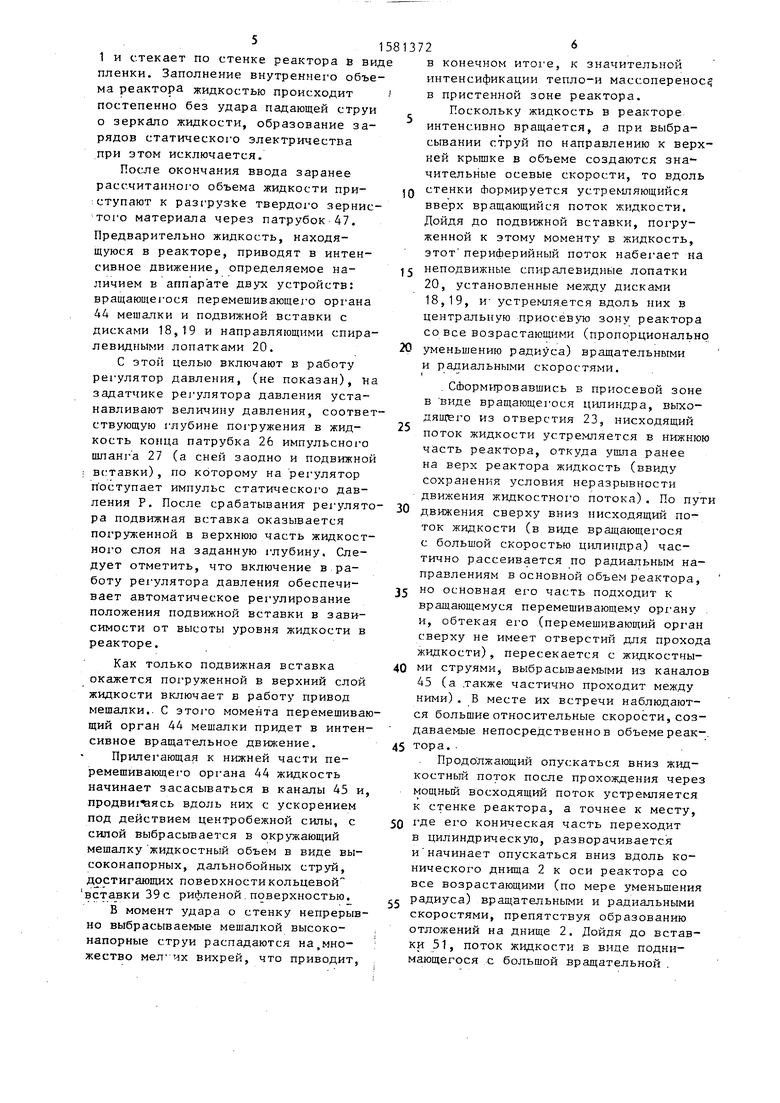

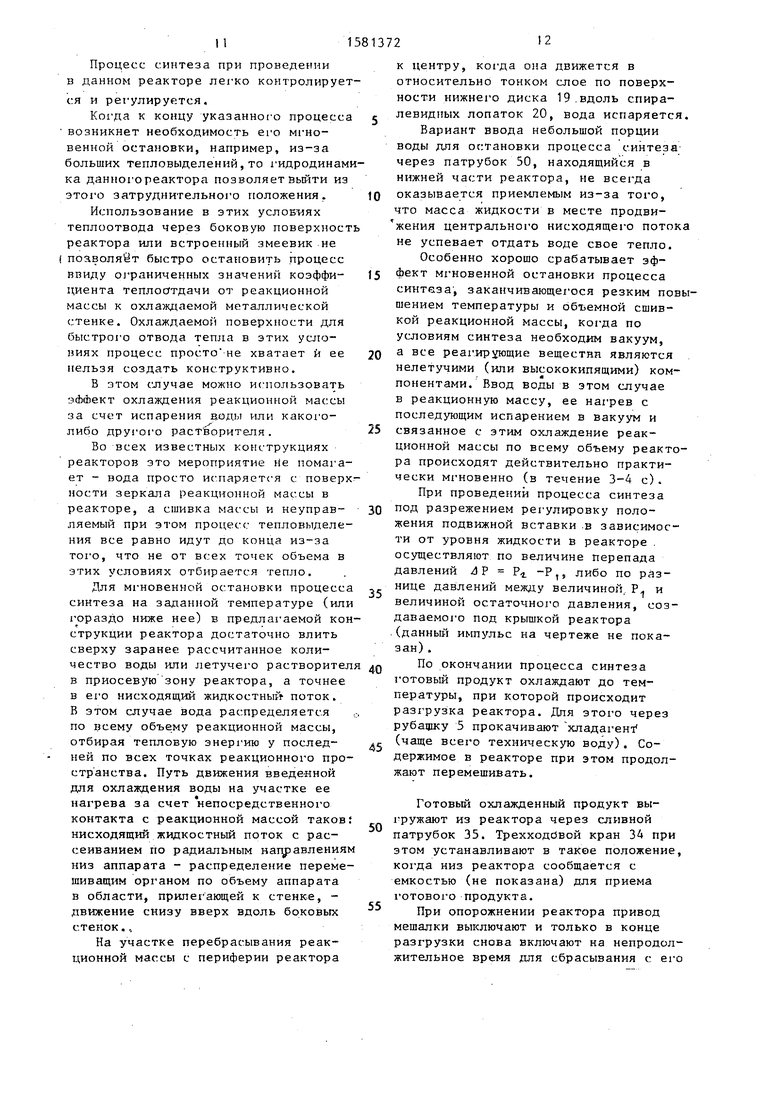

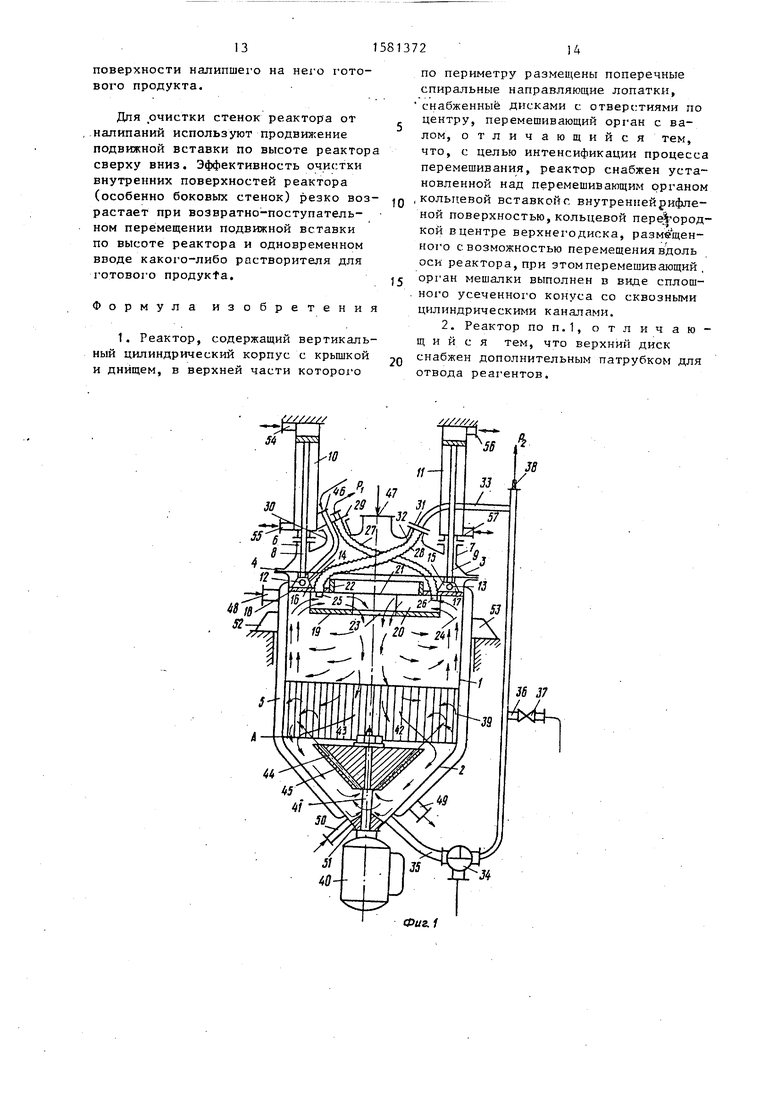

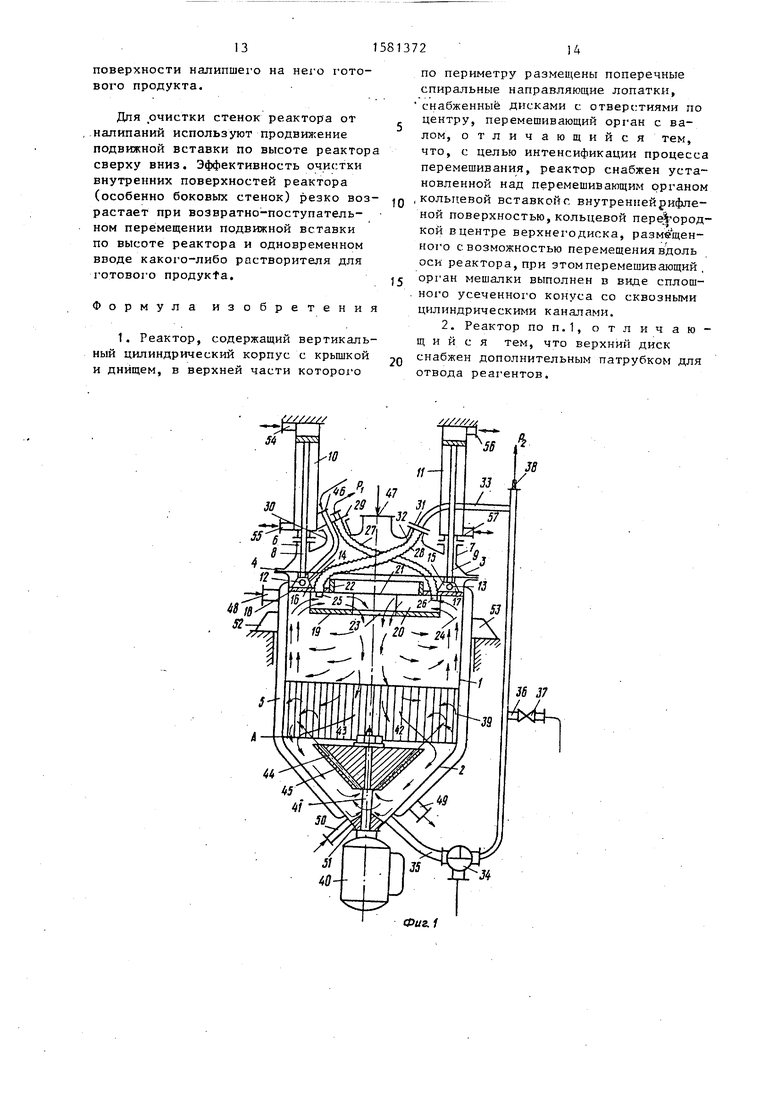

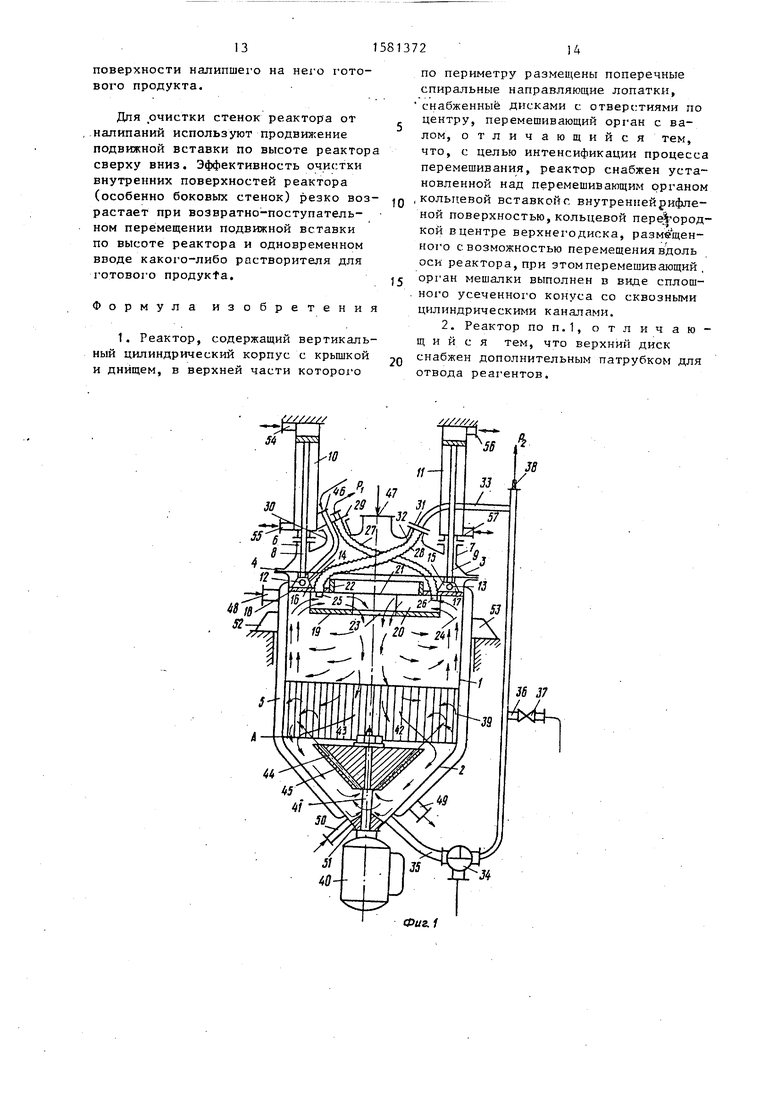

На фиг. 1 представлен реактор, разрез; на Фиг. 2 - конфигурация лопаток.

Реактор содержит цилиндрический корпус 1, коническое днище 2 и крышку 3 эллиптической формы. Днище 2 приварное, крышка 3 крепится к корпусу 1 при помощи фланцев 4. Снаружи реактор имеет рубашку 5, служащую для нагрева или охлаждения его содержимого. Сверху на крышке реактора имеются патрубки 6 и 7 с находящимися

внутри них сальниковыми уплотнениями (не показаны). Через эти уплотнения внутрь реактора введены штоки 8 и 9 гидравлических (или пневматических) цилиндров 10 и 11, укрепленных на станине (не показана), установленной на крышке 3. К головкам штоков при помощи осей 12 и 13 и штифтов 14 и 15 прикреплена подвижная вставка, состоящая из проушин 16 и 17, дисков 18 и 19 с установленными между ними направляющими спиралевидными лопатками 20.

- В верхнем диске 18 по центру имеется отверстие 21 для загрузки твер- дых веществ. По периметру данного отверстия расположена кольцевая перегородка 22, предназначенная для предотвращения слива жидкости на дно реактора свободно падающей струей при загрузке..

Наружный диаметр верхнего диска 18 выполнен с зазором относительно

сл

ел

00

|ш

со -J

(

внутреннего диаметра цилиндрического корпуса реактора. Величина зазора находится в пределах 2-4 мм и выбирается из условия, чтобы края диска при перемещении подвижной вставки по высоте могли очищать внутреннюю бокову поверхность реактора от возможных налипаний а при загрузке в реактор давали возможность жидкости стекать вниз по стенке реактора в виде пленки без образования зарядов статического электричества..

В нижнем диске 19 по центру имеется отверстие 23 для прохода жидкости от периферии к приосевой зоне потока. Между наружным диаметром нижнего диска 19 и стенкой корпуса 1 имеется кольцевой зазор 24, служащий для прохода вращающегося потока жидкости, поднимающейся вверх вдоль стенки раектора.

В верхнем диске 18 подвижной вставки встроены патрубки 25 и 26, к которым соответственно подсоединены импульсный шланг 27 и гибкий металический трубопровод 28. Противополоный конец импульсного шланга 27 выведен на крышку 29 патрубка 30, дале он направляется к регулятору давления, импульг Р , (не показан), В свою очередь, другой конец гибкого металлического трубопровода 28 закреплен на внутренней стороне крышки 31 патрубка 32.

С наружной стороны к крышке 31 подсоединен металлический трубопровод 33, который в своей нижней части прикреплен к трехходовому крану 34, подсоединенному к сливному патрубку 35. Кран 34 предназначен для пропуска циркулирующей жидкости из верхней части реактора путем сообщения низа реактора с разгрузочной емкостью (не показана).

На трубопроводе 33 можно устанавливать датчики температуры, водородного показателя рН среды, вязкости, участок из термостойкого стекла для наблюдения за двшатцейся реакционной средой, (не показаны), а также патрубок 36 с краном 37 для отбора пробы и штуцер 38 для отбора импульса статического давления Р, который подается на вторичный прибор для измерения давления (или на регулятор давления).

В средней части общей высоты реатора, в месте перехода конического днища 2 в цилиндрический корпус 1,

имеется кольцевая вставка (кольцо) 39 с внутренней рифленой поверхностью. Кольцо 39 предназначено для

интенсификации тепло-и массобмена в пристенной зоне реактора, в месте удара о стенку корпуса 1 высоконапор ных жидкостных струй, выбрасываемых вращающимся перемешивающим органом.

В основание нижней кониче.ской части р еактора вмонтирован герметичный привод (с регулируемым числом оборотов) , состоящий из электродвигателя 40,укороченного ступенчатого вала 41 с закрепленным на нем при помощи гравер-шайбы 42 и гайки 43 перемешивающим органом в виде усеченного сплошного конуса 44, изготовленного из дюралюминия, со сквозными

0

0

цилиндрическими каналами 45 диаметром 25-30 мм, равномерно распределенными по периметру и проходящими вдоль образующей в теле конуса у его поверхности под углом 45 к горизон- 5 тальной плоскости. Для заполнения реактора жидкостью служит труба 46, твердый материал загружается через центральный патрубок 47. Патрубки 48,49 предназначены для подачи в рубашку и выхода из нее теплоносителя или хладагента. Через патрубок 50 в реактор могут дополнительно вводится по ходу ведения процесса газообразные или жидкие вещества. В нижнюю часть реактора помещена 5 вставка 51 в видеобратного конуса. Наличие этой вставки обеспечивает полное опорожнение реактора при разгрузке .

Снаружи реактора имеются лапы 52, 53 для крепления и фиксации реактора в вертикальном положении. Штуцеры 54-57 на корпусах гидравлических (пневматических) цилиндров предназначены для подвода или отвода масла (воздуха) от регулятора давления.

Реактор работает следующим образом.

Заливку жидкости в реактор осуществляют через патрубок 46 при 0 максимально верхнем положении подвижной вставки. Путь движения жидкости таков: поступив на верхний диск 18 с минимальной высоты и не найдя выхода через отверстие 21 вви- 5 ДУ наличия кольцевой перегородки 22, она растекается по поверхности диска 18, распределяется по кольцевому зазору между наружным диаметром диска 18 и внутренней стенкой корпуса

0

1 и стекает по стенке реактора в вид пленки. Заполнение внутреннего объема реактора жидкостью происходит постепенно без удара падающей струи о зеркало жидкости, образование зарядов статического электричества при этом исключается.

После окончания ввода заранее рассчитанного объема жидкости приступают к разгрузке твердого зернистого материала через патрубок 47. Предварительно жидкость, находящуюся в реакторе, приводят в интенсивное движение, определяемое наличием в аппарате двух устройств: вращающегося перемешивающего органа 44 мешалки и подвижной вставки с дисками 18,19 и направляющими спиралевидными лопатками 20.

С этой целью включают в работу регулятор давления, (не показан), на задатчике регулятора давления устанавливают величину давления, соответствующую глубине погружения в жидкость конца патрубка 26 импульсного шланга 27 (а сней заодно и подвижной вставки), по которому на регулятор поступает импульс статического давления Р. После срабатывания регулятора подвижная вставка оказывается погруженной в верхнюю часть жидкостного слоя на заданную глубину. Следует отметить, что включение в работу регулятора давления обеспечивает автоматическое регулирование положения подвижной вставки в зависимости от высоты уровня жидкости в реакторе.

Как только подвижная вставка окажется погруженной в верхний слой жидкости включает в работу привод мешалки. С этого момента перемешивающий орган 44 мешалки придет в интенсивное вращательное движение.

Прилегающая к нижней части перемешивающего органа 44 жидкость начинает засасываться в каналы 45 и, предвидясь вдоль них с ускорением под действием центробежной силы, с силой выбрасывается в окружающий мешалку жидкостный объем в виде высоконапорных, дальнобойных струй, достигающих повеохностикольцевой вставки 39 с рифленой поверхностью.

В момент удара о стенку непрерывно выбрасываемые мешалкой высоконапорные струи распадаются на,множество мел- их вихрей, что приводит,

581372

е

10

15

20

25

6

в конечном итоге, к значительной интенсификации тепло-и массоперенос в пристенной зоне реактора.

Поскольку жидкость в реакторе интенсивно вращается, а при выбрасывании струй по направлению к верхней крышке в объеме создаются зна- чительные осевые скорости, то вдоль стенки Формируется устремляющийся вверх вращающийся поток жидкости. Дойдя до подвижной вставки, погруженной к этому моменту в жидкость, этот периферийный поток набегает на неподвижные спиралевидные лопатки 20, установленные между дисками 18,19, и устремляется вдоль них в центральную приосевую зону реактора со все возрастающими (пропорционально уменьшению радиуса) вращательными

и радиальными скоростями.

Сформировавшись в приосевой зоне в виде вращающегося цилиндра, выходящего из отверстия 23, нисходящий поток жидкости устремляется в нижнюю часть реактора, откуда ушла ранее на верх реактора жидкость (ввиду сохранения условия неразрывности движения жидкостного потока), По пути движения сверху вниз нисходящий поток жидкости (в виде вращающегося с большой скоростью цилиндра) частично рассеивается по радиальным направлениям в основной объем реактора, но основная его часть подходит к вращающемуся перемешивающему органу и, обтекая его (перемешивающий орган сверху не имеет отверстий для прохода жидкости), пересекается с жидкостными струями, выбрасываемыми из каналов 45 (а также частично проходит между ними). В месте их встречи наблюдаются большие относительные скорости,создаваемые непосредственно в объемереак- 45 тора.

Продолжающий опускаться вниз жидкостный поток после прохождения через мощный восходящий поток устремляется к стенке реактора, а точнее к месту, 50 где его коническая часть переходит в цилиндрическую, разворачивается и начинает опускаться вниз вдоль конического днища 2 к оси реактора со все возрастающими (по мере уменьшения сг радиуса) вращательными и радиальными скоростями, препятствуя образованию отложений на днище 2. Дойдя до вставки 51, поток жидкости в виде поднимающегося с большой вращательной

30

35

40

скоростью цилиндра устремляется к нижней части переметивающего органа и всасывается в его каналы 45.

После выброса высоконапорных струй жидкости из наклонных каналов 45 вращающегося конуса 44 в объем реактора описанная выше схемадвижения жидкое- ти повторяется.

Подлежащие загрузке в реактор твер-, п дые частицы не дожны иметь размер, превышающий 5-10 мм, из-за опасности их заклинивания в каналах перемешивающего органа мешалки, имеющий диаметр

25 - 30 мм.

Твердые частицы поступают в реактор вначале через патрубок 47, затем через отверстие 21 на нижний диск 19 либо непосредственно через центральное отверстие 23 в нижнем диске в нисходящий жидкостный поток. Частицы попавшие на поверхность нижнего диска 19 (между направляющими лопатками 20), подхватываются потоком жидкости, двил;ущимся от периферии к центральной зоне, и уносятся снова в тот же нисходящий жидкостный поток.

Движение твердых частиц (особенно больших размеров) в объеме аппарата tпроисходит иначе, чем движение жид- кости, так как на их движение оказывает большое влияние1 центробежная сила, силы инерции и сопротивления среды, а также лобовое давление набегающего на них потока жидкости.

Наличие больших относительных скоростей создает благоприятные условия для перемешивания твердых частиц с жидкостью и их растворения.

В придонной части твердые час- тицы засасываются с жидкостью в каналы 45 перемешивающего органа 44 и выбрасываются из них вместе с жидкостью в виде высоконапорных стру При ударе о рифленую стенку твердые частицы дробятся.

Распределив твердые частицы равномерно по объему жидкости, находящейся в реакторе, приступают к pa- зогреву содержимого реактора (если в этом естественно, имеется необходимость). В случае, если растворимость вещества твердых частиц возрастает при повышении температуры, разогревать реактор можно уже на стадии разгрузки и распределения твердых частиц по жидкостному объему.

п

5

0

5

0 5

0 5

JO «

Поскольку в данном реакторе все датчики температуры, рН среды, вязкости и т.д. вынесены за его пределы из соображений удобства и снижения затрат энергии, затрачиваемой на перемешивание, и установлены на трубопроводе 33, то перед выходом на заданную температуру синтеза в реакторе необходимо дополнительно привести в действие так называемый внешний циркуляционный контур движения жидкости.

Для этого терхходовой кран 34 устанавливают в положение, при котором нижняя часть реактора оказывается сообщенной с верхней через сливной патрубок 35, трехходовой кран 34, трубопровод 33 и гибкий металлический трубопровод 28. о

Ввиду наличия вращающегося перемешивающего органа мешалки, выбрасывающего струи жидкости в верхнюю часть реактора, внизу конического днища 2 создается разрежение, и жидкость из его верхней части устремляется в нижнюю по вышеуказанному пути, но в обратном направлении, т.е. через гибкий металлический трубопровод 28, трубопровод 33, трехходовой кран 34 и сливной патрубок 35, промывая последний.

В момент выхода на установившееся движение жидкости по внешнему циркуляционному контуру величина разрежения в верхней части трубы у штуцера 38 становится строго фиксированной и в дальнейшем не неизменяющейся (импульс давления Р7): в прот веденных опытах данное разрежение . достигает величины, равной 11,0 кПа. - Этот Факт облегчает осуществление 1 контроля за наличием названного контура.

Перепад давлений АР можно использовать при одновременной регулировке при помощи регулятора /4 Р глубины погружения подвижной вставки в жидкость, обеспечивающей наличие устойчивого внешнего циркуляционного контура. К этой схеме регулировки, однако, надо подходить с осторожностью, учитывая, что подача или подсос различных текучих сред под вращающийся перемешивающий орган могут существенно изменить величину давления Р .

Как только жидкость по внешнему циркуляционному контуру придет в

движение, на задатчике регулятора температуры (не показан) устанавливают заданную температуру нагрева содержимого реактора и в рубашку 5 начинают подавать теплоноситель При наличии тепловой изоляции на трубопроводе 33 температура движущейся среды во внешнем циркуляционно контуре стабилизируется и становится равной температуре в объеме реактора (это утверждение верно и для химического состава жидкости, протекающей по трубе) ввиду практически мгновенного выравнивания (за 2-3 с) полей температур и концентраций в объеме реактора вследствие особой гидродинамической структуры потока, исключающей образование застойных зон, создающей условия для больших относительных скоростей и, как следствие, обеспечивающей достижение высоких значений степеней перемешивания.

Время выхода на заданную температуру синтеза завист от объема реактора и вида применяемого теплоносителя (пар, вода, высокотемпературный органический теплоноситель и т.д.).

При достижении заданной температуры синтеза приступают к подаче в реактор дополнительных количеств газообразных или жидких веществ. Такая ситуация складывается, например, когда в нагретую смесь, находящуюся в реакторе, необходимо быстро ввести промотор (или ингибитор) в жидком виде, а по ходу процесса надо еще подавать инертный газ.

Ввод вышеназванных веществ осуществляют через придонную часть реактора, а точнее через патрубок 50. Вводимое жидкое вещество сразу подхватывается восходящим жидкостным потоком, подсасывается в каналы 45 вращающегося конуса 44 и выбрасывается из них в объем реактора-. Пройдя описанный выше путь по внутреннему циркуляционному контуру, введенное вещество оказывается равномерно распределенным по всему объему реактора (интервал времени от момента ввода компонента до момента его равномерного распределения по объему реактора, определяемого по выходу на постоянную концентрацию во времени в различных точках реактора, практически равен 2-3 с).

81372Ю

Данный компонент можно распределить по объему реактора и заранее, т.е. еще до выхода на температуру синтеза.

Подачу газообразного вещества в в реакционную массу осуществляют аналогичным образом. Интересно, что при подаче газа в реактор только за JQ счет разрежения, создаваемого в его придонной части, величина разрежения (импульс Р2) уменьшается по сравнению с аналогичной величиной при работе мешалки без подсоса и колеблется в пределах 5,0-6,6 кПа. Объясняется эта пульсация тем, что газ вначале, в момент наибольшего разрежения, засасывается жидкостью, идущей в каналы 45, затем выбрасывается в окружающую мешалку жидкость, дробится, распределяется по объему (при этом разрежение падает), выходит из жидкости при прохождении вдоль лопаток, при этом разрежение возрастает, опять подсасывается к каналам 45, выбрасывается с жидкостью

15

20

25

0

5

0

5

0

5

Распределение газа по объему реактора происходит в виде мельчайших пузырьков.

Ход процесса синтеза контролируется при условии устойчивой рабо- ты его внешнего циркуляционного контура. Для контроля протекающего в аппарате процесса, на трубопроводах 33 устанавливают всевозможные датчики температуры, рН среды, вязкости и т.д., в разрыв трубы (или параллельно с ней) встраивают участок из прозрачного термостойкого стекла (название детали на чертеже не показаны) и патрубок 36 с краном 37 для отбора пробы в предварительно отва- куумированный пробоотборник (ввиду наличия в данной линии разрежения даже при проведении процесса под атмосферным давлением).

Движущаяся по трубопроводу 33 реакционная масса хорошо усреднена, имеет тот же состав, что и находящаяся в реакторе реакционная масса. Все это обеспечивает отбор представительной пробы.

Возможен контроль и управление процессом синтеза по изменению показателя преломления среды по визуальному наблюдению за реакционной массой -и т.д.

Процесс синтеза при проведении в данном реакторе легко контролируется и регулируется.

Когда к концу указанного процесса 5 возникнет необходимость его мгновенной остановки, например, из-за ольших тепловыделений, то гидродинамиа данногореактора позволяет выйти из того затруднительного положения. 10

Использование в этих условиях теплоотвода через боковую поверхность реактора или встроенный змеевик не позволяет быстро остановить процесс ввиду ограниченных значений коэффи- 15 циента теплоотдачи от реакционной массы к охлаждаемой металлической стенке. Охлаждаемой поверхности для быстрого отвода тепла в этих условиях процесс просто не хватает и ее 20 нельзя создать конструктивно.

В этом случае можно использовать тфеЬект охлаждения реакционной массы яа счет испарения воды или какого- либо другого растворителя.25

Во всех известных конструкциях реакторов это мероприятие не помага- ет - вода просто испаряется с поверхности зеркала реакционной массы в реакторе, а сшивка массы и неуправ- 30 ляемый при этом процесс тепловыделения все равно идут до конца из-за того, что не от всех точек объема в этих условиях отбирается тепло.

Для мгновенной остановки процесса

синтеза на заданной температуре (или гораздо ниже нее) в предлагаемой конструкции реактора достаточно влить сверху заранее рассчитанное количество воды или летучего растворител в приосевую зону реактора, а точнее в его нисходящий жидкостный- поток. В этом случае вода распределяется по всему объему реакционной массы, отбирая тепловую энергию у послед- ней по всех точках реакционного пространства. Путь движения введе-нной для охлаждения воды на участке ее нагрева за счет непосредственного контакта с реакционной массой таков; нисходящий жидкостный поток с рассеиванием по радиальным направлениям низ аппарата - распределение переме- шиващим органом по объему аппарата в области, прилегающей к стенке, - движение снизу вверх вдоль боковых стенок.

На участке перебрасывания реакционной массы с периферии реактора

5 0

5

0

5

Q 5

0

5

к центру, когда она движется в относительно тонком слое по поверхности нижнего диска 19 вдоль спиралевидных лопаток 20, вода испаряется.

Вариант ввода небольшой порции воды для остановки процесса синтеза через патрубок 50, находящийся в нижней части реактора, не всегда оказывается приемлемым из-за того, что масса жидкости в месте продви- жения центрального нисходящего потока не успевает отдать воде свое тепло.

Особенно хорошо срабатывает эф- сЬект мгновенной остановки процесса синтеза, заканчивающегося резким повышением температуры и объемной сшивкой реакционной массы, когда по условиям синтеза необходим вакуум, а все реагирующие вещестнн являются нелетучими (или высококипящими) компонентами. Ввод воды в этом случае в реакционную массу, ее нагрев с последующим испарением в вакуум и связанное с этим охлаждение реакционной массы по всему объему реактора происходят действительно практически мгновенно (в течение 3-4 с).

При проведений процесса синтеза под разрежением регулировку положения подвижной вставки в зависимости от уровня жидкости в реакторе осуществляют по величине перепада давлений 4Р Рг -Р,, либо по разнице давлений между величиной Р1 и величиной остаточного давления, создаваемого под крышкой реактора (данный импульс на чертеже не показан) .

По окончании процесса синтеза готовый продукт охлаждают до температуры, при которой происходит разгрузка реактора. Для этого через рубашку 5 прокачивают хладагент1 (чаще всего техническую воду). Содержимое в реакторе при этом продолжают перемешивать.

Готовый охлажденный продукт выгружают из реактора через сливной патрубок 35. Трехходовой кран 34 при этом устанавливают в такое положение, когда низ реактора сообщается с емкостью (не показана) для приема готового продукта.

При опорожнении реактора привод мешалки выключают и только в конце разгрузки снова включают на непродолжительное время для сбрасывания с его

1315

поверхности налипшего на него готового продукта.

Для очистки стенок реактора от налипаний используют продвижение подвижной вставки по высоте реактора сверху вниз. Эффективность очистки внутренних поверхностей реактора (особенно боковых стенок) резко воз- растает при возвратно-поступательном перемещении подвижной вставки по высоте реактора и одновременном вводе какого-либо растворителя для готового продува.

Формула изобретения

1. Реактор, содержащий вертикальный цилиндрический корпус с крышкой 20 и днищем, в верхней части которого

14

о периметру размещены поперечные спиральные направляющие лопатки, снабженные дисками с отверстиями по центру, перемешивающий орган с валом, отличающийся тем, что, с целью интенсификации процесса перемешивания, реактор снабжен установленной над перемешивающим органом кольцевой вставкойг внутреннейрифле- ной поверхностью, кольцевой пере ород- кой в центре верхнегодиска, размещенного с возможностью перемещения вдоль оси реактора, при этом переметивающий. орган мешалки выполнен в виде сплошного усеченного конуса со сквозными цилиндрическими каналами.

2. Реактор по п.1, отличающий с я тем, что верхний диск снабжен дополнительным патрубком для отвода реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ АППАРАТ | 2001 |

|

RU2182515C1 |

| Перемешивающее устройство | 1983 |

|

SU1115789A1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| СПОСОБ СИНТЕЗА ПОРОШКОВЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240860C1 |

| Аппарат для выращивания микроорганизмов | 1988 |

|

SU1643604A2 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО КОЛЬЦЕВОГО АППАРАТА | 2009 |

|

RU2404466C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ОТРАБОТКИ РЕЖИМОВ СИНТЕЗА НАДМОЛОЧНОЙ КИСЛОТЫ | 2021 |

|

RU2765006C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

Изобретение относится к массообменным аппаратам и позволяет интенсифицировать процесс перемешивания. Реактор снабжен установленной над перемешивающим органом кольцевой вставкой с внутренней рифленой поверхностью, кольцевой перегородкой в центре верхнего диска, размещенного с возможностью перемещения вдоль оси реактора, перемешивающий орган мешалки выполнен в виде сплошного усеченного конуса со сквозными цилиндрическими каналами, а дно реактора выполнено коническим со вставкой в виде обратного конуса. 1 з.п. ф-лы, 2 ил.

Фиг.1

16 19 2В fa

2В

20

21

фиг. 2

| Перемешивающее устройство | 1983 |

|

SU1115789A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-30—Публикация

1988-01-26—Подача