Область техники, к которой относится изобретение

Изобретение относится к емкостному датчику давления, описанному в ограничительной части п.1 формулы изобретения, а также к способу его изготовления.

Традиционно микромеханические датчики давления разделяют на два класса по способу их изготовления. В том случае, когда датчик такого рода изготовлен с применением поверхностных микромеханических технологий, его классифицируют как поверхностный микромеханический датчик. Если изготовление датчика имеет в своей основе более старую объемную микромеханическую технологию, используют термин "объемное микромеханическое устройство".

Исходя из их конструктивных различий, датчики давления классифицируют также по двум категориям в зависимости от того, реагирует датчик на перепад давлений или на абсолютное давление. Настоящее изобретение предлагает новую конструкцию поверхностного микромеханического датчика абсолютного давления и способ изготовления такого датчика.

Уровень техники

Предшествующие конструкции датчиков описаны, например, в публикации К. Kasten et al.; Sensors and Actuators A, Vol.85 (2000), pp.147-152. В представленной там конструкции датчика нижний электрод сформирован из слоя монокристаллического кремния на подложке SIMOX. Верхний электрод датчика изготовлен из поликристаллического кремния. Так называемый расходуемый слой, необходимый во время изготовления, полностью удаляют через каналы, расположенные на кромках электродов. Далее отверстия, остающиеся от протравливания расходуемого оксидного слоя во время процесса производства, закрывают посредством осаждения на этот слой нитрида кремния, используя при этом процесс PECVD (Plasma Enhanced Chemical Vapour Deposition/плазмохимическое осаждение из паровой фазы). При его осуществлении между емкостными электродами формируют низкий вакуум, соответствующий давлению, которое используют в процессе PECVD.

Недостатки конструкции, предложенной в данной работе, очевидны. После полного вытравления расходуемого слоя из внутреннего объема конструкции на гибкой диафрагме у краев расходуемого слоя будет оставаться ступенька. Поэтому, чтобы присущее гибкой диафрагме растягивающее напряжение не приводило к ее изгибу в месте контакта с нижним электродом, это напряжение необходимо отрегулировать до очень низкого уровня. В результате емкостные элементы приходится изготавливать очень маленькими. Поскольку для дееспособной конструкции датчика нужна емкость порядка 10 пФ, требуется большое количество емкостных элементов. Вследствие этого относительная доля переменной составляющей емкости по отношению к общей емкости остается низкой, т.к. краевые структуры элементов, состоящие из большого количества маленьких элементов, увеличивают вклад паразитной емкости в большей степени, чем это происходит в конструкции датчика, предусматривающей возможность применения увеличенного емкостного элемента.

Проблематичной представляется также предложенная в данной работе структура, предназначенная в качестве компонента сравнения (называемого также опорным компонентом), в конструкции датчика абсолютного давления. В этом случае придание жесткости электроду элемента сравнения (опорного элемента) достигается за счет нанесения на опорные элементы толстого слоя оксида, осажденного в ходе процесса LPCVD (Low-Pressure Chemical Vapor Deposition/химическое осаждение из паровой фазы при пониженном давлении). Т.к. коэффициенты расширения элементарного кремния и его оксида отличаются друг от друга, можно ожидать, что в этом устройстве элемент сравнения проявляет более высокую зависимость от температуры. Как правило, зависимости температура/влажность соответственно для сенсорных структур и структур сравнения должны быть в максимальной степени эквивалентными.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в разрешении проблем, существующих на современном уровне технологии, и в разработке совершенно нового типа датчика абсолютного давления. Эта задача решается посредством применения пористого слоя поликристаллического кремния, причем указанный слой является компонентом гибкой диафрагмы датчика.

Говоря более конкретно, датчик абсолютного давления согласно изобретению отличается особенностями, приведенными в отличительной части п.1 формулы изобретения.

Далее способ согласно изобретению характеризуется признаками, приведенными в отличительной части п.10 формулы изобретения.

Использование изобретения обеспечивает существенные преимущества.

Изобретение дает возможность реализовать датчики давления, удовлетворяющие потребностям в диапазоне давлений от барометрического интервала до давлений порядка 107 Па. Размер индивидуальных емкостных элементов в достаточной степени увеличен, чтобы даже при барометрических давлениях относительный вклад паразитных емкостей поддерживался на умеренно низком уровне. Зону расходуемого слоя, подлежащую вытравливанию, можно выделить посредством технологии литографии, в результате чего улучшаются допуски на изготовление. Часть оксида, выполняющего функцию расходуемого слоя, можно оставить невытравленной. Вследствие этого гибкая диафрагма сохраняет у своих краев прямую форму. В результате внутреннее растягивающее напряжение диафрагмы можно довести до высокого уровня, обеспечивая тем самым возможность применения элементов увеличенного размера. Опорный компонент датчика по изобретению реагирует на изменения температуры окружающей среды и, например, влажности таким же образом, как и чувствительный компонент, реагирующий на давление. Таким образом, появляется возможность сделать общую конструкцию датчика очень стабильной, а вторичные факторы, вызывающие большой дрейф температуры, а также зависимость от влажности окружающей среды могут быть легко скомпенсированы.

Перечень чертежей

Далее изобретение будет рассмотрено более подробно на примерах различных вариантов осуществления, проиллюстрированных прилагаемыми чертежами, из которых:

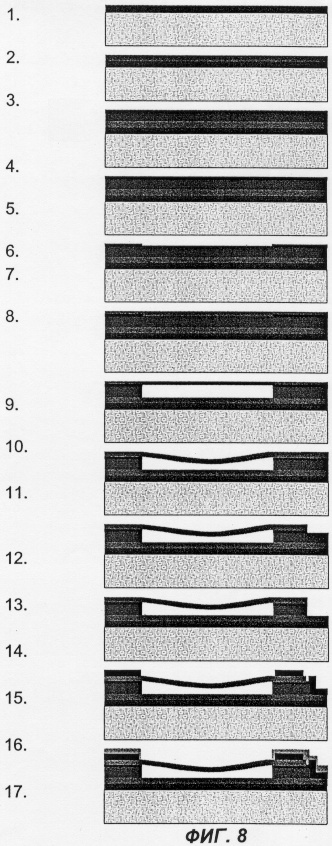

фиг.1 представляет собой сечение чувствительного элемента датчика давления согласно изобретению,

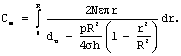

фиг.2 представляет собой вид сверху на емкостной датчик давления, содержащий 25 чувствительных элементов типа показанного на фиг.1,

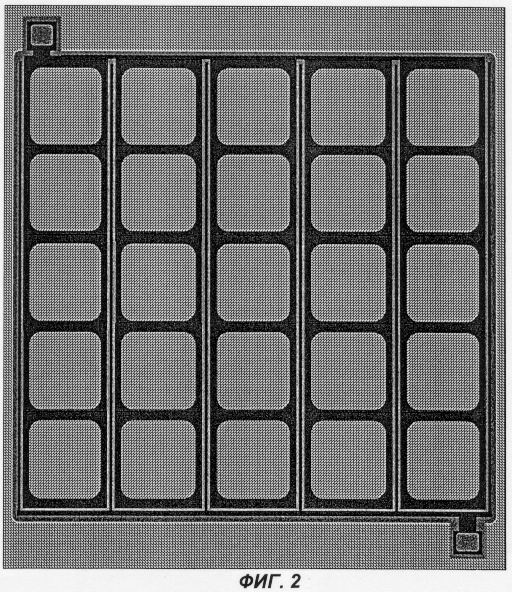

фиг.3 представляет собой сечение опорного элемента согласно изобретению,

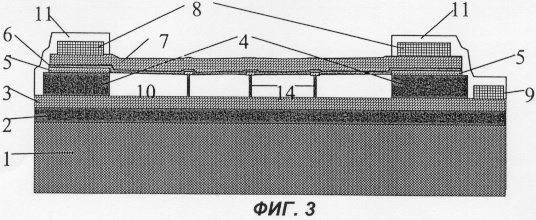

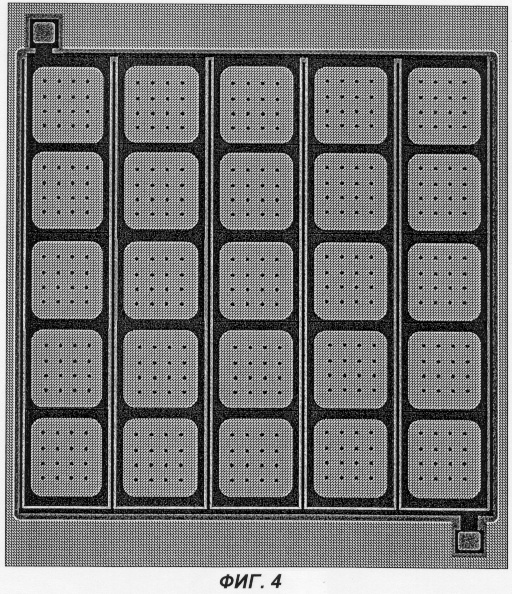

фиг.4 представляет собой вид сверху на набор опорных элементов для емкостного датчика давления согласно изобретению,

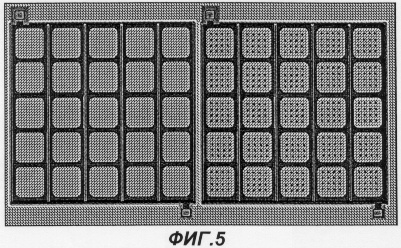

фиг.5 представляет собой схематичный вид сверху на емкостной датчик давления в целом,

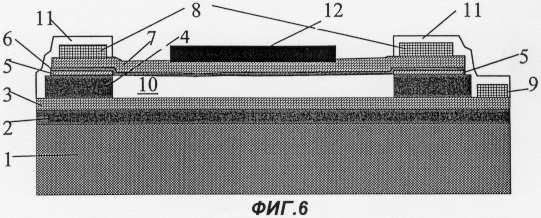

фиг.6 представляет собой сечение альтернативного варианта выполнения чувствительного элемента датчика давления согласно изобретению,

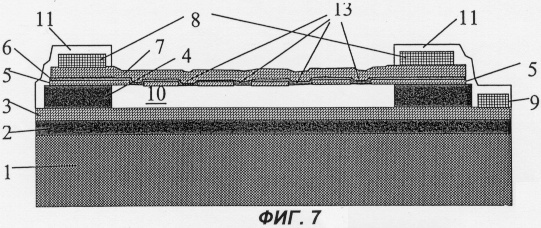

фиг.7 представляет собой сечение второго варианта выполнения чувствительного элемента датчика давления согласно изобретению и

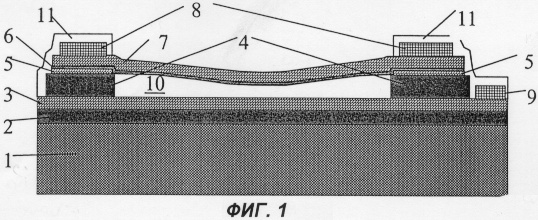

фиг.8 представляет собой схематичный перечень технологических этапов способа изготовления согласно изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на фиг.1, чувствительный элемент емкостного датчика абсолютного давления согласно изобретению содержит слой 3 поликристаллического кремния, образующий фиксированный электрод. Указанный слой осажден на диэлектрический слой 2, сформированный на кремниевой подложке 1. Слой 3 легирован для придания ему электропроводности, и на нем осажден другой диэлектрический слой 4. Поверх этих слоев осажден слой 5поли-кристаллического кремния, на который, в свою очередь, осажден слой 6 поликристаллического кремния, образующий часть гибкого подвижного электрода и содержащий множество пористых отверстий малого диаметра. Благодаря наличию слоя 4 слой 6 электрически изолирован от слоя 3. Слой 5 не является обязательным. Его можно исключить, если выделение расходуемого слоя 4 происходит методом литографии после осаждения пористого слоя кремния. Слой 5 может заходить также в зону над полостью 10, образующей низковакуумный объем чувствительного элемента. Кроме того, этот слой имеет одно или несколько отверстий, позволяющих слою 6 сообщаться с полостью 10. Выше пористого слоя кремния осажден еще один однородный слой 7 кремния, выполняющий функцию подложки для металлизированного слоя 8 и образующий вместе со слоем 6 поликристаллического кремния гибкий подвижный электрод в форме гибкой диафрагмы. Диэлектрический слой 4 и слой 5 поликристаллического кремния являются расходуемыми, т.е. их удаляют из центральной и краевой зон емкостного элемента. У этой краевой зоны на электропроводный слой поликристаллического кремния осажден металлизированный слой 9. Всю полость 10 чувствительного элемента датчика, за исключением контактных зон и гибкой диафрагмы, покрывают пассивирующим слоем 11.

В оптимальном варианте осуществления изобретения диэлектрический слой 2 состоит из диоксида кремния и, как правило, имеет толщину 500-2000 нм. Слою 3 поликристаллического кремния посредством легирования, например, фосфором или бором придана электропроводность. Расходуемый слой 4 изготовлен из диэлектрического материала, причем наиболее предпочтителен в этом случае диоксид кремния. Слой 5 наиболее предпочтительно изготавливать из легированного поликристаллического кремния. Слой 6 подвижного электрода представляет собой пористый слой легированного поликристаллического кремния толщиной приблизительно 100 нм. Осажденный на слой 6 электропроводный слой 7 поликристаллического кремния в типичном случае имеет толщину 100-5000 нм и осажден может быть таким образом, чтобы композитная слоистая структура стала непроницаемой для газов.

В комбинации с внутренним растягивающим напряжением емкостного элемента толщина слоя 7 играет критическую роль при задании размеров чувствительного элемента. Пример технологии осаждения пористого кремниевого слоя (с высокой плотностью распределения отверстий или пор) описан, в частности, в публикации Y. Kageyama, Т. Tsuchiya, H. Fuanbashi, J. Sakata: "Polycrystalline silicon thin films with hydrofluoric acid permeability for underlying oxide etching and vacuum encapsulation", J. Vac. Sci. Technol. A. 18(4), Jul/Aug 2000. Важным фактором в структуре слоя 6 является то, что его поры очень малы (со средним минимальным диаметром менее 10 нм).

Металлизированные слои 8 и 9 осуществляют электрический контакт со слоями 3 и 7. В наиболее предпочтительном варианте указанные слои 8 и 9 изготавливают напылением, формируя слой алюминия толщиной 1000 нм. Полость датчика, соответствующая полости 10 в его центральной зоне, находится под низким вакуумом, образуя изменяющийся низковакуумный объем чувствительного элемента датчика, пространственно отделяющий гибкий подвижный электрод 6, 7 от фиксированного электрода 3. Смещение слоев 6 и 7 определяется разницей давления в полости 10 и во внешней среде. Форма и размер полости 10 в комбинации с толщиной и растягивающим напряжением слоев 6 и 7 определяют полезный интервал давлений датчика.

Пассивирующий слой 11, формирующий самый верхний слой чувствительного элемента, в наиболее предпочтительном варианте изготавливают из нитрида кремния или применяют многослойную структуру из нитрида кремния и диоксида кремния. Обычно толщина слоя 11 составляет около 500 нм.

В варианте осуществления датчика давления, показанном на фиг.2, нижние электроды всех емкостных чувствительных элементов соединены параллельно у контактной зоны, размещенной в правой нижней кромке датчика. Соответственно, все верхние электроды соединены металлизированным слоем у контактной зоны, размещенной в левой верхней кромке датчика. Таким образом, емкость между контактами нижних и верхних электродов представляет собой полную емкость всех емкостных элементов, причем ее величина зависит от разности давлений во внешней среде, передающей давление, и во внутреннем низковакуумном объеме датчика. В результате для определения давления внешней среды оказывается достаточным на основании калибровочных данных датчика измерить общую емкость.

Возможно последовательное соединение чувствительных элементов.

В добавление к переменной емкости активной зоны общая емкость, которая реально измеряется в описанном датчике, всегда включает в себя собственную емкость структуры датчика, известную как "паразитная емкость". Как правило, величина паразитной емкости, измеренной по всей структуре датчика, зависит от температуры компонентов и, например, от влажности окружающей среды. Т.к. обычно невозможно провести измерение для единичного компонента таким образом, чтобы доля переменной емкости определялась отдельно от паразитной емкости, целесообразно присоединить на тот же кремниевый чип также и отдельную структуру (компонент), которую можно использовать для исключения вклада паразитных емкостей в измеренную величину давления. Такой компонент сравнения (опорный компонент) для емкости, не реагирующей на давление, наиболее предпочтительно сконструировать как можно более близким по отношению к реагирующему на давление чувствительному компоненту датчика, в частности, в плане зависимости его емкости от параметров окружающей среды (например, от температуры и влажности).

Специалистам в этой области должно быть очевидно, что имеется возможность сконструировать опорную емкость (емкость сравнения) также и на отдельном кремниевом чипе. При этом объединение чувствительного компонента датчика давления с аналогичным опорным компонентом можно выполнить, применяя надлежащие технологические приемы компоновки.

На фиг.3 показано сечение опорного элемента (элемента сравнения) для опорного компонента датчика согласно изобретению. Как очевидно из фиг.3, расходуемый слой содержит в границах полости 10 несколько проставок 14 в виде столбиков, сформированных за счет расходуемых слоев 4 и 5, т.е. посредством оставления определенных участков каждого расходуемого слоя непротравленными. Назначение таких проставок заключается в придании верхнему электроду такой жесткости, которая исключала бы у опорного элемента зависимость емкости от давления. Круглые проставки описанного типа обычно имеют диаметр 1-10 мкм. Число проставок, которые служат для придания жесткости верхнему электроду, сформированному слоями 6 и 7 (и, таким образом, для уменьшения реакции этого электрода на давление), можно изменять от 1 до 100 на емкостной элемент. Что касается определения размеров датчика, важным моментом является тот факт, что суммарная площадь проставок, сформированных в полости 10 единичного емкостного опорного элемента датчика, существенно меньше общей площади чувствительного элемента. Тем самым опорный элемент датчика становится идентичным, насколько это только возможно, соответствующему чувствительному элементу датчика, реагирующему на реальное давление, за исключением отсутствия у первого элемента реакции на давление.

Другие технические приемы для уменьшения реакции на давление у опорного элемента могут состоять в увеличении толщины слоя 6, а также в увеличении внутреннего растягивающего напряжения слоев 6 и 7 по сравнению с этим параметром в элементах, реагирующих на реальное давление.

На фиг.4 показан вид сверху на набор опорных элементов (т.е. на опорный компонент) датчика давления. Представленные на схеме опорные элементы имеют по 16 поддерживающих проставок в форме столбиков в полости 10 вытравленного расходуемого слоя. Проставки размещены таким образом, чтобы придать жесткость диафрагме, сформированной слоями 6 и 7.

Для специалиста в данной области должно быть очевидно, что структуру датчика можно дополнить, поместив между верхними и нижними электродами дополнительный электрод, известный как защитный (предохранительный) электрод. Он может служить, например, для исключения ошибок измерения, вызванных поверхностными токами утечки. Соответственно, для специалиста должно быть понятно, что самый нижний слой 3 поликристаллического кремния (нижний электрод) и диэлектрический слой 2 можно исключить из структуры, если желательно использовать в качестве нижнего электрода только кремниевую подложку.

Альтернативный вариант осуществления датчика согласно изобретению

Относительную долю емкости, реагирующей на давление, в общей емкости можно увеличить, изготовив чувствительные элементы с увеличенной толщиной в их центральных зонах. В этом случае слой, подвергаемый изгибу под воздействием внешнего давления, изгибается по краям в большей степени, чем в ее центральной зоне. При этом центральная зона при любом давлении остается по существу плоской во всем промежутке времени, отведенном для измерения давления. В результате в общей емкости вклад элемента, реагирующего на давление, увеличивается. В одном из реальных вариантов осуществления датчика показанную на фиг.6 утолщенную площадку 12 наиболее предпочтительно выполнить из поликристаллического кремния (аналогично слою 7). Зону гибкой диафрагмы, имеющую большую толщину, можно также изготовить до осаждения пористого слоя поликристаллического кремния. Однако в этом случае для эффективного вытравливания расходуемого слоя соответствующая зона должна иметь отверстия, распределенные определенным образом.

Показанную на фиг.3 базисную структуру можно также улучшить продлением слоя 5 по всей площади гибкой диафрагмы. Сечение такого варианта структуры показано на фиг.7. В этой конструкции жесткость диафрагмы улучшается за счет слоя 5, который предпочтительно представляет собой тот же материал, что и у слоя 7 (т.е. поликристаллический кремний). В таком варианте осуществления структуры датчика слой 5 для надлежащего вытравливания расходуемого слоя необходимо снабдить одним или несколькими отверстиями 13.

В качестве альтернативного варианта конструкции датчика можно также рассмотреть такую структуру, из которой исключены самый нижний слой 3 поликристаллического кремния (нижний электрод) и диэлектрический слой 2. В этом случае нижний электрод можно сформировать за счет кремниевой подложки 1, легированной для придания ей электропроводности.

Определение размеров датчика

Размеры датчика (такие как толщина слоев, геометрия и растягивающие напряжения) можно определить, используя имеющуюся в продаже компьютерную программу FEM. В простейшем случае применения в качестве гибких участков чувствительных элементов круглых зон определение их размеров можно провести с помощью приведенных ниже аналитических закономерностей, взятых из публикации George S. К. Wong et al.: AIP Handbook of Condenser Microphones, Theory, Calibration and Measurements, AIP Press, New York, 1995, pp.41-42.

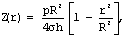

Прогиб Z круглой диафрагмы (диафрагмы барабанного типа):

где р = давление,

R = радиус зоны диафрагмы, освобожденной вытравливанием,

σ = напряжение растяжения диафрагмы,

h = толщина гибкой диафрагмы,

r = расстояние от центральной точки диафрагмы.

Пример: р=1·105 Па,

h=1 мкм (толщина гибкого слоя поликристаллического кремния),

σ (при растяжении 3000 м.д.) = 0,03·160·109 Па (растягивающее напряжение диафрагмы из поликристаллического кремния после ее термической обработки при 700°С, 1 ч).

Для R=98 мкм решение уравнения дает Z(0)=0,5 мкм (т.е. при давлении 1·105 Па и толщине расходуемого слоя du=1 мкм прогиб диафрагмы составляет половину воздушного зазора датчика).

Для величин, представленных в примере, на 1 мм2 приходится приблизительно 25 элементов.

Общая емкость датчика (имеющего N элементов) в зависимости от давления:

На фиг.8 в порядке их проведения проиллюстрированы следующие этапы, составляющие способ по изобретению:

1. Наращивание оксидного слоя.

2. Наращивание слоя аморфного кремния (дополненное, например, легированием бором in situ).

3. Термическая обработка.

4. Структурирование слоя поликристаллического кремния.

5. Осаждение расходуемого слоя (LTO).

6. Наращивание слоя аморфного кремния (дополненное, например, легированием бором in situ).

7. Структурирование слоя аморфного кремния.

8. Наращивание слоя аморфного кремния (легирование бором, формирование пор/отверстий, толщина 100 нм).

9. Термическая обработка.

10. Протравливание расходуемого слоя.

11. Наращивание слоя поликристаллического кремния (дополненное, например, легированием бором in situ).

12. Структурирование слоя поликристаллического кремния.

13. Структурирование слоя LTO.

14. Осаждение металлизированного слоя.

15. Структурирование металлизированного слоя.

16. Наращивание слоя нитрида кремния методом PECVD.

17. Структурирование слоя нитрида кремния.

Как правило, под пористым слоем 6 следует подразумевать слой, проницаемый для препаратов, используемых для вытравливания, но непроницаемый для материалов слоя 7, осажденного на нем впоследствии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЕМКОСТНОГО ДАТЧИКА ДАВЛЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2171455C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО ДАТЧИКА | 1996 |

|

RU2123220C1 |

| ТОНКОПЛЕНОЧНЫЙ ДЕТЕКТОР ДЛЯ ДЕТЕКТИРОВАНИЯ ПРИСУТСТВИЯ | 2008 |

|

RU2475892C2 |

| ПОЛУПРОВОДНИКОВАЯ СЭНДВИЧ-СТРУКТУРА 3С-SiC/Si, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МЕМБРАННОГО ТИПА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2395867C2 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759176C1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759175C1 |

Сущность: датчик содержит, по меньшей мере, один фиксированный электрод (3) и, по меньшей мере, один подвижный электрод (6, 7), электрически изолированный и пространственно отделенный (10) от указанного электрода (3). Согласно изобретению часть подвижного электрода (6, 7) сформирована из пористого слоя (6) поликристаллического кремния, причем указанный слой в полностью собранном компоненте остается в качестве интегральной части указанного гибкого электрода (6, 7). Технический результат изобретения заключается в возможности компенсации температурного дрейфа и зависимости от влажности окружающей среды. 2 н. и 17 з.п. ф-лы, 8 ил.

отличающийся тем, что часть гибкого подвижного электрода (6, 7) формируют из пористого слоя (6) поликристаллического кремния и сохраняют указанный слой в полностью собранном датчике в качестве интегральной части гибкого подвижного электрода (6, 7).

| US 4838088, 13.06.1989 | |||

| Способ экстракции триоксана из водного раствора | 1978 |

|

SU727650A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1998 |

|

RU2147119C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ, УСТАНАВЛИВАЕМЫЙ НА ПОДСТАВКЕ (ВАРИАНТЫ), СНИЖАЮЩАЯ ДАВЛЕНИЕ ПОДСТАВКА И СПОСОБ АНОДНОГО СОЕДИНЕНИЯ ДВУХ ПЛАСТИН | 1993 |

|

RU2120117C1 |

Авторы

Даты

2005-08-20—Публикация

2001-11-07—Подача