Изобретение относится к области коммунального хозяйства и предназначено для переработки твердых бытовых отходов, преимущественно для механизации и автоматизации процесса сортировки, предварительной переработки и пакетирования отходов, образующихся в жилищном секторе, на территориях торговых и административных комплексов, крупных зрелищных заведений (стадионы, театры, кинотеатры, выставки) и т.д.

Из уровня техники известен комплекс для переработки твердых бытовых отходов, включающий смешение мусора с водой, отделение нерастворимого осадка, формирование брикетов из оставшейся вязкой горючей массы и сушку брикетов, причем смесь мусора с водой в массовом отношении 1:(2...8) кипятят в течение 0,5...1,5 часа и отваренную массу выдерживают до расслаивания на нерастворимый осадок и вязкую горючую массу, при этом сушку брикетов ведут при 100°С (см. SU 1713925 А1 от 22.01.1990).

Недостатком известного технического решения являются значительные энергозатраты как на кипячение мусора в воде и сушку вязкой массы, так и на общее обслуживание комплекса, большая длительность процесса сушки, а также большая дороговизна термообработки органической части мусора при кипячении. При этом при кипячении происходят значительные вредные газовыделения и загрязнение воздуха атмосферы, а сушку необходимо вести до момента достижения вязкой массой механических свойств, оптимальных для создания прессом прочного брикета.

Наиболее близким из уровня техники является техническое решение, раскрытое в патенте РФ №2155108 от 27.08.2000. В соответствии с указанным решением собираемые отходы мусоровозами транспортируются на сортировочную станцию, где их после перемещения загрузочным конвейером, в процессе которого извлекают и собирают в контейнер крупногабаритные предметы, загружают во вращающийся барабанный грохот с перфорированным цилиндром. Ось вращения перфорированного цилиндра в барабанном грохоте размещена горизонтально. В перфорированном цилиндре отходы перемещают по спиральным траекториям посредством закрепленных на внутренней поверхности цилиндра лопастей шнека. При этом пакеты и мешки с отходами разрушают при помощи шипов, установленных на лопастях шнека. Отходы из барабанного грохота поступают на сортировочный конвейер. Вдоль последнего расположены рабочие места сортировщиков с люками для сброса в них определенных фракций. На выходе из сортировочного конвейера фракцию, состоящую из неутилизируемых отходов, направляют в накопительный бункер, из которого ее в виде отдельных порций при помощи разгрузочного конвейера с управляемым приводом перемещают в разгрузившиеся мусоровозы. Фракции, полученные после сортировки твердых бытовых отходов, направляют на установки их переработки.

К недостаткам указанного технического решения можно отнести большую энергоемкость технологических операций, бактериологическую опасность загрязнения окружающей среды, высокую стоимость оборудования, большую площадь занимаемой территории и высокие энергозатраты на обслуживание комплекса.

Целью настоящего изобретения является создание комплекса переработки твердых бытовых отходов (ТБО), лишенного вышеперечисленных недостатков.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении эксплуатационных характеристик за счет уменьшения габаритных размеров частей комплекса, размещаемых выше нулевого уровня, уменьшении энергопотребления на отопление, вентиляцию и освещение автономных и автоматизированных частей комплекса, расположенных ниже нулевого уровня, упрощении и удешевлении операций переработки ТБО за счет предлагаемой компоновки составных частей комплекса и за счет использования накопительно-разгрузочного узла предлагаемой конструкции, обеспечении экологической безопасности окружающей среды при переработке ТБО.

Технический результат, достигаемый при использовании предлагаемого накопительно-разгрузочного узла, заключается в увеличении производительности и повышении рентабельности переработки ТБО, уменьшении габаритных размеров накопительной части конвейера и уменьшении энергозатрат.

Указанный технический результат достигается за счет того, что комплекс переработки твердых бытовых отходов включает приемно-загрузочный конвейер, подъемно-загрузочный конвейер, выполненный с возможностью подачи твердых бытовых отходов от приемно-загрузочного конвейера к сортировочному конвейеру, расположенному на платформе в климатической кабине с оборудованными рабочими местами операторов-сортировщиков, брикетировочный пресс с подающим конвейером-питателем и накопительно-разгрузочный узел с накопительно-разгрузочными бункерами для загрузки и передачи отсортированных отходов на подающий конвейер-питатель брикетировочного пресса. Платформа и/или климатическая кабина находятся выше нулевого уровня. Новым, согласно предлагаемому изобретению, является то, что, по меньшей мере, приемно-загрузочный конвейер и накопительно-разгрузочный узел с накопительно-разгрузочными бункерами расположен ниже нулевого уровня, а подающий конвейер-питатель брикетировочного пресса частично расположен ниже нулевого уровня с возможностью подачи отсортированных отходов от накопительно-разгрузочных бункеров к брикетировочному прессу, расположенному выше нулевого уровня.

За счет предлагаемого размещения частей комплекса на разных уровнях - частично выше нулевого уровня и ниже нулевого уровня - достигается уменьшение габаритных размеров частей комплекса, размещаемых выше нулевого уровня, что ведет к уменьшению общей площади, занимаемой комплексом и габаритов технологических уровней (увеличение компактности).

Предлагаемая компоновка частей комплекса позволяет также повысить эксплуатационные характеристики за счет уменьшения энергопотребления на отопление, вентиляцию и освещение автономных и автоматизированных частей комплекса, расположенных ниже нулевого уровня, упростить и удешевить операции переработки ТБО.

В некоторых случаях будет целесообразно, если предлагаемый комплекс будет дополнительно оснащен устройством регулирования слоя загрузки, представляющим собой систему отсекателей по высоте, расположенную над полотном подъемно-загрузочного конвейера, сепаратором черных металлов, расположенным над подъемно-загрузочным конвейером с возможностью осуществления автоматического отбора отходов черного металла, которые по конвейерной ленте упомянутого сепаратора будут выноситься с подъемно-загрузочного конвейера в сменный бункер-накопитель черных металлов.

Целесообразно, если климатическая кабина будет оснащена системой вентиляции и кондиционирования, а также антибактерицидными источниками.

Целесообразно, если будут предусмотрены приемник неделовой части отходов, связанный с возвратным устройством лоткового типа, выполненным с возможностью обеспечения возврата необработанной части твердых бытовых отходов для повторной сортировки, сменяемый пресс-компактор для неделовой части отходов и перфоратор для сортированной части твердых бытовых отходов и ПЭТФ-тары.

Целесообразно, если будет предусмотрена централизованная система автоматического управления комплексом, а также возможность комплектации комплекса системой визуального наблюдения и контроля с выведением информации на пульт централизованной системы автоматического управления комплексом.

Целесообразно оснащение брикетировочного пресса площадкой обслуживания и выполнение его с возможностью прессования и пакетирования перфорированной части твердых бытовых отходов по видам сортировки.

Целесообразно, если брикетировочный пресс с площадкой обслуживания будет иметь гидравлический привод от собственной гидростанции и будет оборудован автоматической системой обвязки кип стальной низкоуглеродистой проволокой, при этом привод системы обвязки кип будет выполнен электромеханическим, а электрическая система управления брикетировочным прессом будет выполнена автономной, связанной с централизованной системой автоматического управления комплексом электрическими блокировками.

Далее в заявляемом комплексе предполагается использовать накопительно-разгрузочный узел, содержащий не менее одного накопительно-разгрузочного бункера для отсортированной части твердых бытовых отходов. Каждый накопительно-разгрузочный бункер имеет, по меньшей мере, одно основание и оснащен со стороны подающего конвейера-питателя брикетировочного пресса, по меньшей мере, одной открывающейся створкой, а с противоположной стороны - по меньшей мере, одной вертикально расположенной задней стенкой, имеющей возможность перемещаться в направлении открывающейся створки по сигналу от датчика заполнения накопительно-разгрузочного бункера или по команде оператора в момент загрузки накопительно-разгрузочного бункера необходимым количеством отходов.

За счет предлагаемой конструкции и автоматической разгрузки накопительно-разгрузочного узла увеличивается производительность и повышается рентабельность переработки ТБО, уменьшаются габаритные размеры накопительной части комплекса и его энергозатраты.

Целесообразно, если перемещение вертикально расположенной задней стенки или подвижных частей накопительно-разгрузочного бункера будет осуществляться за счет электродвигателя или электродвигателя с помощью системы натяжения, например, лебедки или за счет гидравлического толкателя.

Целесообразно, если основание каждого накопительно-разгрузочного бункера будет оснащено виброприводом.

Может оказаться целесообразно, если основание каждого накопительно-разгрузочного бункера будет выполнено в виде сепарационной решетки и будет иметь несколько уровней, причем диаметр отверстий сепарационной решетки каждого последующего уровня будет меньше, чем предыдущего.

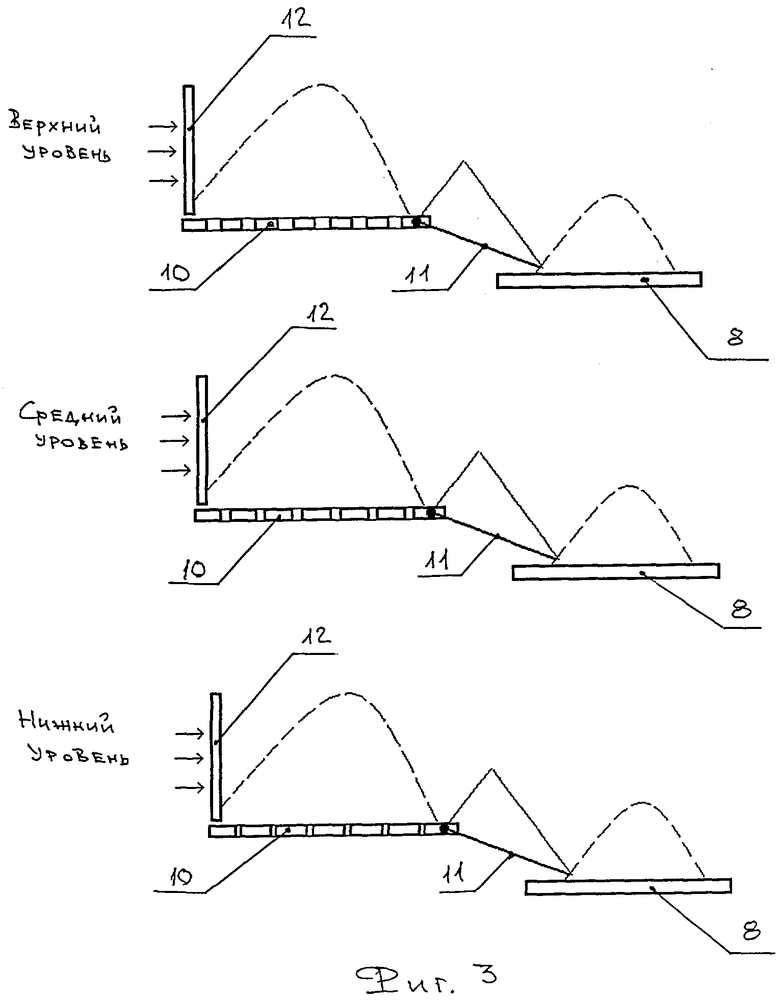

Целесообразно, если сепарационная решетка каждого из уровней будет оснащена со стороны подающего конвейера-питателя брикетировочного пресса открывающейся створкой или створками, а с противоположной стороны - вертикально расположенной задней стенкой, имеющей возможность перемещаться в направлении открывающейся створки или створок по сигналу от датчика заполнения данного уровня или по команде оператора в момент загрузки данного уровня необходимым количеством отходов.

Другой вариант выполнения накопительно-разгрузочного узла комплекса переработки твердых бытовых отходов заключается в том, что накопительно-разгрузочный узел содержит не менее одного накопительно-разгрузочного бункера для отсортированной части твердых бытовых отходов и каждый накопительно-разгрузочный бункер имеет, по меньшей мере, одно основание, боковые стенки, и оснащен со стороны подающего конвейера-питателя брикетировочного пресса, по меньшей мере, одной открывающейся створкой. Сторона, противоположная открывающейся створке или створкам, а также основание и, в случае наличия, верхняя часть выполнены из гибкого сетчатого элемента, имеющего привод, приводящий гибкий сетчатый элемент в движение таким образом, что внутренний объем накопительно-разгрузочного бункера уменьшается, перемещая содержимое накопительно-разгрузочного бункера в сторону открывающейся створки или створок.

За счет предлагаемой конструкции и автоматической разгрузки накопительно-разгрузочного узла увеличивается производительность и повышается рентабельность переработки ТБО, уменьшаются габаритные размеры накопительной части комплекса и его энергозатраты.

Здесь и далее под нулевым уровнем подразумевается уровень земли (грунта), следовательно, оборудование и части комплекса, расположенные ниже нулевого уровня находятся под землей, а оборудование и части комплекса, расположенные выше нулевого уровня, находятся над землей.

Далее предлагаемое изобретение будет раскрыто более подробно, со ссылкой на графические материалы, на которых:

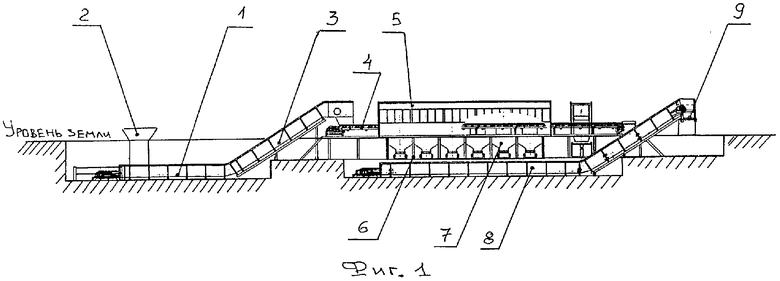

фиг.1 - общая компоновка комплекса переработки твердых бытовых отходов;

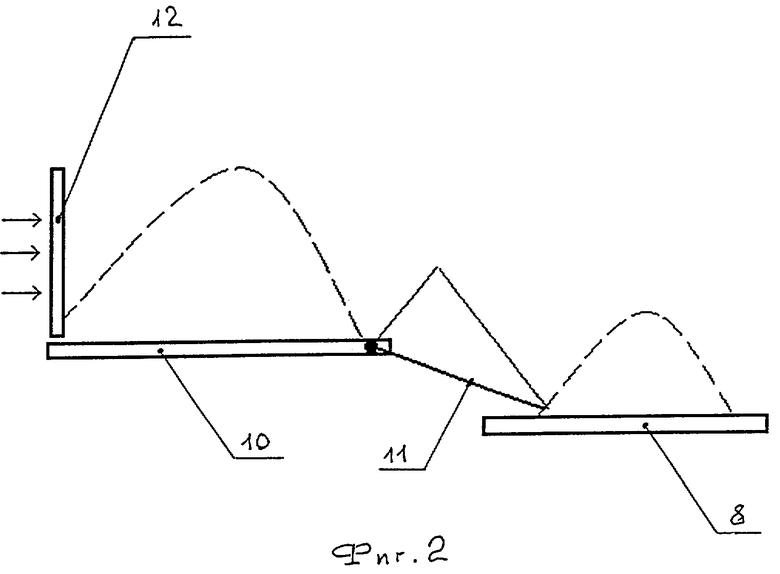

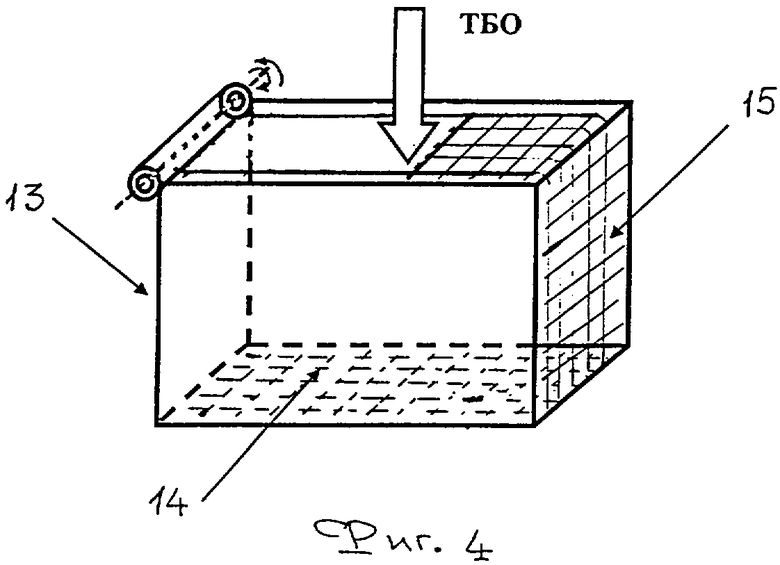

фиг.2, 4 - принципиальные схемы накопительно-разгрузочного бункера;

фиг.3 - принципиальная схема частного случая выполнения накопительно-разгрузочного бункера, состоящего из нескольких уровней.

Предлагаемый комплекс предназначен для механизации и автоматизации процесса сортировки твердых бытовых отходов с целью выделения вторичного сырья из общей массы поступающих отходов, пакетирования вторсырья и неделовой части отходов в кипы, удобные для транспортирования, а также захоронения на полигонах неделовой части отходов по многоуровневой схеме.

В состав комплекса входят следующие основные части.

Приемно-загрузочный конвейер (1), расположенный ниже нулевого уровня и оснащенный, в случае необходимости, загрузочным бункером (2). Подъемно-загрузочный конвейер (3), выполненный с возможностью подачи твердых бытовых отходов от приемно-загрузочного конвейера (1) к сортировочному конвейеру (4). Подъемно-загрузочный конвейер (3) частично расположен ниже нулевого уровня. Над подъемно-загрузочным конвейером (3) может быть дополнительно предусмотрено устройство регулирования слоя загрузки, представляющее собой систему отсекателей по высоте, расположенную над полотном подъемно-загрузочного конвейера (3). В случае необходимости может быть предусмотрен сепаратор черных и/или цветных металлов, который также может быть расположен над подъемно-загрузочным конвейером (3) с возможностью осуществления автоматического отбора отходов черного и/или цветного металла, которые по конвейерной ленте упомянутого сепаратора будут выноситься с подъемно-загрузочного конвейера (3) в сменный бункер-накопитель черных и/или цветных металлов.

Сортировочный конвейер (4) расположен на платформе, расположенной выше нулевого уровня, на которой размещена климатическая кабина (5) с оборудованными рабочими местами операторов-сортировщиков. Климатическая кабина (5) в некоторых случаях может отсутствовать, тогда сортировка происходит непосредственно на платформе. Предпочтительно, чтобы климатическая кабина (5) была оснащена системой вентиляции и кондиционирования, а также антибактерицидными источниками. Климатическая кабина (5) расположена на поверхности земли, по крайней мере, та ее часть, где расположены места операторов-сортировщиков.

В конечной части сортировочного конвейера (4) может быть предусмотрен приемник неделовой части отходов, связанный с возвратным устройством лоткового типа, выполненным с возможностью обеспечения возврата необработанной части твердых бытовых отходов для повторной сортировки.

В случае необходимости комплекс может быть оснащен сменяемым пресс-компактором для неделовой части отходов, а также перфоратором для сортированной части твердых бытовых отходов, например, ПЭТФ-тары (бутылок).

Ниже нулевого уровня, под платформой и климатической кабиной (5) расположен накопительно-разгрузочный узел (6) с накопительно-разгрузочными бункерами (7) для загрузки и передачи отсортированных отходов на подающий конвейер-питатель (8) брикетировочного пресса (9) с площадкой обслуживания. Подающий конвейер-питатель (8) брикетировочного пресса (9) частично расположен ниже нулевого уровня с возможностью подачи отсортированных отходов от накопительно-разгрузочных бункеров (7) к брикетировочному прессу (9), расположенному выше нулевого уровня.

Компоновка комплекса выполнена таким образом, чтобы большинство автоматизированных необслуживаемых частей комплекса были расположены ниже нулевого уровня, что уменьшает общую площадь комплекса и снижает затраты на отопление, вентиляцию и освещение.

Для облегчения управления комплексом может быть предусмотрена централизованная система автоматического управления, а также система визуального наблюдения и контроля с выведением информации на пульт централизованной системы автоматического управления комплексом.

Комплекс дополнительно может оснащаться вспомогательным технологическим оборудованием по химическому, радиационному и меркуриальному контролю, погрузочно-разгрузочным оборудованием, охранно-пожарным и пр. оборудованием.

Накопительно-разгрузочный узел (6) комплекса содержит не менее одного накопительно-разгрузочного бункера (7) (предпочтительно 4-12) для отсортированной части твердых бытовых отходов. Каждый накопительно-разгрузочный бункер имеет, по меньшей мере, одно основание (10) и оснащен со стороны подающего конвейера-питателя (8) брикетировочного пресса (9), по меньшей мере, одной открывающейся створкой (11), а с противоположной стороны - по меньшей мере, одной вертикально расположенной задней стенкой (12), имеющей возможность перемещаться в направлении открывающейся створки (11) по сигналу от датчика заполнения накопительно-разгрузочного бункера или по команде оператора в момент загрузки накопительно-разгрузочного бункера необходимым количеством отходов.

Следует отметить, что створка (11) может служить склизом.

Перемещение вертикально расположенной задней стенки (12) осуществляется за счет электродвигателя или гидромотора, или вручную, с помощью системы натяжения, например, лебедки, или за счет гидравлического толкателя.

Возможно и желательно применение одного силового механизма для всех накопительно-разгрузочных бункеров, т.к. разгрузка каждого накопительно-разгрузочного бункера осуществляется раздельно (по очереди) по мере накопления необходимого количества отходов определенного вида (вторсырья).

В случае необходимости основание (10) каждого накопительно-разгрузочного бункера (7) может быть оснащено виброприводом.

В частном случае выполнения основание (10) каждого накопительно-разгрузочного бункера (7) может быть выполнено в виде сепарационной решетки и иметь несколько уровней, причем диаметр отверстий сепарационной решетки каждого последующего уровня желательно выполнять меньше, чем предыдущего.

Как вариант, накопительно-разгрузочный бункер (7) может иметь другую конструкцию. Так, каждый накопительно-разгрузочный бункер (7) может иметь, по меньшей мере, одну открывающуюся створку (13) со стороны подающего конвейера-питателя (8) брикетировочного пресса (9) и боковые стенки (14). Сторона, противоположная открывающейся створке (13), а также основание и, в случае наличия, верхняя часть каждого накопительно-разгрузочного бункера (7) могут быть выполнены из гибкого сетчатого элемента (15) типа сетчатого трала.

Гибкий сетчатый элемент (15) может иметь разнообразный размер ячеи и выполнять функции сепаратора.

Достоинство такого выполнения накопительно-разгрузочного бункера (7) заключается в простой и дешевой автоматической разгрузке при заполнении.

При загрузке накопительно-разгрузочного бункера (7) или по команде оператора включается электро- или гидропривод, приводящий гибкий сетчатый элемент (15) в движение таким образом, что внутренний объем накопительно-разгрузочного бункера (7) уменьшается, перемещая содержимое накопительно-разгрузочного бункера (7) в сторону открывающейся створки (13). Гибкий сетчатый элемент (15) во время этого процесса может наматываться на барабан (16), подниматься вверх по направляющим и т.д. Возврат в исходное положение может быть осуществлен по соответствующим направляющим или за счет памяти формы материала, из которого изготовлен гибкий сетчатый элемент (15).

Следует отметить, что привод гибкого сетчатого элемента (15) и материал, из которого он изготовлен, не являются предметом данной заявки и могут быть выполнены любыми известными способами.

Описание работы комплекса.

Разгрузка мусоровозов с неразделенными отходами производится непосредственно в загрузочный бункер (2) или на площадку приемного отделения, расположенную под навесом, откуда с помощью мини-трактора или автопогрузчика, снабженных отвалом, отходы подаются в приямок приемно-загрузочного конвейера (1). На этой же площадке может быть предусмотрен отбор и удаление крупногабаритных отходов с помощью кран-балки.

Далее отходы поступают на сортировочный конвейер (4) в климатическую кабину (5), оснащенную рабочими местами операторов-сортировщиков.

Каждый из конвейеров (1, 3, 4) имеет систему частотного регулирования приводных электродвигателей, обеспечивающую регулировку скорости движения указанных конвейеров. Регулирование скорости перемещения указанных конвейеров производится обслуживающим персоналом в зависимости от состава отходов и их объемного количества.

В случае необходимости устанавливается динамический сепаратор между загрузочными и сортировочным конвейерами над бункером (контейнером) для просыпания мелких фракций ТБО. Отсев проваливается по летке сепаратора в бункер пресс-компактора.

Климатическая кабина (5) оснащена необходимыми системами кондиционирования, вентиляции, пожаротушения и бактерицидными облучателями для обеззараживания воздуха. В кабине поддерживается рабочая температура не ниже +16°С при относительной влажности воздуха от 15 до 75%.

На сортировочных постах осуществляется сортировка ТБО по фракциям, которые поступают непосредственно в накопительно-разгрузочный узел (6).

Накопительно-разгрузочные бункеры (7) размещены в пространстве под климатической кабиной (5), из которой поступают отсортированные виды отходов (вторсырья): картон, бумага, пластик, полимерная пленка, ПЭТ-бутылки, текстиль и пр., исключая черный металл и стекло, которые не подлежат запрессовке.

Разгрузка накопительно-разгрузочных бункеров (7) происходит по команде от датчиков загрузки или по команде оператора (АСУ) в момент загрузки соответствующего накопительно-разгрузочного бункера (7) необходимым количеством отходов для формирования в брикетировочном прессе блока стандартных размеров.

Стекло, фракции ферромагнитных черных металлов, отбираемые автоматическим магнитным сепаратором, разгружаются в отдельные контейнеры типа СА-3.

Цветной металл также поступает либо в контейнер типа СА-3, либо в накопительно-разгрузочный бункер. Возможно оснащение комплекса малым прессом для алюминиевых банок.

Остальные неразобранные остатки отходов ("хвосты"), в т.ч. органосодержащие, направляются в пресс-компактор для отгрузки остатков на полигон.

Смена контейнеров типа СА-3 и их загрузка-разгрузка на автотранспорт производится с помощью кран-балки.

Комплекс оборудован централизованной системой электрического управления. Управление осуществляется от центрального пульта и с наладочных пультов, расположенных на отдельных устройствах, имеющих свой электропривод. С помощью наладочных пультов эти устройства могут быть включены, выключены или могут изменять режимы их работы (если это предусмотрено, например, для конвейеров-накопителей). Кроме того, на оборудовании предусмотрены кнопки аварийного останова.

Таким образом, предлагаемый комплекс переработки твердых бытовых отходов представляет собой высокотехнологичный комплекс для переработки твердых бытовых отходов, максимально приспособленный для переработки ТБО (в т.ч. ПЭТФ-тары), обеспечивающий экологическую безопасность окружающей среды и существенно превосходящий своими техническими характеристиками известные аналоги.

Изобретение относится к области коммунального хозяйства и предназначено для переработки твердых бытовых отходов, для механизации и автоматизации процесса сортировки, предварительной переработки и пакетирования отходов. Комплекс включает приемно-загрузочный конвейер 1, подъемно-загрузочный конвейер 3, выполненный с возможностью подачи твердых бытовых отходов от приемно-загрузочного конвейера 1 к сортировочному конвейеру 4, расположенному в климатической кабине 5 с оборудованными рабочими местами операторов-сортировщиков, брикетировочный пресс 9 с подающим конвейером-питателем 8 и накопительно-разгрузочный узел 6 с накопительно-разгрузочными бункерами 7 для загрузки и передачи отсортированных отходов на подающий конвейер-питатель 8 брикетировочного пресса 9. Климатическая кабина 5 расположена выше нулевого уровня. Приемно-загрузочный конвейер 1 и накопительно-разгрузочный узел 6 с накопительно-разгрузочными бункерами 7 расположены ниже нулевого уровня, а подающий конвейер-питатель 8 брикетировочного пресса 9 частично расположен ниже нулевого уровня с возможностью подачи отсортированных отходов от накопительно-разгрузочных бункеров 7 к брикетировочному прессу 9, расположенному выше нулевого уровня. Накопительно-разгрузочный узел 6 комплекса содержит не менее одного накопительно-разгрузочного бункера 7 для отсортированной части твердых бытовых отходов. Каждый накопительно-разгрузочный бункер 7 имеет, по меньшей мере, одно основание и оснащен со стороны подающего конвейера-питателя 8 брикетировочного пресса 7, по меньшей мере, одной открывающейся створкой, а с противоположной стороны - по меньшей мере, одной вертикально расположенной задней стенкой, имеющей возможность перемещаться в направлении открывающейся створки по сигналу от датчика заполнения накопительно-разгрузочного бункера 7 или по команде оператора в момент загрузки накопительно-разгрузочного бункера 7 необходимым количеством отходов. В другом варианте выполнения накопительно-разгрузочный бункер 7 имеет со стороны, противоположной открывающейся створке стенку, а также основание и, в случае наличия, верхнюю часть, выполненные из гибкого сетчатого элемента, имеющего привод, приводящий гибкий сетчатый элемент в движение таким образом, что внутренний объем накопительно-разгрузочного бункера 7 уменьшается. Технический результат - повышение эксплуатационных характеристик, уменьшение габаритных размеров частей комплекса, размещаемых выше нулевого уровня и накопительной части конвейера, уменьшение энергопотребления, увеличение производительности и повышение рентабельности переработки ТБО, уменьшение энергозатрат, обеспечение экологической безопасности окружающей среды при переработке ТБО. 3 н. и 17 з.п. ф-лы, 4 ил.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2155108C1 |

| Устройство для выгрузки мусора из емкости | 1985 |

|

SU1258771A1 |

| Линия сортировки бытовых отходов | 1989 |

|

SU1818147A1 |

| Автоматический прибор для съемки плана местности | 1930 |

|

SU26448A1 |

| Приспособление к скорняжным швейным машинам для заправки волоса при сшивании меховых шкурок | 1931 |

|

SU31744A1 |

| СПОСОБ СОРТИРОВКИ И ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201814C2 |

| US 4844351 A, 04.07.1989. | |||

Авторы

Даты

2008-05-20—Публикация

2006-03-20—Подача