Изобретение относится к металлургии цветных металлов и сплавов, конкретно к производству алюминиевого плоского проката, плакированного медью и алюминием, и может быть использовано для изготовления биметаллических листов и лент из алюминия - меди или алюминиевого сплава - алюминия совместной прокаткой заготовок.

Целью является повышение производительности процесса и качества плакированной заготовки за счет улучшения сцепления слоев и увеличения коррозионной стойкости.

Способ осуществляется следующим образом.

Жидкий металл из миксера по жело- бу из металлоприемника попадает на .охлаждение и сжатие в подвижный кристаллизатор. Заготовку по мере выхода из кристаллизатора непрерывно сканируют в агрегате для скальпирования. Плакирующим металлом из рулона покрывают с одной или двух сторон скальпированную заготовку и совместно прокатывают на стане горячей прокатки, после чего готовый материал сматывается в рулон.

Направление движения плакирующих материалов сверху и снизу может быть осуществлено с помощью сдвоенных направляющих роликов.

ел ч IN5 Ч ю

Плакируемую заготовку охлаждают в подвижном кристаллизаторе от температуры на 20-30°С выше температуры плавления основного алюминиевого сплва до 300-400°С заготовки под плаки рование готовят скальпированием, используют остаточное тепло кристаллизации заготовки для совместной прокатки с плакирующим.материалом на стане горячей прокатки. Все операции осуществляются непрерывно в едином потоке.

Пример. Заготовка из алюминиевого сплава АМг2 в виде полосы толщиной Н t 15 мм поступает из подвижного кристаллизатора валкового типа с температурой 300-400 С на установку для скальпирования до чистоты поверхности К 60-80 мкм. Алюминий из рулона толщиной Н2 1,0 мм комнатной температуры накладывают непрерывно на полосу и совместно прокатывают с обжатием 10-70%.

Результаты прокатки представлены в табл; 1.,

Из табл. 1 следует, что уменьшением температур плакирования (ниже 300°С) приводит к значительному снижению прочности сцепления.слоев. Осуществление процесса плакирования при температуре 450°С и выше не приводит к повышению, прочности соединения металлов, но вызывает большие технологические трудности в поддержании такой высокой температуры заготовки, формирующейся в подвижном кристаллизаторе машины литые полосы.

0

5

0

5

0

5

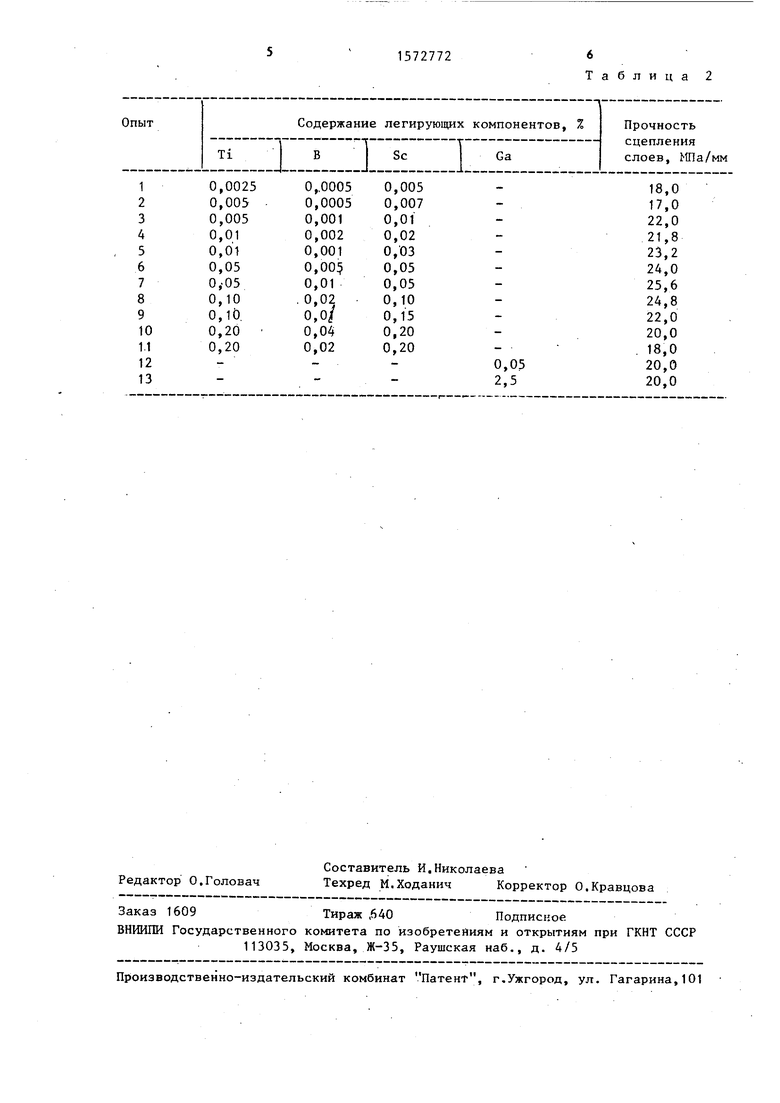

Из результатов определения прочности сцепления слоев, полученных по предлагаемому способу и по известному (табл. 2) с основным материалом - сплавом АМг2, следует, что легирование алюминия титаном и бором, а также скандием совместно или раздельно в количествах, выходящих за предлагаемые пределы, не способствует увеличению прочности сцепления слоев плакированных материалов. Формула изобретения

Способ получения плакированной полосы, включающий приготовление расплава для плакируемой заготовки, охлаждение и сжатие его в подвижном кристаллизаторе, зачистку контактных поверхностей заготовки и плакирование легированным металлом, например алюминием, отличающийся тем, что, с целью повышения производительности процесса и качества плакированной полосы за счет улучшения сцепления слоев и увеличения коррозионной стойкости, плакируемую заготовку охлаждают до температуры на 20...30° выше температуры плавления сплава до температуры горячей прокатки, зачистку контактных поверхностей осуществляют посредством скальпирования, а плакирование проводят непрерывно рулонным методом, в качестве материала плакирующего слоя используют алюминий, легированный титаном в количестве 0,005 ... 0,1% и бором в количестве 0,001 ... 0,05% при отношении титана к бору 5. ... 10 или скандием в количестве 0,01 ... 0,1%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОЙ ФОЛЬГИ ПРОКАТКОЙ | 2005 |

|

RU2300450C2 |

| Биметаллическая тонкая полоса и способ ее получения | 2015 |

|

RU2613543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА | 2006 |

|

RU2324598C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ ПРОКАТКОЙ ЖИДКОГО И ТВЕРДОГО РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2274515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И НИЗКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С УТОЛЩЕННОЙ ПЛАКИРОВКОЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2263014C1 |

Изобретение относится к способам производства алюминиевого плоского проката, плакированного различными металлами, и может быть использовано в электротехнической, металлургической, судостроительной и авиационной промышленности. Плакируемую заготовку получают непосредственно из жидкого алюминиевого сплава в подвижном кристаллизаторе путем охлаждения от температуры на 20 - 30°С выше температуры плавления сплава до 300 - 400°С. По мере выхода из кристаллизатора заготовку скальпируют, непрерывно покрывают плакирующим металлом из рулона, а затем совместно прокатывают на конечную толщину, используя остаточное тепло кристаллизации заготовки. В качестве плакирующего слоя может быть использован алюминий, легированный титаном в количестве 0,005 - 0,1% и бором в количестве 0,001 - 0,05% при отношении титана к бору 5 - 10 и (или) скандием в количестве 0,01 - 0,1%. Указанные диапазоны количественного содержания легирующих элементов одновременно с повышением коррозионной стойкости плакированной полосы повышают прочность сцепления слоев. 2 табл.

250 300 350 400 450

200 240 280 320 360

15,0 21,0 22,0 23,0 23,0

2,0

20,0

Таблица 2

| Способ изготовления биметаллических листов из алюминиевых сплавов | 1980 |

|

SU889341A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-23—Публикация

1985-12-06—Подача