Предлагаемое изобретение относится к автоматизированному строительству промышленных и гражданских зданий, особенно при возведении сооружений повышенной надежности.

Известны сборные и монолитные ленточные фундаменты [1, с.134, рис.5.1] и стены из кирпича и монолитные [1, с.75]. Монолитные стены возводят с применением переставной или скользящей опалубки. Стены из кирпича возводят ручным способом. Примем это техническое решение за аналог.

Недостатки аналога следующие:

- большая трудоемкость способа возведения монолитных фундаментов и стен зданий и сооружений, так как требуется монтаж и демонтаж опалубки;

- большая материалоемкость, возникающая при сооружении здания;

- невозможно автоматизировать процесс сооружения фундамента и стен.

Известно армирование насыпи из грунта [2] текстильным материалом. Такое армирование повышает прочность грунтового основания и устойчивость насыпи.

Известно также эффективное армирование автомобильных и авиационных покрышек сетчатой или плетеной тканью из корда, полученной на текстильном станке или вязанием на трикотажных машинах [3, с.69, с.239, с.571, с.1187]. Этот способ высоко производителен и надежен. Примем этот автоматизированный способ изготовления тканой арматуры из прочного корда за прототип. Армирование монолитных фундаментов и стен текстильной тканью из корда, образующей сетчатую армирующую ткань, не известно.

Техническая задача изобретения - снижение трудоемкости возведения монолитных фундаментов и стен зданий и сооружений, автоматизация способа их возведения и повышение прочности и надежности их армирования текстильной тканью из корда.

Техническая задача по изобретению решена тем, что автоматизируют способ возведения монолитных фундаментов и стен зданий. Автоматизация заключается в том, что для возведения фундамента монтируют комплект оборудования, включающий узел приготовления пластичной бетонной смеси с осадкой конуса 8...18 см по ГОСТ 10181-2000 «Смеси бетонные. Методы испытаний» и ГОСТ 7473-1994 «Смеси бетонные. Технические условия», бетононасосы и гибкие бетонопроводы, с помощью которых нагнетают бетонную смесь в опалубку.

Отличие от прототипа в том, что из прочного рукава, тканного или вязанного из корда, выкраивают элементы такой же длины, как длина стен и простенков фундаментов и стен возводимого сооружения, зашивают торцы гибких упомянутых рукавов, образуя замкнутую в пространстве полость, являющуюся также внешней сеточной арматурой. Вырезают в каждой упомянутой полости одно или несколько входных отверстий сверху для нагнетания бетононасосом пластичной бетонной смеси по бетонопроводу.

Сворачивают гибкие рукава в рулоны и маркируют рулоны в соответствии с планом фундаментов и стен сооружения. Подготавливают грунтовое основание.

Транспортируют рулоны из рукавов на строительную площадку и в соответствии с упомянутым планом фундаментов и стен сооружения раскатывают первый более широкий рулон фундамента на подготовленное грунтовое основание входными отверстиями вверх.

Вводят сверху во входные отверстия гибкого рукава гибкий бетонопровода и дозированно нагнетают бетононасосом внутрь рукава пластичную бетонную смесь, растягивают рукав избыточным давлением изнутри и выдавливают через сетчатую ткань цементный клей.

Силой гравитации воздействуют на пластичную бетонную смесь, напрягают и придают заполненному пластичной бетонной смесью гибкому рукаву каплевидную в сечении форму, копирующую своей подошвой поверхность грунтового основания, и имеющего выпуклую верхнюю поверхность.

На заполненный пластичной бетонной смесью рукав раскатывают следующий верхний рукав и также автоматизированно нагнетают в него бетононасосом пластичную бетонную смесь. При этом силы гравитации действуют сверху вниз на не схватившуюся бетонную смесь, расплющивают нижний рукав и придают ему более плоскую замкнутую в сечении овальную форму, раскатывают следующий рукав. Делают перерывы для набора бетоном прочности от 10 до 30% проектной и циклы наращивания высоты фундамента продолжают до полной готовности фундамента. Примерный состав пластичной бетонной смеси дан в табл.1.

Укладывают слои гидроизоляции на фундамент, выполняют монолитные или сборные междуэтажные перекрытия и таким же способом формируют стены здания. Причем с целью улучшения теплотехнических характеристик стены бетонную смесь облегчают, вводя в ее состав органические и неорганические заполнители, например полистирол, перлит, керамзит.

Пластичная бетонная смесь для теплых стен с низкой теплопроводностью рекомендуется следующего состава, показанного в табл.2.

Легкий заполнитель может быть из керамзита, аглопорита, шлаковой пемзы, шлака, туфа, пористого известняка, перлита, полистирола и других материалов с низкой теплопроводностью.

Надежное сцепление слоев рукавов между собой обеспечивают цементным клеем, выдавленным через сетчатую ткань из корда и армированных этой сетчатой тканью.

А для повышения надежности и работоспособности возводимого сооружения в зависимости от массы сооружения, грунтового основания и его свойств и других факторов между слоями из заполненных рукавов укладывают непрерывные по контуру продольные арматурные стержни, образующие замкнутые по горизонтали пояса. В период пластичного состояния бетонной смеси рукава сшивают друг с другом по вертикали, протыкая их арматурными стержнями. Продольные арматурные стержни могут быть соединены друг с другом поперечными стержнями и образовывать каркасы.

По мере увеличения высоты стен до проектных отметок формируют монолитные или сборные перекрытия, устанавливают в проектное положение дверные и оконные блоки. Раскатывают между ними гибкие тканые из корда рукава соответствующей длины и описанным выше способом бетонируют простенки.

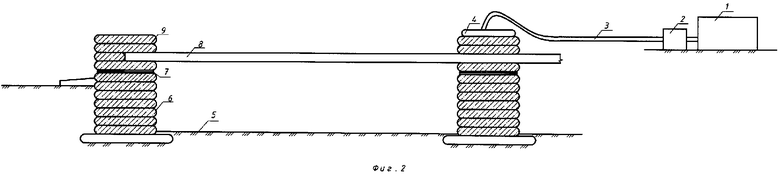

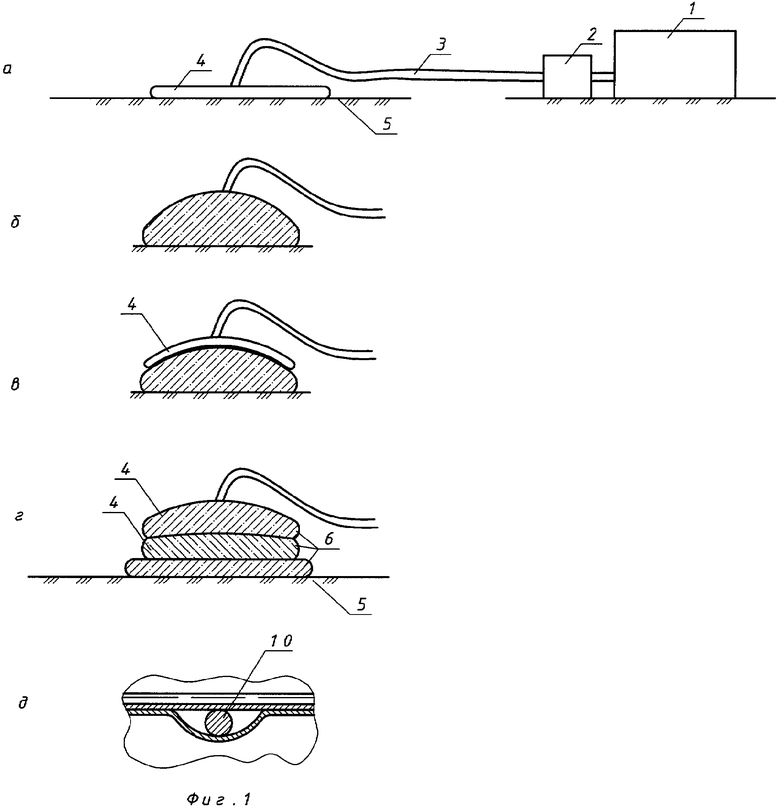

На фиг.1 показана последовательность действий по реализации автоматизированного способа возведения монолитных фундаментов и стен зданий; на фиг.2 - показана схема возводимого здания в разрезе.

На фиг.1а показан котлован с подготовленным грунтовым основанием. Для возведения фундамента монтируют узел 1 приготовления пластичной бетонной смеси. Эта смесь имеет осадку конуса 8...18 см по ГОСТ 10181-2000 «Смеси бетонные. Методы испытаний» и по ГОСТ 7473-1994 «Смеси бетонные. Технические условия». Монтируют бетононасос 2 и гибкие бетонопроводы 3.

Транспортируют рукава 4, свернутые в рулоны, на строительную площадку. Рукава 4, замкнутые в сечении, изготавливают из прочного корда автоматизированно на ткацком станке или вязальной машине, например из полипропилена или стеклянного волокна [2, с.1147]. Из рукавов 4 выкраивают элементы такой же длины, как длина участков стен и простенков фундаментов и стен возводимого сооружения, зашивают торцы рукавов 4, образуя замкнутую в пространстве полость. Текстильная ткань из корда является также прочной внешней сеточной арматурой. Вырезают в каждом упомянутом рукаве 4 одно или несколько входных отверстий для нагнетания в него пластичной бетонной смеси. Сворачивают прочные рукава 4 в рулоны (не показано) и маркируют их в соответствии с планом фундаментов и стен сооружения.

В соответствии с планом фундаментов и стен сооружения раскатывают первый более широкий рукав 4 фундамента на подготовленное грунтовое основание 5. Вставляют во входные отверстия рукава 4 бетонопроводы 3 для нагнетания бетононасосом 2 пластичной бетонной смеси.

На фиг.1б показано автоматизированное заполнение рукава 4 этой смесью.

На фиг.1в показана раскатка следующего рукава на уже заполненный рукав.

На фиг.1г показано автоматизированное заполнение верхнего рукава 4 пластичной бетонной смесью и придавливание верхним рукавом пластичного нижнего рукава. Текстильная ткань рукава 4 из прочного корда является внешней обоймой, армирующей стену.

На фиг.1д показано армирование фундамента или стены стержневой арматурой, образующей замкнутые пояса.

Рукав 4, тканный или вязанный из корда на станке, образует замкнутую в пространстве полость. В эту полость через одно или несколько входных отверстий бетононасосом 2 нагнетают пластичную бетонную смесь по бетонопроводу.

Вводят сверху во входное отверстие рукава 4 бетонопровод 3 и дозированно нагнетают бетононасосом внутрь рукава 4 пластичную бетонную смесь, растягивают рукав 4, являющийся обоймой, изнутри и выдавливают через сетчатую ткань из корда цементный клей (см. фиг.1).

Причем силы гравитации воздействуют на пластичную бетонную смесь, напрягают и растягивают обойму рукава 4 изнутри, выдавливают через сетчатую оболочку из корда цементный клей и придают рукаву в сечении каплевидную форму (см. фиг.1б), копирующую своей подошвой поверхность грунтового основания 5 и имеющего выпуклую верхнюю поверхность.

На заполненный пластичной бетонной смесью рукав 4 раскатывают следующий рукав 4 (см. фиг.1в) и также автоматизированно нагнетают в него пластичную бетонную смесь. При этом силы гравитации действуют сверху вниз на не схватившуюся бетонную смесь, расплющивают нижний рукав 4 (см. фиг.1г) и придают ему более плоскую замкнутую в сечении овальную форму.

В случае возникновения бугристой поверхности из-за неравномерного распределения бетонной смеси в рукаве применяют меры механического воздействия, например, катком для лучшего ее выравнивания.

Раскатывают следующий рукав 4. Делают перерывы для набора бетоном прочности от 10 до 30% проектной и циклы наращивания высоты фундамента продолжают до полной его готовности.

Раскатывают слои гидроизоляции 7 (см. фиг.2) на фундамент 6. Гидроизоляцию 7 выполняют, например, из прорезиненного холста, плетенного на станке из прочного корда. Корд может быть и стальным из прочной тонкой проволоки. Резина отлично защищает корд от коррозии. То есть гидроизоляция выполняет также функции прочного пояса по периметру сооружения или здания и предотвращает появление в нем трещин и разрушений при неравномерных осадках грунтового основания 5. Гидроизоляцию 7 доставляют на строительную площадку в рулонах.

Сооружают плиту перекрытия 8 (см. фиг.2) одним из известных способов. Стены 9 (см. фиг.2) формируют таким же способом, как фундамент 6. Причем при формировании стены 9 для уменьшения ее теплопроводности в бетонную смесь вводят легкие органические и неорганические заполнители, например полистирол, перлит, керамзит.

Обеспечивают надежное сцепление заполненных рукавов 4 между собой послойно цементным клеем, выдавленным через сетки из корда и армированным кордом.

По мере увеличения высоты стены 9 устанавливают дверные и оконные блоки (не показано). Раскатывают между ними рукава соответствующей длины, тканные или вязанные из корда на станке, и описанным выше способом бетонируют простенки. При бетонировании простенков заполненные рукава плотно охватывают оконные и дверные блоки и фиксируют их проектное положение в стене.

Для повышения надежности и работоспособности возводимого сооружения в зависимости от его массы, грунтового основания 5 и его свойств и других факторов между слоями из заполненных рукавов 4 укладывают непрерывные по контуру арматурные продольные стержни 10 (см. фиг.1д). Эти стержни 10 образуют замкнутые по горизонтали пояса. Стержни 10 могут быть соединены друг с другом поперечными стержнями и образовывать каркасы. Рукава 4 сшивают друг с другом по вертикали, протыкая их арматурными стержнями (не показано) в период пластичного состояния бетонной смеси в них.

Прочные пояса могут быть выполнены, например, из прорезиненного холста, плетенного на станке из прочного корда, выполняющего также функции гидроизоляции.

Сопоставление с аналогом показывает существенные отличия, а именно:

- процесс возведения фундаментов 6 и стен 9 здания полностью автоматизирован благодаря подаче бетона по бетонопроводам и укладке бетона в гибкие рукава из корда, являющегося внешней обоймой и опалубкой;

- процесс изготовления прочных рукавов из корда автоматизирован изготовлением их на ткацких или вязальных станках;

- повышена надежность здания, так как оно полностью монолитно, армировано прочными рукавами, работающими внешней обоймой и опалубкой, объединяющей стены в единое целое.

Экономический эффект получен из-за максимального снижения трудоемкости способа возведения монолитных фундаментов и стен зданий и сооружений, а также автоматизацией процесса изготовления прочных рукавов из корда на ткацких или вязальных станках. Экономический эффект получен также от повышения надежности и прочности сооружения.

Источники информации

1. Кудзис А.П. Железобетонные и каменные конструкции. Часть 2. Конструкции промышленных и гражданских зданий и сооружений. Учебник для вузов. Высшая школа. М., 1989 г.

2. Пособие по проектированию земляного полотна автомобильных дорог на слабых грунтах (к СНиП 2.05.02-85). М., 1989, с.75-83. Большой энциклопедический словарь (БЭС). Гл. ред. А.М.Прохоров. Изд. 2-е. М., БРЭ, 1998, с.1456.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ФУНДАМЕНТОВ И СТЕН ЗДАНИЙ И СООРУЖЕНИЙ ИЗ ПЛАСТИЧНЫХ БЛОКОВ | 2012 |

|

RU2532117C2 |

| Автоматизированный способ возведения зданий из строительных блоков | 2015 |

|

RU2606886C1 |

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ ВОЗВЕДЕНИЯ КАРКАСА СООРУЖЕНИЯ | 2011 |

|

RU2495987C2 |

| СПОСОБ АРМИРОВАНИЯ МОНОЛИТНЫХ И СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2716182C1 |

| СПОСОБ СООРУЖЕНИЯ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОННОГО ФУНДАМЕНТА С ТОЧНЫМ РАСПОЛОЖЕНИЕМ АНКЕРНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ЛЮБЫМ РЕЛЬЕФОМ ПОВЕРХНОСТИ | 2014 |

|

RU2583381C2 |

| ФУНДАМЕНТ ПОД МЕТАЛЛИЧЕСКУЮ КОЛОННУ, СПОСОБ ЕГО СООРУЖЕНИЯ И РИХТОВАНИЯ | 1995 |

|

RU2123091C1 |

| СПОСОБ ГИДРОИЗОЛЯЦИИ ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЯ И СООРУЖЕНИЯ | 2006 |

|

RU2333321C1 |

| СПОСОБ УСИЛЕНИЯ ГРУНТОВОГО ОСНОВАНИЯ | 2006 |

|

RU2333318C1 |

| СТАНЦИЯ МЕТРОПОЛИТЕНА И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ (УСТРОЙСТВО И СПОСОБ ЮРКЕВИЧА П.Б.) | 2012 |

|

RU2505646C2 |

| Способ автоматизированного возведения сооружений | 2021 |

|

RU2761783C1 |

Изобретение относится к автоматизированному строительству промышленных и гражданских зданий при возведении сооружений повышенной надежности. Автоматизированный способ возведения монолитных фундаментов и стен зданий заключается в том, что монтируют узел приготовления бетонной смеси, бетононасосы и гибкие бетонопроводы для автоматизированной ее подачи. Из прочного, тканного из корда рукава, являющегося внешней обоймой и арматурой, выкраивают элементы, равные по длине и ширине стенам фундаментов и стенам здания. Зашивают торцы этих рукавов, вырезают в них сверху входные отверстия, сворачивают рукава в рулоны, маркируют их. Подготавливают грунтовое основание и раскатывают на него первый рулон отверстиями вверх. Вводят в отверстия бетонопроводы, дозированно плотно нагнетают по ним бетононасосом внутрь рукава пластичную бетонную смесь. Удерживают ее от растекания обоймой из рукава и придают силами гравитации пластичному рукаву каплевидную в сечении форму, копирующую своей подошвой поверхность грунтового основания, и выдавливают через ткань рукава цементный клей. Раскатывают сверху на него следующий пустой рукав и также автоматизированно заполняют его и силами гравитации расплющивают пластичный нижний рукав и придают ему плоскую овальную в сечении форму. Делают перерывы для набора бетоном прочности и циклы наращивания высоты стен продолжают до полной готовности фундамента. Укладывают гидроизоляцию, армированную кордом, монтируют перекрытие и формируют стены таким же способом, при этом уменьшают их теплопроводность, вводя в состав легкие заполнители, например полистирол, перлит, керамзит, обеспечивают армирование стен обоймами из корда и надежное сцепление рукавов друг с другом выдавленным через них цементным клеем. Между рукавами укладывают замкнутые по контуру арматурные пояса, соединяют пластичные рукава друг с другом арматурными стержнями, протыкая их по вертикали. Устанавливают в проектное положение блоки дверей и окон, раскатывают между ними рукава и бетонируют простенки, надежно фиксируют их положение. Технический результат состоит в снижении трудоемкости возведения монолитных фундаментов и стен зданий и сооружений, автоматизации способа их возведения и повышении прочности и надежности их армирования текстильной тканью из корда. 2 ил., 2 табл.

Автоматизированный способ возведения монолитных фундаментов и стен зданий, заключающийся в том, что монтируют узел приготовления бетонной смеси, бетононасосы и гибкие бетонопроводы для автоматизированной ее подачи, отличающийся тем, что из прочного тканного из корда рукава, являющегося внешней обоймой и арматурой, выкраивают элементы, равные по длине и ширине стенам фундаментов и стенам здания, зашивают торцы этих рукавов, вырезают в них сверху входные отверстия, сворачивают рукава в рулоны, маркируют их, подготавливают грунтовое основание, раскатывают на него первый рулон отверстиями вверх, вводят в отверстия бетонопроводы, дозировано плотно нагнетают по ним бетононасосом внутрь рукава пластичную бетонную смесь, удерживают ее от растекания обоймой из рукава, придают силами гравитации пластичному рукаву каплевидную в сечении форму, копирующую своей подошвой поверхность грунтового основания, и выдавливают через ткань рукава цементный клей, раскатывают сверху на него следующий пустой рукав и также автоматизированно заполняют его, и силами гравитации расплющивают пластичный нижний рукав и придают ему плоскую овальную в сечении форму, делают перерывы для набора бетоном прочности и циклы наращивания высоты стен продолжают до полной готовности фундамента, укладывают гидроизоляцию, армированную кордом, монтируют перекрытие и формируют стены таким же способом, при этом уменьшают их теплопроводность, вводя в состав легкие заполнители, например полистирол, перлит, керамзит, обеспечивают армирование стен обоймами из корда и надежное сцепление рукавов друг с другом выдавленным через них цементным клеем, между рукавами укладывают замкнутые по контуру арматурные пояса, соединяют пластичные рукава друг с другом арматурными стержнями, протыкая их по вертикали, устанавливают в проектное положение блоки дверей и окон, раскатывают между ними рукава и бетонируют простенки, надежно фиксируют их положение.

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ И СООРУЖЕНИЙ | 1996 |

|

RU2105106C1 |

| Пневматическая опалубка для быстрого возведения сооружения | 1989 |

|

SU1649072A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ СООРУЖЕНИЙ НА ПНЕВМООПАЛУБКЕ | 1991 |

|

RU2008419C1 |

| Способ непрерывного возведения здания и устройство для его осуществления | 1988 |

|

SU1618845A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ СТЕН ЗДАНИЙ И СООРУЖЕНИЙ В НЕСЪЁМНОЙ ОПАЛУБКЕ | 2000 |

|

RU2198988C2 |

| US 6363683 В1, 02.04.2002. | |||

Авторы

Даты

2008-05-20—Публикация

2005-07-25—Подача