Изобретение относится к области контроля технологических процессов, связанных с импрегнированием материалов, в частности пропитка материала жидким реагентом, например в области электротехники (пропитка электродвигателей).

Процесс импрегнирования используется в различных областях промышленности с целью придания материалам нужных свойств и характеристик. Существующие методы контроля степени импрегнации обычно используются уже после завершения процесса пропитки, при этом исчезает информация о динамике самого процесса, что, как следствие, не дает возможности оптимизировать процесс импрегнирования. Наряду с этим известно явление генерации акустических волн, сопровождающее процесс импрегнирования [Д.М.Кузнецов, А.Н.Смирнов, Акустическая эмиссия в жидкости при физико-химических процессах дегазации // http://www.chemphys.edu.ru/pdf/2006-11-13-001.pdf]. Методы акустико-эмиссионного контроля различных физико-химических процессов находят широкое применение в различных областях техники, в частности широко развито направление неразрушающего контроля материалов, мониторинг опасных технологических объектов и др.

Основная решаемая задача - проведение акустико-эмиссионного контроля процесса импрегнирования, повышение достоверности измерений контролируемых процессов.

Известен способ контроля качества импрегнирования изделий смолой, заключающийся в том, что контроль качества пропитки производится по показателям привеса (количество поглощенной смолы), влагопроницаемости и глубине пропитки [Технология и оборудование электродных и электроугольных предприятий. Чалых Е.Ф. «Металлургия», М. 1972 г. С.199-205]. Для этой цели в автоклав помещается контрольный образец, производится процесс пропитки. Далее контрольный образец подвергается анализу на влагопроницаемость. Глубина пропитки определяется постепенным снятием слоев с контрольного образца с обеих сторон и последующей проверкой на влагопроницаемость.

Недостатком известного способа является тот факт, что контрольный образец может отличаться по структуре пор, газопроницаемости и габаритам от целевого изделия, подвергаемого пропитке. При изменении формы, массы целевого изделия приходится менять и контрольный образец. В том случае если в качестве контрольного образца выступает второе целевое изделие, то при последующем разрушающем анализе это изделие уже не может быть использовано. Способ не позволяет оценивать процесс пропитки в реальном масштабе времени и, как следствие, исследовать динамику процесса.

Также известен способ контроля качества пропитки жидким металлом по так называемому «привесу» [Технология и оборудование электродных и электроугольных предприятий. Чалых Е.Ф. «Металлургия», М. 1972 г. С.199-205]. Разность масс до и после пропитки (привес) позволяет определить количество металла, пошедшее на заполнение пор.

Недостатком этого способа является недостоверность определения полной степени пропитки, поскольку неизвестен свободный объем пор пропитываемого материала до начала пропитки. В результате после получения значения по привесу и определения количества металла, затраченного на пропитку, остается невыясненным вопрос полного заполнения всех пор изделия.

Более совершенным является способ контроля качества пропитки электротехнических изделий [Страна публикации SU, Номер авторского свидетельства 1384007, 27.06.2005, G01N 25/20], заключающийся в том, что в процессе пропитки в пропиточном автоклаве измеряются параметры акустической эмиссии (АЭ) в ультразвуковом диапазоне частот, а об окончании пропитки и завершении процесса импрегнирования судят по параметру суммарного счета сигналов. Предполагается, что в некоторый период времени «суммарный счет сигналов АЭ становится неизменным, что можно использовать как параметр, характеризующий завершение процесса».

Недостатками известного способа является низкая точность определения окончания процесса пропитки. Причина этого в том, что на индуцирование акустических сигналов влияет движение и схлопывание газовых пузырьков, вытесненных жидкостью из объема изделия на стадии пропитки. В случае использования в качестве импрегната (пропитывающего вещества) вязких жидкостей процесс движения газовых пузырьков продолжается еще длительное время после окончания пропитки изделия. Изменения суммарного счета в процессе пропитки оказывается не неизменным, а стабильно растущим, пусть и с медленной скоростью. Поэтому момент окончания стадии пропитки по предложенному авторами параметру не может быть точным. По параметру суммарного счета сигналов АЭ момент окончания пропитки можно определять с точностью не выше ±50 секунд.

Указанных недостатков лишен известный способ контроля качества пропитки изделий [Патент РФ №2383016, 27.02.2010, МПК G01N 29/14, Бюл. №6], заключающийся в том, что в пропиточном автоклаве осуществляются измерения суммарного счета сигналов акустической эмиссии, энергии и длительности акустических сигналов в ультразвуковом диапазоне частот, которые характеризуют процесс пропитки. Окончание пропитки и завершение процесса импрегнирования определяется по превышению энергии и длительности акустических сигналов порогового уровня стадии пропитки.

Недостатками известного способа-прототипа являются низкая точность оценки кинетики процесса импрегнирования в случае, когда пропитывающий состав представляет собой жидкость, слабо насыщаемую вытесняемыми из пропитываемого образца газа. Известный способ предполагает разделение всего процесса пропитки на несколько стадий, а именно начальную стадию пропитки, когда импрегнат заполняет крупные поры, вытесняя газовые пузырьки сравнительно большого размера, и индуцирует сигналы с относительно высокой энергией и длительностью. В процессе насыщения более мелких пор изделия жидкостью индуцированные акустические сигналы отличаются большим числом, сравнительно малой энергией и длительностью. Чем меньше размер пор изделия, тем меньше размер вытесняемых газовых пузырьков и меньше энергия АЭ. Вторая стадия процесса характеризуется прекращением вытеснения газов из пор, но при этом индуцирование сигналов АЭ продолжается, причем с более высокой энергией и длительностью по сравнению с начальной стадией. Переход от одной стадии к другой характеризует момент окончания процесса импрегнирования. Природа образования высокоэнергетических сигналов АЭ на второй стадии связана с агрегацией уже выделившихся газовых пузырьков и увеличением их размеров. Таким образом, если в качестве импрегната используется жидкость, которая в масштабах процесса не насыщается газом, использование известного способа даст ошибочные значения момента окончания процесса импрегнирования. В случае когда жидкость легко насыщаема, метод также обладает высокой погрешностью. Данное явление обусловлено тем, что процесс невозможно разделить на две стадии, используемые в известном способе. Процессы, характеризующие стадии, будут протекать одновременно.

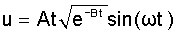

Известный способ-прототип предполагает определение окончания процесса пропитки по превышению энергии и длительности акустических сигналов порогового уровня стадии пропитки, при этом выбор порогового уровня на начальном этапе процесса может внести дополнительную погрешность. Начальный этап любого процесса импрегнирования характеризуется высокой интенсивностью вследствие большого объема вытесняемого газа, что подтверждается приводимыми авторами известного способа данными (Фиг.1, Фиг.2). В работе [Буйло С.И. Физико-механические и статистические аспекты повышения достоверности результатов акустико-эмиссионного контроля и диагностики. - Р-н-Д.: Из-во ЮФУ, 2008. - 25-39 с.] рассматривается достоверность параметров АЭ, в частности автор характеризует параметры, полученные в процессах, сопровождающихся высокой интенсивностью АЭ, как недостаточно достоверные, а методы, использующие такие параметры, обладают высоким уровнем погрешности. Высокий уровень погрешности обусловлен перекрытием импульсов АЭ, что приводит к неправильному определению таких параметров, как суммарный счет, длительность, энергия.

К недостаткам известного способа также можно отнести высокие вычислительные затраты, связанные с определением используемых в способе параметров, энергии и длительности сигналов АЭ.

Сущность изобретения

Задачей настоящего изобретения является устранение указанных недостатков. Достижение указанной цели осуществляется с помощью предлагаемого авторами способа.

Способ акустико-эмиссионного контроля процесса импрегнирования отличается тем, что для повышения достоверности оценки процесса импрегнирования в пропиточном автоклаве производится регистрация акустико-эмиссионного сигнала, выделение огибающей регистрируемого сигнала в реальном масштабе времени, оценка огибающей по пороговому значению, селекция формы импульсов акустической эмиссии с целью устранения влияния агрегатируемых в пропиточном растворе пузырьков газа и их схлопывания.

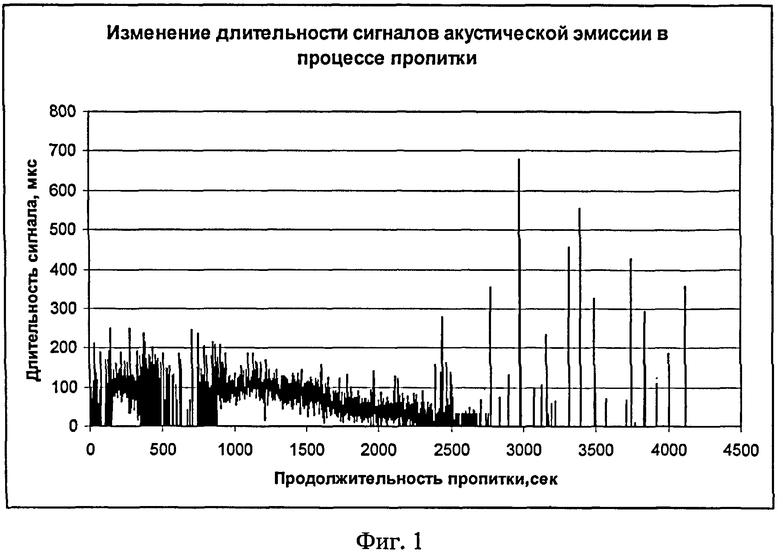

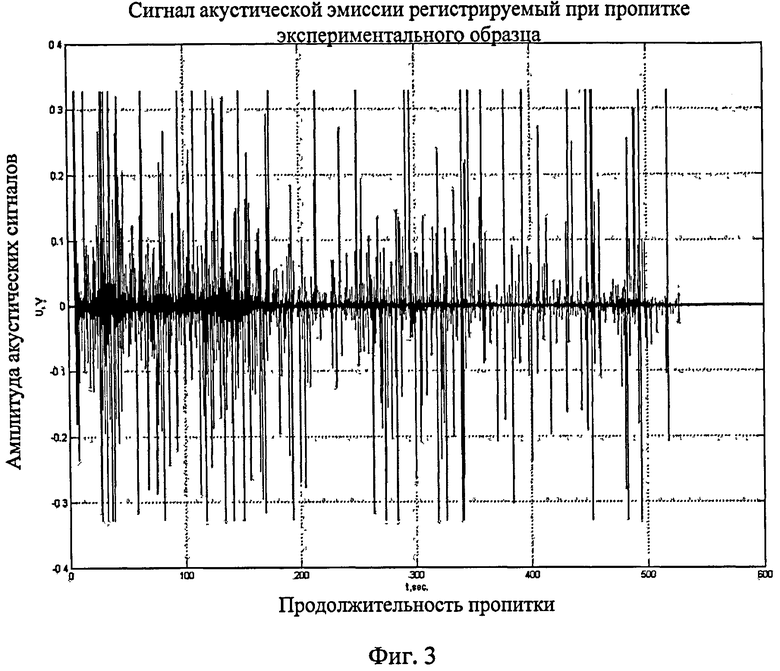

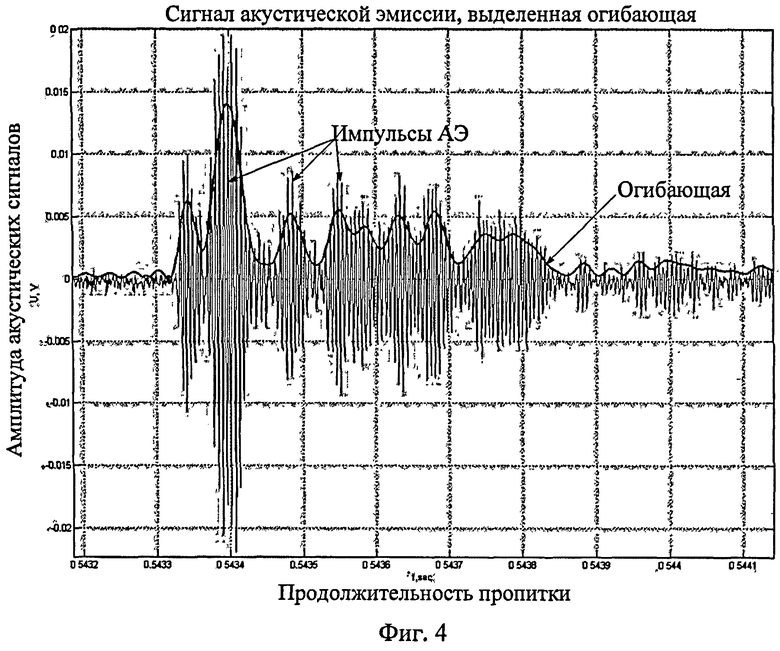

Кинетика процесса импрегнирования зависит от многих факторов: температуры, давления в пропиточном автоклаве, физических свойств пропитываемого образца и пропитывающего состава. Описываемые факторы также влияют на акустическую эмиссию, возникающую в процессе импрегнирования. Акустико-эмиссионные параметры отражают не только кинетику процесса импрегнирования, но также и процессы, связанные с насыщением пропиточного состава вытесняемым из пор при пропитке газом, его дальнейшей агрегацией. Поскольку процесс импрегнирования, как правило, занимает существенное время (от нескольких минут до десятков часов), то очевидно, что и процессы, связанные с агрегацией вытесняемых газов, могут проходить в то же время, что и сам процесс пропитки, а в некоторых случаях завершаться вместе с процессом импрегнирования (в случае использования слабо насыщаемого газом импрегната). Акустическая эмиссия, вызванная агрегацией вытесняемых газов, имеет сравнительно большую энергию и длительность импульсов. Данное наблюдение подтверждается в способе-прототипе. Как свидетельствуют экспериментальные данные (Фиг.3), появление импульсов акустической эмиссии, связанных с агрегацией, может наблюдаться во время процесса импрегнирования. На рисунке (Фиг.3) видно, что появление импульсов АЭ со сравнительно большими значениями амплитуды наблюдается в течение всего процесса пропитки и завершается одновременно с ним. Применение способа-прототипа в данном случае даст искаженную оценку процесса импрегнирования. Более точную оценку процесса импрегнирования возможно получить, используя в качестве оцениваемых параметров огибающую сигнала акустической эмиссии. Огибающая сигнала АЭ отражает процесс пропитки, а именно его интенсивность. На рисунке (Фиг.4) показан фрагмент огибающей, выделенной при пропитывании экспериментального образца. Наряду с этим огибающая также отражает и процессы агрегации. Устранить данный недостаток возможно, введя селектор формы импульсов. Исследования показали, что процессы агрегации всегда сопровождаются импульсами АЭ, огибающая которых функционально связана с огибающей импульсной характеристики используемого преобразователя акустической эмиссии. Данное явление можно объяснить сравнительно большими значениями энергии схлопывания отдельного агрегатируемого газового пузырька по сравнению с энергией, выделяющейся при заполнения пор пропитываемого образца. Типичная импульсная характеристика преобразователя акустической эмиссии описывается выражением  , где A - амплитудный коэффициент, B - параметр затухания осцилляций, связанный с потерями в преобразователе [Неразрушающий контроль: справочник: в 7 т. Под общ. ред. В.В.Клюева. Т.7: в 2 кн. - М.: Машиностроение, 2005. - с.56-61]. Селектор формы импульсов настраивается в соответствии с используемым преобразователем акустической эмиссии. При появлении в процессе пропитки импульсов акустической эмиссии, огибающая которых совпадает функционально с огибающей импульсной характеристики преобразователя АЭ, селектор формы импульсов исключает такие импульсы и пороговое оценивание огибающей полного сигнала АЭ не производится. Таким образом возможно добиться повышения достоверности оценки кинетики процесса импрегнирования.

, где A - амплитудный коэффициент, B - параметр затухания осцилляций, связанный с потерями в преобразователе [Неразрушающий контроль: справочник: в 7 т. Под общ. ред. В.В.Клюева. Т.7: в 2 кн. - М.: Машиностроение, 2005. - с.56-61]. Селектор формы импульсов настраивается в соответствии с используемым преобразователем акустической эмиссии. При появлении в процессе пропитки импульсов акустической эмиссии, огибающая которых совпадает функционально с огибающей импульсной характеристики преобразователя АЭ, селектор формы импульсов исключает такие импульсы и пороговое оценивание огибающей полного сигнала АЭ не производится. Таким образом возможно добиться повышения достоверности оценки кинетики процесса импрегнирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ИЗДЕЛИЙ | 2008 |

|

RU2383016C1 |

| СПОСОБ МОНИТОРИНГА КИНЕТИКИ ХРУПКИХ И ВЯЗКИХ ПОВРЕЖДЕНИЙ НА СТАДИЯХ ЭВОЛЮЦИИ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2822717C1 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

| Способ регистрации и анализа сигналов акустической эмиссии в системе диагностического мониторинга производственных объектов | 2019 |

|

RU2709414C1 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| Способ низкотемпературного локального нагружения объекта при акустико-эмиссионном методе неразрушающего контроля | 2016 |

|

RU2614190C1 |

| Способ низкотемпературного локального нагружения нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля | 2018 |

|

RU2715077C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

Использование: для акустико-эмиссионного контроля процесса импрегнирования. Сущность: заключается в том, что выполняют регистрацию акустико-эмиссионного сигнала в пропиточном автоклаве, при этом производится выделение огибающей регистрируемого сигнала в реальном масштабе времени, оценка огибающей по пороговому значению, селекция формы импульсов акустической эмиссии с целью устранения влияния агрегатируемых в пропиточном растворе пузырьков газа и их схлопывания. Технический результат: повышение достоверности измерений контролируемых процессов. 4 ил.

Способ акустико-эмиссионного контроля процесса импрегнирования предполагает регистрацию акустико-эмиссионного сигнала в пропиточном автоклаве, отличающийся тем, что производится выделение огибающей регистрируемого сигнала в реальном масштабе времени, оценка огибающей по пороговому значению, селекция формы импульсов акустической эмиссии с целью устранения влияния агрегатируемых в пропиточном растворе пузырьков газа и их схлопывания.

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ИЗДЕЛИЙ | 2008 |

|

RU2383016C1 |

| Способ контроля пропитки обмоток электротехнических изделий | 1986 |

|

SU1390643A1 |

| СЕСОЮЗНДЧ ^ | 0 |

|

SU358662A1 |

| 1971 |

|

SU432383A1 | |

| WO 9522047 А1, 17.08.1995 | |||

| JP 51141777 A, 06.12.1976. | |||

Авторы

Даты

2013-04-27—Публикация

2011-10-20—Подача