Изобретение относится к области неразрушающего контроля и может быть использовано для контроля качества сварного шва рельсового стыка в условиях рельсосварочного предприятия, когда на первой стадии контроля используется метод акустической эмиссии и на второй стадии ультразвуковой контроль сварного шва готового рельсового стыка.

Уровень техники известен из способа обнаружения и локации дефектов сварки, основанный на использовании акустико-эмиссионного(АЭ) метода, в режиме реального времени, в котором дефекты определяют по АЭ-сигналам выделенным из общей акустической информации путем фильтрации сигналов из зоны сварки по их заданной амплитуде, по заданной полосе частот и по времени прохождения сигнала от источников этих сигналов, до двух приемных преобразователя АС-сигналов, (Патент US 4144766 от 20.03. 1979 г. МПК G01N 29/04),

Недостаток этого способа заключается в том, что он ориентирован на контроль автоматической сварки, в режиме реального времени, где предполагается, что два приемных преобразователя перемещаются по свариваемому объекту вместе с электродом. Остывающая часть шва, расположенная за пределами перемещающихся преобразователей, не попадает в контролируемую зону и соответственно теряется информация о возможных дефектах, образующихся при остывании этой части шва, и, кроме того, применяемая фильтрация сигналов по заданной величине пиковой амплитуды в заданной полосе частот не в состоянии отбраковывать эмиссию, характерную для процесса сварки, связанную с растрескиванием защитной шлаковой пленки, что может привести к ложной информации по дефектам. Данный способ не может быть реализован для контроля сварного шва рельсового стыка.

Известен способ контроля сварных стыков на рельсосварочном предприятии (РСП) на стадии сразу после процесса сваривания и снятия града. Показано, возможность акустико-эмиссионного контроля дефектного состояния объекта при использовании в качестве нагружающего воздействия -градиент температур, который возникает при остывании стыка рельсов на рельсосварочном предприятии сразу после сваривания и снятия грата по изменению потоковых характеристик сигналов АЭ. АЭ наблюдается в диапазоне температур остывания от 500°С до 100°С, что объясняются протеканием фазовых превращений в данном диапазоне температур. (Муравьев В.В., Алексеев А.Б., Муравьев Т.В., Бехер С.А. Контроль сварных соединений акустико-эмиссионным методом в процессе остывания шва после сварки. //Материалы XVII российской научно-технической конференции «Неразрушающий контроль и диагностика». 5-11 сентября 2005 г. Екатеринбург. УПИ - ИФМ УрО РАН. 2005, Т2-35, Д331).

Недостаток предлагаемого способа заключается в том, что не вся информация потоковых характеристик сигналов АЭ может быть использована при анализе качества сварного шва. Это обусловлено технологией сварки стыков рельсовой плети на РСП. После сварки и снятия грата производится правка сварных стыков в горячем состоянии и последующая грубая шлифовка сварного стыка по всему контору. Информация, полученная акустико-эмиссионным методом в процессе остывания шва, после сварки и снятия грата, меняется, так как после сварки и снятия грата проводятся еще операции, которые могут внести дополнительные дефекты в сварной шов, что может привести к ложным выводам. Учитывая важность оценки качества сварного шва, который является особой зоной внимания в рельсовой плети, требующей всестороннего контроля на всех этапах сварки рельсов в плеть, не следует проводить контроль качества сварного шва каким либо одним методом.

Известен способ комплексного контроля качества сварных соединений, заключающийся в том, что на начальной стадии способа неразрушающего контроля используют метод акустической эмиссии, а на последующих стадиях - ультразвуковой метод контроля, при этом акустико-эмиссионный контроль выполняют в процессе сварки на стадии формирования и охлаждения сварного шва, выявляют акустоэмиссионно-активные области, а по окончании сварки неразрушающий контроль осуществляют другими методами в объеме, не превышающем объем акустоэмиссионно-активных областей. (Патент RU №2102740, заявка 94021963 от 05.1994 г. МКИ G01N 29/04).

Недостаток данного способа заключается в том, что он не может быть использован в полном объеме при контроле сварного шва рельсового стыка, метод контроля акустической эмиссией используется в процессе сварки, который не позволяет дополнительно выявлять дефекты которые возникают в процессе других технологических процессов, следующих за процессом сварки рельсов, наиболее важным из которых является термическая обработка сварного шва.

Задачей заявляемого технического решения является повышение качества и надежности сварного шва рельсового стыка.

В процессе решения поставленной задачи достигается технический результат, заключающийся в выявлении зон хрупких закалочных структур (мартенсит) в металле сварного шва головки рельса не равнопрочных с материалом цельных рельсов, приводящих к возникновение термических напряжений имеющих повышенную твердость, которые могут образовываться на стадии термообработки сварных стыков в процессе воздушно-водяного охлаждения сварного шва рельсового стыка.

Технический результат достигается способом контроля качества сварного шва рельсового стыка для бесстыкового пути, заключающимся в том, контроль качества сварного шва первый раз проводят акустико-эмиссионным (АЭ) методом с использованием в качестве нагружающего воздействия - градиент температур при остывании сварного шва и второй раз методом ультразвукового контроля, при этом контроль качества сварного шва рельсового стыка проводят на стадии термообработки сварных стыков в процессе воздушно-водяного охлаждения сварного шва, одновременно контролируют температуру остывания сварного шва, при этом датчики контроля устанавливают на головке рельса, регистрируют:

- число импульсов АЭ,

- активность АЭ,

- суммарный счет АЭ,

- скорость суммарного счета АЭ,

- амплитуду акустического сигнала,

образования зон с мартенситной структурой в сварном шве рельсового стыка оценивают на основе анализа полученных параметров акустико-эмиссионного контроля, заключение о годности сварного шва рельсового стыка делают с учетом результатов ультразвукового контроля. Кроме этого, контроль акустико-эмиссионным методом проводят при температуре от 500°С, датчики АЭ устанавливают симметрично относительно сварного шва с дух сторон на расстоянии не менее 700 мм.

По данным на 2015 год количество изломов рельсов находится на весьма низком уровне (не более 60 изломов в год), одним из главных источников риска для безопасности движения поездов являются случаи внезапных изломов рельсов из-за развития в них дефектов. По результатам последних статистических данных Центральной дирекции инфраструктуры ОАО «РЖД» за период 2010-2015 годы наиболее проблемными являются случаи изломов рельсов (фиг. 1): - в зоне сварных стыков рельсов (более 35%); - из-за поперечных трещин в головке (25%); - из-за трещин коррозионного происхождения в подошве рельсов по коду 69 (20%). http://www.radioavionica.ru/activities/sistemy-nerazrushayushchego-kontrolya/articles/files/razrab/st_2016_1.pdf

Увеличенное количество изломов по сварке, можно объяснить ежегодным увеличением полигона бесстыковых путей (до 70% протяженности главных путей), а так же не возможностью существующих технологий контроля выявить все дефекты, в том числе скрытые дефекты сварного шва, которые проявляются в процессе эксплуатации и приводят к изломам рельсов.

Контроль качества сварных стыков рельсов на рельсосварочных предприятиях (РСП) осуществляется автоматизированным многоканальным дефектоскопом ультразвукового контроля МИГ-УКС. Дефектоскоп производит проверку всего сечения рельса (в том числе перьев подошвы) 86-ю каналами контроля. Схема ультразвуковой проверки стыка делает возможным обнаружение дефектов различной формы и ориентации. Искательная система включает в себя пять блоков резонаторов, один из которых располагается на поверхности катания головки рельса, два на боковых поверхностях головки и два на верхних поверхностях перьев подошвы. Перед контролем сварного стыка производится автоматическая проверка наличия акустического контакта под каждым датчиком. Результаты контроля каждого стыка сохраняются в памяти дефектоскопа в виде протоколов. Программа отображения дефектоскопа МИГ-УКС позволяет просматривать и распечатывать протоколы контроля, содержащие подробную дефектоскопическую и служебную информацию по всем каналам и сформировать электронный паспорт плети http://pskovelectrosvar.ru/products/l_105/.

Одним из дефектов скрытого типа, который не определяется УЗК, является хрупкая закалочная структура (мартенсит) в металле головки рельса в области сварного шва, с твердостью, превышающей твердость основного металла рельсов, который может приводить к разрушению сварного шва в процессе эксплуатации. Образование в сварных швах рельсов зон, не равнопрочных с материалом цельных рельсов, приводит возникновение термических напряжений. При эксплуатации рельсов бесстыкового пути с таким дефектом сварного соединения происходит выкрашивание областей металла с закалочными структурами с последующим изломом.

В закаленном слое сварного шва не должно быть структур перегрева, участков мартенсита, закалочных трещин. Образование мартенсита в поверхностном слое металла головки сварного стыка рельсов происходит вследствие превышения скорости охлаждения металла (выше 40°С/с) при закалке в струях воды не распыленных воздухом под давлением. Такие явления могут происходить по различным техническим причинам, включая засорения форсунок закалочного устройства, изменение давления подачи охлаждающей среды, нарушение временного режима термообработки и др. Для рельсовых сталей содержащих углерод в своем составе в количестве (0,71-0,82)% процесс начала мартенситного превращения начинается при температуре Мн=(250-300)°С, и может продолжаться даже при отрицательных температурах. https://malishev.info/exams/matved/sem2/44/

В предлагаемом техническом решении предлагается акустико-эмиссионный (АЭ) контроль проводить при охлаждении сварного шва с температуры равной 500°С, что позволит дополнительно контролировать возникновение микротрещин термического происхождения.

Предлагается регистрировать следующие параметры АЭ:

- число импульсов АЭ NΣ;

- активность АЭΣ 1/с;

- суммарный счет АЭ N;

- скорость суммарного счета N, 1/с

- амплитуда акустического сигнала, А, дБ.

Мартенситные превращения в сталях вызывают интенсивную АЭ с высокой амплитудой, тогда как при ферритных, перлитных, бейнитных превращениях интенсивность АЭ низкая с малой амплитудой. Это объясняется тем, что мартенситные превращения происходят при относительно низкой температуре с высокой скоростью, близкой к скорости сдвиговых волн.

Мартенсит отличается высокой твердостью по сравнению с остальными фазами. Структура мартенсита имеет блочный характер с малыми размерами блоков. В случае воздействия пластической деформации выделяются мельчайшие твердые частицы, блокирующие скольжение слоев относительно друг друга и повышающие твердость сплава. Как следствие, образование мартенсита сопровождается значительным изменением свойств стали в объеме. Это проводит к нежелательному повышению напряженности в структуре стали, которая впоследствии может стать очагом зарождения микротрещин.

Реализация предлагаемого способа

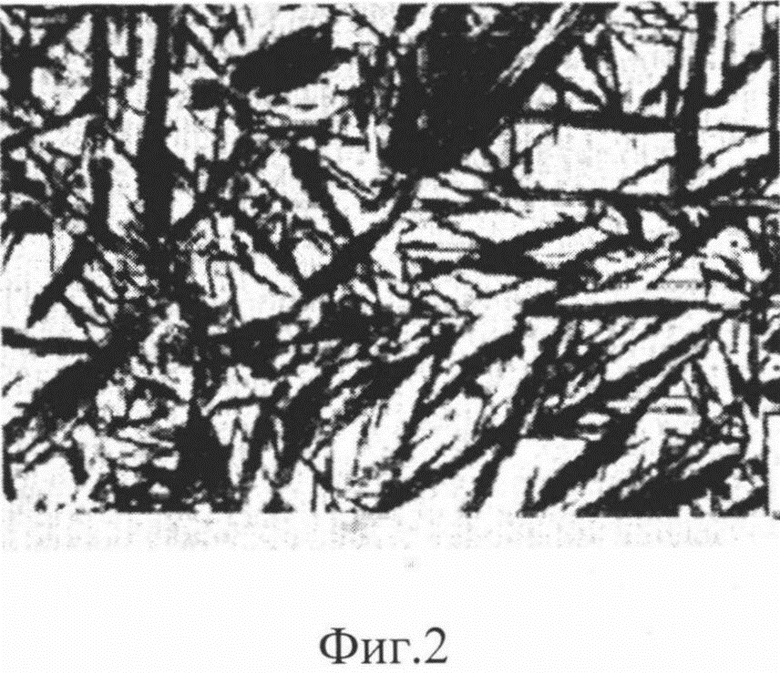

В лабораторных условиях были изготовлены образцы - головная часть рельса со сварным швом, выполненным электроконтактным способом. В средней части образец имел бездефектный сварной шов, выполненный в условиях РСП и прошедший УЗК. Выявленных дефектов УЗК не наблюдалось. Термообработке сварные швы в условиях РСП не подвергались. На подготовленных образцах индукционным способом проводили нагрев зоны сварного шва до температуры 600°С с последующим охлаждением с различной скоростью. Для охлаждения использовали: сжатый воздух, воду различной температуры. Для регистрации сигналов АЭ использовался портативный акустико-эмиссионный диагностический комплекс «Эксперт 2014» производство Научно-производственного объединения «Алькор». Уровень собственных пиковых шумов комплекса, не более 20 дБ. В зависимости от акустических шумов, возникавших при испытаниях, порог регистрации сигналов АЭ устанавливался в пределах от 20 до 60 дБ. Структуру сварного шва исследовали на электронном Микроскопе "МЕТАМ РВ-21-2. На рис 2. приведена структура мартенсита полученного при охлаждении холодной водой.

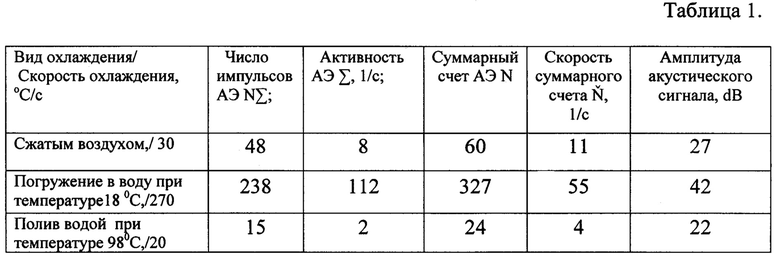

В таблице 1 представлены результаты эксперимента.

Суммарный счет и скорость суммарного счета АЭ - это характеристики, эквивалентные числу импульсов и активности. При вычислении суммарного счета и его скорости определяется суммарное количество превышений сигналом порогового уровня в 20 дБ, а не количество импульсов. Это связано с тем, что область применения этих характеристик - анализ непрерывной АЭ, в сигнале которой невозможно однозначно выделить импульсы. Суммарный счет - это число зарегистрированных превышений сигналом установленного уровня дискриминации за интервал наблюдения, а скорость суммарного счета - это отношение числа превышений к интервалу времени (число превышений, приведенных к единице времени). Суммарный счет несет информацию об интегральном образовании участков мартенсита, в процессе охлаждения сварного шва. Поскольку мартенситные превращения носят автокаталитический характер увеличения мартенситных пластин, то по информации суммарного счета судят об активности образования и определяют момент образования участков мартенсита. Максимум АЭ сигналов достигался при температуре на 50 градусов ниже температуры мартенситного превращения Мн. Сопоставляя максимум сигналов АЭ с графиком температуры остывания сварного шва судят начале образования участков мартенсита. Скорость счета АЭ это отношение суммарного счета акустической эмиссии к интервалу времени наблюдения. За интервал времени скорости счета принята 1 сек. Является производной от суммарного счета и отражает скорость развития образования участков мартенсита в материале в данный момент времени. Этот параметр регистрируют совместно с суммарным счетом, и они дополняют друг друга в процессе анализа результатов эксперимента.

Числом импульсов АЭ это количество импульсов, зарегистрированных за определенный интервал времени, отсчитываемый от начала наблюдения. Число импульсов характеризует развитие эмиссионной способности источника АЭ во времени. Например, если число импульсов возрастает, то источник является активным, напротив, если число импульсов является постоянной величиной, то источник пассивный. Сопоставляя температуру в области сварного шва, с числом импульсов АЭ можно судить о процессе образования мартенсита. По зависимости числа импульсов от времени можно построить другой параметр, характеризующий свойства источника АЭ, - активность, которая является производной числа импульсов по времени. Активностью называют число импульсов АЭ, зарегистрированных за единицу времени. Для анализа результатов контроля, а в данном случае предпочтительнее использовать зависимость числа импульсов АЭ от времени. Амплитудное распределение сигналов АЭ, это распределение количества сигналов АЭ по их максимальным амплитудам. Является одним из наиболее важных параметров АЭ температурной деформации, показывающее, какое число сигналов определенной амплитуды регистрируется при остывании сварного шва. По этому параметру судят о виде дефектов, включая образование термических трещин. Общее количество импульсов, зарегистрированных за определенный интервал времени, может характеризовать количество источников АЭ в материале сварного шва. Разделение же импульсов по амплитудным диапазонам позволяет условно классифицировать источники АЭ по физическим процессам, происходящим в материале объекта контроля.

Необходимо отметить, что практически во всех терморежимах мартенситное превращение сопровождается большим числом акустических сигналов. При термонагружении исследуемых образцов, в температурных интервалах, где протекают мартенситные превращения, возрастает акустическое излучение. Максимум спектральной плотности акустического излучения при охлаждении сварного шва холодной водой лежит в диапазоне 100-300 кГц.

Сопоставление сигналов АЭ от образцов сварных швов, охлаждаемых с различной скоростью, показывает, что высокая скорость охлаждения приводит к образованию мартенситной структуры, о чем свидетельствуют все параметры АЭ. Сигнал АЭ отражает процесс зарождения и развития мартенситной структуры, причем, чем выше скорость охлаждения, тем больше амплитуда импульсов, выше число импульсов и больше скорость суммарного счета.

Предлагаемый способ контроля обеспечивает возможность обнаружения и регистрации дефектов в виде образования мартенситных структур и может быть использован при оценке степени опасности скрытых дефектов в зоне сварного шва на головке рельсов, которые не фиксируются УЗК. Набрав статистику, можно будет определить критерии дефектности, соответствующие образованию мартенсита в материале объекта контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ МЕТАЛЛИЧЕСКОГО МОСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284519C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2015 |

|

RU2586090C1 |

| Способ контроля качества сварных соединений | 1987 |

|

SU1422138A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 2015 |

|

RU2573707C1 |

Использование: для контроля качества сварного шва рельсового стыка. Сущность изобретения заключается в том, что контроль качества сварного шва первый раз проводят акустико-эмиссионным (АЭ) методом с использованием в качестве нагружающего воздействия градиента температур при остывании сварного шва и второй раз методом ультразвукового контроля, при этом контроль качества сварного шва рельсового стыка проводят на стадии термообработки сварных стыков в процессе воздушно-водяного охлаждения сварного шва, одновременно контролируют температуру остывания сварного шва, при этом датчики контроля устанавливают на головке рельса, регистрируют суммарный счет АЭ, скорость счета АЭ, амплитудное распределение сигналов АЭ, образование мартенситной структуры в сварном шве рельсового стыка оценивают на основе анализа полученных параметров акустико-эмиссионного контроля, заключение о годности сварного шва рельсового стыка делают с учетом результатов ультразвукового контроля. Технический результат: обеспечение возможности выявления зон хрупких закалочных структур (мартенсит) в металле сварного шва головки рельса. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ контроля качества сварного шва рельсового стыка, заключающийся в том, что контроль качества сварного шва первый раз проводят акустико-эмиссионным (АЭ) методом с использованием в качестве нагружающего воздействия градиента температур при остывании сварного шва и второй раз методом ультразвукового контроля, отличающийся тем, что контроль качества сварного шва рельсового стыка проводят на стадии термообработки сварных стыков в процессе воздушно-водяного охлаждения сварного шва, одновременно контролируют температуру остывания сварного шва, при этом датчики контроля устанавливают на головке рельса, регистрируют:

- число импульсов АЭ,

- активность АЭ,

- суммарный счет АЭ,

- скорость суммарного счета АЭ,

- амплитуду акустического сигнала,

образования зон с мартенситной структурой в сварном шве рельсового стыка оценивают на основе анализа полученных параметров акустико-эмиссионного контроля, заключение о годности сварного шва рельсового стыка делают с учетом результатов ультразвукового контроля.

2. Способ по п. 1, отличающийся тем, что контроль акустико-эмиссионным методом проводят при температуре от 500°С, датчики АЭ устанавливают симметрично относительно сварного шва с дух сторон на расстоянии не менее 700 мм.

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 1994 |

|

RU2102740C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| Способ контроля качества сварных стыков рельсов | 1989 |

|

SU1629837A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| JPS 6243565 A, 25.02.1987 | |||

| US 4144766 A, 20.03.1979. | |||

Авторы

Даты

2019-08-28—Публикация

2018-04-10—Подача