Изобретение относится к технологии машиностроения, в частности к отделочной комбинированной абразивно-алмазной обработке и поверхностному пластическому деформированию заготовок винтов и др. деталей типа валов из сталей и сплавов многоэлементным абразивно-алмазным и деформирующим инструментами в виде винтовых пружин.

Известен способ абразивно-алмазной обработки и конструкция инструмента для его реализации, содержащая корпус, по периферии которого в пазах жестко закреплены упругие абразивно-алмазосодержащие рабочие элементы, выполненные в виде винтовой пружины [1].

Недостатками известного способа и инструмента являются: узкие технологические возможности, низкая производительность применительно к чистовой, отделочной обработке винтов и др. деталей типа валов из-за малого пятна контакта рабочих элементов с обрабатываемой поверхностью, а также низкое качество обработки.

Известен способ абразивно-алмазной обработки и конструкция инструмента для его реализации, содержащая корпус, в пазах которого установлены рабочие абразивно-алмазосодержащйе элементы, выполненные в виде винтовой пружины, причем пазы расположены в корпусе радиально [2].

Недостатками известного способа и инструмента являются: узкие технологические возможности, низкие качество обработки и производительность применительно к чистовой, отделочной обработке винтов и др. деталей типа валов из-за малого пятна контакта рабочих элементов с обрабатываемой поверхностью.

Известен способ, который осуществляется с помощью устройства для шлифообкатывания, содержащего корпус, рабочие абразивно-алмазосодержащие элементы для обработки заготовки с натягом [3].

Недостатками известного способа являются: узкие технологические возможности, низкое качество обработки и невысокая производительность в связи с малым количеством деформирующих элементов применительно к чистовой, отделочной обработке винтов и др. деталей типа валов, а также малого пятна контакта рабочих элементов с обрабатываемой поверхностью.

Задачей изобретения является расширение технологических возможностей, заключающееся в улучшении параметра шероховатости обработанной поверхности благодаря последовательным действиям большого количества абразивно-алмазных и деформирующих элементов, в повышении производительности за счет увеличения пятна контакта этих элементов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, в снижении себестоимости процесса и удешевлении изготовления инструмента благодаря компактности и простоте конструкции, в возможности обрабатывать сложнофасонные тела вращения и нейтрализовать биения поверхности заготовки, которые отрицательно сказываются на качестве обработки, в разгрузки узлов технологической системы: станок - приспособление - инструмент - заготовка от односторонне приложенного усилия особенно при обработке нежестких заготовок.

Поставленная задача решается предлагаемым способом шлифообкатывания, включающим сообщение вращательного движения заготовке и продольной подачи и вращательного движения шлифообкатывающему устройству, причем используют шлифообкатывающее устройство, содержащее рабочие абразивно-алмазосодержащие элементы для обработки заготовки с натягом в виде витков свернутой в кольцо винтовой пружины, на внутренней поверхности которого нанесен абразивно-алмазный слой, и винтовую цилиндрическую пружину с деформирующими элементами, установленную посредством натяжных устройств и шарнирно с возможностью вращения относительно ее продольной оси, упомянутые винтовая цилиндрическая пружина с деформирующими элементами и свернутая в кольцо винтовая пружина охватывают заготовку, причем последняя выполнена с внутренним диаметром, меньшим диаметра обрабатываемой заготовки на величину двойного натяга для обеспечения радиальной подачи ее витков, при этом с помощью натяжных устройств производят настройку винтовой цилиндрической пружины с деформирующими элементами на статическую нагрузку, обеспечивающую поверхностную пластическую деформацию, и осуществляют принудительное вращение от индивидуального электродвигателя посредством шестерни свернутой в кольцо винтовой пружины.

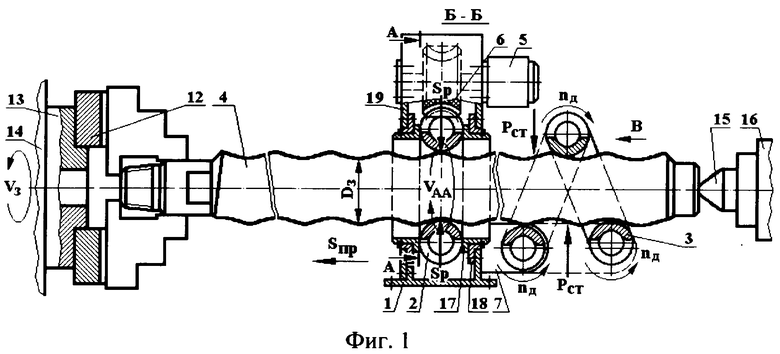

Особенности предлагаемого способа поясняются чертежами.

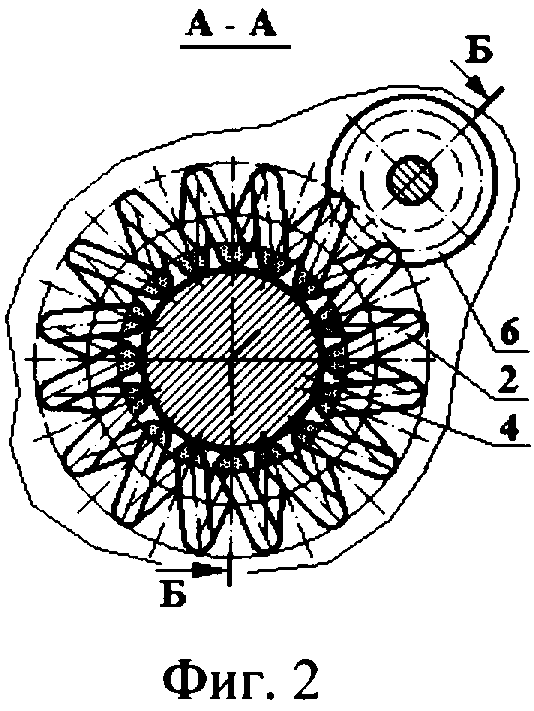

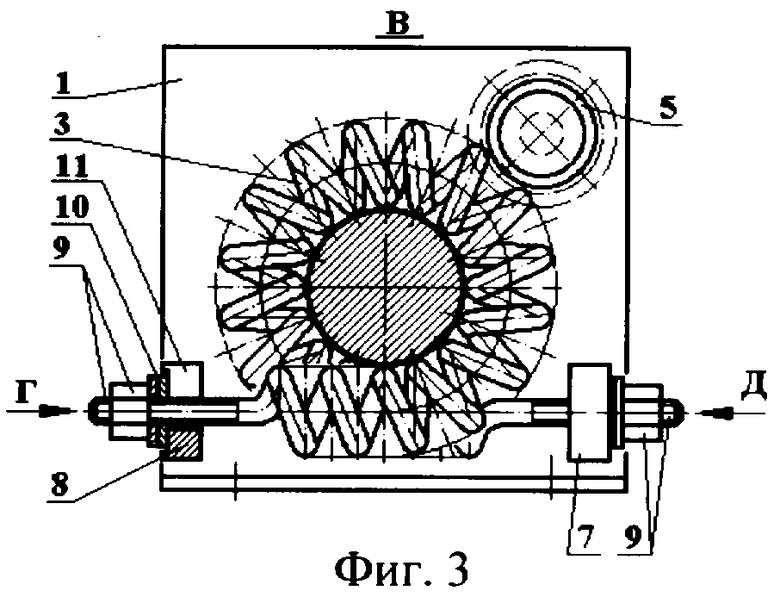

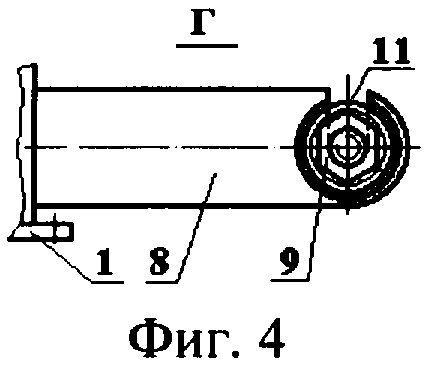

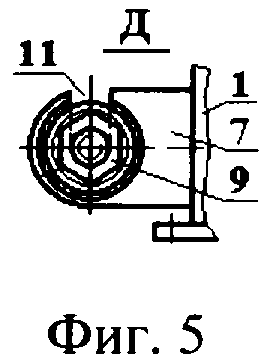

На фиг.1 показана схема абразивно-алмазной обработки с поверхностным пластическим деформированием предлагаемым комбинированным способом наружной поверхности винта винтового насоса и реализующее его шлифообкатывающее устройство, частичный продольный разрез Б-Б на фиг.2; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - общий вид В на фиг.1; на фиг.4 - вид Г на фиг.3; на фиг.5 - вид Д на фиг.3.

Предлагаемый способ служит для одновременной комбинированной абразивно-алмазной обработки и поверхностного пластического деформирования наружных поверхностей вращения заготовок типа валов и винтов с большим шагом, например винтов винтовых насосов, а также эксцентриковых валов и др. сложнопрофильных деталей.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке - Vз, вращательного движения - VAA абразивно-алмазному инструменту и движения продольной подачи - Sпр шлифообкатывающему устройству.

Предлагаемый способ реализуется шлифообкатывающим устройством, содержащим корпус 1 коробчатой формы, на котором смонтированы две пружины 2 и 3. Корпус 1 имеет сквозные отверстия в двух противоположных стенках для прохождения через него обрабатываемой заготовки 4.

Винтовая цилиндрическая пружина 2 с рабочими абразивно-алмазосодержащими элементами, которыми являются витки, выполнена в виде кольца и свободно установлена внутри корпуса 1 так, что отверстия в кольцевой пружине и в корпусе совмещены.

Винтовая цилиндрическая пружина 2 выполнена из стали круглого сечения, рабочая поверхность которой оснащена износостойкими абразивными зернами или, например, синтетическими алмазами.

Абразивно-алмазная пружина 2 охватывает обрабатываемую заготовку 4 с возможностью вращения на ней и имеет абразивно-алмазный слой, нанесенный только на внутреннюю поверхность витков кольца пружины. Внутренний диаметр кольца пружины 2 меньше диаметра Dз обрабатываемой заготовки 4 на величину двойного натяга, который обеспечивает радиальную подачу Sp абразивно-алмазных витков при шлифовании.

В виду того что процесс чистовой абразивно-алмазной обработки требует больших скоростей, устройство снабжено индивидуальным электродвигателем 5, который через шестерню 6 принудительно вращает абразивно-алмазную кольцевую пружину 2 со скоростью - VAA. Шестерня 6 изготовлена из упругого эластичного материала, например из резины, и в зацеплении с кольцом пружины 2, представляющим собой зубчатое колесо, у которого роль зубьев играют витки кольцевой пружины, позволяет передавать вращающий момент, достаточный для шлифования.

Снаружи корпуса 1 на боковой стенке с отверстием на кронштейнах 7 и 8 шарнирно с возможностью вращения относительно собственной продольной оси установлена винтовая цилиндрическая пружина 3 с деформирующими элементами. Деформирующая пружина 3 полностью охватывает обрабатываемую заготовку с центральным углом в 360°. Это исключает одностороннее воздействие деформирующего инструмента и прогиб оси при обкатывании нежестких заготовок с большими статическими нагрузками - Рст, с которыми работают традиционные обкатывающие инструменты. Концы деформирующей пружины 3 выполнены в виде прямых стержней, расположенных на продольной оси пружины, на которых нарезана резьба.

Пружина 3 установлена в разновысотных кронштейнах 7, 8 и с помощью натяжных устройств 9, создающих необходимые статические нагрузки - Рст, обеспечивается поверхностная пластическая деформация. Натяжные устройства должны быть быстродействующими, в частности, винтовые натяжные устройства, представленные на фиг.3-5, удовлетворяют этому требованию и являются наиболее простыми по конструкции. У данных винтовых натяжных устройств в качестве винтов использованы резьбовые концы пружины 3, на которые навернуты гайки с шайбами 10.

Пружина 3 установлена на кронштейнах 7 и 8 корпуса 1 шарнирно с возможностью вращения относительно собственной продольной оси. Шарнирное соединение пружины 3 с кронштейнами 7 и 8 корпуса 1 осуществляется с помощью двух шайб 10. Благодаря пазам 11, выполненным в кронштейнах 7 и 8, пружину 3 легко вручную устанавливают на свое место с охватом заготовки в 360°, как показано на фиг.1, 3.

Предлагаемое устройство крепится на суппорте токарного станка (не показан), обрабатываемая заготовка, например винт 4, закрепляется в патроне 12 шпинделя 13 передней бабки 14 и поджимается центром 15 задней бабки 16.

Осевое перемещение принудительно вращающейся абразивно-алмазной пружины 2 передается от корпуса 1 устройства через свободно вращающиеся подшипники скольжения 17, выполненные в виде бронзовых втулок, которые своими торцами контактируют с витками пружины 2. Подшипники 17 расположены во втулках 18, которые запрессованы в боковых стенках с отверстиями корпуса 1.

Установку и переустановку абразивно-алмазной пружины 2 внутри корпуса 1 производят при снятой боковой стенке 19 корпуса 1.

После того как заготовка 4 закреплена в патроне 12, устройство подводят к свободному концу заготовки и с помощью ручной продольной подачи суппорта заготовку вводят в центральное отверстие боковой стенки 19 корпуса 1 и в отверстие кольцевой пружины 2, преодолевая сопротивление последней, а затем заготовку поджимают задним центром 15, при этом деформирующая пружина 3 отсутствует. Пружину 3 легко вручную устанавливают на свое место с охватом заготовки, как показано на фиг.3, благодаря пазам 11, выполненным в кронштейнах 7 и 8.

Перед включением движения вращения заготовки Vз производят настройку деформирующей пружины 3 на необходимую статическую нагрузку - Рст, обеспечивающую поверхностную пластическую деформацию, давая натяг пружине 3, путем завертывания гаек натяжного устройства 9. Для сокращения вспомогательного времени при завертывании и отвертывании гаек натяжного устройства 9 можно воспользоваться известными пневмо- или электрогайковертами (не показаны).

В процессе работы с включением вращательного движения заготовки Vз, вращательного движения абразивно-алмазной пружины VAA и продольной подачи Sпр упругие абразивно-алмазосодержащие элементы пружины 2 своими рабочими поверхностями вступают в контакт с обрабатываемой заготовкой и осуществляют шлифование, а вслед идущие деформирующие элементы пружины 3 осуществляют поверхностную пластическую деформацию.

Обладая упругостью, абразивно-алмазосодержащие элементы пружины 2 и деформирующие элементы пружины 3 обеспечивают более эластичный прижим к обрабатываемой сложнофасонной поверхности, благодаря чему достигается более равномерное срезание слоя со сложнофасонной поверхности обработки, что весьма важно при снятии тонких слоев, и упрочнение обработанной поверхности.

Наличием упругих элементов, которыми являются абразивно-алмазосодержащая пружина 2 и деформирующая пружина 3, обеспечивается постоянное усилие шлифования и упрочнения в любой точке обрабатываемой сложнофасонной поверхности.

Контакт абразивно-алмазосодержащего инструмента с обрабатываемой поверхностью при шлифовании осуществляется большим количеством отдельных абразивных площадок, например, горообразной формы. Через свободное пространство между этими площадками легко удаляется шлифованная пыль, шлам, что почти исключает засаливаемость рабочей поверхности инструмента и увеличивается его стойкость.

При замене шайб 10 на упорные подшипники качения (не показаны) и при определенном сочетании режимов обкатывания - Vз, Sпр, Рст и усилии натяжения пружины 3 поворот nд относительно ее продольной оси осуществляется непрерывно за счет усилий обкатывания. Это дает возможность наиболее полно использовать рабочую поверхность деформирующих элементов и, тем самым, значительно повысить долговечность деформирующего инструмента.

Упругие элементы инструмента, т.е. пружины, изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А. Твердость рабочей поверхности витков из сталей HRC 62...65. Рабочая поверхность деформирующих витков пружины 3 полируется до Ra=0,08...0,16 мкм.

Производительность предлагаемого процесса абразивно-алмазной и упрочняющей обработки определяется диаметром витка пружин и диаметром проволоки, из которой изготовлены пружины. При обработке заготовок-винтов диаметр витка пружин диктуется размерами впадины винтовой поверхности, а именно диаметр витка пружин должен быть таким, чтобы он контактировал со всеми точками днища впадины в продольном сечении винта (см. фиг.1).

Шлифообкатной инструмент с большим диаметром витка пружины и диаметром проволоки позволяет вести обработку с большой продольной подачей Sпр, однако в этом случае необходимо создавать большие рабочие усилия Рст, что снижает качество поверхности. От значения допустимого рабочего усилия Рст зависят параметры деформирующей пружины.

Наиболее целесообразно шлифообкатыванием обрабатывать исходные поверхности 7...11-го квалитетов.

При шлифообкатывании практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции инструмента и т.д.

Устройство, реализующее предлагаемый способ, может работать в режиме шлифования, если не устанавливать на кронштейнах деформирующую пружину.

Шлифообкатывание следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость заготовки Vз не оказывает заметного влияния на результаты обработки обкатыванием, но влияет на процесс шлифования и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость Vз составляет 30...150 м/мин. Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Рст (Н), соответствующее максимальному пределу выносливости, определяют по формуле:

Pст=500+1,66 D2,

где D - диаметр обкатываемой поверхности заготовки, мм.

Предлагаемый способ многоэлементным абразивно-алмазным и деформирующим пружинными инструментами обеспечивает постоянное усилие контакта абразивно-алмазных и деформирующих элементов с обрабатываемой поверхностью и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Смазывающе-охлаждающей жидкостью при шлифообкатывании служит сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500 (см. фиг.1), который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘27-0,05 мм, эксцентриситеты - 1,65 мм, 3,3 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,2 мм. Обработка проводилась на токарно-винторезном станке мод. 16К20 с помощью шлифообкатывающего устройства с абразивно-алмазной и деформирующей пружинами. Пружина для шлифования была выполнена в виде кольца и имела алмазный слой на внутренней поверхности кольца пружины, диаметр витков - 18 мм, из проволоки диаметром 5 мм, толщина алмазоносного слоя 1,0 мм, содержание алмазов при 100%-ной концентрации - 56 карат, на каучукосодержащей связке (аналог - алмазная бесконечная бесшовная лента АЛШБ, используемая на базовом предприятии). Деформирующая пружина была выполнена из проволоки диаметром 5 мм с диаметром витков 18 мм. Рабочая поверхность деформирующих витков пружины полировалась до Ra=0,08...0,16 мкм.

Устройство закреплялось на суппорте станка. Смазочно-охлаждающая жидкость - сульфофрезол. Окружная скорость заготовки - Vз=21 м/мин (0,35 м/с), nз=250 об/мин, скорость абразивно-алмазной обработки - VAA=5 м/с, nАА=1600 об/мин при встречном направлении движений вращения заготовки и абразивно-алмазной пружины, продольная подача Sпр=0,25 мм/об, требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=15,5 мин (против Тм баз=106,5 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки с последующим полированием алмазной лентой на токарном станке 1К62 и обкатыванием традиционным шариковым обкатником на АО "Ливгидромаш"). В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повысился до Ra=0,4 мкм при исходном значении Ra=3,2 мкм. Твердость поверхности увеличилась на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигли на поверхности 400...800 МПа.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Предлагаемый способ расширяет технологические возможности процессов абразивно-алмазной обработки и поверхностной пластической деформации, улучшает параметры шероховатости обработанной поверхности благодаря последовательным действиям большого количества абразивно-алмазных и деформирующих элементов, повышает производительность обработки за счет увеличения пятна контакта этих элементов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, снижает себестоимость процесса и удешевляет изготовление инструмента благодаря компактности и простоте его конструкции, позволяет обрабатывать сложнофасонные тела вращения и нейтрализовать биения поверхности заготовки, которые отрицательно сказываются на качестве обработки, разгружает узлы технологической системы: станок - приспособление - инструмент - заготовка от односторонне приложенного усилия особенно при обработки нежестких заготовок.

Источники информации

1. Патент Германии №665083, кл. 67 с.1, 1940.

2. А.с. СССР №852528, М. Кл3, В24D 7/06. Абразивно-алмазный инструмент. Федосеев Л.А. 2420368/25-08, 09.11.76; 07.08.81. Бюл. №29 - прототип.

3. RU 2239544 C1, В24В 39/00. Комбинированное устройство для шлифообкатывания. 10.11.2004 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325263C1 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| АБРАЗИВНО-АЛМАЗНЫЙ ПРУЖИННЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2325258C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ ПРУЖИННЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2318647C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324585C1 |

| СПОСОБ ОБРАБОТКИ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2329133C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

Изобретение относится к технологии машиностроения, а именно к способам абразивно-алмазной обработки и поверхностного пластического деформирования. Сообщают вращательное движение заготовке и продольную подачу и вращательное движение шлифообкатывающему устройству. Используют шлифообкатывающее устройство, содержащее рабочие абразивно-алмазосодержащие элементы для обработки заготовки с натягом в виде витков свернутой в кольцо винтовой пружины, на внутренней поверхности которого нанесен абразивно-алмазный слой, и винтовую цилиндрическую пружину с деформирующими элементами. Винтовая цилиндрическая пружина с деформирующими элементами установлена посредством натяжных устройств и шарнирно с возможностью вращения относительно ее продольной оси. Упомянутые винтовая цилиндрическая пружина с деформирующими элементами и свернутая в кольцо винтовая пружина охватывают заготовку. Кольцо винтовой пружины имеет внутренний диаметр, меньший диаметра обрабатываемой заготовки на величину двойного натяга для обеспечения радиальной подачи ее витков. С помощью натяжных устройств производят настройку винтовой цилиндрической пружины с деформирующими элементами на статическую нагрузку, обеспечивающую поверхностную пластическую деформацию, и осуществляют принудительное вращение свернутой в кольцо винтовой пружины. В результате расширяются технологические возможности, снижается себестоимость устройства и упрощается его конструкция. 5 ил.

Способ шлифообкатывания, включающий сообщение вращательного движения заготовке и продольной подачи и вращательного движения шлифообкатывающему устройству, отличающийся тем, что используют шлифообкатывающее устройство, содержащее рабочие абразивно-алмазосодержащие элементы для обработки заготовки с натягом в виде витков, свернутой в кольцо винтовой пружины, на внутренней поверхности которого нанесен абразивно-алмазный слой и винтовую цилиндрическую пружину с деформирующими элементами, установленную посредством натяжных устройств и шарнирно с возможностью вращения относительно ее продольной оси, упомянутые винтовая цилиндрическая пружина с деформирующими элементами и свернутая в кольцо винтовая пружина охватывают заготовку, причем последняя выполнена с внутренним диаметром, меньшим диаметра обрабатываемой заготовки на величину двойного натяга для обеспечения радиальной подачи ее витков, при этом с помощью натяжных устройств производят настройку винтовой цилиндрической пружины с деформирующими элементами на статическую нагрузку, обеспечивающую поверхностную пластическую деформацию и осуществляют принудительное вращение от индивидуального электродвигателя посредством шестерни свернутой в кольцо винтовой пружины.

| ШЛИФОУПРОЧНЯЮЩИЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239544C1 |

| Комбинированный инструмент | 1984 |

|

SU1404312A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ и УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 0 |

|

SU218681A1 |

| US 4367576 A1, 11.01.1983. | |||

Авторы

Даты

2008-05-27—Публикация

2006-09-13—Подача