Изобретение относится к технологии машиностроения, в частности к комбинированным способам алмазно-абразивной и отделочно-упрочняющей обработки заготовок из сталей и сплавов поверхностным пластическим деформированием с деформирующими элементами в виде витков кольцевой пружины.

Известен способ и комбинированный инструмент, содержащий шлифовальный круг с устройством его крепления на оправке и соосно установленный с ним цилиндрический корпус, в замкнутом ручье которого размещены рядом друг с другом деформирующие элементы, причем шлифовальный круг состоит из отдельных алмазно-абразивных брусков, закрепленных на наружной поверхности торообразной упругой оболочки, при этом восстановление изношенного наружного диаметра круга осуществляют за счет подачи сжатого воздуха в упругую оболочку из условия расположения его рабочей поверхности в одной касательной плоскости с деформирующими элементами, кроме того, для придания большей жесткости торообразной упругой оболочки внутренняя поверхность ее разделена перегородкой на отсеки, сообщающиеся между собой [1, 2].

Недостатками известного способа и инструмента являются низкая производительность из-за малого точечного пятна контакта деформирующих элементов, например шариков, с обрабатываемой поверхностью, сложность конструкции шлифовального круга, заключающаяся в том, что используется сжатый воздух и упругая оболочка, а также сложность сборки и настройки, ведущие к нестабильному качеству обработанной поверхности.

Задачей изобретения является расширение технологических возможностей, неоднократное приведение рабочей поверхности многоэлементного выглаживающего круга в одну касательную плоскость с шлифовальным кругом до полного износа алмазно-абразивного слоя, обеспечение шлифования до и после поверхностного пластического деформирования, а также повышение параметра шероховатости обработанной поверхности, увеличение ее твердости на значительную глубину благодаря упрочняющему действию за счет периодического, совмещенного и последовательного воздействия на обрабатываемую поверхность абразива и деформирующих элементов, увеличение производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, длительности работы и срока службы инструмента за счет быстрого восстановления наружного диаметра деформирующей части инструмента, а также удешевление изготовления инструмента и снижение себестоимости процесса алмазно-абразивного упрочнения.

Поставленная задача решается с помощью предлагаемого способа комбинированной чистовой и упрочняющей обработки, включающего алмазно-абразивную обработку и одновременное поверхностное пластическое деформирование заготовки комбинированным инструментом в виде оправки, на которой соосно устанавливают алмазно-абразивный круг с устройством его крепления на оправке и деформирующие элементы, причем на торце оправки, выполненной с радиальными выступами, закрепляют сектора с выступами, используют деформирующие элементы в виде витков свернутой в кольцо стальной винтовой цилиндрической пружины из проволоки круглого сечения, которое устанавливают с натягом на периферийной поверхности секторов, витки пружины располагают и закрепляют в пазах, имеющих форму и размеры, ответные виткам пружины, глубину - не менее диаметра проволоки пружины и выполненных на периферийной поверхности диска под острым углом к продольной оси инструмента, который равен углу наклона витков пружины, упомянутые сектора закрепляют оправке из условия расположения наружных поверхностей деформирующих элементов в одной касательной плоскости с рабочей режущей периферийной поверхностью алмазно-абразивного круга и осуществляют наладку комбинированного инструмента путем радиального перемещения секторов, выступы которых входят в радиальные пазы оправки, и центрирования их осевым перемещением конуса, расположенного на продольной оси оправки.

Особенности способа поясняются чертежами.

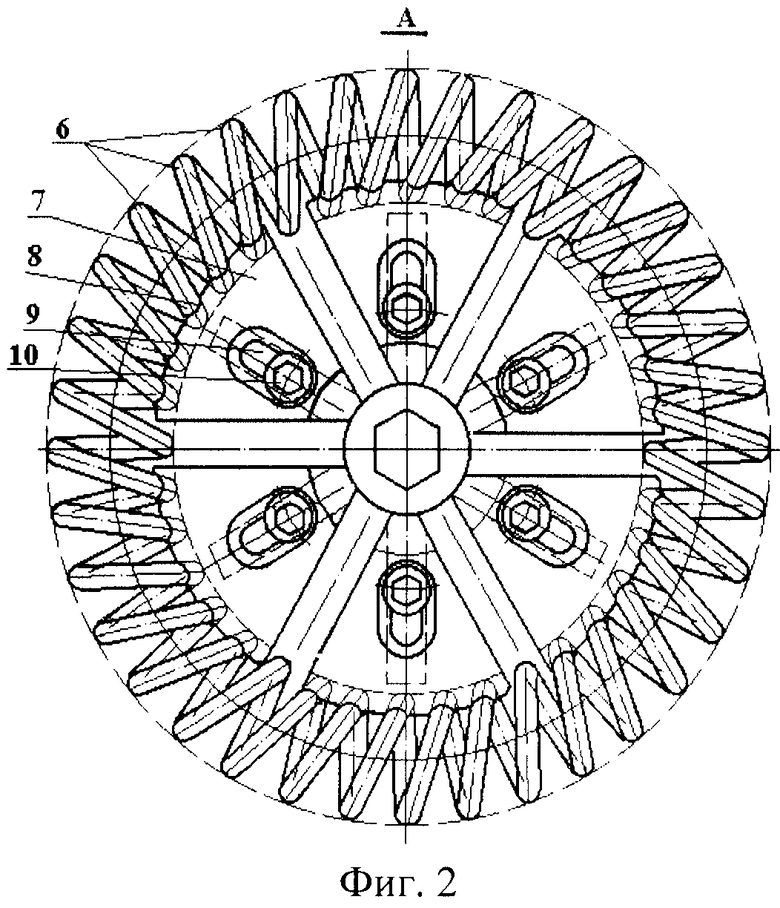

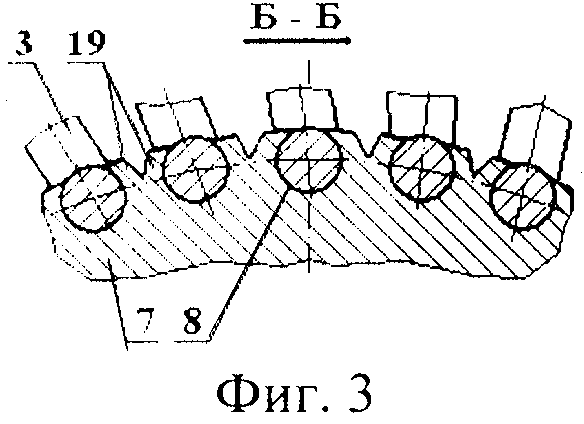

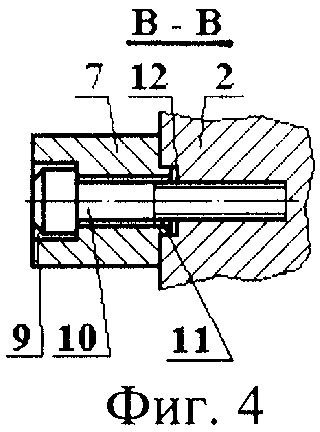

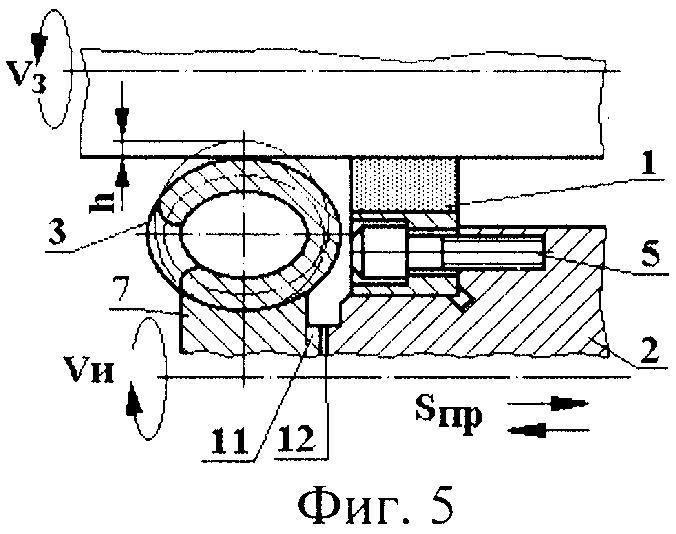

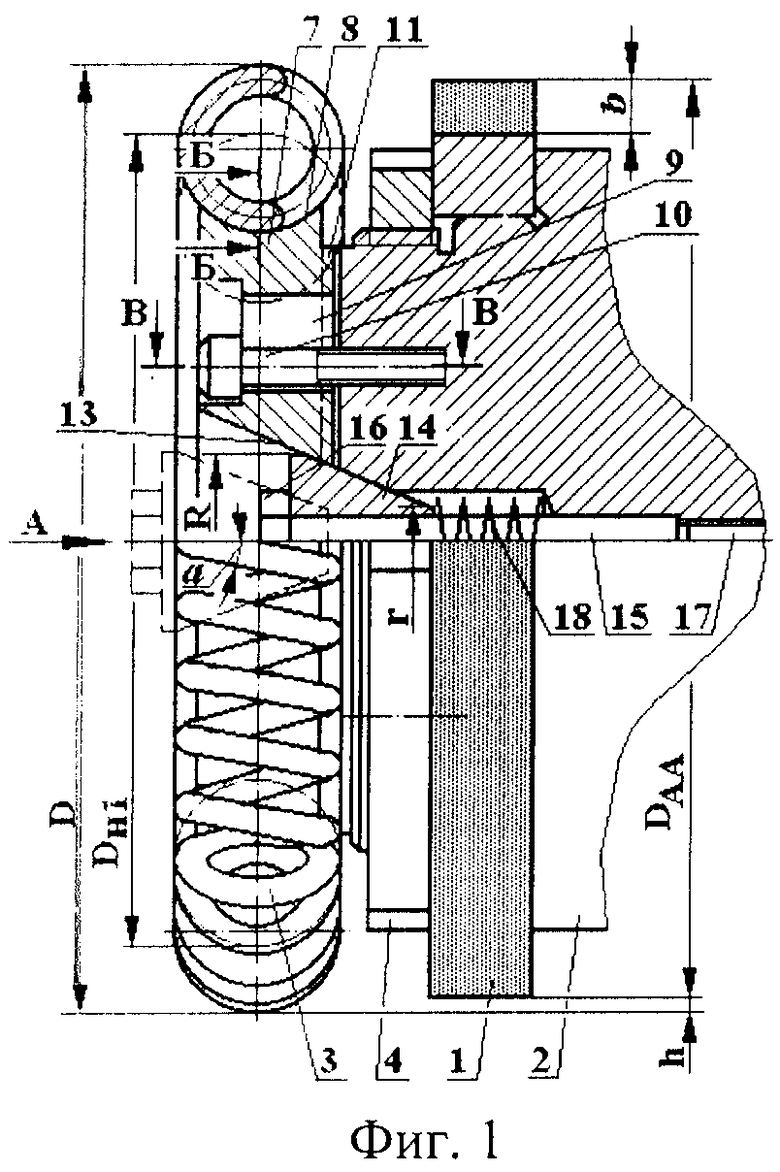

На фиг.1 показан комбинированный инструмент с деформирующими элементами в виде витков кольцевой пружины и алмазного круга типа 1А1 по ГОСТ 16167-80 с расточенным отверстием, реализующий предлагаемый способ, частичный продольный разрез; на фиг.2 - общий вид с торца по А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - схема процесса комбинированной обработки поверхностным пластическим деформированием витками пружины и алмазно-абразивным кругом наружной поверхности вала, а также второй вариант крепления алмазного круга.

Предлагаемый комбинированный способ предназначен для отделочной чистовой обработки поверхностей деталей машин абразивом и поверхностным пластическим деформированием.

Обработку выполняют на токарных, шлифовальных и фрезерных станках; при обработке, например, вала ему сообщают вращательное движение Vз, а инструменту - вращательное Vи и движение продольной подачи Sпр.

Инструмент, реализующий способ, содержит алмазно-абразивный круг 1 с устройством его крепления на оправке 2 и соосно установленные с ним деформирующие элементы 3. Абразивный круг, взятый, например, в виде алмазного круга типа 1А1 по ГОСТ 16167-80 с предварительно расточенным отверстием, установлен на оправке 2 на специальной шейке и закреплен гайкой 4. С целью приблизить в продольном направлении алмазно-абразивный круг 1 к деформирующим элементам 3, т.е. компактности инструмента в целом, разработан второй вариант конструкции крепления (см. фиг.5), где круг закреплен в потай винтами 5 с цилиндрической головкой и шестигранным углублением под ключ (ГОСТ 11738-72).

Деформирующие элементы 3 являются витками из стали круглого сечения винтовой цилиндрической пружины 6, свернутой в кольцо, которое установлено с натягом на периферийной поверхности секторов 7. Витки расположены и закреплены в пазах 8, выполненных под острым углом α к продольной оси инструмента, равным углу наклона витков пружины 6, а форма и размеры пазов 8 являются ответными форме и размерам витков пружины 6, свернутой в кольцо. Глубина пазов 8 выполнена не менее диаметра проволоки пружины 6.

Сектора 7 закреплены на торце оправки 2 из условия расположения наружных поверхностей деформирующих элементов 3 в одной касательной плоскости с рабочей режущей периферийной поверхностью алмазно-абразивного круга 1. Ввиду того что алмазно-абразивный круг 1 изнашивается и наружный диаметр его уменьшается, сектора 7 закреплены на торце оправки 2 не жестко, а с возможностью радиального перемещения. Для этого сектора 7 имеют:

- радиальные пазы 9, в которых расположены крепежные винты 10;

- выступы 11, входящие в радиальные пазы 12, расположенные на торце оправки 2, благодаря которым сектора 7 перемещаются при сближении строго радиально;

- внутренние коническое торцы 13, которыми сектора контактируют с центрирующим подвижным конусом 14.

Конус 14 расположен на продольной оси оправки 2, предназначен для центрирования секторов 7 при их радиальном перемещении при очередной наладке и имеет возможность осевого перемещения. Конус 14 выполнен полым и установлен на оси 15, изготовленной в виде болта и имеющей с одного конца шестигранную головку 16 под ключ, а с другого - резьбовую поверхность 17. Для продольного перемещения конуса 14 при выкручивании оси 15 из оправки 2 служит пружина сжатия 18. Конус 14 выполнен усеченным с перепадом радиусов R и r оснований, равным толщине алмазно-абразивного слоя b на круге:

R-r=b.

Винтовая цилиндрическая пружина 6, свернутая в кольцо, установлена с натягом на периферийной поверхности секторов 7, при этом некоторые витки, расположенные против зазоров между секторами, не будут опираться на сегменты. Закрепление витков может быть осуществлено чеканкой 19, как показано на фиг.3. В этом случае возможен поворот витка, находящегося в контакте с обрабатываемой заготовкой, относительно точки закрепления, который вызывает соударение витков и ведет к нестабильной обработке.

Жесткое закрепление витков в пазах секторов, например, с помощью сварки, предпочтительнее и позволяет получать стабильное качество обработки.

Сущность процесса заключается в том, что при работе комбинированного инструмента деформирующие элементы устанавливаются с некоторым натягом h относительно обрабатываемой заготовки, одновременно с этим алмазно-абразивный круг устанавливается на глубину снимаемого припуска.

Благодаря натягу h наружная часть витка, контактирующая с заготовкой, смещается в радиальном направлении, и виток из цилиндрического превращается в эллипс (см. фиг.5). Комбинирующий инструмент вращается с высокой скоростью Vи, требуемой алмазно-абразивной частью (Vи=30...35 м/с). Деформирующие элементы при этом оказывают выглаживающее действие с нанесением на поверхности заготовки многочисленных ударов, пластически деформируя ее.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение или растачивание поверхностей с шероховатостью Ra=3,2 мкм.

Шлифовально-упрочняющую обработку применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы инструмента, т.е. витки пружины, изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Условия обработки, такие как твердость поверхностного слоя, глубина наклепа и шероховатость поверхности, зависят от силы упрочнения и числа упрочняюще-деформирующих элементов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости инструмента, натяга h, размера витков, их числа в диске, частоты вращения заготовки, величины подачи на один оборот заготовки и числа проходов.

По мере износа и уменьшения наружного диаметра алмазно-абразивного круга, а также соблюдения условия расположения наружных поверхностей деформирующих элементов 3 в одной касательной плоскости с рабочей режущей периферийной поверхностью алмазно-абразивного круга 1 натяг h будет увеличиваться. При достижении h величины максимально допустимой, которая определяется экспериментально для каждого конкретного инструмента, производят наладку. Для этого отпускают крепежные винты 10 и вывинчивают ось 15, при этом центрирующий конус 14 под действием пружины 18 переместится влево (согласно фиг.1), а сектора 7 под действием кольцевой пружины 6 радиально переместятся к центру, таким образом, восстановится первоначальный натяг h выглаживающей части инструмента и деформирующие витки кольцевой пружины 6 окажутся на меньшем наружном диаметре.

Переход деформирующих витков 3 кольцевой пружины 6 на меньший диаметр Dн1 внесет некоторую погрешность в расположение витков. Так как в новом инструменте наружные поверхности витков пружины расположены на секторах на определенном первоначальном диаметре D, который не меняется при наладках, то погрешность k расположения витков будет определена по формуле:

k=(D-Dн1)/2.

Чтобы уменьшить погрешности k, необходимо первоначальный диаметр D принять равным (DАА-b), т.е.:

D=(DAA-b),

где DАА - первоначальный диаметр нового алмазно-абразивного круга;

b - толщина алмазно-абразивного слоя на круге.

Погрешность k расположения витков на окружности благодаря гибким упругим свойствам пружинной деформирующей части инструмента существенно дестабилизировать обработку не будет.

Пример. На круглошлифовальном станке модели ЗM131 проводилась чистовая обработка валов по предлагаемому способу инструментом, у которого в качестве алмазно-абразивной части использован алмазный круг типа 1A1 по ГОСТ 16167-80 с расточенным отверстием, деформирующим элементом являлась пружина из термообработанной стали марки 65Г, изготовленная из проволоки диаметром 2 мм. Диаметр пружины - 25 мм, число витков - 32 при шаге 10 мм. Рабочая поверхность витков пружины полировалась до Ra=0,08...0,16 мкм. На наружной поверхности секторов выполнены пазы для размещения витков пружины. Для уменьшения вибрации и дисбаланса осуществлялась балансировка инструмента в сборе с пружиной. Натяг пружинной части инструмента осуществлялся вне станка в результате радиального поперечного перемещения секторов на 0,5...1,0 мм больше рабочего диаметра круга DAA.

Обработке подвергались цилиндрические валики диаметром 40 мм и длиной 110 мм, изготовленные из стали 45, закаленной до твердости HRC 40...42. Перед отделочно-упрочняющей обработкой заготовки предварительно обтачивались до обеспечения Ra=3...4 мкм.

После обработки предлагаемым инструментом шероховатость поверхности измерялась на профилографе - профилометре, а микротвердость - на приборе ПМТ-3.

Экспериментально установлено, что при режимах обработки: Vи=30 м/с, VЗ=35 м/мин, Sпр=0,075...0,3 мм/об, необходимая шероховатость Ra=0,16...0,32 мкм, точность и микротвердость Нμ=2600...2950 МПа поверхности были достигнуты в 1,9-2 раза быстрее. Эти данные согласуются с работой [3].

Предлагаемый способ расширяет технологические возможности, неоднократное приведение рабочей поверхности многоэлементного выглаживающего круга в одну касательную плоскость с шлифовальным кругом позволяет эксплуатировать до полного износа алмазно-абразивный слой, обеспечивает шлифование как перед поверхностным пластическим деформированием, так и после него, повышает параметры шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину благодаря выглаживающему действию за счет периодического, совмещенного и последовательного воздействия на обрабатываемую поверхность абразива и деформирующих элементов, увеличивает производительность за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, длительность работы и срок службы инструмента за счет быстрого восстановления наружного диаметра деформирующей части инструмента, а также сокращает расходы на изготовление инструмента и снижает себестоимость процесса алмазно-абразивно-выглаживающей обработки.

Источники информации

1. Патент 2239545, МПК7 В24D 17/00, В24В 39/02. Комбинированный инструмент. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Фомин Д.С, Юричев И.А. Заявка №2003130477, 15.10.2003, 10.11.2004. Бюл. №31.

2. Патент 2239537, МПК7 В24В 1/00, 39/02; В24D 17/00. Способ комбинированной чистовой обработки. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Фомин Д.С, Юричев И.А. Заявка №2003131124, 22.10.2003, 10.11.2004. Бюл.№31.

3. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом. - М., 1991. 56 с., 26 ил. (Машиностроительное Производство. Сер. Прогрессивные технол. Процессы в машиностроении: Обзорн. информ. / ВНИИТЭМР. Вып.5).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347669C1 |

| ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347668C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325263C1 |

| СПОСОБ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325264C1 |

| НАКЛЕПЫВАЮЩИЙ ИНСТРУМЕНТ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2294824C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТОМ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297315C1 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

Изобретение относится к технологии машиностроения, а именно к комбинированным способам алмазно-абразивной и отделочно-упрочняющей обработки заготовок из сталей и сплавов поверхностным пластическим деформированием. Способ включает алмазно-абразивную обработку и одновременное поверхностное пластическое деформирование заготовки комбинированным инструментом. Комбинированный инструмент выполняют в виде оправки, на которой соосно устанавливают алмазно-абразивный круг и деформирующие элементы в виде витков свернутой в кольцо стальной винтовой цилиндрической пружины из проволоки круглого сечения. На торце оправки, выполненной с радиальными выступами, закрепляют сектора. Свернутую в кольцо пружину устанавливают с натягом на периферийной поверхности секторов. Витки пружины располагают и закрепляют в пазах, имеющих форму и размеры, ответные виткам пружины. Упомянутые сектора закрепляют на оправке из условия расположения наружных поверхностей деформирующих элементов в одной касательной плоскости с рабочей режущей периферийной поверхностью алмазно-абразивного круга. Осуществляют наладку комбинированного инструмента путем радиального перемещения секторов. В результате расширяются технологические возможности, увеличивается производительность, повышается твердость обработанной поверхности и снижается себестоимость процесса алмазно-абразивного упрочнения. 5 ил.

Способ комбинированной чистовой и упрочняющей обработки, включающий алмазно-абразивную обработку и одновременное поверхностное пластическое деформирование заготовки комбинированным инструментом в виде оправки, на которой соосно устанавливают алмазно-абразивный круг с устройством его крепления на оправке и деформирующие элементы, отличающийся тем, что на торце оправки, выполненной с радиальными выступами, закрепляют сектора с выступами, используют деформирующие элементы в виде витков свернутой в кольцо стальной винтовой цилиндрической пружины из проволоки круглого сечения, которое устанавливают с натягом на периферийной поверхности секторов, витки пружины располагают и закрепляют в пазах, имеющих форму и размеры, ответные виткам пружины, глубину не менее диаметра проволоки пружины, и выполненных на периферийной поверхности диска под острым углом к продольной оси инструмента, который равен углу наклона витков пружины, упомянутые сектора закрепляют на оправке из условия расположения наружных поверхностей деформирующих элементов в одной касательной плоскости с рабочей режущей периферийной поверхностью алмазно-абразивного круга, и осуществляют наладку комбинированного инструмента путем радиального перемещения секторов, выступы которых входят в радиальные пазы оправки, и центрирования их осевым перемещением конуса, расположенного на продольной оси оправки.

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239545C1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2007-07-27—Публикация

2005-11-02—Подача