Изобретение относится к технологии машиностроения, в частности к отделочной обработке поверхностным пластическим деформированием (ППД) заготовок винтов и др. деталей типа валов из сталей и сплавов многоэлементным деформирующим инструментом в виде винтовой пружины.

Известен способ обкатывания инструментом, содержащим корпус, по периферии которого в пазах жестко закреплены упругие рабочие деформирующие элементы, выполненные в виде витков, принадлежащие винтовой пружине [1].

Недостатками известного способа являются: узкие технологические возможности, низкая производительность применительно к чистовой, отделочной обработке винтов и др. деталей типа валов из-за малого пятна контакта рабочих элементов с обрабатываемой поверхностью, а также низкое качество обработки.

Известен способ динамического упрочнения поверхностным пластическим деформированием вращающимся пружинным инструментом, у которого на наружной поверхности дисковой державки закреплена свернутая в кольцо цилиндрическая пружина [2]. Отдельные витки пружины при рабочем вращении державки инструмента играют роль деформирующих элементов, которые взаимодействуют с обрабатываемой поверхностью вращающейся заготовки, установленной на токарно-винторезном станке.

Недостатками известного способа являются: узкие технологические возможности, которые не позволяют обрабатывать фасонные поверхности с малыми радиусами кривизны и низкая производительность из-за небольшого количества деформирующих элементов, а также упрочнение на незначительную глубину из-за того, что каплевидный контакт деформирующего элемента с заготовкой расположен продольно и незначительной протяженности.

Задачей изобретения является расширение технологических возможностей, заключающихся в улучшении параметра шероховатости обработанной поверхности, благодаря последовательным действиям большого количества деформирующих элементов, в повышении производительности за счет увеличения пятна контакта этих элементов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, в снижении себестоимости процесса и удешевлении изготовления инструмента благодаря компактности и простоте конструкции, в возможности обрабатывать сложнофасонные тела вращения и нейтрализовать биение поверхности заготовки, которое отрицательно сказываются на качестве обработки, в разгрузке узлов технологической системы: станок - приспособление - инструмент - заготовка от односторонне приложенного усилия особенно при обработке нежестких заготовок.

Поставленная задача решается предлагаемым способом обработки охватывающей пружиной, включающим введение заготовки в устройство, сообщение вращательного движения заготовке и продольной подачи устройству для обработки заготовки с натягом, при этом используют устройство, содержащее рабочие деформирующие элементы в виде витков винтовой пружины, храповой механизм, рукоятку и корпус с неподвижной крышкой, в которой жестко закреплен один конец винтовой пружины и вращающейся крышкой, в которой подвижно установлен другой конец винтовой пружины, обеспечивающей посредством рукоятки и храпового механизма закручивание винтовой пружины для приведения ее в рабочее состояние и раскручивание винтовой пружины для ввода заготовки в устройство перед обработкой или вывода заготовки после обработки, при этом обеспечивают радиальную подачу рабочих деформирующих элементов путем осуществления схватывания обрабатываемой заготовки витками винтовой цилиндрической пружины, внутренний диаметр витков которой меньше диаметра обрабатываемой заготовки на величину двойного натяга, а введение заготовки в устройство осуществляют путем ее введения в отверстия витков винтовой пружины с обеспечением контакта внутренней поверхности последних с заготовкой.

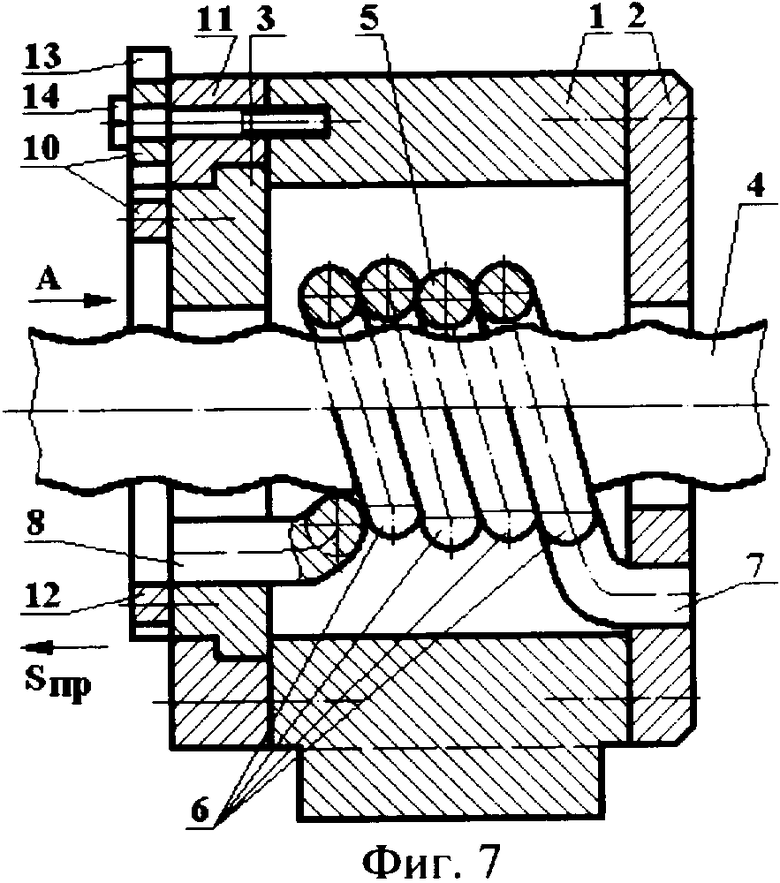

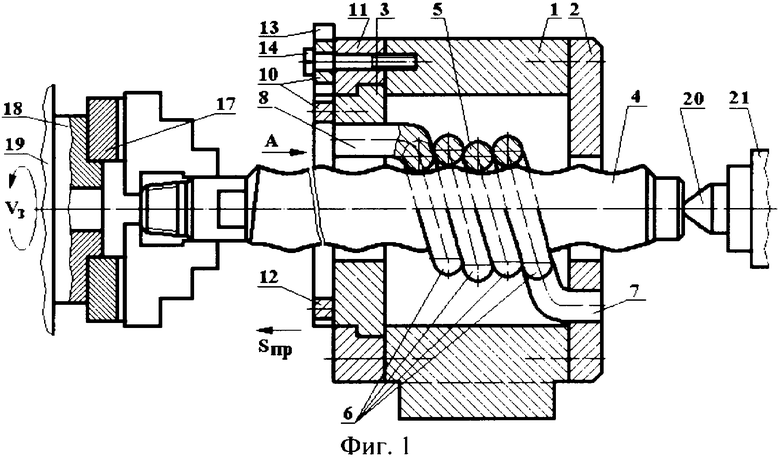

Особенности способа поясняются чертежами.

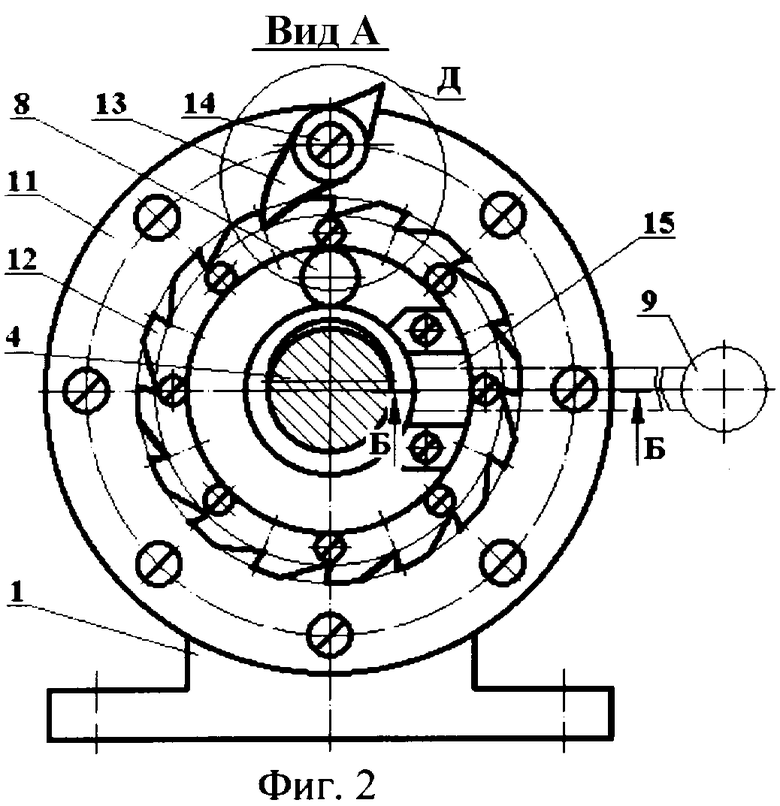

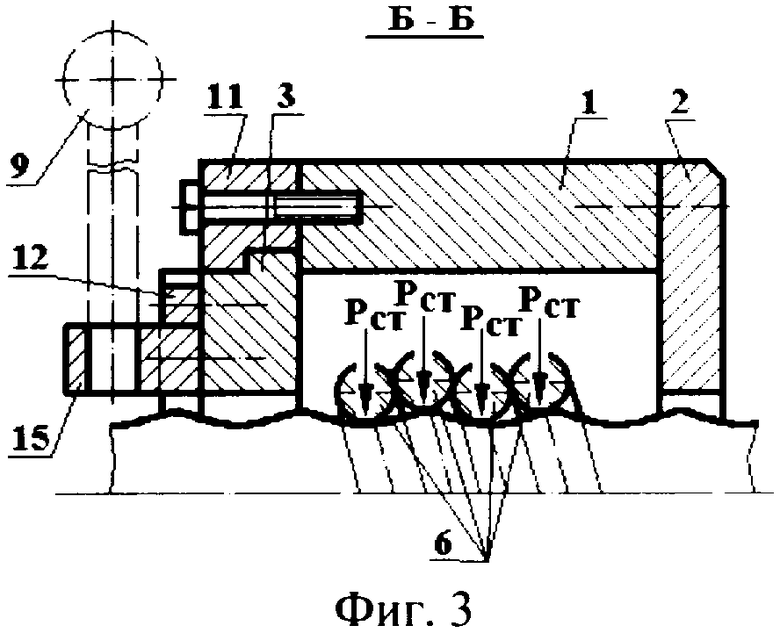

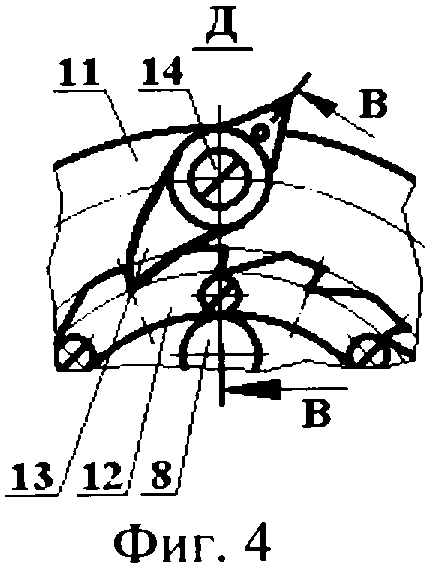

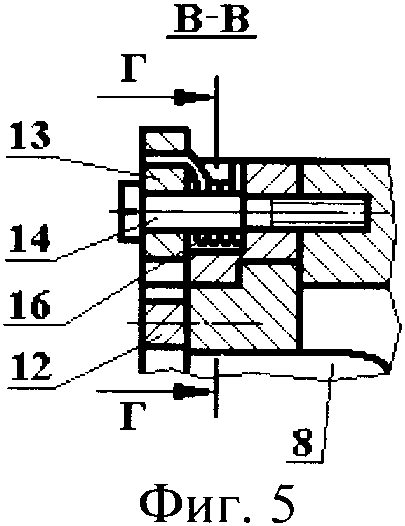

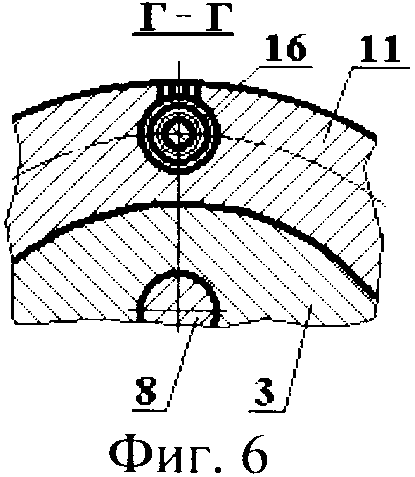

На фиг.1 показана схема процесса обработки ППД наружной поверхности винта винтового насоса, который реализуется устройством для ППД, частичный продольный разрез; на фиг.2 - вид слева по А на фиг.1; на фиг.3 - сечение Б-Б на фиг.2; на фиг.4 - элемент Д на фиг.2; на фиг.5 - сечение В-В на фиг 4; на фиг.6 - сечение Г-Г на фиг.5; на фиг.7 - раскрученное положение пружины, при котором выводится после обработки заготовка или вводится заготовка для обработки.

Предлагаемый способ служит для обработки ППД наружных поверхностей вращения заготовок типа валов и винтов с большим шагом, например винтов винтовых насосов, а также эксцентриковых валов и др. сложнопрофильных деталей.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке - Vз и движение продольной подачи - Sпр устройству.

Устройство для ППД содержит корпус 1 в виде обечайки, имеющей основание, которым оно устанавливается и закрепляется, например, на суппорте токарного станка. Боковые стороны корпуса 1 закрыты крышками 2 и 3, которые имеют центральные отверстия для свободного прохождения обрабатываемой заготовки 4.

Внутри корпуса 1 расположены рабочие деформирующие элементы 5, выполненные в виде витков винтовой пружины 6. Пружина изготовлена таким образом, что внутренний диаметр витков 5 пружины 6 меньше диаметра обрабатываемой заготовки 4 на величину двойного натяга, который обеспечивает радиальную подачу и радиальное усилие РСТ, необходимое для ППД.

Перед началом обработки заготовка 4 вводится в отверстия витков 5 пружины 6, так что витки внутренней поверхностью контактируют с наружной поверхностью заготовки, охватывая ее. Один конец 7 пружины 6 закреплен в неподвижной крышке 2 жестко, а другой конец 8 установлен во вращающейся крышке 3 подвижно с возможностью закручивания и раскручивания пружины 6 с помощью рукоятки 9 и храпового механизма 10, которые закреплены на крышке 3.

Подвижная, имеющая возможность вращаться относительно центральной продольной оси, крышка 3 закреплена на корпусе 1 с помощью кольца 11. На наружной поверхности торца подвижной крышки 3 расположено храповое колесо 12, а храповик 13 шарнирно закреплен с помощью винта 14 на корпусе 1. Вращение подвижной крышки 3 осуществляется с помощью рукоятки 9, которая установлена в кронштейне 15 и для удобства работы может быть съемной. Для постоянного контакта храповика 13 с храповым колесом 12 на винте 14 установлена пружина 16, один конец которой закреплен в пазу кольца 11, а другой конец закреплен на храповике 13.

Деформирующая пружина 6 полностью охватывает обрабатываемую заготовку. Это исключает одностороннее воздействие деформирующего элемента и прогиб оси при ППД нежестких заготовок с большими статическими нагрузками - Рст, с которыми работают традиционные деформирующие элементы.

Необходимая статическая нагрузка - Рст, обеспечивающая поверхностную пластическую деформацию, создается конструкцией пружины 6, обладающей упругостью и благодаря тому, что внутренний диаметр витков 5 меньше диаметра обрабатываемой заготовки 4 на величину двойного натяга.

Устройство крепится, например, на суппорте токарного станка (не показан), обрабатываемая заготовка, например винт 4, закрепляется в патроне 17 шпинделя 18 передней бабки 19 и поджимается центром 20 задней бабки 21.

После того как заготовка 4 закреплена в патроне 17, устройство подводят к свободному концу заготовки и с помощью ручной продольной подачи суппорта заготовку вводят устройство, в отверстия крышек 2 и 3, а также в отверстия витков 5 пружины 6, преодолевая сопротивление последней, а затем заготовку поджимают задним центром 20. Легкость ввода заготовки 4 в отверстия витков 5 пружины 6 обеспечивается тем, что пружина 6 раскручена (см. фиг.7) рукояткой 9 и внутренние диаметры витков 5 равны или больше наружного диаметра заготовки 4.

Перед включением движения вращения Vз заготовки производят настройку на необходимую статическую нагрузку - Рст, обеспечивающую поверхностную пластическую деформацию, путем вращения рукоятки 9 и закручивания деформирующей пружины 6, давая натяг виткам пружины.

В процессе работы с включением вращательного движения заготовки Vз и продольной подачи Sпр упругие деформирующие элементы пружины 6 осуществляют поверхностную пластическую деформацию.

Обладая упругостью деформирующие элементы пружины 6 обеспечивают более эластичный прижим к обрабатываемой сложнофасонной поверхности, благодаря чему достигается более равномерное упрочнение обрабатываемой поверхности.

Наличие упругого элемента, которым является деформирующая пружина 6, обеспечивает постоянное усилие упрочнения в любой точке обрабатываемой сложнофасонной поверхности.

Предлагаемый способ и устройство дают возможность наиболее полно использовать рабочую поверхность деформирующих элементов и, тем самым, значительно повысить долговечность инструмента.

Упругие элементы инструмента, т.е. пружина, изготовляется из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А. Твердость рабочей поверхности витков из сталей HRC 62...65. Рабочая поверхность деформирующих витков пружины 6 полируется до Ra=0,08...0,16 мкм. Пружина 6 может быть навита с малым шагом, равным диаметру проволоки, из которой изготовлена пружина, а также с большим шагом, позволяющим лучшему проникновению смазывающе-охлаждающей жидкости в зону контакта.

Производительность процесса упрочняющей обработки определяется диаметром проволоки, из которой изготовлена пружина. При обработке заготовок винтов диаметр витка пружины диктуется размерами впадины винтовой поверхности, а именно диаметр витка пружины должен быть таким, чтобы он контактировал со всеми точками днища впадины в продольном сечении винта (см. фиг.1).

Устройство с большим диаметром проволоки позволяет вести обработку с большой продольной подачей Sпр, однако в этом случае необходимо создавать большие рабочие усилия Рст, что снижает качество поверхности. От значения допустимого рабочего усилия Рст зависят параметры деформирующей пружины.

Наиболее целесообразно обрабатывать ППД исходные поверхности 7...11-го квалитетов.

При обработке предлагаемым способом практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции устройства и т.д.

ППД предлагаемым способом следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость заготовки Vз не оказывает заметного влияния на результаты обработки ППД и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость Vз составляет 30...50 м/мин. Значение усилия ППД выбирают в зависимости от цели обработки. Оптимальное усилие Рст (Н), соответствующее максимальному пределу выносливости, определяют по формуле:

Рст=500+1,66 D2,

где D - диаметр обкатываемой поверхности заготовки, мм.

Предлагаемый способ, реализуемый многоэлементным деформирующим устройством, обеспечивает постоянное усилие контакта деформирующих элементов с обрабатываемой поверхностью и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Смазывающе-охлаждающей жидкостью при ППД предлагаемым способом служит сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500 (см. фиг.1), который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘27-0,05 мм, эксцентриситеты - 1,65 мм, 3,3 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Обработка проводилась на токарно-винторезном станке мод. 16К20 с помощью устройства с деформирующей пружиной. Пружина была выполнена с внутренним диаметром витков в свободном не нагруженном состоянии - 20 мм, из проволоки диаметром 5 мм. Рабочая поверхность деформирующих витков пружины полировалась до Ra=0,08...0,16 мкм.

Устройство закреплялось на суппорте станка. Смазочно-охлаждающая жидкость - сульфофрезол. Окружная скорость заготовки - Vз=21 м/мин (0,35 м/с), nз=250 об/мин, продольная подача Sпр=0,25 мм/об, требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=15,5 мин (против Тм баз=36,5 мин по базовому варианту при традиционном ППД шариковым обкатником на токарном станке 1К62 на АО "Ливгидромаш"). В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повысился до Ra=0,4 мкм при исходном значении Ra=3,2 мкм. Твердость поверхности увеличилась на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигли на поверхности 400...800 МПа.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Предлагаемый способ расширяет технологические возможности процесса поверхностного пластического деформирования, повышает параметр шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину, повышает производительность за счет увеличения пятна контакта большого количества деформирующих элементов с обрабатываемой поверхностью, а также снижает себестоимость процесса и сокращает расходы на изготовление оснастки.

Источники информации

1. Патент Германии №665083, кл. 67 с.1, 1940.

2. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом (Машиностроит. Пр-во. Сер. Прогрессивные технол. процессы в машиностроении: Обзорн. информ. / ВНИИТЭМР. Вып.5). - М., 1991. - С.31...37 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324585C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2329135C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВИНТОВ С НЕБОЛЬШОЙ ВЫСОТОЙ ПРОФИЛЯ | 2008 |

|

RU2362665C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2430826C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324586C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2008 |

|

RU2361713C1 |

Изобретение относится к технологии машиностроения, а именно к отделочной обработке заготовок поверхностным пластическим деформированием охватывающей пружиной. Используют устройство, содержащее рабочие деформирующие элементы в виде витков винтовой пружины, храповой механизм, рукоятку и корпус. Корпус имеет неподвижную крышку, в которой жестко закреплен один конец винтовой пружины, и вращающуюся крышку, в которой подвижно установлен другой конец винтовой пружины. Осуществляют введение заготовки в отверстия витков винтовой пружины, сообщают вращательное движение заготовке и продольную подачу устройству для обработки заготовки с натягом. Обеспечивают посредством рукоятки и храпового механизма закручивание и раскручивание винтовой пружины. Радиальную подачу рабочих деформирующих элементов обеспечивают путем охватывания обрабатываемой заготовки витками винтовой цилиндрической пружины. Внутренний диаметр витков винтовой цилиндрической пружины меньше диаметра обрабатываемой заготовки на величину двойного натяга. В результате расширяются технологические возможности и снижается себестоимость процесса обработки. 7 ил.

Способ обработки охватывающей пружиной, включающий введение заготовки в устройство, сообщение вращательного движения заготовке и продольной подачи устройству для обработки заготовки с натягом, отличающийся тем, что используют устройство, содержащее рабочие деформирующие элементы в виде витков винтовой пружины, храповой механизм, рукоятку и корпус с неподвижной крышкой, в которой жестко закреплен один конец винтовой пружины и вращающейся крышкой, в которой подвижно установлен другой конец винтовой пружины, обеспечивающей посредством рукоятки и храпового механизма закручивание винтовой пружины для приведения ее в рабочее состояние и раскручивание винтовой пружины для ввода заготовки в устройство перед обработкой или вывода заготовки после обработки, при этом обеспечивают радиальную подачу рабочих деформирующих элементов путем осуществления охватывания обрабатываемой заготовки витками винтовой цилиндрической пружины, внутренний диаметр витков которой меньше диаметра обрабатываемой заготовки на величину двойного натяга, а введение заготовки в устройство осуществляют путем ее введения в отверстия витков винтовой пружины с обеспечением контакта внутренней поверхности последних с заготовкой.

| Машиностроительное производство | |||

| Серия "Прогрессивные технологические процессы в машиностроении" | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Никифоров А.В | |||

| и др | |||

| Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом | |||

| - М.: ВНИИТЭМП, 1991, с.31-37 | |||

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических поверхностей | 1982 |

|

SU1013239A2 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2008-07-20—Публикация

2006-10-04—Подача