ЗАЯВЛЕНИЕ О СПОНСИРУЕМЫХ ПРАВИТЕЛЬСТВОМ ИССЛЕДОВАНИЯХ ИЛИ РАЗРАБОТКАХ

[0001] Настоящее изобретение было осуществлено при поддержке правительством Соединенных Штатов по контракту NIST №70NANB7H7038, заключенным с Национальным институтом стандартов и технологии (NIST) Министерства торговли США. Правительство США может иметь определенные права в настоящем изобретении.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к способам обработки двухфазных титановых сплавов с альфа-бета структурой. Более конкретно, настоящее изобретение относится к способам обработки двухфазных титановых сплавов с альфа-бета структурой для облегчения получения микроструктуры с мелким зерном, сверхмелким зерном или ультрамелким зерном.

УРОВЕНЬ ТЕХНИКИ

[0003] Двухфазные титановые сплавы с альфа-бета структурой, имеющие микроструктуру с мелким зерном (FG), сверхмелким зерном (SFG) или ультрамелким зерном (UFG), проявляют некоторые полезные свойства, такие как, например, улучшенная формуемость, низкое напряжение пластического течения при формовании (которое является предпочтительным для формования ползучестью) и повышенный предел текучести в окружающих условиях для смягчения рабочих температур.

[0004] Используемый в настоящей заявке в отношении к микроструктуре сплавов титана термин "мелкое зерно" относится к размерам альфа-зерна в диапазоне от 15 мкм до более чем 5 мкм; термин "сверхмелкое зерно" относится к размерам альфа-зерна от 5 мкм до более чем 1,0 мкм; и термин "ультрамелкое зерно" относится к размерам альфа-зерна 1,0 мкм или меньше.

[0005] В известных коммерческих способах ковки титана и сплавов титана для изготовления микроструктур с крупным или мелким зерном используют скорости деформации от 0,03 с-1 до 0,10 с-1 с использованием множества повторных этапов нагревания и ковки.

[0006] В известных способах изготовления микроструктур с мелким зерном, очень мелким зерном или ультрамелким зерном применяют способ всесторонней ковки (MAF) с ультрамедленной скоростью деформации 0,001 с-1 или медленнее (как описано, например, в Materials Science Forum ("Форуме научных материалов") (Салищев Г.И др.), издание 584-586, стр. 783-788 (2008)). Комплексный процесс всесторонней ковки описан, например, в публикации С.Desrayaud и др., Journal of Materials Processing Technology ("Журнал материалов по технологии обработки"), 172, стр. 152-156 (2006). В дополнение к способу всесторонней ковки известно, что для достижения мелкозернистой, очень мелкозернистой или ультрамелкозернистой микроструктур в титане и сплавах титана может быть использован способ равноканальной угловой экструзии (ЕСАЕ), иначе называемой как равноканальное угловое прессование (ЕСАР). Описание способа ЕСАР может быть найдено, например, в патенте СССР №575892 (V.M. Segal) (1977), и для титана и сплава Ti-6-4 в S.L. Semiatin и D.P. DeLo "Materials and Design", Том 21, стр. 311-322 (2000). Однако способ ЕСАР также требует использования очень низких скоростей деформации и очень низких температур при изотермических или почти изотермических условиях. При использовании способов с высокими нагрузками, таких как всесторонняя ковка и ЕСАР, любая исходная микроструктура в конечном счете может быть преобразована в ультрамелкую зернистую микроструктуру. Однако по экономическим причинам, которые описаны ниже в настоящей заявке, в настоящее время проводится только лабораторная обработка способами всесторонней ковки и ЕСАР.

[0007] Ключевым фактором для измельчения зерна при способах всесторонней ковки с ультрамедленной скоростью деформации и ЕСАР является способность непрерывной работы в режиме динамической рекристаллизации, которая является результатом используемых ультрамедленных скоростей деформации, т.е., 0,001 с-1 или медленнее. Во время динамической рекристаллизации зерна одновременно образуют зародыши, растут и накапливают дислокации. Генерация дислокаций в пределах недавно образованных зародышей зерен непрерывно уменьшает движущую силу для роста зерен, что является энергетически благоприятным для зародышеобразования зерна. В способах всесторонней ковки с ультрамедленной скоростью и ЕСАР используют динамическую рекристаллизацию для непрерывной рекристаллизации зерен во время ковки.

[0008] Способ обработки сплавов титана для измельчения зерна описан в Международной патентной публикации №WO 98/17386 (далее "публикация WO'386"), которая по ссылке полностью включена в настоящую заявку. Способ, описанный в WO'386 включает нагревание и деформирование сплава для формирования мелкозернистой микроструктуры в результате динамической рекристаллизации.

[0009] С использованием способов всесторонней ковки с ультрамедленной скоростью или ЕСАР могут быть изготовлены относительно однородные болванки из сплава Ti-6-4 (UNS R56400) с ультрамелким зерном, но совокупное время, необходимое для выполнения этапов всесторонней ковки или ЕСАР, может быть чрезмерно продолжительным для коммерческого применения. Кроме того, известное крупногабаритное имеющееся в продаже оборудование для прессовой ковки на открытом штампе может не обладать характеристиками, необходимыми для достижения ультрамедленных скоростей деформации, требуемых в таких вариантах реализации, и, таким образом, может потребоваться специализированное ковочное оборудование для выполнения всесторонней ковки ультрамедленной скоростью или ЕСАР в промышленных масштабах.

[0010] Общеизвестно, что более мелкие ламеллярные исходные микроструктуры требуют уменьшенной деформации для изготовления глобуляризованных мелкозернистых и ультрамелкозернистых микроструктур.

Однако, не смотря на возможность изготовления лабораторных количеств титана и сплавов титана с мелким и ультрамелким размером альфа-зерен с использованием изотермических или почти изотермических условий, расширение лабораторного способа может быть проблематичным по причине потерь на выходе. Кроме того, изотермическая обработка в промышленных масштабах, оказывается, является непомерно дорогой по причине больших расходов, связанных с эксплуатацией оборудования. Высокопроизводительные способы, включающие неизотермические процессы с использованием открытых штампов оказываются затруднительными из-за очень медленных необходимых скоростей ковки, которые требуют длительных периодов использования оборудования, и из-за связанного с охлаждением растрескивания, что снижает выход продукции. Кроме того, ламеллярные структуры альфа-фазы после закалки имеют низкую пластичность особенно при низких температурах обработки.

[0011] Общеизвестно, что двухфазные титановые сплавы с альфа-бета структурой, в которых микроструктура сформирована из глобуляризованных частиц альфа-фазы, имеют улучшенную пластичность, чем двухфазные титановые сплавы с альфа-бета структурой, содержащей ламеллярные альфа-микроструктуры. Однако ковка двухфазных титановых сплавов с альфа-бета структурой с глобуляризованными частицами альфа-фазы не приводит к существенному измельчению частиц. Например, после огрубления частиц альфа-фазы до некоторого размера, например, 10 мкм или больше, почти невозможно с использованием известных способов уменьшить их размер во время последующей термомеханической обработки, что можно наблюдать с применением оптической металлографии.

[0012] Один способ для измельчения микроструктуры сплавов титана описан в Европейском патенте №1 546 429 В1 (далее " патент ЕР'429"), который по ссылке полностью включен в настоящую заявку. Согласно способу, описанному в ЕР'429, после глобуляризации частиц альфа-фазы при высокой температуре сплав закаляют для создания вторичной альфа-фазы в форме тонкой ламеллярной альфа-фазы между относительно грубыми глобулярными частицами альфа-фазы. Последующая ковка при температуре ниже температуры первой альфа-обработки приводит к глобуляризации мелких альфа-ламелл в мелкие частицы альфа-фазы. Результирующая микроструктура представляет собой смесь грубых и мелких частиц альфа-фазы. Из-за грубых частиц альфа-фазы микроструктура, полученная способами, описанными в ЕР '429, не предоставляет возможности дополнительного измельчения зерна до микроструктуры, полностью сформированной из ультрамелких до мелких зерен альфа-фазы.

[0013] В патентной публикации US №2012-0060981 А1 (далее "публикация US'981"), которая по ссылке полностью включена в настоящую заявку, описан промышленный подход к приданию избыточной работы деформации путем выполнения множества этапов ковки осадкой и вытяжкой ("Способ многократной осадки и вытяжки"). В публикации US '981 описаны исходные структуры, включающие ламеллярные структуры альфа-фазы, генерируемые закаливанием из области бета-фазы титана или сплава титана. Способ многократной осадки и вытяжки выполняют при низких температурах для блокирования чрезмерного роста частиц во время последовательности чередующихся этапов деформации и повторного нагревания. Ламеллярная исходная заготовка имеет низкую пластичность при низких используемых температурах, и расширение масштабов изготовления за счет использования ковки в открытом штампе может быть проблематичным в отношении объема выпуска.

[0014] Таким образом, задача настоящего изобретения состоит в предпочтительном создании способа изготовления сплавов титана, имеющих мелкую, очень мелкую или ультрамелкую микроструктуру зерен, которая допускает повышенные скорости деформации, сокращает необходимую продолжительность обработки и/или избавляет от необходимости использования специализированного ковочного оборудования.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0015] Согласно одному неограничивающему аспекту настоящего изобретения способ измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включает этапы, согласно которым обрабатывают двухфазный титановый сплав с альфа-бета структурой при первой температуре обработки в первом диапазоне температур. Первый диапазон температур находится в области альфа-бета фазы двухфазного титанового сплава с альфа-бета структурой. Двухфазный титановый сплав с альфа-бета структурой медленно охлаждают от первой температуры обработки. По завершении обработки и медленного охлаждения от первой температуры обработки двухфазный титановый сплав с альфа-бета структурой содержит основную глобуляризованную микроструктуру частиц альфа-фазы. Затем двухфазный титановый сплав с альфа-бета структурой обрабатывают при второй температуре обработки во втором диапазоне температур. Вторая температура обработки ниже, чем первая температура обработки, и также находится в области альфа-бета фазы двухфазного титанового сплава с альфа-бета структурой.

[0016] Согласно одному неограничивающему варианту реализации после обработки при второй температуре обработки двухфазный титановый сплав с альфа-бета структурой обрабатывают при третьей температуре обработки в конечном диапазоне температур. Третья температура обработки ниже, чем вторая температура обработки, и третий диапазон температур находится в области альфа-бета фазы двухфазного титанового сплава с альфа-бета структурой. После обработки двухфазного титанового сплава с альфа-бета структурой при третьей температуре обработки достигнут необходимый измельченный размер зерна альфа-фазы.

[0017] Согласно другому неограничивающему варианту реализации после обработки двухфазного титанового сплава с альфа-бета структурой при второй температуре обработки и до обработки двухфазного титанового сплава с альфа-бета структурой при третьей температуре обработки, указанный двухфазный титановый сплав с альфа-бета структурой обрабатывают при одной или большем количестве постепенно снижающихся четвертых температур обработки. Каждая из одной или большего количества постепенно снижающихся четвертых температур обработки ниже, чем вторая температура обработки. Каждая из одной или большего количества постепенно снижающихся четвертых температур обработки находится в одном из четвертого диапазона температур и третьего диапазона температур. Каждая из четвертых температур обработки ниже, чем непосредственно предыдущая четвертая температура обработки. Согласно одному неограничивающему варианту реализации по меньшей мере одна из обработки двухфазного титанового сплава с альфа-бета структурой при первой температуре, обработки двухфазного титанового сплава с альфа-бета структурой при второй температуре, обработки двухфазного титанового сплава с альфа-бета структурой при третьей температуре и обработки двухфазного титанового сплава с альфа-бета структурой при одной или большем количестве постепенно снижающихся четвертых температур обработки включает по меньшей мере один этап прессовой ковки на открытом штампе. Согласно другому неограничивающему варианту реализации по меньшей мере одна из обработки двухфазного титанового сплава с альфа-бета структурой при первой температуре, обработки двухфазного титанового сплава с альфа-бета структурой при второй температуре, обработки двухфазного титанового сплава с альфа-бета структурой при третьей температуре и обработки двухфазного титанового сплава с альфа-бета структурой при одной или большем количестве постепенно снижающихся четвертых температур обработки включает множество этапов прессовой ковки на открытом штампе, причем способ дополнительно включает повторное нагревание двухфазного титанового сплава с альфа-бета структурой между двумя последовательными этапами прессовой ковки.

[0018] Согласно другому аспекту настоящего изобретения неограничивающий вариант реализации способа измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включает ковку двухфазного титанового сплава с альфа-бета структурой при первой температуре ковки в первом диапазоне температуры ковки. Ковка двухфазного титанового сплава с альфа-бета структурой при первой температуре ковки включает по меньшей мере один проход ковки осадкой и ковки вытяжкой. Первый диапазон температур охватывает температуры от температуры на 300°F (168°C) ниже температуры бета-перехода до температуры на 30°F (16,8°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой. После ковки двухфазного титанового сплава с альфа-бета структурой при первой температуре ковки двухфазный титановый сплав с альфа-бета структурой медленно охлаждают от первой температуры ковки.

[0019] Двухфазный титановый сплав с альфа-бета структурой куют при второй температуре ковки во втором диапазоне температур ковки. Ковка двухфазного титанового сплава с альфа-бета структурой при второй температуре ковки включает по меньшей мере один проход ковки осадкой и ковки вытяжкой. Второй диапазон температур охватывает температуры от температуры на 600°F (336°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой до температуры на 350°F (196°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой, и вторая температура ковки ниже, чем первая температура ковки.

[0020] Двухфазный титановый сплав с альфа-бета структурой куют при третьей температуре ковки в пределах третьего диапазона температуры ковки. Ковка двухфазного титанового сплава с альфа-бета структурой при третьей температуре ковки включает радиальную ковку. Третий диапазон температур охватывает температуры от 1000°F (538°C) до 1400°F (760°C), и конечная температура ковки ниже, чем вторая температура ковки.

[0021] Согласно одному неограничивающему варианту реализации после ковки двухфазного титанового сплава с альфа-бета структурой при второй температуре ковки и до ковки двухфазного титанового сплава с альфа-бета структурой при третьей температуре ковки, указанный двухфазный титановый сплав с альфа-бета структурой может быть отожжен.

[0022] Согласно одному неограничивающему варианту реализации после ковки двухфазного титанового сплава с альфа-бета структурой при второй температуре ковки и перед ковкой двухфазного титанового сплава с альфа-бета структурой при третьей температуре ковки, указанный двухфазный титановый сплав с альфа-бета структурой куют при одной или большем количестве постепенно снижающихся четвертых температурах ковки. Одна или большее количество постепенно снижающихся четвертых температур ковки ниже, чем вторая температура ковки. Каждая из одной или большего количества постепенно снижающихся четвертых температур ковки находится в одном из второго диапазона температур и третьего диапазона температур. Каждая из постепенно снижающихся четвертых температур обработки ниже, чем непосредственно предыдущая четвертая температура обработки.

[0023] Согласно другому аспекту настоящего изобретения неограничивающий вариант реализации способа измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включает ковку двухфазного титанового сплава с альфа-бета структурой, содержащего микроструктуру глобуляризованных частиц альфа-фазы при исходной температуре ковки в исходном диапазоне температур ковки. Ковка двухфазного титанового сплава с альфа-бета структурой при исходной температуре ковки включает по меньшей мере один проход ковки осадкой и ковки вытяжкой. Исходный диапазон температур ковки охватывает температуры от температуры на 500°F (280°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой до температуры на 350°F (196°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой.

[0024] Заготовку куют при конечной температуре ковки в пределах конечного диапазона температуры ковки. Ковка заготовки при конечной температуре ковки включает радиальную ковку. Конечный диапазон температур ковки охватывает температуры от 1000°F (538°C) до 1400°F (760°C). Конечная температура ковки ниже, чем исходная температура ковки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025] Особенности и преимущества изделий и способов описанных в настоящей заявке могут быть лучше поняты со ссылкой на сопроводительные чертежи, на которых:

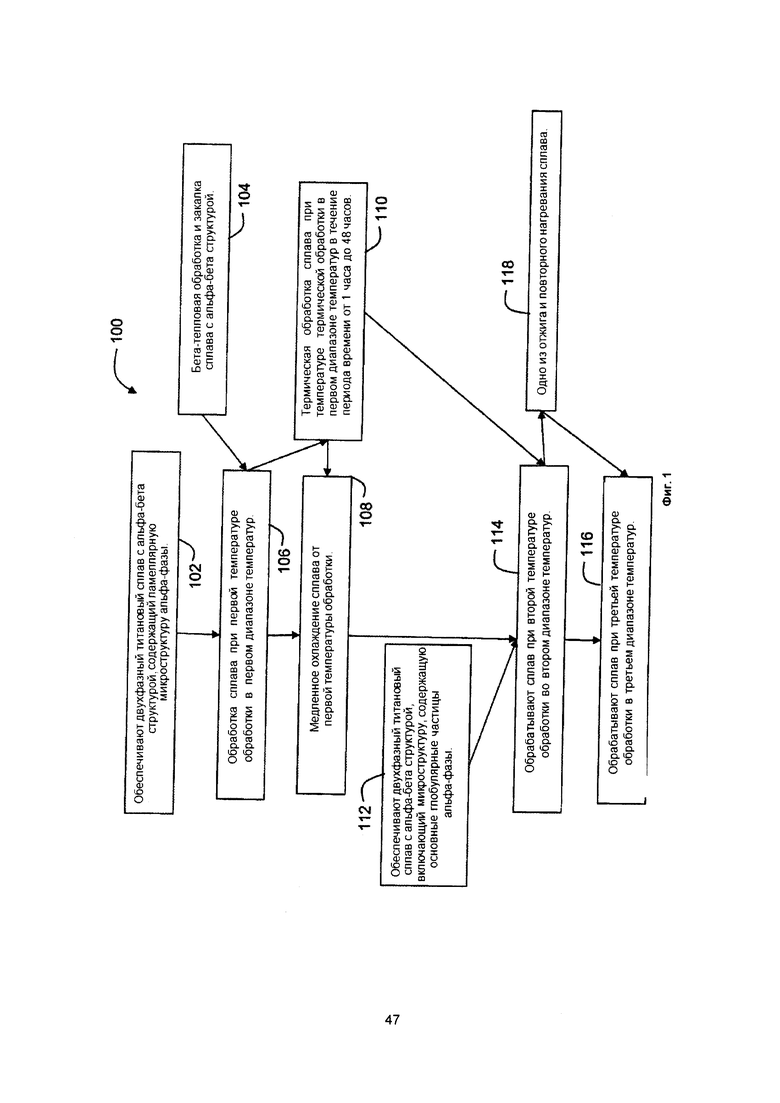

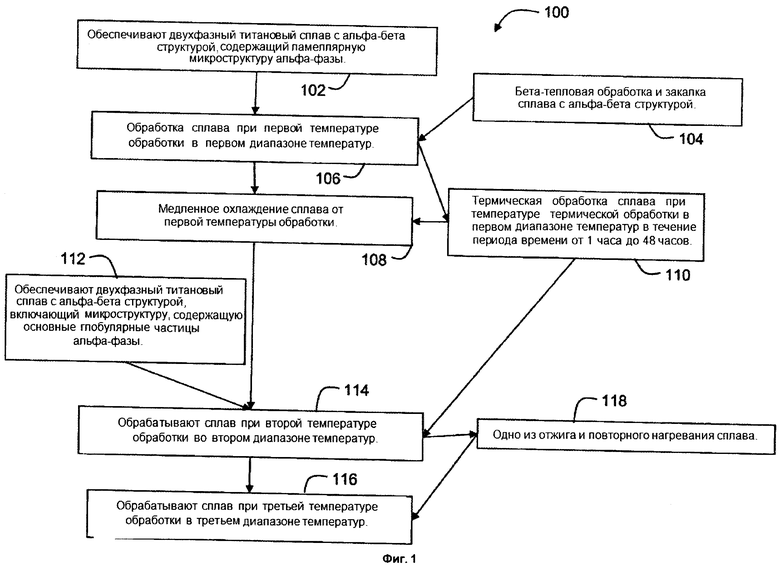

[0026] На фиг. 1 показана блок-схема неограничивающего варианта реализации способа измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой согласно настоящему изобретению;

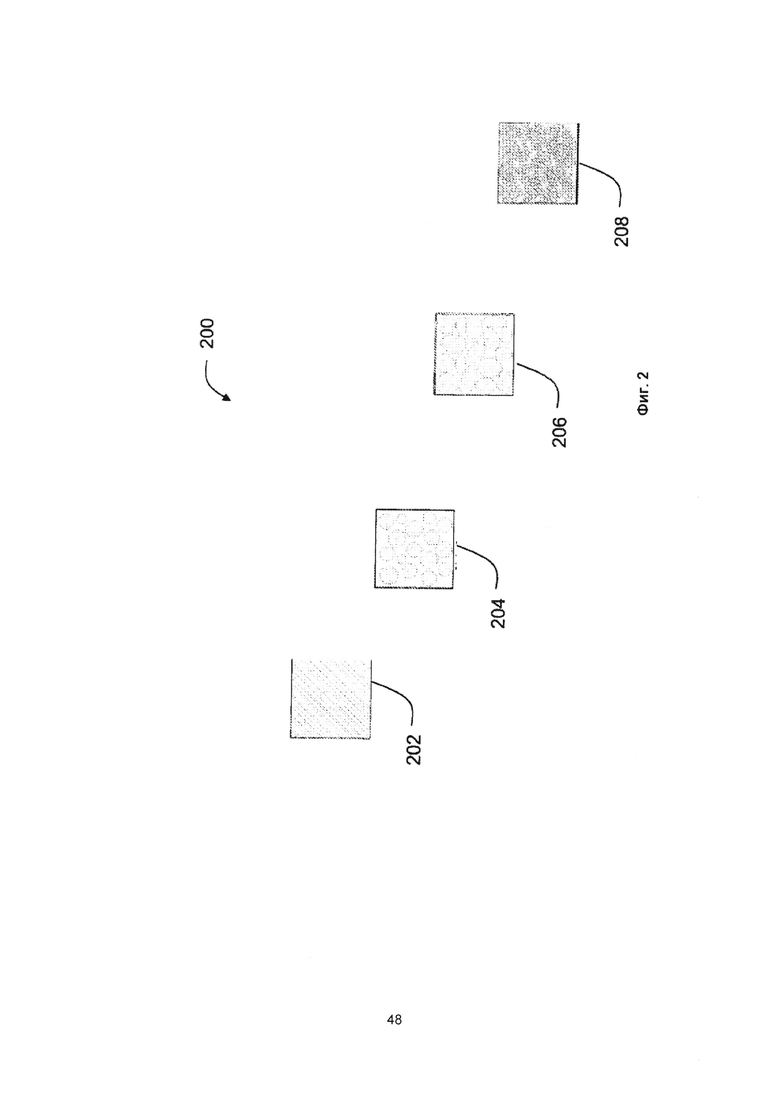

[0027] На фиг. 2 схематично показаны микроструктуры двухфазных титановых сплавов с альфа-бета структурой после этапов обработки согласно одному неограничивающему варианту реализации способа настоящего изобретения;

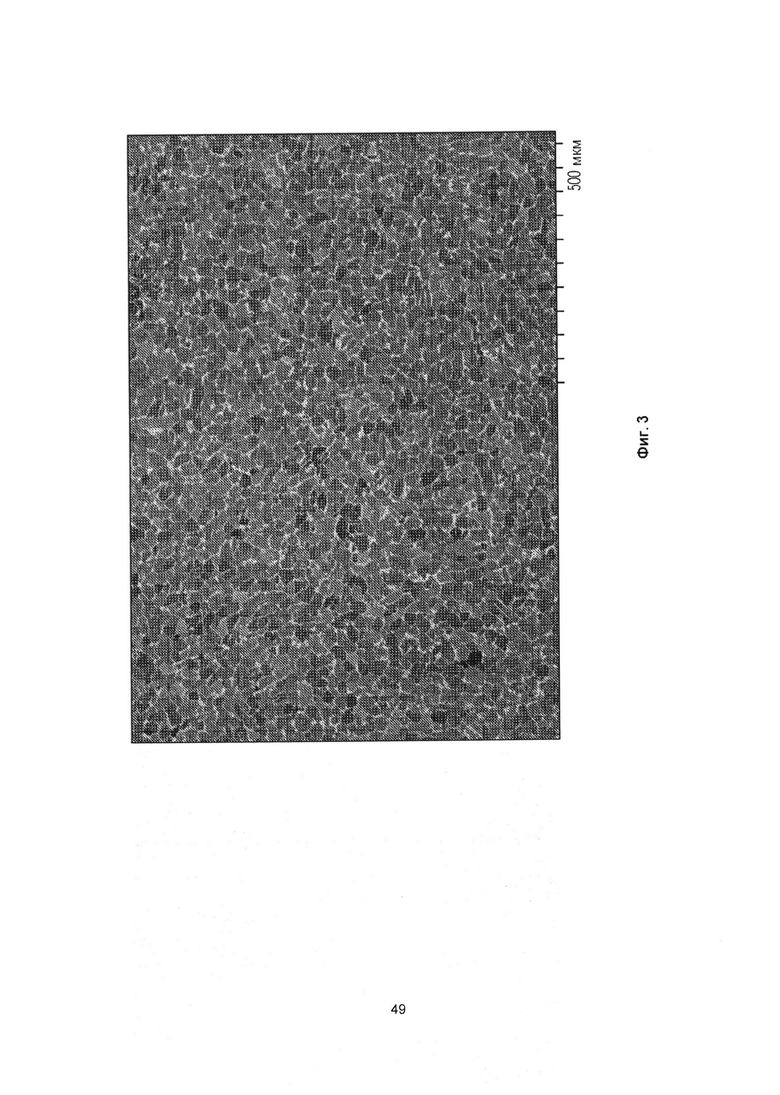

[0028] На фиг. 3 показана микрофотография микроструктуры в обратно-рассеянных электронах (BSE) прокованной и медленно охлажденной заготовки из сплава титана с альфа-бета структурой согласно одному неограничивающему варианту реализации способа настоящего изобретения;

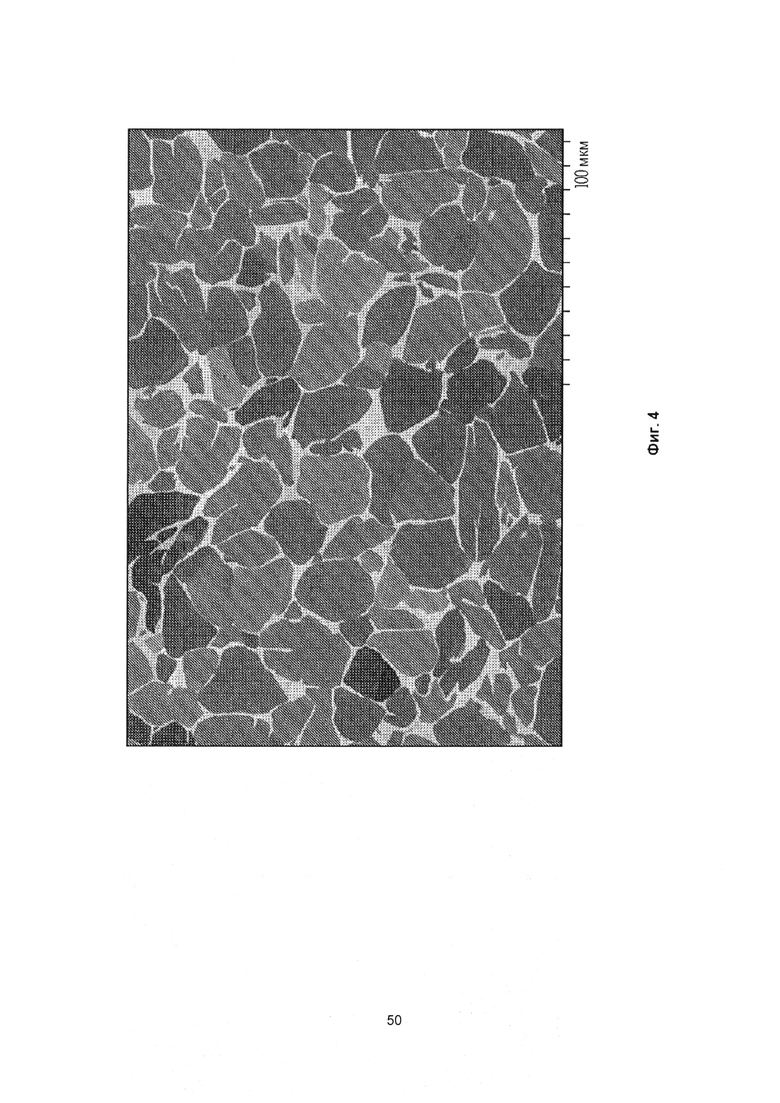

[0029] На фиг. 4 показана микрофотография BSE микроструктуры прокованного и медленного охлажденного сплава титана с альфа-бета структурой согласно одному неограничивающему варианту реализации способа настоящего изобретения;

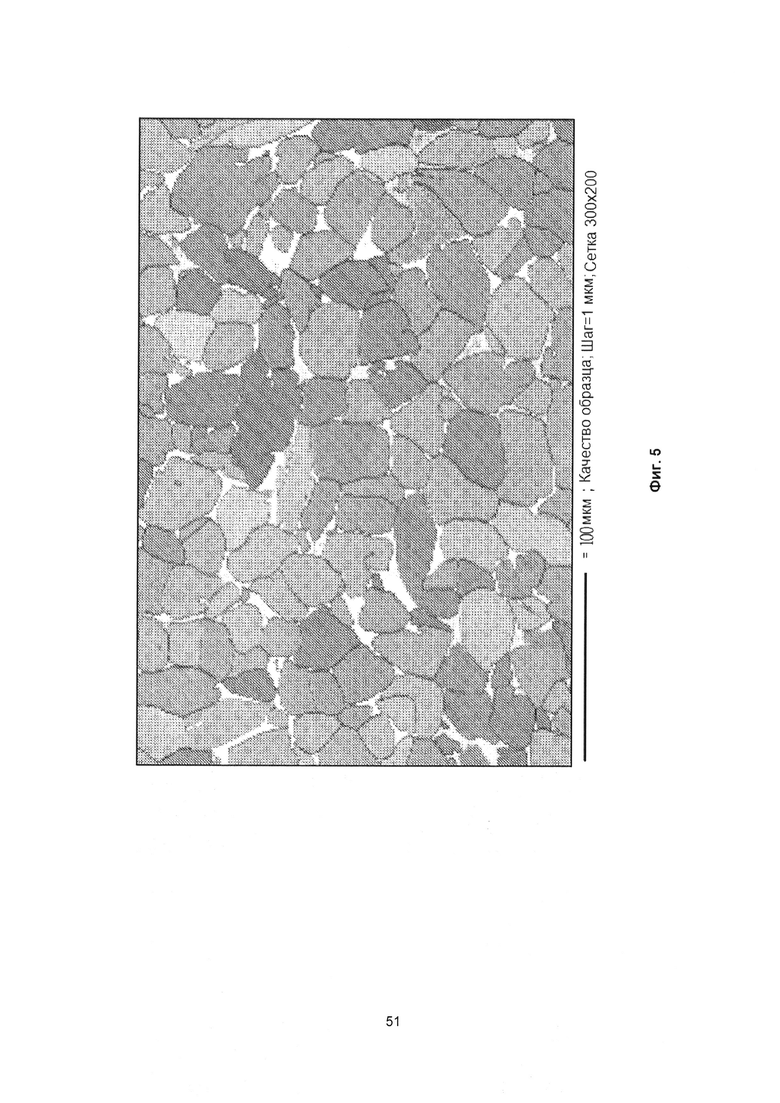

[0030] На фиг. 5 показана полученная методом дифракции обратно-рассеянных электронов (EBSD) микрофотография прокованного и медленно охлажденного сплава титана с альфа-бета фазой согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0031] На фиг. 6А показана микрофотография BSE микроструктуры прокованного и медленно охлажденного сплава титана с альфа-бета фазой согласно одному неограничивающему варианту реализации настоящего изобретения, и на фиг. 6В показана микрофотография BSE микроструктуры прокованного и медленно охлажденного сплава титана с альфа-бета фазой согласно одному неограничивающему варианту реализации, показанного на фиг. 6А, который дополнительно прокован и отожжен согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0032] На фиг. 7 показана микрофотография EBSD прокованного и медленно охлажденного сплава титана с альфа-бета фазой, который дополнительно прокован и отожжен согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0033] На фиг. 8 показана микрофотография EBSD прокованного и медленно охлажденного сплава титана с альфа-бета фазой, который дополнительно прокован и отожжен согласно одному неограничивающему варианту реализации способа настоящего изобретения;

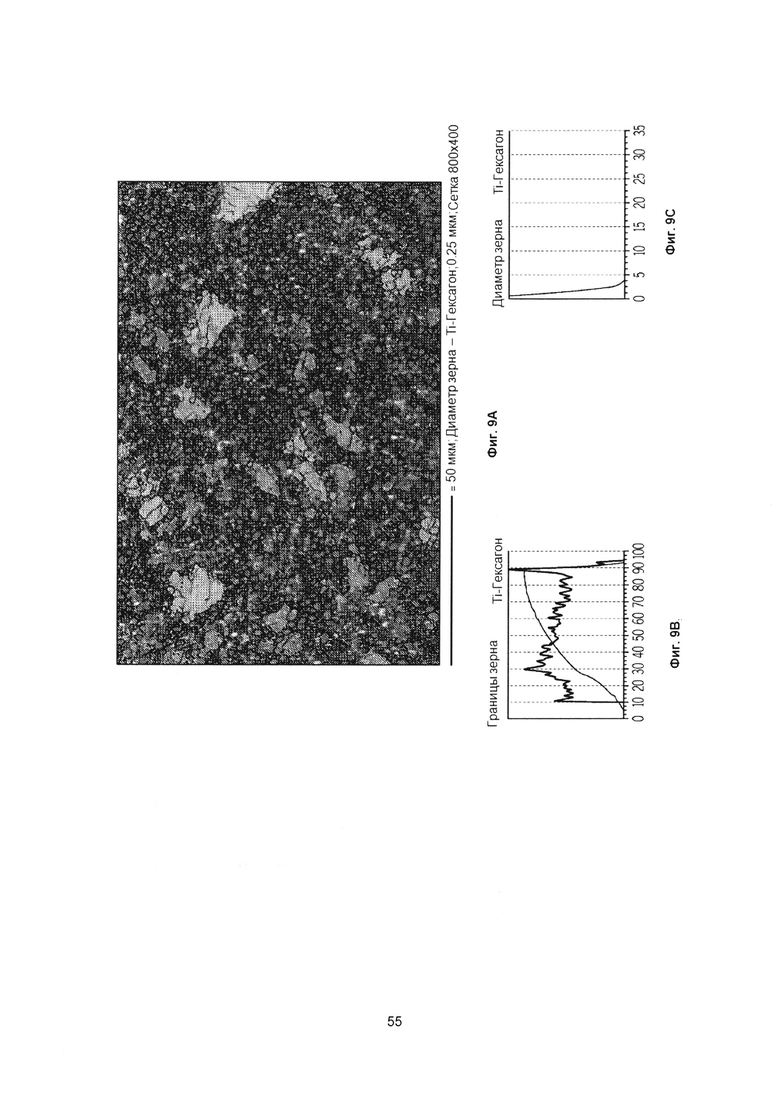

[0034] На фиг. 9А показана микрофотография EBSD образца из Примера 2, представляющего собой прокованный и медленно охлажденный сплав титана с альфа-бета фазой, который дополнительно прокован и отожжен согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0035] На фиг. 9В показана диаграмма, показывающая концентрацию зерен, имеющих конкретный размер зерна, в образце из Примера 2, показанного на фиг 9А;

[0036] На фиг. 9С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце из Примера 2, показанном на фиг .9А;

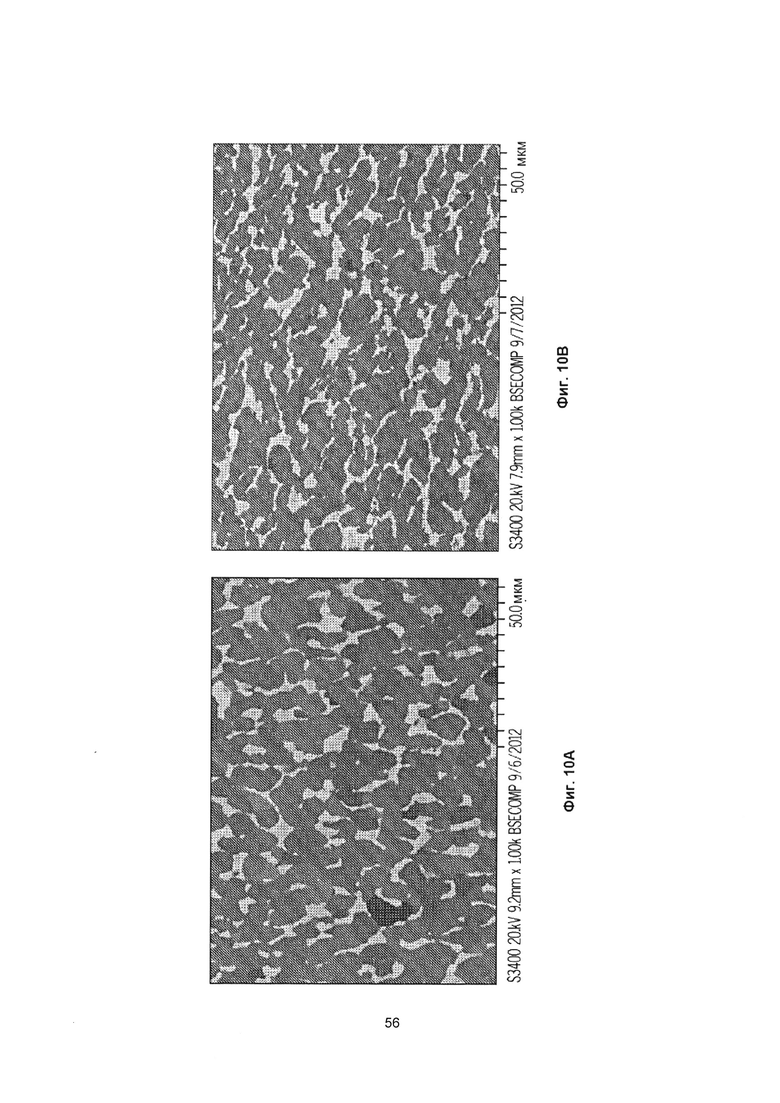

[0037] На фиг. 10А и 10В показаны микрофотографии BSE соответственно первого и второго прокованных и отожженных образцов;

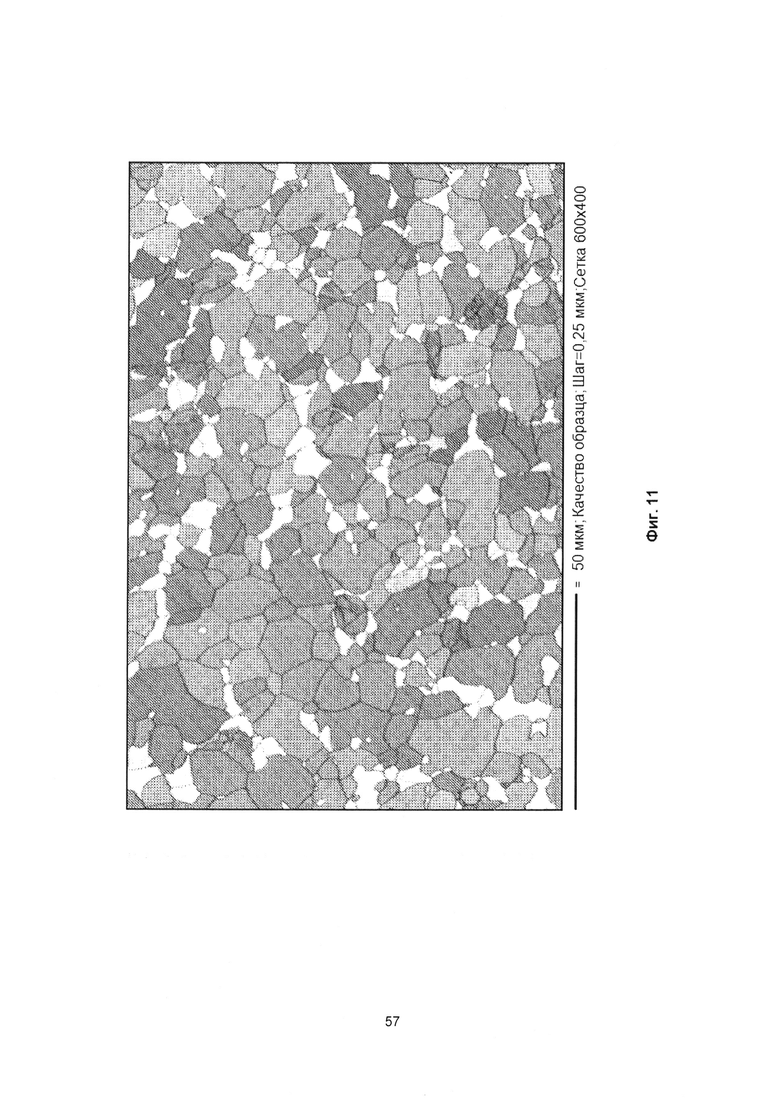

[0038] На фиг. 11 показана микрофотография EBSD первого образца из Примера 3;

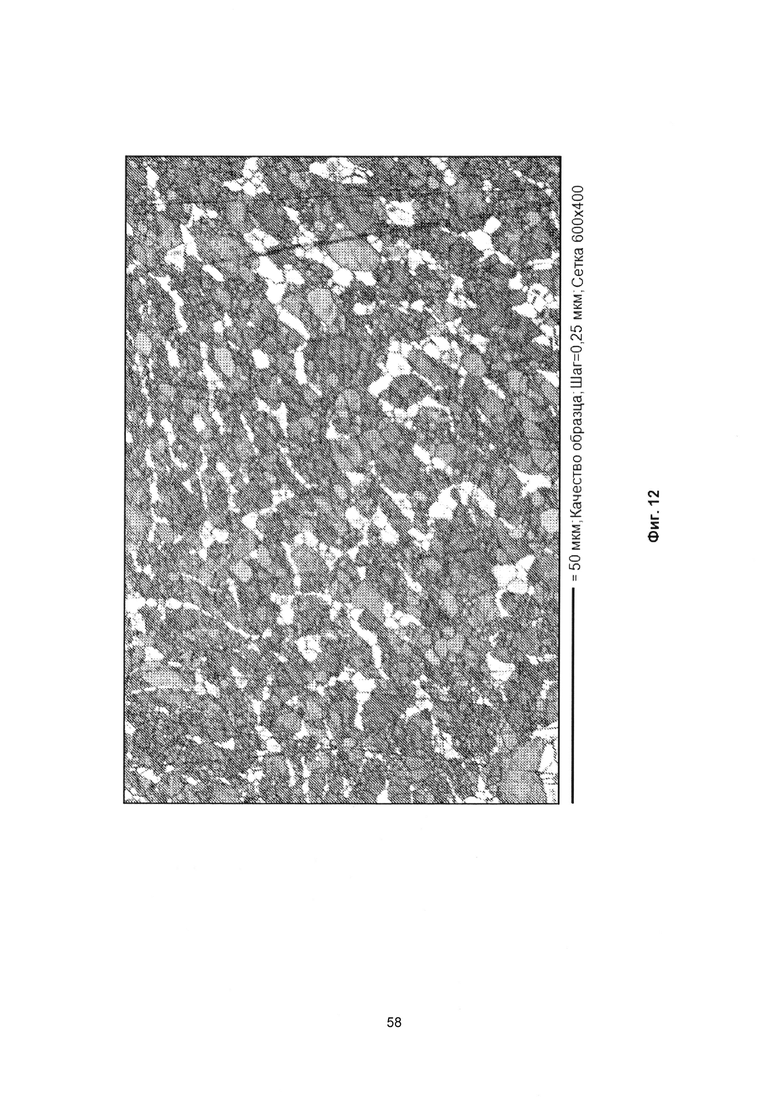

[0039] На фиг. 12 показана микрофотография EBSD второго образца из Примера 3;

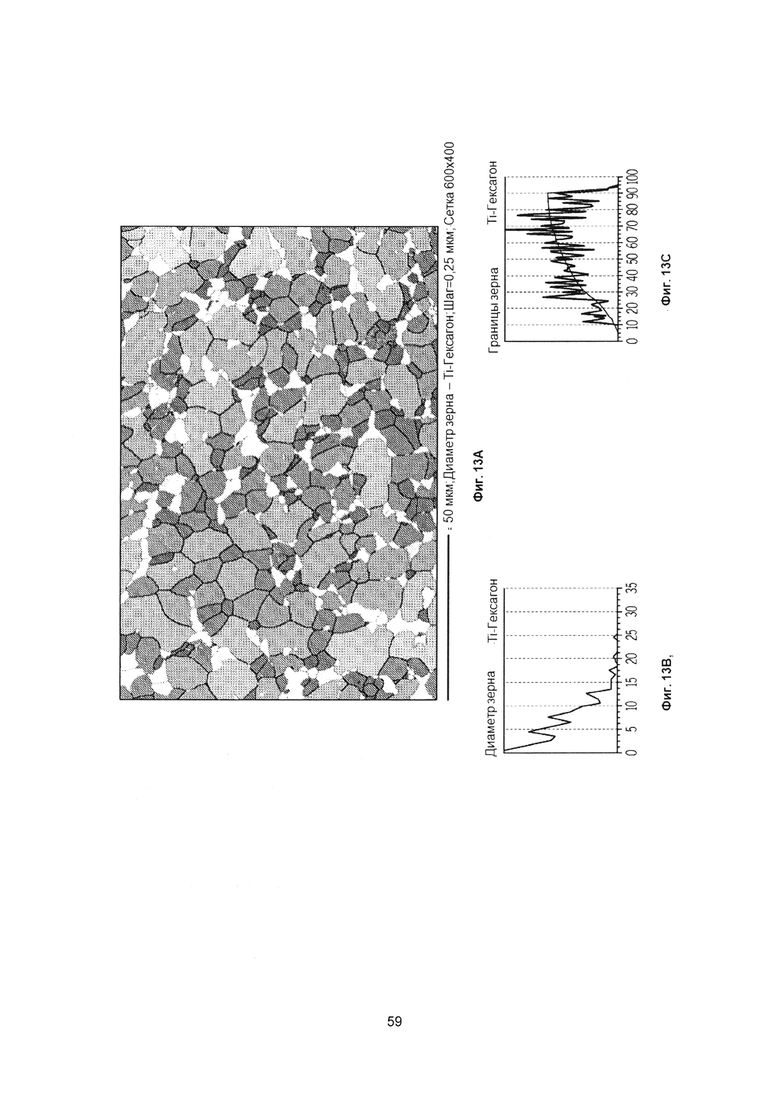

[0040] На фиг. 13А показана микрофотография EBSD второго образца из Примера 3;

[0041] На фиг. 13В показана диаграмм относительного количества альфа-зерен в образце из Примера 3, имеющих конкретный размер зерна;

[0042] На фиг. 13С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце из Примера 3;

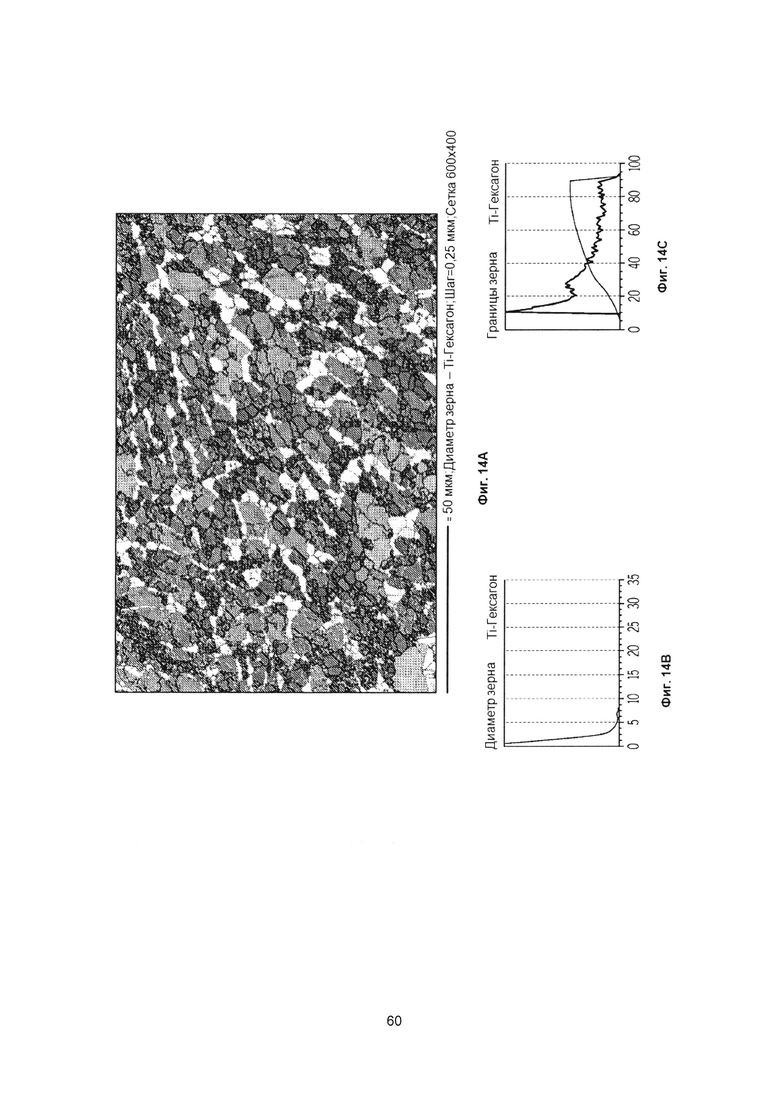

[0043] На фиг. 14А показана микрофотография EBSD второго образца из Примера 3;

[0044] На фиг. 14В показана диаграмма относительного количества альфа-зерен в образце из Примера 3, имеющих конкретный размер зерна;

[0045] На фиг. 14С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце из Примера 3;

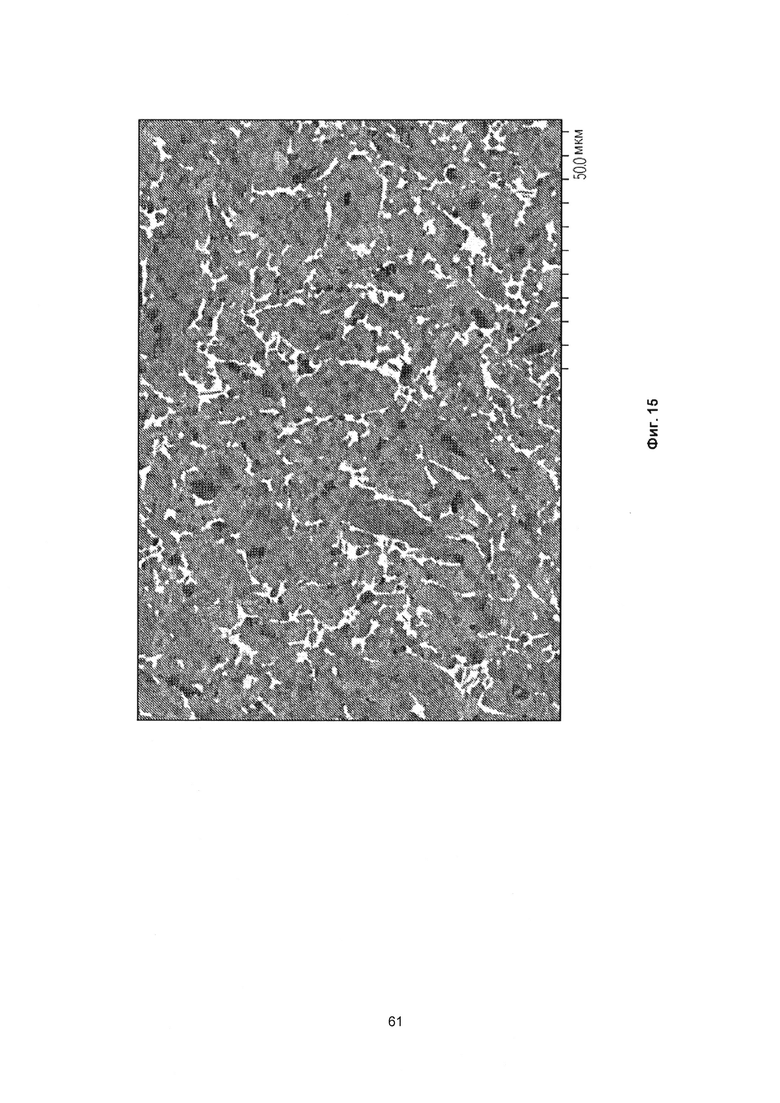

[0046] На фиг. 15 показана микрофотография BSE микроструктуры прокованного и медленно охлажденного сплава титана с альфа-бета фазой, который дополнительно прокован согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0047] На фиг. 16 показана микрофотография EBSD прокованного и медленно охлажденного сплава титана с альфа-бета фазой, который дополнительно прокован согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0048] На фиг. 17А показана микрофотография EBSD образца из Примера 4, представляющего собой прокованный и медленно охлажденный сплав титана с альфа-бета фазой, который дополнительно прокован согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0049] На фиг. 17В показана диаграмма, показывающая концентрацию зерен, имеющих конкретный размер зерна, в образце из Примера 4, показанном на фиг. 17А;

[0050] На фиг. 17С показана диаграмма распределения разориентации границ зерен альфа-фазы в образце из Примера 4, показанном на фиг. 17А;

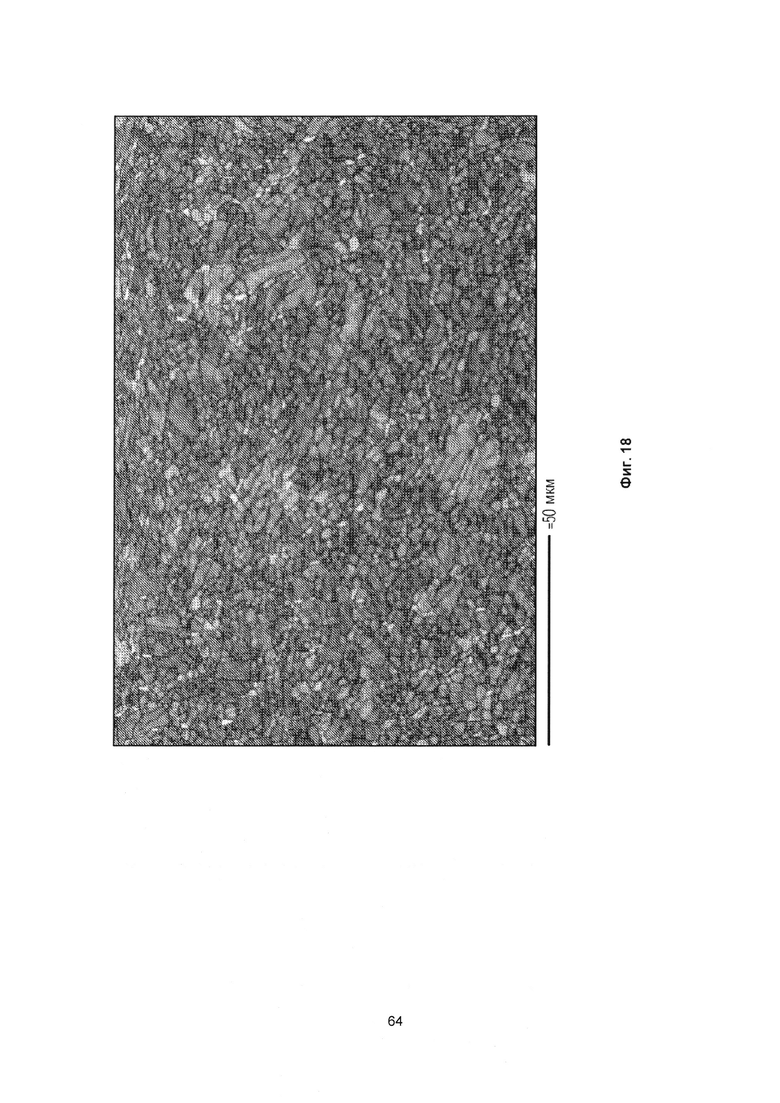

[0051] На фиг. 18 показана микрофотография EBSD прокованного и медленно охлажденного сплава титана с альфа-бета фазой, который дополнительно прокован согласно одному неограничивающему варианту реализации способа настоящего изобретения;

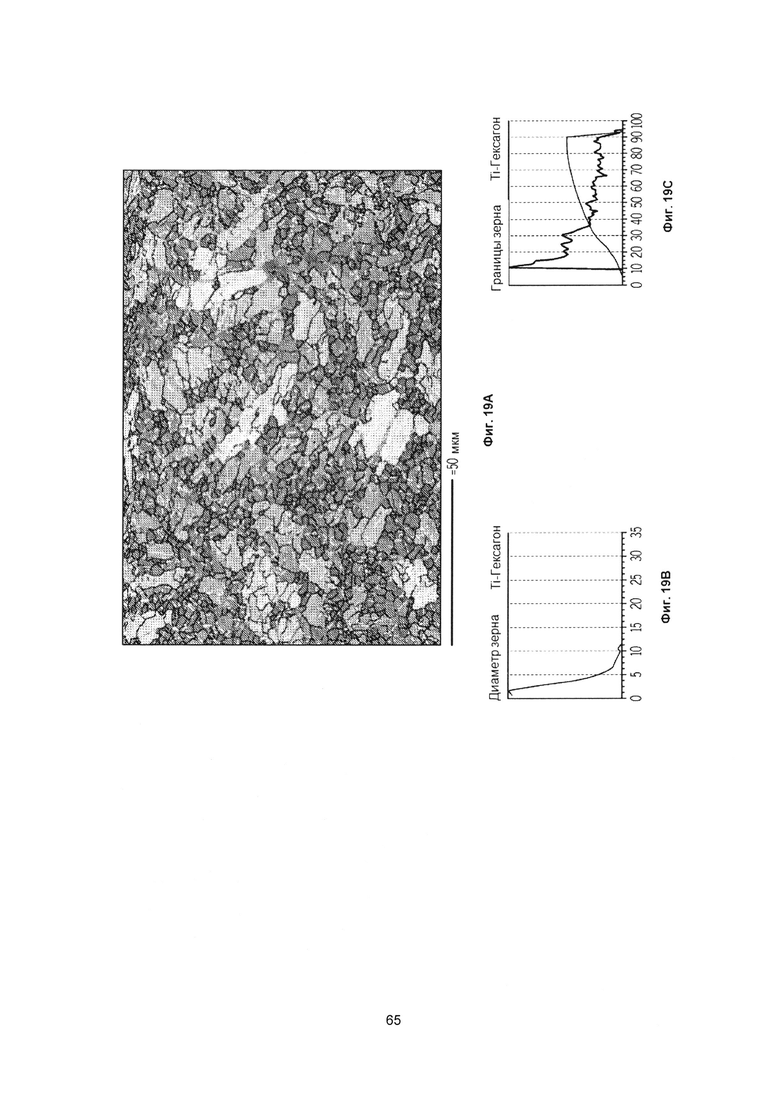

[0052] На фиг. 19А показана микрофотография EBSD образца из Примера 4, являющегося прокованным и медленно охлажденным сплавом титана с альфа-бета фазой, который дополнительно прокован согласно одному неограничивающему варианту реализации способа настоящего изобретения;

[0053] На фиг. 19В показана диаграмма, показывающая концентрацию зерен, имеющих конкретный размер зерна, в образце из Примера 4, показанном на фиг. 19А; и

[0054] На фиг. 19С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце из Примера 4, показанном на фиг. 19А;

[0055] Читатель сможет оценить описанные выше, а также другие особенности после рассмотрения следующего подробного описания некоторых неограничивающих вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0056] Следует понимать, что некоторые описания представленных в настоящей заявке вариантов реализации упрощены для объяснения только тех элементов, особенностей и аспектов, которые непосредственно относятся к ясному пониманию описанных вариантов реализации, в то время как в целях ясности описание других элементов, особенностей и аспектов опущено. Специалисты после рассмотрения настоящего описания представленных вариантов реализации, согласятся, что для конкретного выполнения или применения описанных вариантов реализации могут оказаться предпочтительными другие элементы и/или особенности. Однако, поскольку такие другие элементы и/или особенности могут быть легко установлены и осуществлены специалистами после рассмотрения настоящего описания представленных вариантов реализации и, таким образом, не являются необходимыми для полного понимания описанных вариантов реализации, описание таких элементов и/или особенностей не представлено в настоящей заявке. Также, следует понимать, что описание, приведенное в настоящей заявке, является просто примером, иллюстрирует описанные варианты реализации и не предназначено для ограничения объема защиты настоящего изобретения, определенного исключительно пунктами приложенной формулы.

[0057] Кроме того, любой числовой диапазон, приведенный в настоящей заявке, предназначен для содержания всех поддиапазонов, отнесенных к его категории. Например, диапазон "1-10" предназначен для содержания всех поддиапазонов между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, т.е., имеющих минимальное значение, которое равно или больше, чем 1, и максимальное значение, которое равно или меньше, чем 10. Любое максимальное числовое ограничение, указанное в настоящей заявке, содержит все более низкие числовые ограничения, включенные в его категорию, и любое минимальное числовое ограничение, указанное в настоящей заявке, содержит все более высокие числовые ограничения, включенные в его категорию. Соответственно, Заявители резервируют за собой право на исправление настоящего изобретения, включая пункты приложенной формулы, для явного указания любого поддиапазона, включенного в категорию диапазонов, явно указанных в настоящей заявке. Все такие диапазоны предназначены для имманентного раскрытия в настоящей заявке таким образом, что исправление для явного обозначения любых таких поддиапазонов отвечает требованиям Закона 35 Свода законов США, § 112, Статья первая, и Закона 35 Свода законов США, § 132(a).

[0058] Грамматические термины "один" и "некоторый", если используются в настоящем описании, предназначены для толкования во включительном смысле: "по меньшей мере один" или "один или большее количество", если не указано иное. Таким образом, данные термины использованы в настоящей спецификации для обозначения по меньшей мере одного, не только одного (т.е., "по меньшей мере одного") из грамматических объектов термина. Например, термин "компонент" обозначает один или большее количество элементов, и, таким образом, большее количество, чем один элемент, могут быть рассмотрены и могут быть использованы или осуществлены при осуществлении описанных вариантов реализации.

[0059] Все процентные количества и соотношения вычислены на основании общего веса конкретной композиции металлического материала, если не указано иначе.

[0060] Любой патент, публикация или другой материал раскрытия, который указан для включения полностью или частично по ссылке в настоящую заявку, включен в настоящую заявку только до той степени, при которой указанный включенный материал не находится в противоречии с существующими определениями, утверждениями или другим материалом настоящего изобретения, сформулированным в настоящей заявке. Также и до необходимой степени настоящее описание, представленное в настоящей заявке, заменяет любой противоречивый материал, включенный в настоящую заявку по ссылке. Любой материал или его часть, который указан для включения по ссылке в настоящую заявку, но который находится в противоречии с существующими определениями, утверждениями или другим материалом настоящего изобретения, сформулированного в настоящей заявке, включен в настоящую заявку только до той степени, при которой не возникает конфликт между включенным материалом и существующим материалом настоящего изобретения.

[0061] Настоящее изобретение содержит описания различных вариантов реализации. Следует понимать, что все описанные в настоящей заявке варианты реализации представляют собой примеры и являются иллюстративными и неограничивающими. Таким образом, изобретение не ограничено представленным описанием различных примеров, а также иллюстративных и неограничивающих вариантов реализации. Скорее, изобретение ограничено исключительно пунктами приложенной формулы, которые могут быть исправлены для представления любых особенностей, явно или имманентно описанных в настоящей заявке или иначе явно или имманентно поддержанных настоящим изобретением.

[0062] Согласно одному аспекту настоящего изобретения на фиг.1 показана блок-схема некоторых неограничивающих вариантов реализации способа 100 измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой согласно настоящему изобретению. На фиг. 2 схематически показана иллюстрация микроструктуры 200, полученной в результате этапов обработки согласно настоящему изобретению. Согласно одному неограничивающему варианту реализации настоящего изобретении способ 100 измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включает этап 102, согласно которому обеспечивают двухфазный титановый сплав с альфа-бета структурой, содержащей ламеллярную микроструктуру 202 альфа-фазы. Специалисту известно, что ламеллярная микроструктура 202 альфа-фазы получена в результате бета-тепловой обработки двухфазного титанового сплава с альфа-бета структурой с последующим закаливанием. Согласно одному неограничивающему варианту реализации двухфазный титановый сплав с альфа-бета структурой подвергают бета-тепловой обработке и закалке на этапе 104 для создания ламеллярной микроструктуры 202 альфа-фазы. Согласно одному неограничивающему варианту реализации бета-тепловая обработка сплава дополнительно включает обработку сплава при температуре бета-тепловой обработки. Согласно еще одному неограничивающему варианту реализации обработка сплава при бета-тепловой температуре обработки включает по меньшей мере одно из ковки вальцовкой, плющения, прокатки начерно, ковки в открытом штампе, ковки с матричными штампами, прессовой ковки, автоматической горячей ковки, радиальной ковки, ковки осадкой, ковки вытяжкой и многоосевой ковки.

[0063] Как показано на фиг. 1 и 2, неограничивающий вариант реализации способа 100 измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включает этап 106 обработки сплава при первой температуре обработки, находящейся в пределах первого диапазона температур. Следует понимать, что сплав может быть обработан ковкой один или большее количество раз при первом диапазоне температур и может быть обработан ковкой при одной или большем количестве температур, находящихся в первом диапазоне температур. Согласно одному неограничивающему варианту реализации, если сплав должен быть обработан больше одного раза при температуре из первого диапазона температур, в первую очередь указанный сплав обрабатывают при нижней температуре в первом диапазоне температур и после этого обрабатывают при более высокой температуре в первом диапазоне температур. Согласно другому неограничивающему варианту реализации, если сплав должен быть обработан больше одного раза при температуре в первом диапазоне температур, в первую очередь указанный сплав обрабатывают при более высокой температуре в первом диапазоне температур и затем обрабатывают при более низкой температуре в первом диапазоне температур. Первый диапазон температур находится в области альфа-бета фазы двухфазного титанового сплава с альфа-бета структурой. Согласно одному неограничивающему варианту реализации первый диапазон температур является диапазоном температур, обработка при температурах которого приводит к микроструктуре, содержащей основные глобулярные частицы альфа-фазы. Выражение "основные глобулярные частицы альфа-фазы", используемое в настоящей заявке, в целом относится к равноосным частицам, содержащим шестиугольную аллотропическую модификацию альфа-фазы с плотной упаковкой металлического титана, которая формируется после обработки при первой температуре обработки согласно настоящему изобретению, или которая может быть сформирована любым другим термомеханическим способом, который известен специалистам в настоящее время или будет известен впоследствии. Согласно одному неограничивающему варианту реализации первый диапазон температур находится в более высоком домене области альфа-бета фазы. В конкретном неограничивающем варианте реализации первый диапазон температур составляет от температуры 300°F (168°C) ниже температуры бета-перехода до температуры 30°F 16,8°C) ниже температуры бета-перехода сплава. Следует понимать, что обработка на этапе 104 сплава при температурах в пределах первого диапазона температур, которые могут быть относительно высокими в области альфа-бета фазы, приводит к созданию микроструктуры 204, содержащей основные глобулярные частицы альфа-фазы.

[0064] Термин "обработка", используемый в настоящей заявке, относится к термомеханической обработке или термомеханической подготовке ("ТМР"). Термин "термомеханическая обработка" определен в настоящей заявке как в целом охватывающий различные способы формирования металлического материала, объединяющий управляемые тепловой и деформационный способы обработки, для достижения синергетических эффектов, таких как, например, помимо прочего повышение прочности без потери ударной вязкости. Такое определение термомеханической обработки совместимо со значением, представленным, например, в "Справочнике по материалам Американского общества металловедения (ASM)" (ASM Materials Engineering Dictionary), J.R. Davis, изд-во "ASM International" (1992), стр. 480. Кроме того, используемые в настоящей заявке термины "ковка", "прессовая ковка на открытом штампе", "ковка осадкой", "ковка вытяжкой" и "радиальная ковка" относятся к формам термомеханической обработки. Используемый в настоящей заявке термин "прессовая ковка на открытом штампе" относится к ковке металлического материала между штампами, в которых течение материала не ограничено исключительно механическим или гидравлическим давлением, сопровождаемым одиночным рабочим ходом пресса в каждом цикле работы штампа. Это определение прессовой ковки открытым штампом совместимо со значением, определенным, например, в "Справочнике по материалам Американского общества металловедения (ASM)" (ASM Materials Engineering Dictionary), J.R. Davis, изд-во "ASM International" (1992), стр. 298 и 343. Термин "радиальная ковка", используемый в настоящей заявке, относится к способу, согласно которому используют две или большее количество движущихся наковален или штампов для изготовления поковок с постоянными диаметрами или с диаметрами, изменяющимися вдоль длины поковок. Это определение радиальной ковки совместимо со значением, указанным, например, в "Справочнике по материалам Американского общества металловедения (ASM)" (ASM Materials Engineering Dictionary), J.R. Davis, изд-во "ASM International" (1992), стр. 354. Термин "ковка осадкой", используемый в настоящей заявке, относится к ковке в открытом штампе заготовки таким образом, что длина заготовки в целом уменьшается, а поперечное сечение заготовки в целом увеличивается. Термин "ковка вытяжкой", используемый в настоящей заявке, относится к ковке в открытом штампе заготовки таким образом, что длина заготовки в целом увеличивается, а поперечное сечение заготовки в целом уменьшается. Специалисты без труда поймут значения вышеуказанных нескольких терминов.

[0065] Согласно одному неограничивающему варианту реализации способов согласно настоящему изобретению двухфазный титановый сплав с альфа-бета структурой выбран из сплавов: Ti-6Al-4V (UNS R56400), ELI Ti-6Al-4V (UNS R56401), Ti-6Al-2Sn-4Zr-2Mo (UNS R54620), Ti-6Al-2Sn-4Zr-6Mo (UNS R56260) и Ti-4Al-2,5V-1,5Fe (UNS 54250; ATI 425®). Согласно другому неограничивающему варианту реализации способов согласно настоящему изобретению двухфазный титановый сплав с альфа-бета структурой выбран из сплавов: Ti-6Al-4V (UNS R56400) и ELI Ti-6Al-4V (UNS R56401). В конкретном неограничивающем варианте реализации способов согласно настоящему изобретению двухфазный титановый сплав с альфа-бета структурой представляет собой сплав Ti-4Al-2,5V-1,5Fe (UNS 54250).

[0066] После обработки на этапе 106 при первой температуре обработки в первом диапазоне температур сплав медленно охлаждают на этапе 108 от первой температуры обработки. В результате медленного охлаждения сплава от первой температуры обработки микроструктура, содержащая основную глобулярную альфа-фазу, сохраняется и не преобразуется во вспомогательные ламеллярные альфа-фазы, как это обычно происходит после быстрого охлаждения или закаливания, как описано в патенте ЕР'429, рассмотренного выше. Предполагается, что микроструктура, сформированная из глобуляризованных частиц альфа-фазы, имеет более лучшую пластичность при пониженных температурах ковки, чем микроструктура, содержащая ламеллярную альфа-фазу.

[0067] Термины "медленно охлажденный" и "медленное охлаждение", используемые в настоящей заявке, относятся к охлаждению заготовки со скоростью охлаждения не больше чем 5°F (2,8°C) в минуту. Согласно одному неограничивающему варианту реализации медленное охлаждение 108 содержит похолодание печи в предопределенной понижающейся скорости не больше чем 5°F (2,8°C) в минуту. Следует понимать, что медленное охлаждение согласно настоящему изобретению может включать медленное охлаждение до комнатной температуры или медленное охлаждение до нижней температуры обработки, при которой должна происходить дальнейшая обработка сплава. Согласно одному неограничивающему варианту реализации медленное охлаждение включает перемещение двухфазного титанового сплава с альфа-бета структурой из камеры печи с первой температурой обработки в камеру печи с второй температурой обработки. Согласно конкретному неограничивающему варианту реализации, если диаметр заготовки больше, чем 12 дюймов (305 мм), или равен 12 дюймам (305 мм), и заготовка имеет достаточную тепловую инерцию, медленное охлаждение включает перемещение двухфазного титанового сплава с альфа-бета структурой из камеры печи с первой температурой обработки в камеру печи с второй температурой обработки. Вторая температура обработки описана ниже в настоящей заявке.

[0068] Перед медленным охлаждением на этапе 108 согласно одному неограничивающему варианту реализации сплав может быть термически обработан на этапе 110 при температуре термической обработки в первом диапазоне температур. Согласно конкретному неограничивающему варианту реализации термообработки на этапе 110 диапазон температур термической обработки охватывает диапазон температур от температуры 1600°F (871°C) до температуры, которая на 30°F (16,7°C) меньше, чем температура бета-перехода сплава. Согласно одному неограничивающему варианту реализации термообработка на этапе 110 включает нагревание до температуры термической обработки и выдерживание заготовки при температуре термической обработки. Согласно одному неограничивающему варианту реализации термообработки на этапе 110 заготовку выдерживают при температуре термической обработки в течение времени термообработки от 1 часа до 48 часов. Предполагается, что такая термообработка способствует завершению глобуляризации основных частиц альфа-фазы. Согласно одному неограничивающему варианту реализации после медленного охлаждения на этапе 108 или термообработки на этапе 110 микроструктура двухфазного титанового сплава с альфа-бета структурой содержит по меньшей мере 60% по объему фракции альфа-фазы, причем альфа-фаза содержит глобулярные основные частицы альфа-фазы или состоит из глобулярных основных частиц альфа-фазы.

[0069] Считается, что микроструктура двухфазного титанового сплава с альфа-бета структурой, включающая микроструктуру, содержащую глобулярные основные частицы альфа-фазы, может быть сформирована способом, отличающимся от описанного выше. В таком случае неограничивающий вариант реализации способа согласно настоящему изобретению включает использование на этапе 112 двухфазного титанового сплава с альфа-бета структурой, включающей микроструктуру, содержащую глобулярные основные частицы альфа-фазы или состоящую из глобулярных основных частиц альфа-фазы.

[0070] Согласно неограничивающим вариантам реализации после обработки на этапе 106 при первой температуре обработки и медленного охлаждения на этапе 108 или после термообработки на этапе 110 и медленного охлаждения на этапе 108 сплав обрабатывают на этапе 114 один или большее количество раз при второй температуре обработки во втором диапазоне температур и в случае необходимости проковывают при одной или большем количестве температур во втором диапазоне температур. Согласно одному неограничивающему варианту реализации, если сплав должен быть обработан больше одного раза во втором диапазоне температур, указанный сплав в первую очередь обрабатывают при нижней температуре во втором диапазоне температур и затем обрабатывают при более высокой температуре во втором диапазоне температур. Предполагается, что если заготовка сначала обработана при нижней температуре во втором диапазоне температур и затем обработана при более высокой температуре во втором диапазоне температур, ее рекристаллизация является улучшенной. Согласно другому неограничивающему варианту реализации, если сплав должен быть обработан больше одного раза при температуре в первом диапазоне температур, в первую очередь указанный сплав обрабатывают при более высокой температуре в первом диапазоне температур и затем обрабатывают при более низкой температуре в первом диапазоне температур. Вторая температура обработки является ниже, чем первая температура обработки, и второй диапазон температур находится в области альфа-бета фазы двухфазного титанового сплава с альфа-бета структурой. Согласно конкретному неограничивающему варианту реализации второй диапазон температур составляет от 600°F (336°C) ниже температуры бета-перехода до 350°F (196°C) ниже температуры бета-перехода, и может быть прокован при одной или большем количестве температур в первом диапазоне температур.

[0071] Согласно одному неограничивающему варианту реализации после обработки на этапе 114 при второй температуре обработки сплав охлаждают от второй температуры обработки. После обработки на этапе 114 при второй температуре обработки сплав может быть охлажден с любой скоростью охлаждения, включая помимо прочего скорости охлаждения, которые могут быть обеспечены любым способом из охлаждения печи, воздушного охлаждения и закаливания в жидкости, которые известны специалистам. Следует понимать, что охлаждение может включать охлаждение до комнатной температуры или до следующей температуры обработки, при которой заготовка должна быть дополнительно обработана, такой как третья температура обработки или следующая пониженная четвертая температура обработки, как описано ниже. Также следует понимать, что согласно одному неограничивающему варианту реализации, если после обработки сплава при второй температуре обработки достигнута необходимая степень измельчения зерна, дополнительная обработка сплава не требуется.

[0072] Согласно неограничивающим вариантам реализации после обработки на этапе 114 при второй температуре обработки сплав обрабатывают на этапе 116 при третьей температуре обработки или обрабатывают один или большее количество раз при одной или большем количестве третьих температур обработки. Согласно одному неограничивающему варианту реализации третья температура обработки может быть конечной температурой обработки в третьем диапазоне рабочих температур. Третья температура обработки является более низкой, чем вторая температура обработки, и третий диапазон температур находится в области альфа-бета фазы двухфазного титанового сплава с альфа-бета структурой. Согласно конкретному неограничивающему варианту реализации третий диапазон температур составляет от 1000°F (538°C) до 1400°F (760°C). Согласно одному неограничивающему варианту реализации после обработки сплава на этапе 116 при третьей температуре обработки необходимый измельченный размер зерна альфа-фазы считается достигнутым. После обработки на этапе 116 при третьей температуре обработки сплав может быть охлажден с любой скоростью охлаждения, включая помимо прочего скорости охлаждения, которые могут быть обеспечены любым способом из охлаждения печи, воздушного охлаждения и закаливания в жидкости, которые известны специалистам.

[0073] Как показано на фиг. 1 и 2, без углубления в любую конкретную теорию, предполагается, что в результате обработки на этапе 106 двухфазного титанового сплава с альфа-бета структурой при относительно высокой температуре в области альфа-бета фазы и возможной термообработкой на этапе 110, сопровождаемой медленным охлаждением на этапе 108, микроструктура сплава преобразована от микроструктуры, содержащей прежде всего ламеллярную микроструктуру 202 альфа-фазы, в микроструктуру 204 глобуляризованных частиц альфа-фазы. Следует понимать, что некоторые количества титана с бета-фазой, т.е. некоторые количества фазовой аллотропической модификации титана с фазой, имеющей объемно-центрированную кубическую структуру, могут присутствовать между ламеллами альфа-фазы или между основными частицами альфа-фазы. Количество титана бета-фазы, присутствующего в двухфазном титановом сплаве с альфа-бета структурой после любых этапов обработки и охлаждения прежде всего зависит от концентрации стабилизирующих элементов бета-фазы, присутствующих в конкретном двухфазном титановом сплаве с альфа-бета структурой, что хорошо известно специалисту. Следует заметить, что микроструктура 202 ламеллярной альфа-фазы, которая впоследствии преобразуется в основные глобуляризованные альфа-частицы 204, может быть создана в результате бета-тепловой обработки и закаливания сплава на этапе 104 до обработки сплава при первой температуре обработки и закаливания, как описано выше.

[0074] Глобуляризованная микроструктура 204 альфа-фазы служит исходной заготовкой для последующей обработки при пониженной температуре. Глобуляризованная микроструктура 204 альфа-фазы в целом имеет более лучшую пластичность, чем ламеллярная микроструктура 202 альфа-фазы. Не смотря на то, что деформация, необходимая для рекристаллизации и измельчения глобулярных частиц альфа-фазы, может быть больше, чем деформация, необходимая для глобуляризования ламеллярных микроструктур альфа-фазы, микроструктура 204 глобулярных частиц альфа-фазы также имеет намного лучшую пластичность, особенно во время обработки при низких температурах. Согласно одному неограничивающему варианту реализации, описанному в настоящей заявке, в котором обработка включает ковку, наилучшая пластичность наблюдается даже при умеренных скоростях ковки с открытым штампом. Иными словами, результат деформации при ковке, обеспеченный наилучшей пластичностью при умеренных скоростях ковки сплава с микроструктурой 204 с глобуляризованной альфа-фазой, превышает требования к деформации, необходимой для измельчения размера зерна альфа-фазы, например, снижение скорости ковки, и может привести к улучшению выходной продукции и снижению времени ковки.

[0075] Без связи с любой конкретной теорией, также предполагается, что поскольку микроструктура 204 с глобуляризованными частицами альфа-фазы имеет более высокую пластичность, чем микроструктура 202 с ламеллярной альфа-фазой, размер зерна альфа-фазы может быть уменьшен с использованием последовательности пониженных температур обработки согласно настоящему изобретению (например, на этапах 114 и 116) для возбуждения волн управляемой рекристаллизации и выращивания зерен в глобулярных частицах 204 206 альфа-фазы. В конце, в двухфазных титановых сплавах с альфа-бета структурой, обработанных согласно неограничивающим вариантам реализации, описанным в настоящей заявке, основные частицы альфа-фазы, созданные при глобуляризации, достигнутой в результате первой обработки на этапе 106 и охлаждения на этапе 108, не являются сами по себе мелкими или сверхмелкими, а скорее содержат большое количество рекристаллизованных от мелких до сверхмелких зерен 208 альфа-фазы или состоят из них.

[0076] Как показано на фиг. 1, неограничивающий вариант реализации способа измельчения зерен альфа-фазы согласно настоящему изобретению включает дополнительный отжиг или повторное нагревание на этапе 118 после обработки сплава на этапе 114 при второй температуре обработки и перед обработкой сплава на этапе 116 при третьей температуре обработки. Дополнительный отжиг на этапе 118 включает нагревание сплава до температуры нагревания при отжиге в диапазоне температур отжига от 500°F (280°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой до 250°F (140°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой при продолжительности отжига от 30 минут до 12 часов. Следует понимать, что могут быть использованы более короткие времена при выборе более высоких температур, и могут быть использованы более длительные периоды отжига при выборе пониженных температур. Предполагается, что отжиг увеличивает рекристаллизацию, впрочем, за счет некоторого огрубления зерна, которое в конечном счете способствует измельчению зерна альфа-фазы.

[0077] Согласно неограничивающим вариантам реализации сплав может быть повторно нагрет до температуры обработки перед любым этапом обработки сплава. Согласно одному из вариантов реализации любой из этапов обработки может включать множество этапов обработки, таких как, например, множество этапов ковки вытяжкой, множество этапов ковки осадкой, любую комбинацию ковки осадкой и ковки вытяжкой, любую комбинацию множества этапов ковки осадкой и множество этапов ковки вытяжкой, а также радиальной ковки. При любом способе измельчения размера зерна альфа-фазы согласно настоящему изобретению сплав может быть повторно нагрет до температуры обработки между любым из этапов обработки или ковки при этой температуре обработки. Согласно одному неограничивающему варианту реализации повторное нагревание до температуры обработки включает нагревание сплава до необходимой температуры обработки и выдерживание сплава при данной температуре в течение от 30 минут до 6 часов. Следует понимать, что если заготовку извлекли из печи на длительный период времени, такой как 30 минут или больше, для промежуточного кондиционирования, такого как, например, подрезание концов, продолжительность повторного нагревания может быть увеличена более чем на 6 часов, например до 12 часов, или на срок, как известно квалифицированному специалисту-практику, который является достаточным для повторного нагревания всей заготовки до необходимой температуры обработки. Согласно одному неограничивающему варианту реализации повторное нагревание до температуры обработки включает нагревание сплава до необходимой температуры обработки и выдерживание сплава при этой температуре в течение периода от 30 минут до 12 часов.

[0078] После обработки на этапе 114 при второй температуре обработки сплав обрабатывают на этапе 116 при третьей температуре обработки, который может быть конечным этапом обработки, как описано выше. Согласно одному неограничивающему варианту реализации обработка на этапе 116 при третьей температуре включает радиальную ковку. Если предыдущие этапы обработки включают ковку в открытом прессе, указанная конечная ковка в открытом прессе вносит увеличенную деформацию в центральную область заготовки, как описано в находящейся в совместном рассмотрении патентной заявке US №13/792,285, которая по ссылке полностью включена в настоящую заявку. Замечено, что радиальная ковка обеспечивает улучшенное конечное управление размером и придает увеличенную деформацию поверхностной области заготовки из сплава таким образом, что деформация в поверхностной области прокованной заготовки может быть сопоставима с деформацией в центральной области прокованной заготовки.

[0079] Согласно другому аспекту настоящего изобретения неограничивающие варианты реализации способа измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включают этап, согласно которому выполняют ковку двухфазного титанового сплава с альфа-бета структурой при первой температуре ковки или ковку больше одного раза при одной или большем количестве температур ковки в первом диапазоне температур ковки. Ковка сплава при первой температуре ковки или при одной или большем количестве первых температур ковки включает по меньшей мере один проход ковки осадкой и ковки вытяжкой. Первый диапазон температур ковки включает диапазон температур от 300°F (168°C) ниже бета-перехода до температуры 30°F (16,8°C) ниже температуры бета-перехода сплава. После ковки при первой температуре ковки и возможно отжига сплав медленно охлаждают от первой температуры ковки.

[0080] Сплав куют один раз или больше одного раза при второй температуре ковки или при одной или большем количестве вторых температур ковки в пределах второго диапазона температур ковки. Ковка сплава при второй температуре ковки включает по меньшей мере один проход ковки осадкой и ковки вытяжкой. Второй диапазон температуры ковки составляет от 600°F (336°C) ниже температуры бета-перехода сплава до 350°F (196°C) ниже температуры бета-перехода сплава.

[0081] Сплав куют один раз или больше одного раза при третьей температуре ковки или при одной или большем количестве третьих температур ковки в пределах третьего диапазона температур ковки. Согласно одному неограничивающему варианту реализации третья операция ковки является окончательной операцией ковки в третьем диапазоне температур ковки. Согласно одному неограничивающему варианту реализации ковка сплава при третьей температуре ковки включает радиальную ковку. Третий диапазон температуры ковки охватывает диапазон температур от 1000°F (538°C) и 1400°F (760°C), и третья температура ковки является более низкой, чем вторая температура ковки.

[0082] Согласно одному неограничивающему варианту реализации после ковки при второй температуре ковки и до ковки при третьей температуре ковки сплав куют при одной или большем количестве постепенно снижающихся четвертых температур ковки. Одна или большее количество постепенно снижающихся четвертых температур ковки являются более низкими, чем вторая температура ковки. Каждая из четвертых температур обработки является более низкой, чем непосредственно предыдущая четвертая температура обработки, если таковые имеются.

[0083] Согласно одному неограничивающему варианту реализации операции ковки в высокотемпературной альфа-бета области, т.е., ковки при первой температуре ковки, приводит к диапазону основных глобуляризованных размеров частиц альфа-фазы от 15 мкм до 40 мкм. Второй способ ковки начинается с множества операций ковки, повторного нагревания и отжига, таких как от одной до трех операций осадки и вытяжки при температуре от 500°F (280°C) ниже температуры бета-перехода до 350°F (196°C) ниже температуры бета-перехода, сопровождаемых множеством операций ковки, повторного нагревания и отжига, таких как 1-3 операции осадки и вытяжки при температурах от 550°F (308°C) ниже температуры бета-перехода до 400°F (224°C) ниже температуры бета-перехода. Согласно одному неограничивающему варианту реализации заготовка может быть повторно нагрета между любыми из указанных этапов ковки. Согласно одному неограничивающему варианту реализации на любом этапе повторного нагревания при втором способе ковки сплав может быть отожжен при температуре от 500°F (280°C) ниже температуры бета-перехода до 250°F (140°C) ниже температуры бета-перехода при продолжительности отжига от 30 минут до 12 часов, причем при применении более коротких времен отжига должны быть выбраны более высокие температуры, и при более длительных периодах отжига должны быть выбраны более низкие температуры, как это известно специалистам. Согласно одному неограничивающему варианту реализации сплав может быть подвергнут ковке для уменьшения размера заготовки при температурах от 600°F (336°C) ниже температуры бета-перехода до 450°F (252°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой. На этих этапах для ковки могут быть использованы канавочные штампы наряду со смазочными композициями, такими как, например, листы нитрида бора или графита. Согласно одному неограничивающему варианту реализации сплав подвергают радиальной ковке или в одной последовательности из 2-6 уменьшений при температурах от 1100°F (593°C) до 1400°F (760°C), или в множестве последовательностей из 2-6 уменьшений с повторными нагреваниями при температурах, начинающихся при температуре не больше, чем 1400°F (760°C), и уменьшающихся при каждом новом повторном нагревании не меньше чем до 1000°F (538°C).

[0084] Согласно другому аспекту настоящего изобретения неограничивающий вариант реализации способа измельчения размера зерна альфа-фазы в двухфазном титановом сплаве с альфа-бета структурой включает ковку двухфазного титанового сплава, содержащего микроструктуру глобуляризованных частиц альфа-фазы, при исходной температуре ковки в пределах исходного диапазона температур ковки. Ковка сплава при исходной температуре ковки включает по меньшей мере один проход ковки осадкой и ковки вытяжкой. Исходный диапазон температур ковки составляет от 500°F (280°C) ниже температуры бета-перехода до 350°F (196°C) ниже температуры бета-перехода двухфазного титанового сплава с альфа-бета структурой.

[0085] Сплав куют при конечной температуре ковки в пределах конечного диапазона температур ковки. Ковка заготовки при конечной температуре ковки включает радиальную ковку. Конечный диапазон температуры ковки составляет от 600°F (336°C) ниже температуры бета-перехода до 450°F (252°C) ниже температуры бета-перехода. Конечная температура ковки является более низкой, чем каждая из одной или большего количества постепенно снижающихся температур ковки.

[0086] Примеры, которые приведены ниже, предназначены для дополнительного описания некоторых неограничивающих вариантов реализации без ограничения объема защиты настоящего изобретения. Специалистам понятно, что возможные изменения в следующих ниже примерах попадают в объем защиты настоящего изобретения, определенного исключительно пунктами приложенной формулы.

ПРИМЕР 1

[0087] Заготовку, содержащую сплав Ti-6AI-4V, нагрели и ковали при температуре в первом интервале рабочих температур согласно обычным способам, известным в уровне техники, для формирования по существу глобуляризованной основной альфа-микроструктуры. Затем заготовку нагревали до температуры 1800°F (982°C), которая находится в первом диапазоне температур ковки, в течение 18 часов (согласно этапу 110 на фиг. 1). Затем заготовку медленно охлаждали в печи со скоростью 100°F (56°C) в час или 1,5-2°F (0,84-1,12°C) в минуту до 1200°F (649°C) и затем охлаждали на воздухе до комнатной температуры. Микрофотографии в обратно-рассеянных электронах (BSE) микроструктуры прокованного и медленного охлажденного сплава представлены на фиг. 3 и 4.

[0088] На микрофотографиях BSE, показанных на фиг. 3 и 4, может быть заметно, что после ковки при относительно высокой температуре в области альфа-бета фазы, сопровождаемой медленным охлаждением, микроструктура содержит основные глобуляризованные частицы альфа-фазы, чередующиеся с бета-фазой. Показанные на микрофотографиях области с серым затенением относятся к среднему атомному номеру и, таким образом, указывают изменения химического состава, и также локально изменяются на основании ориентации кристаллов. Области светлого цвета на микрофотографиях отображают бета-фазу, обогащенную ванадием. По причине относительно высокого атомного номера ванадия бета-фаза показана как более светлый оттенок серого. Более темные области соответствуют глобуляризованной альфа-фазе. На фиг. 5 показана микрофотография, полученная методом дифракции обратно-рассеянных электронов (EBSD), того же самого образца сплава, показывающая качество шаблона дифракции. Опять же, светлые области отображают бета-фазу, поскольку она имеет более четкие дифракционные контуры в данных экспериментах, и темные области отображают альфа-фазу, поскольку она имеет менее четкие дифракционные контуры. Было замечено, что ковка двухфазного титанового сплава с альфа-бета структурой при относительно высокой температуре в области альфа-бета фазы, сопровождаемая медленным охлаждением, приводит к микроструктуре, которая включает основные глобуляризованные частицы альфа-фазы, перемежаемые бета-фазой.

ПРИМЕР 2

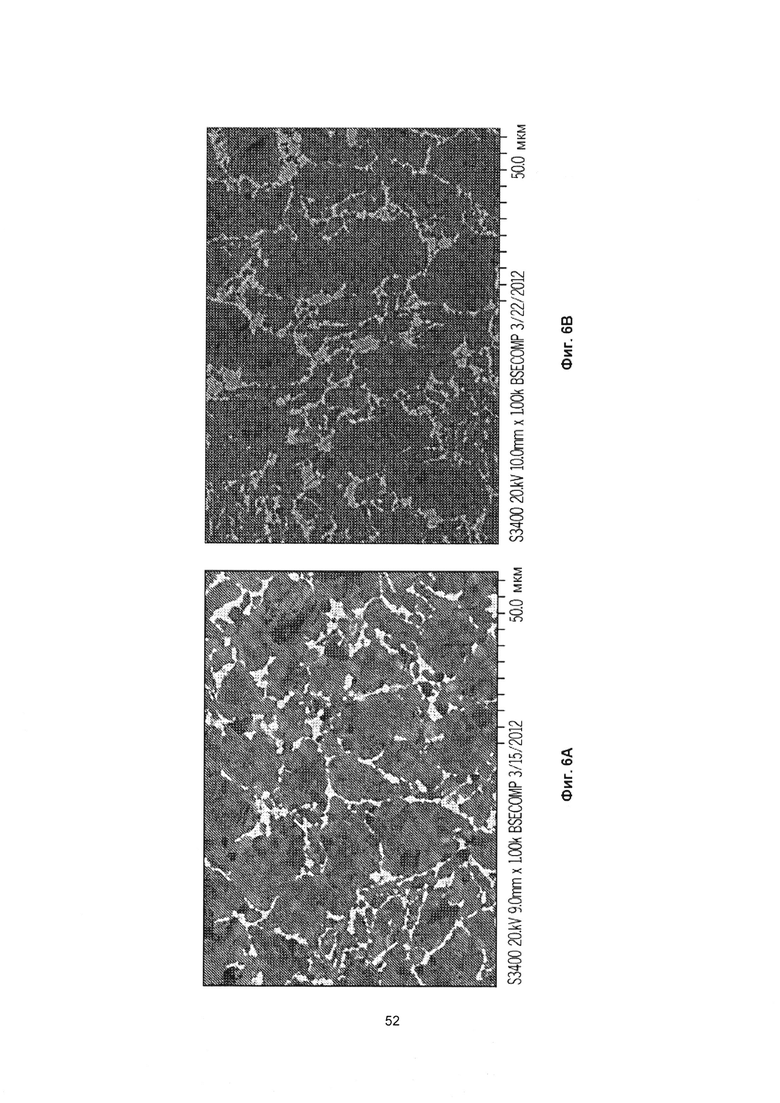

[0089] Две заготовки в форме куба размером 4 дюйма (101,6 мм) из материала Ti-6-4, изготовленные с использованием способа, подобного описанному в Примере 1, нагрели до 1300°F (704°C) и ковали в двух циклах (6 ударов до высоты 3,5 дюйма (88,9 мм)) достаточно высокоскоростной всесторонней ковкой на открытом штампе, которым управляли со скоростями деформации примерно 0,1-1 с-1 для достижения деформации в центральной области по меньшей мере 3. Удары были разделены паузами 15 сек для обеспечения некоторого рассеяния адиабатического нагревания. Затем заготовки были отожжены при температуре 1450°F (788°C) в течение почти 1 часа и затем перемещены в печь с температурой 1300°F (704°C) для томления в течение примерно 20 минут. Наконец, первая заготовка была охлаждена на воздухе. Вторую заготовку ковали, опять же, два цикла (по 6 ударов до высоты 3,5 дюйма (88,9 мм)) достаточно высокоскоростной всесторонней ковкой на открытом штампе, которым управляли со скоростями деформации примерно 0,1-1 с-1 для достижения деформации в центральной области по меньшей мере 3, т.е., степень полной деформации составила 6. Удары также были разделены паузами 15 сек для обеспечения некоторого рассеяния адиабатического нагревания. На фиг. 6А и 6В показаны микрофотографии по методу BSE первого и второго образцов соответственно после их обработки. Опять же, серые области относятся к среднему атомному номеру и, таким образом, отображают изменения химического состава, а также локальные изменения относительно ориентации кристаллов. В образце, показанном на фиг. 6А и 6В, светлые области отображают бета-фазу, в то время как темные области отображают глобулярные частицы альфа-фазы. Изменение тона серых областей в глобуляризованной частице альфа-фазы отображает ориентационные изменения кристаллов, такие как присутствие субзерен и рекристаллизованных зерен.

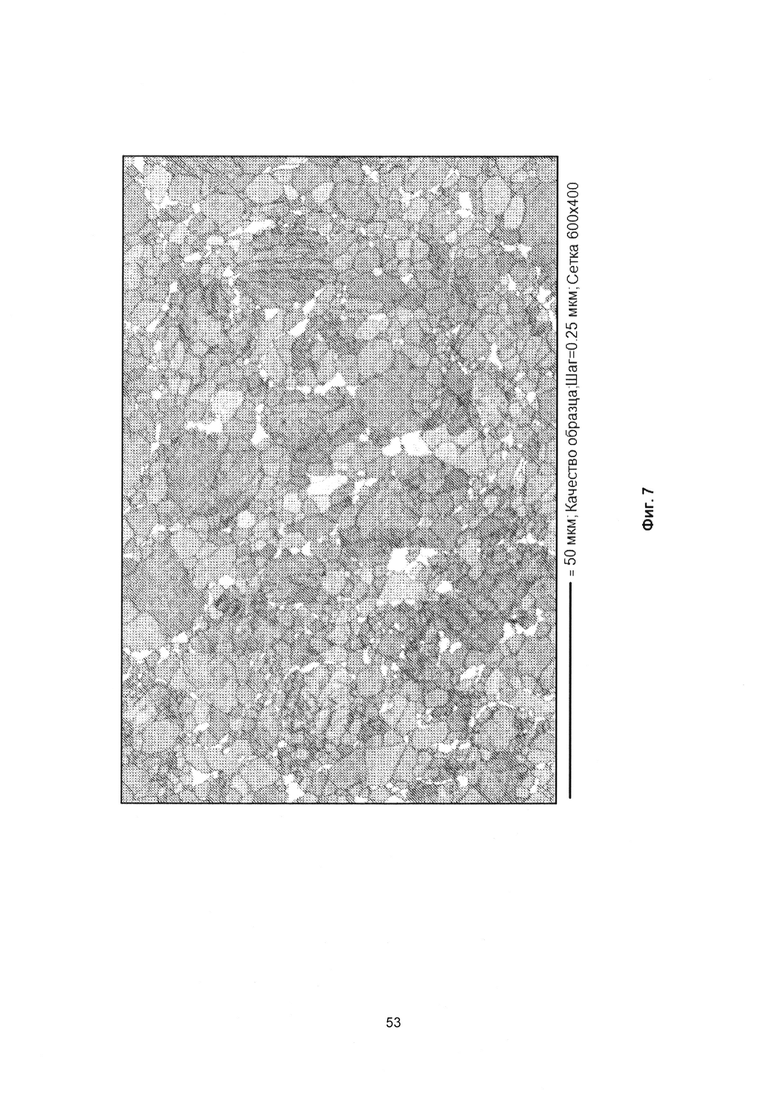

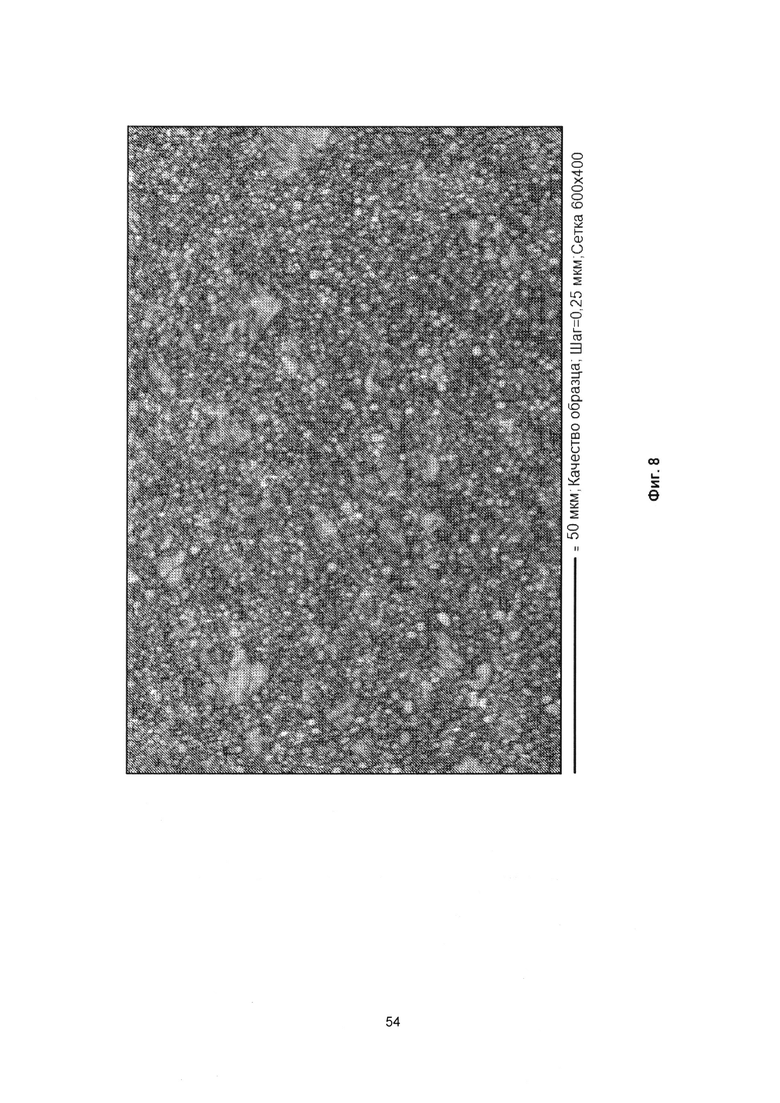

[0090] На фиг. 7 и 8 показаны микрофотографии, полученные методом EBSD, соответственно первого и второго образцов в Примере 2. Серые области в этой микрофотографии представляют качество дифракционных контуров EBSD. На этих микрофотографиях EBSD светлые области отображают бета-фазу, и темные области отображают альфа-фазу. Некоторые из этих областей выглядят как более темные и заштрихованные субструктуры: они представляют собой нерекристаллизованные, напряженные области в исходных или основных альфа частицах. Эти области окружены уменьшенными, рекристаллизованными альфа-зернами без деформаций, которые образовывали зародыши и росли в периферийной область этих альфа частиц. Самые светлые небольшие зерна представляют собой рекристаллизованные зерна бета-частиц, вкрапленных между альфа-частицами. На микрофотографиях, показанных на фиг. 7 и 8, видно, что в результате ковки глобуляризованного материала, подобного материалу образца из Примера 1, основные глобуляризованные частицы альфа-фазы начинают рекристаллизоваться в более мелкие зерна альфа-фазы в пределах исходных или основных глобуляризованных частиц.

[0091] На фиг. 9А показана микрофотография EBSD второго образца из Примера 2. Серые области на микрофотографии дают представление о размерах альфа-зерна, и серые области границ зерен указывают на их разориентацию. На фиг. 9В показана диаграмма, отображающая количество альфа-зерен в образце, имеющих конкретные размеры, и на фиг. 9С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце. Как показано на фиг. 9В, большая часть альфа-зерен, образованных в результате ковки глобуляризованного образца из Примера 1, последующего отжига при температуре 1450°F (788°C) и снова ковки, являются сверхмелкими, т.е., имеют диаметр 1-5 мкм, причем они по всему образцу являются более тонкими, чем зерна в первом образце из Примера 2, сразу после отжига при температуре 1450°F (788°C), который обеспечил возможность небольшого роста зерна и умеренную статическую прогрессию рекристаллизации.

ПРИМЕР 3

[0092] Две заготовки в форме куба размером 4 дюйма (101,6 мм) из сплава ATI 425® изготовленные с использованием способа, подобного способу из Примера 1, нагрели до 1300°F (704°C) и ковали в одном цикле (3 удара до высота 3,5 дюйма (88,9 мм)) достаточно высокоскоростной всесторонней ковкой на открытом штампе, которым управляли со скоростями деформации примерно 0,1-1 с-1 для достижения деформации в центральной области по меньшей мере 1,5. Удары были разделены паузами 15 сек для обеспечения некоторого рассеяния адиабатического нагревания. Затем заготовки были отожжены при температуре 1400°F (760°C) в течение 1 часа и затем перемещены в печь с температурой 1300°F (704°C) для томления в течение 30 минут. Наконец, первая заготовка была охлаждена на воздухе. Вторую заготовку ковали, опять же, один цикл (3 удара до высоты 3,5 дюйма (88,9 мм)) достаточно высокоскоростной всесторонней ковкой на открытом штампе, которым управляли со скоростями деформации примерно 0,1-1 с-1 для достижения деформации в центральной области по меньшей мере 1,5, т.е., степень полной деформации составила 3. Удары также были разделены паузами 15 сек для обеспечения некоторого рассеяния адиабатического нагревания.

[0093] На фиг. 10А и 10В показаны микрофотографии по методу BSE первого и второго образцов соответственно кованых и отожженных образцов. Опять же, серые области относятся к среднему атомному номеру и, таким образом, отображают изменения химического состава, а также локальные изменения относительно ориентации кристаллов. В образце, показанном на фиг. 10А и 10В, светлые области отображают бета-фазу, в то время как темные области отображают глобулярные частицы альфа-фазы. Изменение тона серых областей в глобуляризованной частице альфа-фазы отображает ориентационные изменения кристаллов, такие как присутствие субзерен и рекристаллизованных зерен.

[0094] На фиг. 11 и 12 показаны микрофотографии, полученные методом EBSD, соответственно первого и второго образцов в Примере 3. Серые области в этой микрофотографии представляют качество дифракционных контуров EBSD. На этих микрофотографиях EBSD светлые области отображают бета-фазу, и темные области отображают альфа-фазу. Некоторые из этих областей выглядят как более темные и заштрихованные субструктуры: они представляют собой нерекристаллизованные, напряженные области в исходных или основных альфа частицах. Эти области окружены уменьшенными, рекристаллизованными альфа-зернами без деформаций, которые образовывали зародыши и росли в периферийной область этих альфа частиц. Самые светлые небольшие зерна представляют собой рекристаллизованные зерна бета-частиц, вкрапленных между альфа-частицами. На микрофотографиях, показанных на фиг. 11 и 12, видно, что в результате ковки глобуляризованного материала, подобного материалу образца из Примера 1, основные глобуляризованные частицы альфа-фазы начинают рекристаллизоваться в более мелкие зерна альфа-фазы в пределах исходных или основных глобуляризованных частиц.

[0095] На фиг. 13А показана микрофотография EBSD первого образца из Примера 3. Серые области на микрофотографии дают представление о размерах альфа-зерна, и серые области границ зерен указывают на их разориентацию. На фиг. 13В показана диаграмма, отображающая количество альфа-зерен в образце, имеющих конкретные размеры, и на фиг. 13С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце. Как показано на фиг. 13В, альфа-зерно, достигнутое в результате ковки глобуляризованного образца из Примера 1 и последующего отжига при температуре в 1400°F (760°C) рекристаллизовано и опять же выращено во время отжига, в результате образует широкое распределение по крупности альфа-зерна, в котором большая часть зерен являются мелкими, т.е., имеют диаметр 5-15 мкм.

[0096] На фиг. 14А показана микрофотография EBSD второго образца из Примера 3, причем серые области на микрофотографии дают представление о размерах альфа-зерна, и серые области границ зерен указывают на их разориентацию. На фиг. 14В показана диаграмма, отображающая количество альфа-зерен в образце, имеющих конкретные размеры, и на фиг. 14С показана диаграмма распределения разориентации границ зерна альфа-фазы в образце. Как показано на фиг. 14В, большая часть альфа-зерен, образованных в результате ковки глобуляризованного образца из Примера 1, последующего отжига при температуре в 1400°F (760°C) и снова ковки, являются сверхмелкими, т.е., имеют диаметр 1-5 мкм. Более грубые нерекристаллизованные зерна представляют собой остатки зерен, которые выросли в основном во время отжига. Это показывает, что это время и температура отжига должны быть выбраны очень точно для достижения максимально полного эффекта, т.е., обеспечения возможность увеличения рекристаллизованной фракции без чрезмерного роста зерен.

ПРИМЕР 4

[0097] Заготовку диаметром 10 дюймов (254 мм) из материала Ti-6-4, изготовленную с использованием способа, подобного способу в Примере 1, дополнительно проковали четырьмя циклами осадки и вытяжки при температурах между 1450°F (788°C) и 1300°F (704°C), включая: во-первых, последовательность вытяжек и повторных нагреваний при температуре 1450°F (788°C) для уменьшения диаметра до 7,5 дюйма (190,5 мм); во-вторых, две одинаковые последовательности осадок-вытяжек с осадкой примерно на 20% при температуре 1450°F (788°C) и вытяжкой до диаметра 7,5 дюйма (190,5 мм) при температуре 1300°F (704°C); затем, в-третьих, вытяжку с уменьшением диаметра до 5,5 дюйма (139,7 мм) при температуре 1300°F (704°C); затем, в-четвертых, две одинаковые последовательности осадок-вытяжек с осадкой примерно на 20% при температуре 1400°F (760°C) и вытяжкой с уменьшением диаметра до 5,0 дюймов (127 мм) при температуре 1300°F (704°C); и, наконец, вытяжку с уменьшением диаметра до 4 дюймов (101,6 мм) при температуре 1300°F (704°C).

[0098] На фиг. 15 показана микрофотография BSE результирующего сплава. Опять же, серые области относятся к среднему атомному номеру и, таким образом, отображают изменения химического состава, а также локальные изменения относительно ориентации кристаллов. В показанном на микрофотографии образце светлые области отображают бета-фазу, в то время как темные области отображают глобулярные частицы альфа-фазы. Изменение тона серых областей в глобуляризованной частице альфа-фазы отображает ориентационные изменения кристаллов, такие как присутствие субзерен и рекристаллизованных зерен.

[0099] На фиг. 16 показана микрофотография EBSD образца из Примера 4. Серые области на этой микрофотографии представляют качество дифракционных контуров EBSD. На микрофотографии на фиг. 16 видно, что в результате ковки глобуляризованного образца из Примера 1 основные глобуляризованные частицы альфа-фазы рекристаллизованы в более мелкие зерна альфа-фазы в пределах исходных или основных глобуляризованных частиц. Рекристаллизационное превращение почти завершено, поскольку могут быть замечены только немногие оставшиеся нерекристаллизованные области.

[0100] На фиг. 17А показана микрофотография EBSD образца из Примера 4. Серые области на этой микрофотографии дают представление о размерах зерна, и серые области границ зерен указывают на их разориентацию. На фиг. 17В показана диаграмма, отображающая относительную концентрацию зерен с конкретными размерами зерен, и на фиг. 17С показана диаграмма распределения разориентации границ зерен альфа-фазы. Из диаграммы на фиг. 17В может быть определено, что после ковки глобуляризованного образца из Примера 1 и дополнительной ковки с 4 осадками и вытяжками при температуре между 1450°F (788°C) и 1300°F (704°C), зерна альфа-фазы являются сверхмелкими (с диаметром 1-5 мкм).

ПРИМЕР 5

[0101] Полномасштабная болванка Ti-6-4 была закалена после выполнения некоторых операций ковки в области бета-фазы. Эту заготовку дополнительно проковали в общей сложности с 5 осадками и вытяжками в следующем порядке: первые две осадки и вытяжки были выполнены в первом диапазоне температур для начала процесса разрушения ламелл и глобуляризации с удерживанием размера заготовки в диапазоне от примерно 22 дюймов (558,8 мм) до примерно 32 дюймов (812,8 мм) и диапазоне длин или высот от примерно 40 дюймов (1016 мм) до 75 дюймов (1905 мм). Затем заготовку отжигали при температуре 1750°F (954°C) в течение 6 часов, после чего печь охлаждали до температуры 1400°F (760°C) со скоростью 100°F (56°C) в час с целью получения микроструктуры, подобной микроструктуре образца из Примера 1. Затем заготовку ковали с 2 осадками и вытяжками и повторными нагреваниями до температуры между 1400°F (760°C) и 1350°F (732,22°C), удерживая ее размер в диапазоне от примерно 22 дюймов (558,8 мм) до примерно 32 дюймов (812,8 мм) с длиной или высотой примерно от 40 дюймов (1016 мм) до 75 дюймов (1905 мм). Затем были выполнены другая осадка и вытяжки с повторными нагреваниями до температур между 1300°F (704°C) и 1400°F (760°C), с удерживанием размера в диапазоне от примерно 20 дюймов (508 мм) до примерно 30 дюймов (762 мм) и длины или высоты диапазоне примерно от 40 дюймов (1016 мм) до 70 дюймов (1778 мм). Затем были выполнены последующие вытяжки с уменьшением диаметра до примерно 14 дюймов (355,6 мм) с повторными нагреваниями между 1300°F (704°C) и 1400°F (760°C). Процесс включал некоторые этапы ковки с использованием канавочного штампа. Наконец, заготовку подвергли радиальной ковке в диапазоне температур от 1300°F (704°C) до 1400°F (760°C) с уменьшением диаметра до примерно 10 дюймов (254 мм). На протяжении всего процесса были вставлены промежуточные этапы кондиционирования и отрезания концов для предотвращения развития трещин.

[0102] На фиг. 18 показана микрофотография EBSD результирующего образца. Серые области на этой микрофотографии отображают качество дифракционных контуров EBSD. Как может быть замечено на микрофотографии, показанной на фиг. 18, в результате ковки сначала в верхней альфа-бета области, медленного охлаждения и, затем, ковки в нижней альфа-бета области основные глобуляризованные частицы альфа-фазы начинают рекристаллизоваться в более мелкие зерна альфа-фазы в исходных или основных глобуляризованных частицах. Следует отметить, что только три осадки и вытяжки были выполнены в нижней альфа-бета области, в противоположность Примеру 3, в котором четыре такие осадки и вытяжки были выполнены в этом диапазоне температур. В данном случае это привело к уменьшению фракции рекристаллизации. Дополнительная последовательность осадки и вытяжек могла бы привести к микроструктуре, очень близкой к микроструктуре из Примера 3. Кроме того, промежуточный отжиг во время последовательности этапов осадки и вытяжек в нижней области альфа-бета фазы (этап 118 на фиг. 1) мог бы улучшить рекристаллизованную фракцию.

[0103] На фиг. 19А показана микрофотография EBSD образца из Примера 5. Серые области на этой микрофотографии дают представление о размерах зерна, и серые области границ зерен указывают на их разориентацию. На фиг. 19В показана диаграмма, отображающая относительную концентрацию зерен с конкретными размерами зерен, и на фиг. 19С показана диаграмма ориентации зерен альфа-фазы. Из диаграммы на фиг. 19В может быть определено, что после ковки глобуляризованного образца из Примера 1 и дополнительной ковки с 5 осадками и вытяжками и отжигом при температурах от 1750°F (954°C) к 1300°F (704°C) зерна альфа-фазы должны иметь размер от мелкого (5-15 мкм) до сверхмелкого (1-5 мкм в диаметре).

[0104] Следует понимать, что в настоящем описании показаны лишь те аспекты изобретения, которые способствуют ясному пониманию настоящего изобретения. Некоторые аспекты, которые являются очевидными для специалистов и который, таким образом, не служат для облегчения улучшенного понимания настоящего изобретения, не представлены в настоящей заявке для упрощения настоящего описания. Не смотря на то, что только ограниченное число вариантов реализации настоящего изобретения подробно описано в настоящей заявке, специалист после рассмотрения предшествующего описания, поймет, что в настоящее изобретение могут быть внесены различные модификации и изменения. Все такие изменения и модификации настоящего изобретения должны входить в объем защиты настоящего изобретения, определенный в соответствии с предшествующим описанием и в пунктах приложенной формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВКА В ОТКРЫТОМ ШТАМПЕ С РАЗДЕЛЬНЫМИ ПРОХОДАМИ ТРУДНЫХ ДЛЯ КОВКИ И ЧУВСТВИТЕЛЬНЫХ К ТРАЕКТОРИИ ДЕФОРМИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА И НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2638139C2 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ ТИТАНА | 2013 |

|

RU2688109C2 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ ТИТАНА | 2013 |

|

RU2637446C2 |

| ОБРАБОТКА ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ С АЛЬФА-БЕТА-СТРУКТУРОЙ ДЛЯ ХОРОШЕЙ ПРИГОДНОСТИ К УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ | 2003 |

|

RU2325463C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНА ИЛИ СПЛАВА ТИТАНА | 2011 |

|

RU2581331C2 |

| ОБРАБОТКА АЛЬФА-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2725391C2 |

| ТИТАНОВЫЙ СПЛАВ | 2016 |

|

RU2703756C2 |

| ПОЛУЧЕНИЕ ВЫСОКОПРОЧНОГО ТИТАНА | 2010 |

|

RU2566113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ВЫСОКОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2569611C1 |

| ВЫСОКОПРОЧНЫЕ ТИТАНОВЫЕ СПЛАВЫ | 2019 |

|

RU2774671C2 |

Изобретение относится к способам обработки двухфазных титановых сплавов с альфа-бета-структурой. Способ термомеханической обработки заготовки из двухфазного альфа-бета-титанового сплава, включающий этапы, на которых проводят обработку заготовки при первой температуре обработки в диапазоне температур от температуры на 300°F (168°C) ниже температуры бета-перехода сплава до температуры на 30°F (16,8°C) ниже температуры бета-перехода сплава, охлаждение заготовки от первой температуры обработки до второй температуры обработки со скоростью охлаждения не более 5°F (2,8°C) в минуту с обеспечением глобулярной микроструктуры частиц альфа-фазы, обработку заготовки при второй температуре обработки в диапазоне температур от температуры на 600°F (336°C) ниже температуры бета-перехода сплава до температуры на 350°F (196°C) ниже температуры бета-перехода сплава, причем вторая температура обработки ниже, чем первая температура обработки. Затем проводят обработку заготовки при третьей температуре обработки в диапазоне температур от 1000°F (538°C) до 1400°F (760°C), причем третья температура ниже, чем вторая температура обработки. Получают заготовку с мелкозернистой структурой. Обеспечивается высокая пластичность при умеренной скорости ковки. 2 н. и 34 з.п. ф-лы, 19 ил., 5 пр.

1. Способ термомеханической обработки заготовки из двухфазного альфа-бета-титанового сплава, включающий этапы, на которых проводят:

обработку заготовки из двухфазного альфа-бета-титанового сплава при первой температуре обработки в диапазоне температур от температуры на 300°F (168°C) ниже температуры бета-перехода сплава до температуры на 30°F (16,8°C) ниже температуры бета-перехода сплава,

охлаждение заготовки из двухфазного альфа-бета-титанового сплава от первой температуры обработки до второй температуры обработки со скоростью охлаждения не более 5°F (2,8°C) в минуту с обеспечением глобулярной микроструктуры частиц альфа-фазы,