Изобретение относится к термомеханическому способу изготовления детали, выполненной из титанового сплава TA6Zr4DE, а также к детали, получающейся этим способом.

Изобретение применимо в частности, но не исключительно, к вращающимся деталям турбомашин, таким как диски, цапфы и рабочие колеса, и в особенности к дискам компрессоров высокого давления.

В настоящее время по используемой заявителем технологии диски компрессора высокого давления получают методом ковки, включающей этап ковки заготовки в альфа-бета-области и этап горячей штамповки в бета-области титанового сплава. Такую штамповку выполняют при примерно 1030°С.

За этим этапом штамповки в прессе следует цикл термической обработки, включающий этап обработки на твердый раствор в альфа-бета-области сплава при температуре 970°С, соответствующей температуре бета-перехода минус 30°C, в течение одного часа. За этим этапом обработки на твердый раствор следует этап закалки в масле или в водно-полимерной смеси. После этого выполняют обработку отжигом при 595°C в течение восьми часов с последующим охлаждением на воздухе.

Не принимая во внимание конкретные условия при выполнении этого способа изготовления, получают сплав, имеющий зоны грубозернистой микроструктуры, которые не способствуют хорошей прочности титанового сплава, особенно в ходе малоциклового испытания на усталость с прикладываемым напряжением, поддерживаемым в течение определенного времени выдержки, по сравнению с таким же типом испытания на усталость без времени выдержки, в частности в диапазоне температур эксплуатации, простирающемся от -50°С до +200°С. Сокращение срока службы, наблюдаемое в ходе такого испытания на усталость в результате введения времени выдержки, в течение которого поддерживается максимальная нагрузка, приводит к явлению, называемому «эффектом выдержки». А именно, речь идет о ползучести при относительно низкой температуре (ниже 200°C), которая в сочетании с малоцикловым испытанием на усталость приводит к внутреннему повреждению в материале, вплоть до преждевременного разрушения детали.

В частности, предпочтительно используют сплав, известный как "6242", который содержит примерно 6% алюминия, 2% олова, 4% циркония и 2% молибдена. Точнее, в металлургической номенклатуре он известен как сплав TA6Zr4DE.

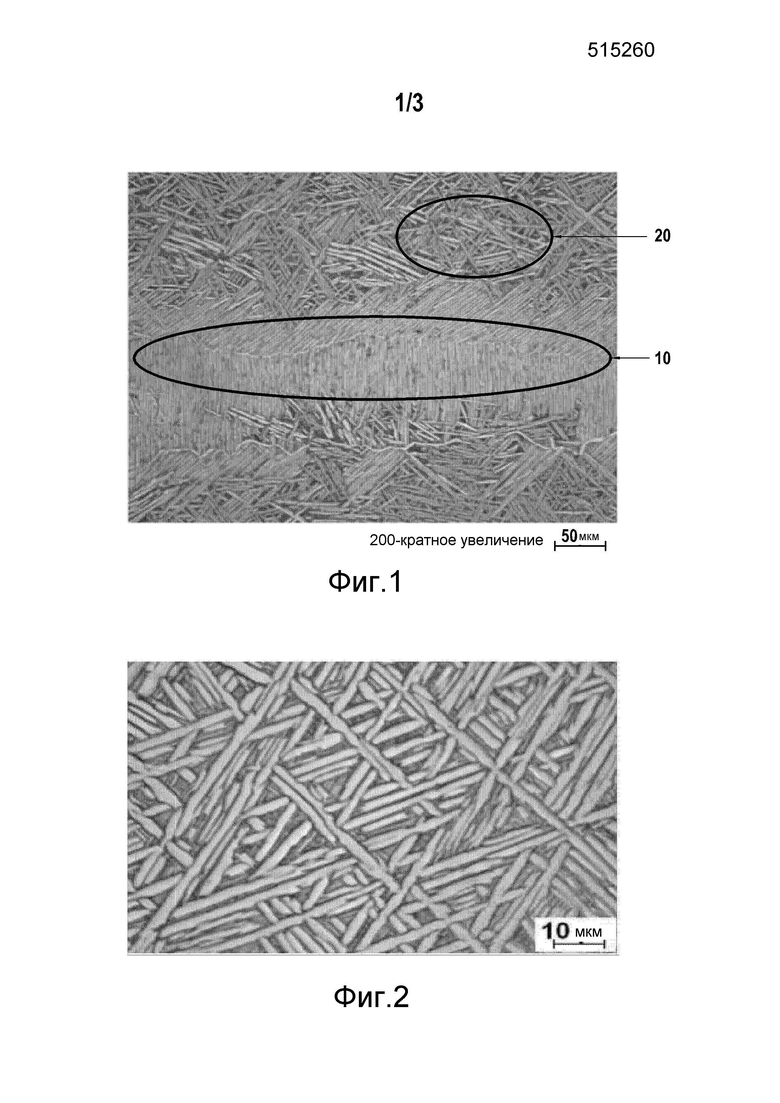

Тип структуры, способствующей явлению «эффекта выдержки», показан на фигуре 1: не переплетающиеся игольчатые кристаллы, имеющие одинаковую ориентацию, расположены по обе стороны от границы 10 зерна. При таком строении, которое можно назвать "перьевым", игольчатые кристаллы параллельны друг другу.

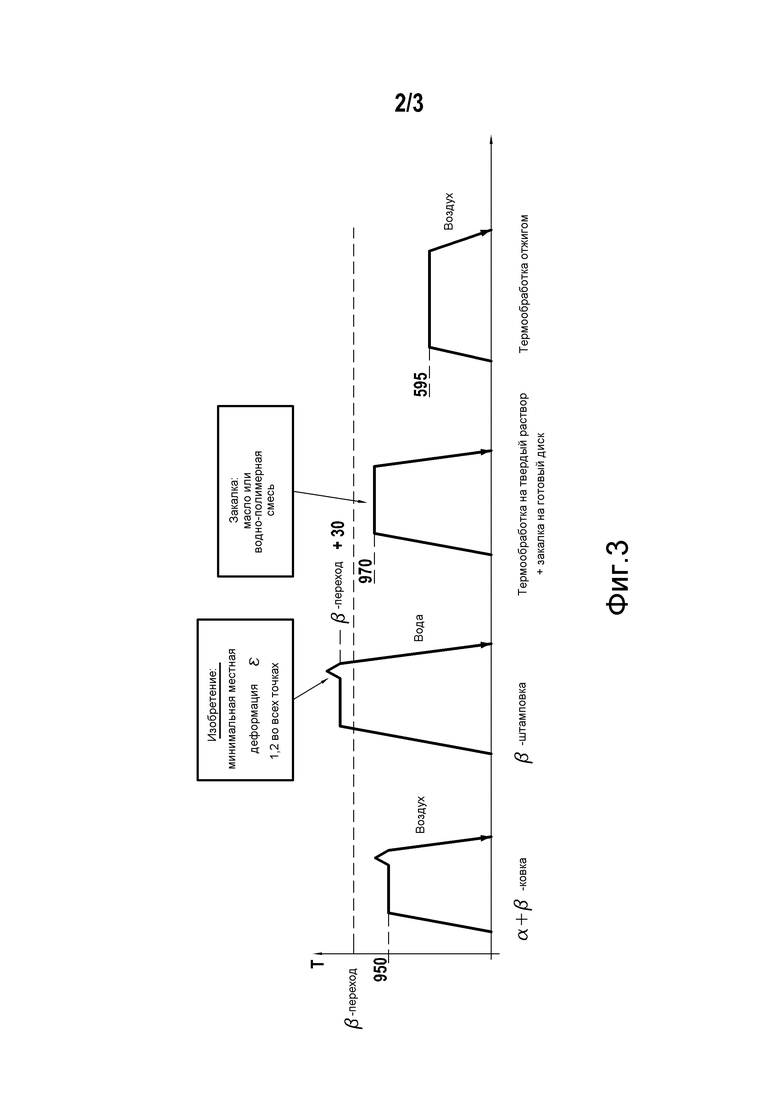

Напротив, когда игольчатые кристаллы альфа-фазы хорошо переплетены, то есть когда они не группируются в пучки взаимно параллельных игольчатых кристаллов, а расположены и распределены с сильно отличающимися ориентациями (смотри фигуру 1: зона 20, или всю фигуру 2), то получают преимущественную структуру, которая не склонна к явлению «эффекта выдержки».

Таким образом, применимость в области авиации и в частности для диска компрессора высокого давления очень чувствительна к такому явлению «эффекта выдержки» потому, что во время стадий взлета и посадки двигатели подвергаются условиям эксплуатации в диапазоне температур и напряжений, соответствующих этому явлению. Это явление может привести к преждевременным возникновениям усталостных трещин и, возможно, даже к разрушению детали.

Такое явление «эффекта выдержки» очень хорошо идентифицировано производителями турбомашин и являлось предметом многочисленных исследований; кроме того, оно касается всех термостабилизированных титановых сплавов: титановых сплавов бета, альфа-бета, псевдо-альфа и альфа-классов.

Задача настоящего изобретения состоит в том, чтобы предоставить способ изготовления термомеханической детали, выполненной из титанового сплава TA6Zr4DE, который может быть осуществлен промышленным образом и позволяет преодолеть недостатки уровня техники и, в частности, обеспечивает возможность ограничения степени распространения явления «эффекта выдержки».

Задачей настоящего изобретения является улучшение термомеханического способа изготовления для получения деталей, срок службы которых с учетом явления «эффекта выдержки» увеличен, несмотря на циклические напряжения, которым подвергаются детали при низкой температуре.

В этой целью настоящее изобретение предлагает способ изготовления термомеханической детали, выполненной из титанового сплава TA6Zr4DE, включающий этап ковки заготовки в альфа-бета-области с образованием предварительно отформованной заготовки, этап горячей штамповки предварительно отформованной заготовки с образованием необработанной детали в бета-области титанового сплава и термическую обработку, отличающийся тем, что во время этапа штамповки необработанная деталь подвергается во всех точках местной деформации ε, большей или равной 1,2, причем этот этап штамповки завершается немедленным охлаждением при начальной скорости охлаждения выше чем 85°C/мин, а предпочтительно выше чем 100°C/мин.

Идея, на которой основано настоящее изобретение, соответствует тому факту, что было установлено, что внутри материала существуют зоны параллельных игольчатых кристаллов или "колонии", способствующие явлению «эффекта выдержки». Было установлено, что такие колонии образованы из относительно грубозернистых удлиненных игольчатых кристаллов первичной альфа-фазы, которые касаются друг друга. Такие колонии могут обладать длиной, доходящей до нескольких миллиметров, а толщиной в диапазоне от 0,1 до 1,5 мм.

Когда материал находится под напряжением, такие колонии образуют участки, где происходят значительные концентрации дислокаций, так что, как только они становятся активными, без какого-либо конкретного теплового воздействия, может вызываться скольжение между игольчатыми кристаллами, которое может привести к разрушениям.

Настоящее изобретение направлено на предоставление способа изготовления, позволяющего ограничить размер зерен и структуры типа "колоний", в частности, путем получения структуры "переплетающегося" типа, с тем чтобы свести к минимуму влияния «эффекта выдержки», а это делается путем уменьшения степени свободного перемещения дислокаций, чтобы свести к минимуму их накопление и риск разрушения детали.

Вот почему, характерным для настоящего изобретения образом, не только реализуют минимальную местную деформацию детали, чтобы получить в конце этапа штамповки мелкозернистую микроструктуру, но и гарантируют, что эта мелкозернистая микроструктура сохраняется, проводя немедленное и достаточно быстрое охлаждение необработанной детали, получающейся в результате этапа штамповки.

В качестве примера, завершающее штамповку охлаждение проводят закалкой в воде, в частности в воде с температурой, не превышающей 60°С.

Выгодным образом, в этом способе изготовления согласно изобретению упомянутая термическая обработка включает в себя термообработку на твердый раствор в альфа-бета-области сплава с последующим немедленным охлаждением со скоростью охлаждения выше чем 100°C/мин по всей детали.

Предпочтительно, охлаждение, завершающее термообработку на твердый раствор, проводят с помощью этапа закалки детали со скоростью охлаждения выше чем 150°С/мин, а в частности, со скоростью, лежащей в интервале от 200 до 450°С/мин.

Выгодным образом, охлаждение, завершающее термообработку на твердый раствор, проводят закалкой в масле или в водно-полимерной смеси.

Таким образом, из-за этого быстрого охлаждения состояние микроструктуры замораживается в той ситуации, которое имела место в конце этапа термообработки на твердый раствор, и исключается любое дальнейшее изменение этой микроструктуры с укрупнением игольчатых кристаллов колоний альфа-фазы, способствующих явлению «эффекта выдержки».

Кроме того, выбор повышенной скорости закалки позволяет способствовать мартенситному типу преобразования бета-фазы в альфа-фазу (что ведет к скорее мелкозернистой микроструктуре) по сравнению с явлением типа затравка/рост (что приводит к скорее грубозернистой микроструктуре).

Также, предпочтительно, в конце способа изготовления согласно изобретению способ дополнительно включает в себя следующие этапы:

- проводят после этапа закалки, завершающего термообработку на твердый раствор, этап отжига при температуре примерно 595°C продолжительностью примерно 8 ч, с последующим охлаждением на воздухе.

Выгодным образом, способ изготовления по изобретению также включает в себя, между этапом штамповки (с последующим охлаждением в воде) и этапом термообработки на твердый раствор, этап обработки резанием и, в частности, предварительной обработки резанием, имеющий целью уменьшить массивность детали. Прочие операции обработки резанием последуют для поправки размеров детали и достижения ее окончательной геометрической формы.

После этапа закалки скорость охлаждения предпочтительно должна быть выше чем 350°С/мин, если добавляется этап предварительной обработки резанием.

Таким образом, можно уменьшить объемы материала, который требуется обрабатывать в процессе термической обработки, тем самым позволяя детали в целом скорее охлаждается.

Авторы изобретения обнаружили, что этот способ изготовления, который позволяет измельчить структуру, не имеет последствий влияния на термомеханические свойства материала.

Настоящее изобретение также предлагает термомеханическую деталь, выполненную из титанового сплава TA6Zr4DE с использованием способа изготовления, который был описан выше.

Предпочтительно, эта термомеханическая деталь из титана образует вращающуюся деталь турбомашины и, в частности, диск компрессора, в особенности компрессора высокого давления.

Наконец, настоящее изобретение также относится к турбомашине, снабженной термомеханической деталью по любому из приведенных выше определений.

Другие преимущества и признаки изобретения обнаруживаются при прочтении последующего описания, приведенного в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

- Фигура 1, описанная выше, показывает микроструктуру, полученную обычным способом изготовления согласно уровню техники;

- Фигура 2, описанная выше, показывает микроструктуру такого типа, который получен способом изготовления согласно настоящему изобретению;

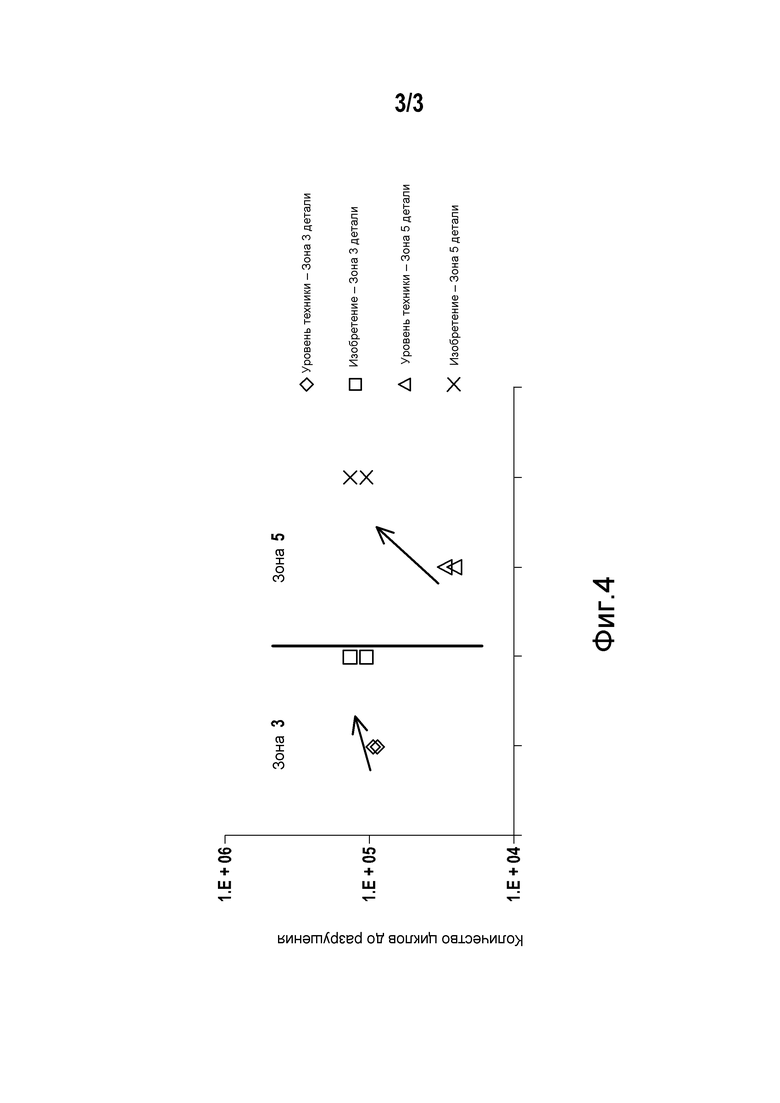

- Фигура 3 иллюстрирует этапы способов изготовления согласно уровню техники и согласно изобретению;

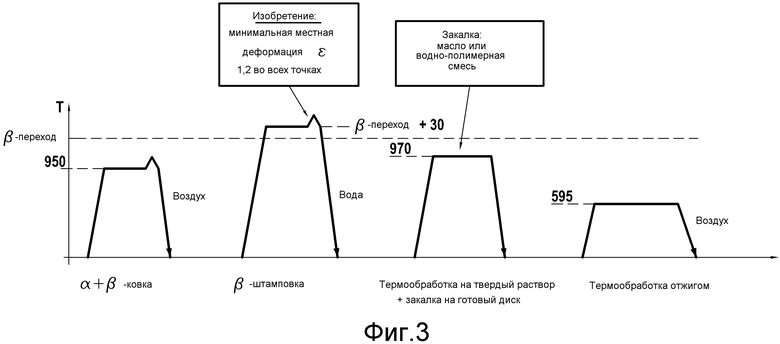

- Фигура 4 показывает результаты по сроку службы при испытании на усталость ("трапециевидные" циклы с временем выдержки) при температуре окружающей среды для детали, полученной способом изготовления согласно уровню техники, и для детали, полученной способом изготовления в соответствии с изобретением, причем у двух зон (снабжены ссылками 3 и 5) детали с разной массивностью.

Ссылаясь на фигуру 3, напомним, что представляет собой обычная термическая обработка по уровню техники, применяемая, в частности, компанией-заявителем для дисков компрессора высокого давления, выполненных из титанового сплава TA6Zr4DE или "6242".

Изначально заготовку или биллет из материала подвергают ковке в альфа-бета-области, например, при 950°С и последующему охлаждению на воздухе с образованием предварительно отформованной заготовки.

После этого предварительно отформованную заготовку подвергают этапу горячей штамповки в бета-области титанового сплава при температуре 1030°С, соответствующей температуре бета-перехода плюс 30°С, с последующим охлаждением в воде после ковки, таким образом получая необработанную деталь (также называемую "необработанной поковкой"), предназначенную для формирования диска.

За этим этапом штамповки следует термическая обработка, включающая этап термообработки на твердый раствор в альфа-бета-области сплава при температуре 970°С, соответствующей температуре бета-перехода минус 30°C, в течение одного часа.

За этим этапом термообработки на твердый раствор следует этап закалки в масле или в водно-полимерной смеси (минимальная первоначальная скорость охлаждения примерно 200°С, а составляющая в интервале от 200°С/мин до 450°С/мин).

После этого выполняют термообработку отжигом при 595°C в течение восьми часов с охлаждением на воздухе.

Получают материал, обладающий микроструктурой, наблюдаемой на фигуре 1, имеющий в некоторых местах колонии, состоящие из взаимно параллельных игольчатых кристаллов альфа-фазы, расположенных по обе стороны от границы зерна. Эти игольчатые кристаллы, представляющие собой сегмент вытянутой формы, который можно увидеть на фигуре, часто простираются на несколько сотен микрометров.

На фигуре 2 наблюдаемая микроструктура соответствует микроструктуре титанового сплава, идентичной показанному на фигуре 1 и подвергнутому вышеописанному способу изготовления, за исключением следующего отличия:

- во время этапа штамповки необработанная деталь подвергается во всех точках местной (локальной) деформации ε, большей или равной 1,2. Выгодно, чтобы это минимальное значение ε местной деформации составляло 1,5, предпочтительно более чем 1,7 или даже более чем 1,9, у большинства точек превышая 2.

В таком случае колонии параллельных игольчатых кристаллов менее многочисленны и меньше по размеру. Большинство игольчатых кристаллов переплетены и, кроме того, различаются по размеру. Фактически, как можно видеть на фигуре 2, все игольчатые кристаллы являются меньшими по размеру в сечении, их длина сохраняется меньшей чем 100 микрометров и, как правило, составляет примерно 20-50 микрометров.

Следовательно, можно ожидать, что отсутствие параллельно ориентированных длинных игольчатых кристаллов предотвратит явление «эффекта выдержки» за счет предотвращения накопления дислокаций, которые в противном случае могли бы привести к рискам разрушения.

Фактически, уменьшение размера игольчатых кристаллов сопровождается уменьшением их объема и поверхностей контакта между игольчатыми кристаллами, что сдерживает склонность к перемещению дефектов, таких как дислокации или пустоты, и в результате они перемещаются на более короткие расстояния и у них меньше возможностей для накопления.

Согласно настоящему изобретению под термином "местная деформация ε" подразумевается общая эквивалентная деформация по Мизесу, рассчитанная при помощи программного средства моделирования Forge 2005. Уравнение для расчета следующее:

где [ε]p1 соответствует тензору пластических деформаций.

Для того чтобы убедиться, что получено минимальное значение местной деформации во всех точках в конце этапа штамповки, применяют моделирование, используя средства автоматизированного проектирования (CAD).

В частности, материал, получаемый в результате всего способа изготовления, обладает термомеханическими характеристиками и, в частности, свойствами выдерживать малоцикловую усталость под действием всех прилагаемых деформаций, которые не хуже, чем у материалов, полученных способом изготовления по уровню техники.

Испытание способности выдерживать малоцикловую усталость с прикладываемым напряжением предприняли с использованием сигнала трапециевидной формы (1 с без напряжения, 40 с с напряжением, 1 с без напряжения), с максимальным напряжением 772 МПа, при температуре окружающей среды, для диска компрессора высокого давления.

Результаты по числу циклов до разрушения для испытаний, проведенных в зоне 3 (соответствующей просверленному отверстию) и в зоне 5 (соответствующей полотну) дисков, видимые на фигуре 4, обобщены в нижеприведенной таблице 1:

Таким образом, установлено увеличение срока службы и, следовательно, сопротивления явлению «эффекта выдержки», переходя от коэффициента 1,5 (в зоне 3) до коэффициента 4 (в зоне 5), что является очень значительным.

Среди других проведенных путем сравнения механических испытаний, которые продемонстрировали прочность, которая по меньшей мере столь же велика для детали, полученной способом изготовления по изобретению, как и для детали, полученной при стандартном диапазоне, можно указать на испытания на растяжение (при 20°С и при 450°С) и испытания на удлинение при ползучести при 500°C.

Кроме того, было обнаружено, что срок службы увеличивается в 3 раза для детали, полученной способом изготовления по изобретению, по сравнению с деталью, полученной при стандартном диапазоне, судя по испытанию на вибрационную усталость с приложенным напряжением при температуре окружающей среды, при частоте 80 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2657892C2 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2725395C1 |

| СПОСОБ КОВКИ ТЕРМОМЕХАНИЧЕСКОЙ ДЕТАЛИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2510680C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ ПСЕВДО-АЛЬФА ТИТАНОВОГО СПЛАВА МАРКИ ВТ18У | 2018 |

|

RU2681236C1 |

| ОБРАБОТКА ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ С АЛЬФА-БЕТА-СТРУКТУРОЙ ДЛЯ ХОРОШЕЙ ПРИГОДНОСТИ К УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ | 2003 |

|

RU2325463C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| ОБРАБОТКА АЛЬФА-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2725391C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ДЕТАЛЬ ТУРБОМАШИНЫ | 2007 |

|

RU2433197C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ ТИТАНА ИЛИ ЕГО СПЛАВА | 2004 |

|

RU2368696C2 |

Изобретение относится к металлургии, а именно к изготовлению деталей из сплава TA6Zr4DE, и может быть использовано при изготовлении вращающихся деталей турбомашины. Способ изготовления детали турбомашины, выполненной из титанового сплава TA6Zr4DE, включает ковку заготовки в альфа-бета-области с образованием предварительно отформованной заготовки, горячую штамповку предварительно отформованной заготовки в бета-области титанового сплава с получением необработанной детали и термическую обработку. Горячую штамповку ведут с обеспечением во всех точках детали общей эквивалентной деформации, большей или равной 1,2, причем горячую штамповку завершают закалкой со скоростью охлаждения более 85°C/мин. Реализуется минимальная общая эквивалентная деформация, достигаются высокие значения прочности. Увеличивается срок службы детали. 3 н. и 9 з.п. ф-лы, 4 ил., 1 табл.

1. Способ изготовления детали турбомашины, выполненной из титанового сплава TA6Zr4DE, включающий ковку заготовки в альфа-бета-области с образованием предварительно отформованной заготовки, горячую штамповку предварительно отформованной заготовки в бета-области титанового сплава с получением необработанной детали и термическую обработку, отличающийся тем, что горячую штамповку ведут с обеспечением во всех точках детали общей эквивалентной деформации, большей или равной 1,2, причем горячую штамповку завершают закалкой со скоростью охлаждения более 85°C/мин.

2. Способ по п. 1, отличающийся тем, что термическая обработка включает термообработку на твердый раствор в альфа-бета-области сплава с последующей закалкой со скоростью охлаждения более 100°C/мин.

3. Способ по п. 1, отличающийся тем, что горячую штамповку завершают закалкой в воде.

4. Способ по п. 2, отличающийся тем, что термообработку на твердый раствор завершают закалкой, проводимой со скоростью охлаждения более 150°C/мин.

5. Способ по п. 4, отличающийся тем, что термообработку на твердый раствор завершают закалкой, проводимой в масле или в водно-полимерной смеси.

6. Способ по п. 4, отличающийся тем, что термообработку на твердый раствор завершают закалкой, проводимой со скоростью охлаждения 200-450°C/мин.

7. Способ по п. 4, отличающийся тем, что после закалки, завершающей термообработку на твердый раствор, проводят отжиг при температуре 595°C в течение 8 ч, с последующим охлаждением на воздухе.

8. Способ по п. 2, отличающийся тем, что между горячей штамповкой и термообработкой на твердый раствор проводят обработку резанием.

9. Деталь турбомашины, выполненная из титанового сплава TA6Zr4DE, отличающаяся тем, что она изготовлена способом по любому из пп. 1-8.

10. Деталь по п. 9, отличающаяся тем, что она представляет собой вращающуюся деталь турбомашины.

11. Деталь по п. 9 или 10, отличающаяся тем, что она представляет собой диск компрессора высокого давления.

12. Турбомашина, содержащая деталь по п. 9.

| FR 2936172 A, 26.03.2010 | |||

| ТОНКОЕ ИЗДЕЛИЕ ИЗ СПЛАВОВ β-ТИТАНА ИЛИ КВАЗИ-β-ТИТАНА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ИЗДЕЛИЯ МЕТОДОМ КОВКИ | 2003 |

|

RU2303642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО АЛЬФА-БЕТА-СПЛАВА ПУТЕМ КОВКИ | 2003 |

|

RU2329116C2 |

| FR 2899241 A, 05.10.2007. | |||

Авторы

Даты

2017-04-18—Публикация

2012-11-08—Подача