Изобретение относится к термоэлектрическим охлаждающим и термостатирующим устройствам, использующим эффект Пельтье, а именно к конструкции термоэлектрического модуля (ТЭМ) и способу его изготовления.

Известна конструкция ТЭМ и способ его изготовления (Пат. РФ №2075138), в соответствии с которым ТЭМ содержит полупроводниковые элементы p и n типов проводимости, соединенные в единую цепь последовательно в чередующемся порядке таким образом, что при прохождении по цепи контакты от термоэлементов n типа проводимости к термоэлементам p типа проводимости расположены на одной грани ТЭМ, а контакты от термоэлементов p типа проводимости к термоэлементам n типа проводимости расположены на противоположной грани ТЭМ. Одна из указанных граней имеет тепловой контакт и механически связана с диэлектрической пластиной, а вторая имеет тепловой контакт и механически связана с поверхностью металла, покрытой слоем диэлектрика. На диэлектрической пластине установлены токовводы ТЭМ, соединенные с цепью элементов. Способ изготовления указанного ТЭМ заключается в том, что на диэлектрической пластине и на слое диэлектрика, покрывающего металлическую поверхность, методом вакуумного напыления и фотолитографии формируют металлические площадки, к которым припаивают коммутационные шины, осуществляют сборку ТЭМ, припаивая термоэлементы к коммутационным шинам.

Недостатком указанного способа является то, что изготавливают и собирают в ТЭМ отдельные элементы, что налагает существенные ограничения на возможности миниатюризации ТЭМ и делает практически невозможной сборку ТЭМ с большим, порядка тысячи, количеством термоэлементов.

Известен способ изготовления термоэлементов (Пат. Японии 63020881 А), согласно которому эпоксидной смолой склеивают множество полупроводниковых пластин n и р типов проводимости в чередующемся порядке. Полученный блок разрезают в перпендикулярном слоям направлении на пластины, которые склеивают эпоксидной смолой в матрицу, содержащую несколько тысяч термоэлементов.

Недостатком приведенного способа является то, что при склеивании пластин возможно касание пластин, что приведет к короткому замыканию термоэлементов, кроме того, в приведенном изобретении не решен вопрос создания токовводов ТЭМ и их коммутации с цепью термоэлементов.

Наиболее близкими к предлагаемому являются конструкция ТЭМ и способ его изготовления (Пат. РФ №2171521), в соответствии с которым в бруске термоэлектрического материала p-типа проводимости и в бруске термоэлектрического материала n-типа проводимости делают серию канавок, затем названные бруски склеивают так, чтобы выступы между канавками одного бруска вошли в канавки другого бруска. После этого сошлифовывают массивные части обоих брусков до канавок, в результате чего получают блок, содержащий чередующиеся слои термоэлектрического материала n и р типов проводимости с эпоксидными прослойками между ними. Блок разрезают на пластины в направлении, перпендикулярном слоям. Полученные пластины склеивают, в результате чего получают матрицу из чередующихся элементов p и n типов проводимости. Торцы термоэлементов, выходящие на грани матрицы, оголяют. Коммутируют элементы полученной матрицы путем формования коммутационных шин методом напыления с использованием фотолитографии на гранях матрицы, на которые выходят все термоэлементы. На боковой поверхности матрицы методом вакуумного напыления формуют токовыводящие шины модуля.

Недостатком указанного способа является большой расход полупроводникового материала при шлифовке, а также то, что при склеивании брусков возможно их соприкосновение, что приведет к возникновению электрических контактов между боковыми поверхностями термоэлементов, что существенно снизит эффективность ТЭМ. Поскольку термоэлементы получают исключительно вырезанием из массивного образца, то минимальный размер термоэлементов определяется толщиной слоя полупроводникового материала, который можно отрезать от массивного образца. Для хрупких низкопрочных термоэлектричесих материалов это существенное ограничение. В связи с тем, что токоподводящие шины расположены на боковой грани ТЭМ, по токоподводящим шинам и припаянным к ним проводам будет происходить перенос тепла от горячих спаев к холодным, что снижает эффективность ТЭМ. В связи с тем, что токоподводящие провода припаивают к токоподводящим шинам на боковой грани модуля, в процессе пайки боковые грани подвергаются термическим напряжениям, а в последующем боковые грани ТЭМ могут испытывать механические нагрузки, передаваемые через провода, что снижает надежность модуля. Схема коммутации термоэлементов сложна и нетехнологична в связи тем, что в матрице термоэлементы расположены рядами одного типа проводимости (ряд термоэлементов n типа, следующий ряд термоэлементов p типа проводимости и т.д).

Целью настоящего изобретения является создание устройства термоэлектрического модуля и способа его изготовления, обеспечивающих высокую плотность термоэлементов, надежную электроизоляцию между боковыми гранями термоэлементов, повышение эффективности и надежности модуля, обеспечение надежной и удобной коммутации термоэлектрического модуля с источником питания.

Поставленная цель достигается тем, что термоэлементы покрыты слоем электрически прочного диэлектрика, пространство между термоэлементами заполнено клеющим материалом, а на концах цепи термоэлементов установлены два диэлектрических элемента, две грани каждого из которых имеют металлическое покрытие, соединенное с одним из токовводов модуля и с ближайшим крайним в цепи термоэлементом.

Токовводы имеют расширения на концах, удаленных от термоэлементов.

Диэлектрическая пластина, на которой установлены токовводы, имеет большие размеры и выступает за габариты диэлектрической пластины без токовводов со стороны токовводов.

Способ изготовления термоэлектрического модуля, в соответствии с которым склеивают термоэлектрические пластины n и р типов проводимости в чередующемся порядке, разрезают полученный блок на пластины в перпендикулярном слоям направлении, склеивают полученные пластины, шлифуют грани, на которые выходят торцы всех полученных термоэлементов, и создают на гранях коммутационные шины, используя технологии вакуумного напыления и фотолитографии, отличающийся тем, что пластины n и р типов проводимости предварительно покрывают слоем электрически прочного диэлектрика, изготавливают три блока, в первый из которых склеивают равное количество пластин n и р типов проводимости в чередующемся порядке, во второй в чередующемся порядке склеивают такое же как в первом блоке количество пластин n типа проводимости, меньшее на единицу количество пластин p типа проводимости и диэлектрический брусок, две грани которого имеют металлическое покрытие, в третьем блоке в чередующемся порядке склеивают такое же как в первом блоке количество пластин р типа проводимости, меньшее на единицу количество пластин n типа проводимости и диэлектрический брусок, две грани которого имеют металлическое покрытие, полученные блоки разрезают на пластины равной толщины в перпендикулярном слоям направлении, покрывают слоем электрически прочного диэлектрика и склеивают матрицу, включающую четное количество пластин из первого блока, половина из которых развернута и установлена через одну, на краях приклеивают по одной пластине полученной разрезанием второго и третьего блоков, шлифуют грани матрицы, на которые выходят торцы всех термоэлементов, и коммутируют термоэлементы и металлические покрытия диэлектрических элементов путем формования коммутационных шин на гранях матрицы методом напыления с использованием фотолитографии, к граням матрицы приклеивают диэлектрические пластинки, на одной из которых установлены токовводы, коммутируют металлические покрытия диэлектрических элементов с токовводами.

Покрытие боковых граней термоэлементов слоем электрически прочного диэлектрика гарантирует отсутствие электрических контактов между боковыми гранями термоэлементов.

Термоэлементы имеют покрытие из электрически прочного диэлектрика, благодаря этому толщина слоя клеющего материала между термоэлементами может быть минимально возможной, обеспечивающей только склеивание термоэлементов, а не электроизоляцию, как в прототипе. Все это позволяет сделать диэлектрические прослойки между термоэлементами малой толщины и обеспечить высокую плотность термоэлементов. Уменьшение диэлектрических прослоек между термоэлементами снижает тепловые потери за счет переноса тепла через диэлектрический слой, что повышает эффективность модуля. Предложенная конструкция модуля и способ ее реализации обеспечивают сборку модуля, состоящего из большого количества (несколько тысяч) термоэлементов. Термоэлементы могут быть малого сечения (вполне реально изготовление модулей с сечением термоэлементов 0,1×0,1 мм и расстояниями между термоэлементами 0,02 мм).

В предложенном изобретении токовводы представляют собой металлические пластины, закрепленные на диэлектрической пластине. При такой конструкции токовводов случайные механические нагрузки от токоподводящих проводов воспринимает диэлектрическая пластинка, а не боковая грань матрицы термоэлементов, как в прототипе. Коммутация токовводов с цепью термоэлементов осуществляется через металлические покрытия на диэлектрических элементах, каждое из которых с одной стороны соединено коммутирующей шиной с ближайшим крайним термоэлементом в цепи термоэлементов, а с другой стороны электрически соединено с токовводом. Благодаря такой конструкции тепловые и механические нагрузки при монтировании модуля к цепи питания воспринимаются диэлектрической пластиной. Устранение механических нагрузок на модуль через токоподводящие провода повышает надежность модуля.

На концах токовводов, предназначенных для пайки токоподводящих проводов, токовводы имеют расширения. Диэлектрическая пластина с токовводами имеет больший габаритный размер, чем диэлектрическая пластинка без токовводов. Это обеспечивает легкий доступ к токовводам и удобство подключения модуля к электропитающей цепи.

Для изготовления модуля используются полупроводниковые пластины n и р типов проводимости. Такие пластины кристаллизуют из расплава в специальной оснастке, пластины могут иметь малую толщину менее 0,1 мм, что позволяет изготавливать термоэлементы меньшей, чем вырезанием из массива, толщины без затрат на разрезание массивного образца.

Полупроводниковые пластины покрывают тонким слоем (толщиной 5-10 мкм) электрически прочного диэлектрика. Благодаря этому при склеивании пластин в блок пластины можно сжимать для удаления излишков клеющего материала. При сжатии набора пластин и отверждении клеющего материала исключено возникновение электрических контактов между соседними пластинами благодаря наличию двух диэлектрических электрически прочных слоев между каждой парой пластин.

Полупроводниковые пластины склеивают в три блока для того, чтобы после разрезания этих блоков изготовить три типа пластин, из которых можно скомпоновать модуль с эффективной традиционной схемой коммутации термоэлементов. Если рассмотреть порядок следования термоэлементов в слоях в традиционном модуле, например Пат. РФ №2075138, то получим следующие четыре последовательности: 1. Токоввод -n-p-n-p-n-p-n, 2. n-p-n-p-n-p-n-p, 3. p-n-p-n-p-n-p-n, 4. Токоввод -p-n-p-n-p-n-p. Изготовление трех блоков и разрезание блоков на пластины, состоящие из термоэлементов, согласно предлагаемому изобретению направлено на изготовление пластин с приведенными выше последовательностями термоэлементов. Пластина с последовательностью 3 получается разворотом пластины с последовательностью 2, поэтому для изготовления пластин с четырьмя последовательностями термоэлементов достаточно изготовить три блока.

Пластины, полученные разрезанием трех блоков, покрывают тонким слоем электрически прочного диэлектрика и склеивают. Наличие электрически прочного слоя на пластинах гарантирует отсутствие электрических контактов боковых граней термоэлементов и позволяет склеивать пластины с минимальной толщиной клеющего материала, так как этот слой выполняет только функцию склеивания и не выполняет функцию электроизоляции, как в прототипе. Наличие покрытий из электрически прочного материала позволяет сжимать набор пластин при склеивании для удаления излишков клеющего материала.

Для коммутации крайних в цепи термоэлементов с токовводами используется металлическое покрытие диэлектрических элементов. Диэлектрические элементы имеют металлическое покрытие на торцах, находящихся в плоскости торцов термоэлементов, и соединены с ближайшими крайними в цепи термоэлементами шинами, изготовленными напылением и фотолитографией в процессе коммутации термоэлементов. Металлическое покрытие также имеется на части боковой грани диэлектрического элемента, обращенной к токовводу, что позволяет создать электрический контакт между металлическим покрытием и токовводом пайкой или приклеиванием электопроводящим клеем. Таким образом, с помощью металлических покрытий диэлектрических элементов осуществляется надежная коммутация токовводов с цепью термоэлементов.

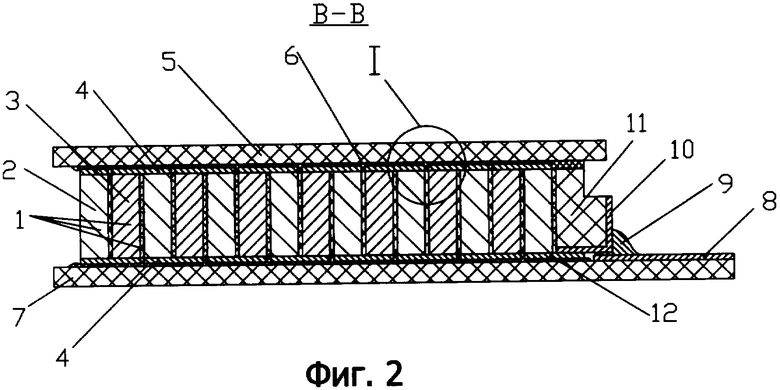

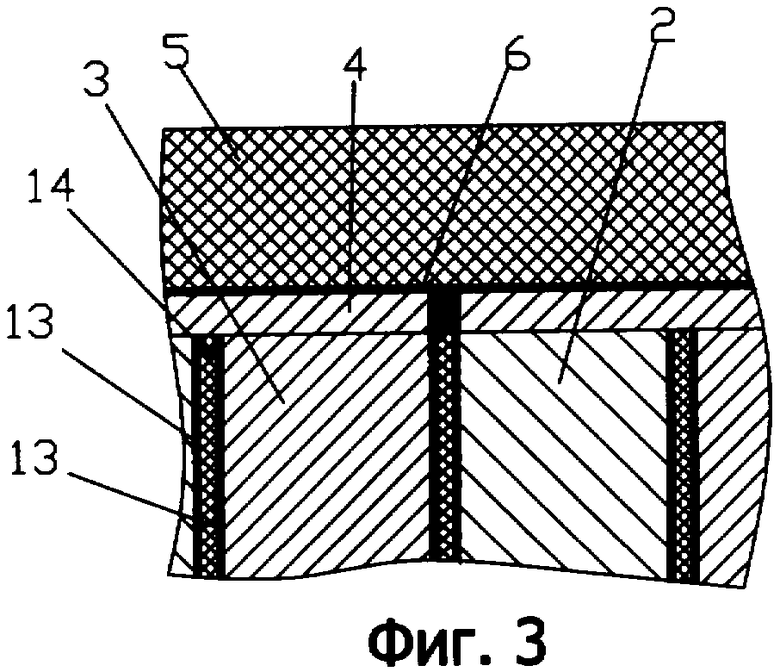

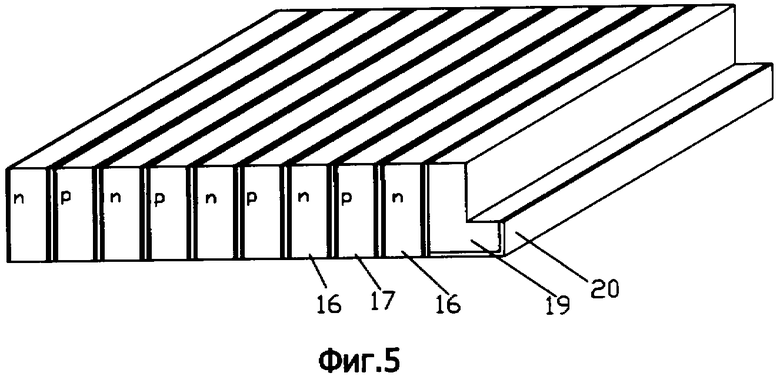

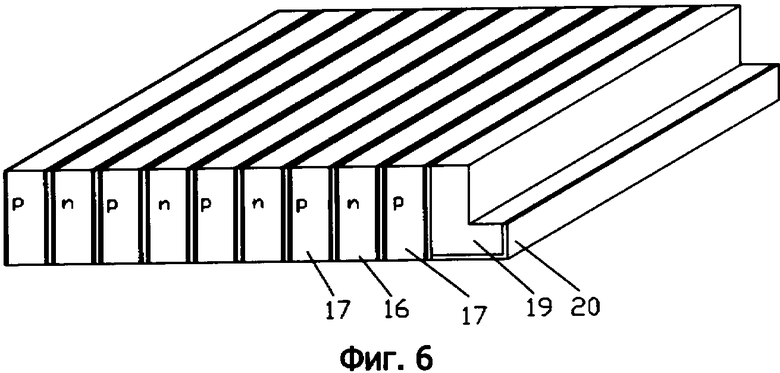

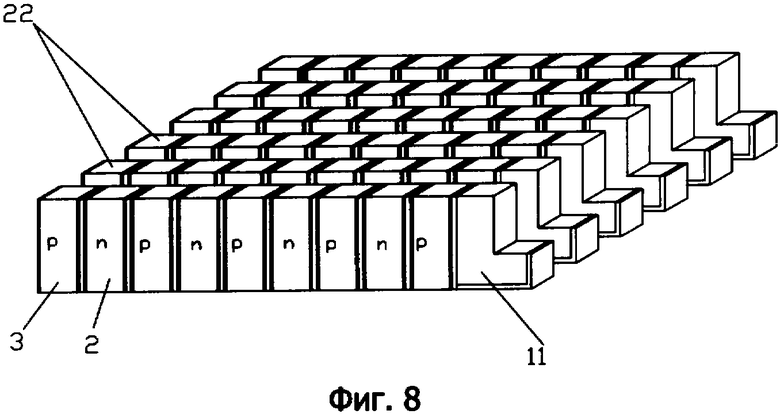

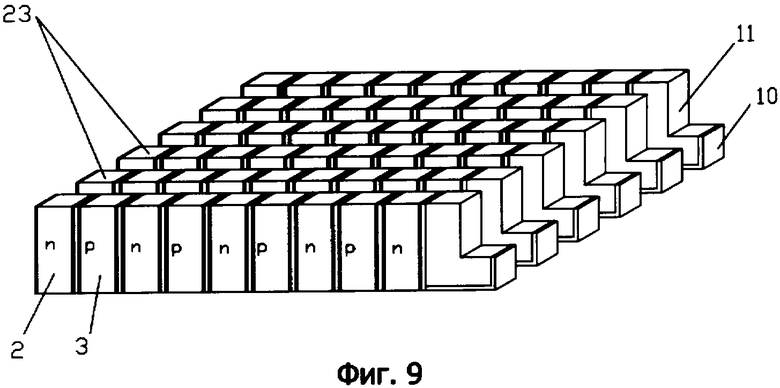

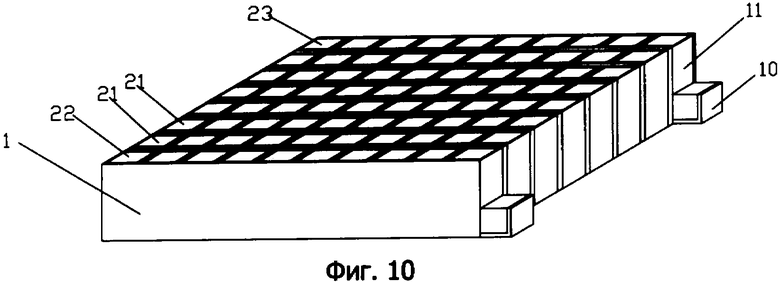

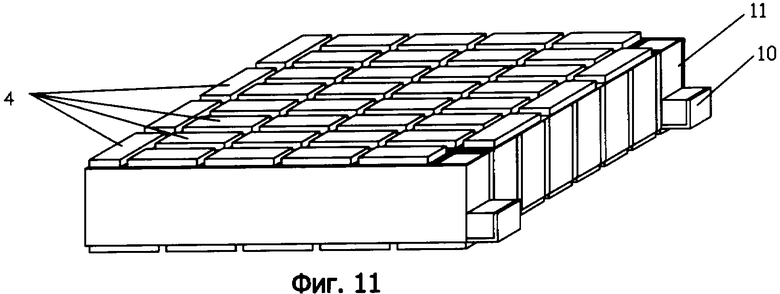

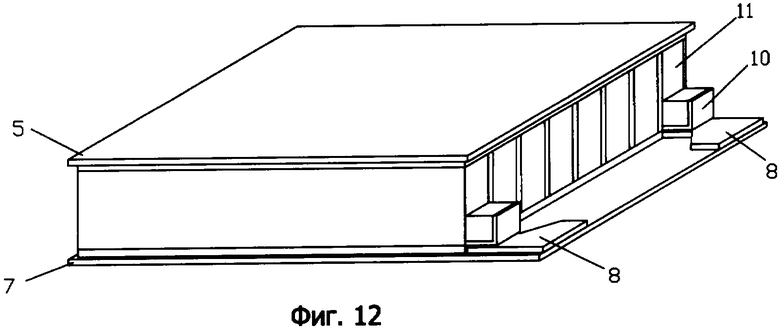

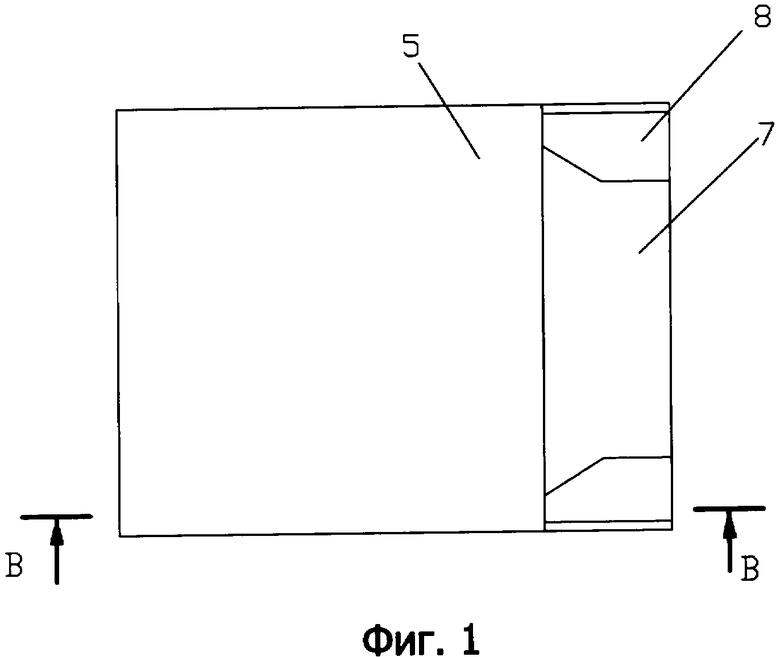

На фиг.1 представлен термоэлектрический модуль, вид сверху. На фиг.2 представлено сечение крайнего ряда термоэлементов термоэлектрического модуля. На фиг.3 в увеличенном масштабе представлено соединение термоэлементов, токопроводящих шин и диэлектрической пластинки. На фиг.4 представлен блок №1, полученный склеиванием равного количества N пластин n типа проводимости и N пластин p типа проводимости, покрытых слоем диэлектрика. На фиг.5 представлен блок №2, полученный склеиванием N пластин n типа проводимости, N-1 пластины p типа проводимости и диэлектрического бруска. На фиг.6 представлен блок №3, полученный склеиванием N-1 пластины n типа проводимости, N пластин p типа проводимости и диэлектрического бруска. На фиг.7 представлены пластины, полученные разрезанием блока №1. На фиг.8 представлены пластины, полученные разрезанием блока №2. На фиг.9 представлены пластины, полученные разрезанием блока №3. На фиг.10 представлена матрица из термоэлементов и двух диэлектрических элементов. На фиг.11 представлена матрица с коммутирующими шинами. На фиг.12 представлен термоэлектрический модуль.

Термоэлектрический модуль состоит из матрицы 1, фиг.2, включающей в себя термоэлементы n типа проводимости 2, термоэлементы p типа проводимости 3, соединенные в единую электрическую цепь коммутирующими шинами 4. Коммутирующие шины установлены таким образом, что при прохождении по цепи термоэлементов, например в направлении справа налево на фиг.2, переходы от термоэлементов n типа проводимости к термоэлементам p типа проводимости осуществляются через коммутирующие шины, расположенные на верхней грани матрицы, а переходы от термоэлементов p типа проводимости к термоэлементам n типа проводимости осуществляются через коммутирующие шины, расположенные на нижней грани матрицы. Благодаря этому при прохождении тока по цепи термоэлементов на одной грани поглощается теплота Пельтье, а на другой грани выделяется теплота Пельтье. Верхняя грань матрицы соединена с диэлектрической пластиной 5 с помощью диэлектрического клеющего материала 6 с высокой теплопроводностью, например Эластосил 187. Нижняя грань матрицы соединена аналогичным образом с диэлектрической пластиной 7, на которой установлены токовводы 8, фиг.1. Нижняя диэлектрическая пластина имеет больший габарит, чем верхняя диэлектрическая пластина для того, чтобы обеспечить удобный доступ к токовводам. Каждый токоввод имеет электрический контакт 9 с металлическим покрытием 10 диэлектрического элемента 11. Металлическое покрытие диэлектрического элемента представляет собой цельный слой металла, покрывающий всю торцевую поверхность диэлектрического элемента, обращенную к диэлектрической пластине с токовводами, и часть наружной грани, обращенной к токовводу. Часть металлического покрытия, расположенная на наружной грани, соединена с токовводом. На части металлического покрытия, расположенного на грани матрицы, установлена коммутирующая шина 12, связывающая металлическое покрытие с ближайшим термоэлементом, который является крайним в цепи термоэлементов. Таким образом, с помощью металлического покрытия диэлектрических элементов осуществляется коммутация цепи термоэлементов с токовводами. Диэлектрический элемент изготовлен из материала с низкой теплопроводностью, например стеклотекстолит с металлизацией, его высота может быть меньше высоты термоэлементов для уменьшения переноса тепла через него. Боковые грани термоэлементов покрыты тонким слоем (5-10 мкм) электрически прочного диэлектрика 13, фиг.3, например полиимида. Термоэлементы связаны между собой и с диэлектрическими элементами прослойками клеющего материала 14, имеющего низкую теплопроводность, например эпоксидным клеем.

Электрическая прочность полиимида равна 100 кВ/мм, поэтому слой полиимида толщиной 5 мкм выдерживает напряжение 500 В. В термоэлектрических модулях используется напряжение порядка 10 В. Таким образом, полиимидное покрытие термоэлементов гарантирует электрическую изоляцию боковых граней термоэлементов, благодаря чему на слой клеющего материала возлагается роль функции склеивания термоэлементов и диэлектрических элементов в единую матрицу, что позволяет делать этот слой малой толщины, обеспечивающей только склеивание термоэлементов. Толщина слоя клеющего материала может быть равна 0,01-0,02 мм, при этом расстояние между термоэлементами будет равно 0,02-0,03 мм. Малая толщина диэлектрических слоев между термоэлементами снижает перенос тепла по этим слоям и тем самым повышает эффективность термоэлектрического модуля. Предлагаемое устройство и способ его изготовления обеспечивают изготовление термоэлектрического модуля с плотностью установки термоэлементов сечением 0,1×0,1 мм, равной 6400 термоэлементов на квадратный сантиметр.

Способ изготовления описанного выше термоэлектрического модуля иллюстрируют фиг.4-12. Для изготовления термоэлектрического модуля используют тонкие (толщиной порядка 0,1 мм) полупроводниковые пластины n и p типов проводимости. Предварительно пластины покрывают тонким слоем (толщиной 5-10 мкм) электрически прочного диэлектрика 15, Фиг 4, например, полиимида. Заготавливают бруски из диэлектрического материала с малой теплопроводностью, у которых покрыты единым слоем металла торцевая грань и часть боковой грани. Из описанных выше компонентов склеивают три типа блоков для того, чтобы в последующем обеспечить удобную и эффективную коммутацию термоэлементов в единую цепь и коммутацию цепи термоэлементов с токовводами. В первом блоке, представленном на фиг.4, склеивают равное количество пластин N пластин n типа проводимости 16 и N пластин p типа проводимости 17, расположенных в чередующемся порядке. Между пластинами расположены слои клеющего материала 18. Во втором блоке, представленном фиг 5, склеивают такое же как в первом блоке количество N пластин n типа проводимости и на единицу меньшее количество N-1 пластину p типа проводимости и диэлектрический брусок 19 с металлическим покрытием 20. В третьем блоке, представленном на фиг.6, склеивают такое же как в первом блоке количество N пластин p типа проводимости и на единицу меньшее N-1 пластину n типа проводимости и диэлектрический брусок. Диэлектрические бруски устанавливают параллельно пластинам таким образом, чтобы торцевая грань, полностью покрытая металлическим покрытием, лежала в плоскости одной из граней блока, на которую выходят торцы всех пластин, грань, частично покрытая слоем металла, была на периферии блока. Склеенные блоки разрезают на пластины равной толщины в направлении, перпендикулярном слоям, в результате чего получают три типа пластин, состоящих из термоэлементов и диэлектрических элементов, различающихся составом и последовательностью элементов: Пластина первого типа 21, представленная на фиг.7, включает N термоэлементов n типа проводимости 2 и N термоэлементов p типа проводимости 3, установленных в чередующемся порядке n-p-n-p-...n-p-n-p; Пластина второго типа 22, представленная на фиг.8, включает N термоэлементов n типа проводимости и N-1 термоэлемент p типа проводимости и диэлектрический элемент 11; Пластина третьего типа 23, представленная на фиг.9, включает N-1 термоэлемент n типа проводимости, N термоэлементов p типа проводимости и один диэлектрический элемент. Полученные пластины покрывают тонким (5-10 мкм) слоем электрически прочного диэлектрика и склеивают в матрицу 1, фиг.10. Матрица состоит из четного числа пластин первого типа, половина которых развернута и установлены через одну. Такая установка пластин обеспечивает то, что в любом ряду термоэлементов матрицы чередуются термоэлементы n и р типов проводимости. На краях приклеивают по одной пластине второго и третьего типа, причем пластину второго типа устанавливают на той стороне, где ближайшим к диэлектрическому элементу будет термоэлемент n типа проводимости. Пластину третьего типа устанавливают на противоположной грани матрицы так, чтобы оба диэлектрических элемента располагались бы на одной грани матрицы. Шлифуют грани матрицы, на которые выходят торцы всех термоэлементов. Для создания коммутирующих шин 4, фиг.11 на грани матрицы, подвергшиеся шлифовке, методом вакуумного напыления наносят слой металла, например титана, затем наносят фоточувствительную пленку из позитивного фоторезиста. Фоточувствительную пленку засвечивают через фотомаску, проявляют и удаляют растворением экспонированные участки пленки фоторезиста, в результате чего фоточувствительная пленка сохраняется в местах нахождения коммутационных шин. Открытые участки металлического покрытия удаляют химическим растворением, например в растворе 0,5% фтористоводородной кислоты, смывают фоторезист с коммутационных шин. К грани матрицы, на которую выходят металлические покрытия диэлектрических элементов, приклеивают, например Эластосилом 187, диэлектрическую пластину 7, фиг.12, из материала с высокой теплопроводностью, например из Al2О3. На пластине имеются токовводы 8. Ко второй грани матрицы приклеивают диэлектрическую пластину 5 из такого же материала, но меньшего размера так, чтобы был свободный доступ к токовводам. Соединяют металлические покрытия диэлектрических элементов с токовводами, например, пайкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОСТРАНСТВЕННО ОРИЕНТИРОВАННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611562C1 |

| Термоэлектрический модуль | 2020 |

|

RU2752307C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОХЛАЖДАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2534445C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2800055C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| Термоэлектрический модуль. | 2020 |

|

RU2740589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

Изобретение относится к области термоэлектрического приборостроения. Технический результат: обеспечение высокой плотности термоэлементов, эффективности и надежности модуля. Сущность: термоэлектрический модуль содержит полупроводниковые термоэлементы р и n типов проводимости, покрытые тонким слоем электрически прочного диэлектрика, склеенные в матрицу. На концах цепи термоэлементов установлены два диэлектрических элемента, имеющих металлизацию на двух гранях. Металлизация соединена с одним из токовводов модуля и с одним из крайних в цепи термоэлементом. При изготовлении модуля покрывают электрически прочным диэлектриком пластины n и р типов проводимости, склеивают их в три блока. В первом блоке склеивают равное количество пластин n и р типа в чередующемся порядке. Второй блок содержит количество пластин р типа, меньшее на единицу, и диэлектрический брусок с металлизацией двух граней. Третий блок содержит количество пластин n типа, меньшее на единицу, чем первый блок, и диэлектрический брусок с металлизацией двух граней. Блоки разрезают на пластины в перпендикулярном слоям направлении, покрывают слоем электрически прочного диэлектрика и склеивают матрицу. Матрица включает четное количество пластин из первого блока, половина из которых развернута и установлены через одну. На краях приклеивают по одной пластине, полученной разрезанием второго и третьего блоков. Шлифуют грани матрицы. Коммутируют термоэлементы и металлизацию диэлектрических элементов путем формования на гранях матрицы коммутационных шин. К граням матрицы приклеивают диэлектрические пластинки с установленными на одной из них токовводами. Коммутируют металлизацию диэлектрических элементов с токовводами. 2 н. и 2 з.п. ф-лы, 12 ил.

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2171521C2 |

| RU 2075138 C1, 10.03.1987 | |||

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 1997 |

|

RU2142177C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2008-05-27—Публикация

2006-08-14—Подача