Изобретение относится к области термоэлектрического приборостроения и может быть использовано при изготовлении термоэлектрических устройств, основанных на эффектах Пельтье или Зеебека, прежде всего холодильных термоэлектрических устройств, а также термоэлектрических генераторов электроэнергии.

Известен способ изготовления термоэлементов и термоэлектрических модулей из них, включающий изготовление ветвей из полупроводникового материала на основе тройных сплавов из Вi2Те3-Вi2Se3 или Bi2Te3-Sb2Te3, пайку рядов ветвей припоями Bi-Sn или Bi-Sb. С применением этих припоев выполняют пайку как индивидуально каждой пары ветвей в термоэлемент, так и последних в ряды ветвей, из которых затем набирают термоэлектрический модуль, коммутируя ряды ветвей между собой [1].

Однако электросопротивление коммутационных спаев изготовленных таким способом термоэлектрических модулей относительно велико.

Известен способ изготовления термоэлементов и термоэлектрических модулей из них, включающий изготовление ветвей из полупроводникового материала на основе тройных сплавов из Bi2Te3-Bi2Se3 или Bi2Te3-Bi2Sb3, пайку рядов ветвей припоями Bi-Te (Sn, Se, Cd, Pb, Sb), которые имеют широкий диапазон температур плавления и обеспечивают хорошую смачиваемость полупроводникового материала [2]. С применением этих припоев выполняют пайку как индивидуально каждой пары ветвей в термоэлемент, так и последних в ряды ветвей, из которых затем набирают термоэлектрический модуль, коммутируя ряды ветвей между собой.

Однако электросопротивление коммутационных спаев изготовленных таким способом термоэлектрических модулей относительно велико, а предельная работоспособность таких спаев не превышает 150oС.

Наиболее близким к изобретению по технической сущности является способ изготовления термоэлектрических модулей, содержащих ветви из низкотемпературного полупроводникового сплава на основе теллурида висмута (а также теллуридов свинца или германия или кремний-германиевых сплавов), описанный в [3] . Способ включает нанесение припоя, зависящего от рабочей температуры горячего спая модуля, на покрытые медью, никелем или их соединениями рабочие торцы термоэлектрического материала, пайку рядов ветвей, нанесение припоя и соединение ветвей методом групповой пайки. Пайку рядов ветвей проводят методом пайки к контактным коммутационным пластинам особолегкоплавкими или легкоплавкими припоями типа висмут-олово или висмут-сурьма. С применением этих припоев выполняют пайку как индивидуально каждой пары ветвей в термоэлемент, так и последних в ряды ветвей, из которых затем набирают термоэлектрический модуль, коммутируя ряды ветвей между собой, так и выполняют групповую пайку сразу всего набора ветвей в модуль. При этом пайку проводят следующим образом. На рабочие торцы термоэлектрического материала наносят слой меди, никеля или их соединений. На металлизированный таким образом рисунок на торцах термоэлектрического материала, отражающий топологию коммутации термоэлектрического модуля, наносят применяемый припой. Ветви термоэлементов электронного (n-типа) и дырочного (p-типа) проводимости припаивают сначала к одному из теплопереходов, затем ко второму, при этом пайку ветвей проводят припоем с более низкой температурой плавления, чем у припоя, примененного для покрытия металлизации или пайки шин. Во время пайки теплопереход с ранее припаянными ветвями охлаждают, выдерживая температуру на нем ниже температуры распая более легкоплавкого припоя.

Висмутовые припои в зависимости от содержания второго компонента имеют температуру плавления от 235oС при содержании олова до 10% и до 400oС при содержании сурьмы 20% в висмут-сурьмяных припоях.

Эти припои вполне удовлетворительно смачивают поверхность полупроводниковых сплавов. Однако применяемые висмут-оловянные и висмут-сурьмяные припои имеют высокие удельные электрические сопротивления (до 0,62 Ом•мм/м), что приводит к заметным джоулевым потерям в контактах, снижая холодопроизводительность модуля и его холодильный коэффициент при использовании его в холодильных агрегатах или кпд при использовании его для генерации электроэнергии. Кроме того, использование припоев двух типов усложняет технологию сборки, снижает температуру распая, устанавливает температурные ограничения на режимы эксплуатации термоэлектрических модулей. При групповой пайке ветвей на теплопереход происходит повторное расплавление припоя, приводящее к появлению значительных наплывов припоя, которые в отдельных ТЭМ либо закорачивают электрическую цепь в нем, либо сокращают рабочую высоту некоторых ветвей, что приводит к частичному тепловому замыканию модуля по высоте.

Целью изобретения является повышение качества изготовления термоэлементов и ветвей из них, и тем самым улучшения эксплуатационных параметров термоэлектрических модулей.

Указанная цель достигается в способе изготовления термоэлектрических модулей, включающем нанесение припоя, зависящего от рабочей температуры горячего спая модуля, на покрытые никелем или кобальтом рабочие торцы ветвей полупроводникового термоэлектрического материала, пайку ветвей электронного и дырочного типов проводимости в термоэлемент или ряд термоэлементов, пайку термоэлементов или рядов термоэлементов в термоэлектрический модуль, в котором пайку рядов ветвей в термоэлемент или ряд термоэлементов и пайку термоэлементов или рядов термоэлементов в термоэлектрический модуль проводят с использованием одного и того же припоя, причем при максимальном значении рабочей температуры горячего спая модуля до 120oС используют многокомпонентный припой, который содержит от 10 до 52 массовых процентов олова, от 15 до 48 массовых процентов индия, от 0 до 10 массовых процентов кадмия, от 0 до 10 массовых процентов сурьмы, остальное - свинец, а при максимальном значении рабочей температуры горячего спая модуля до 290oС используют многокомпонентный припой, который содержит от 1,2 до 5,0 массовых процентов олова, от 1,5 до 6 массовых процентов серебра, остальное - свинец, при этом пайку проводят в течение от 5 до 10 секунд при температуре, превышающей температуру ликвидуса припоя от 20 до 30oС.

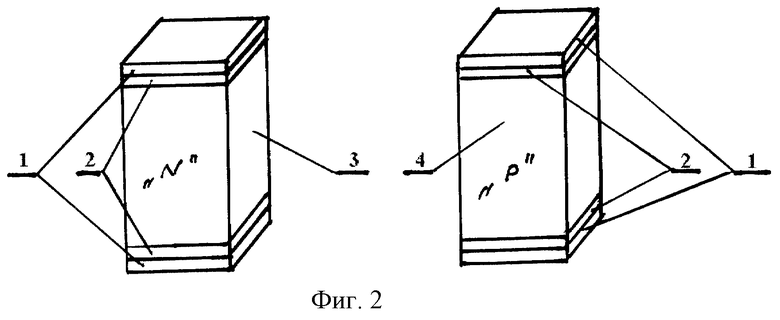

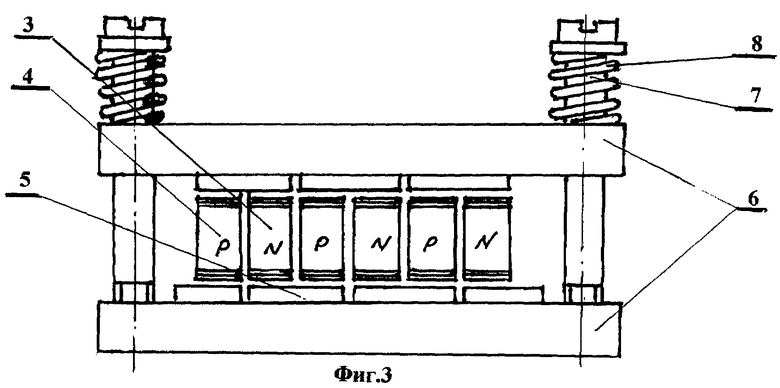

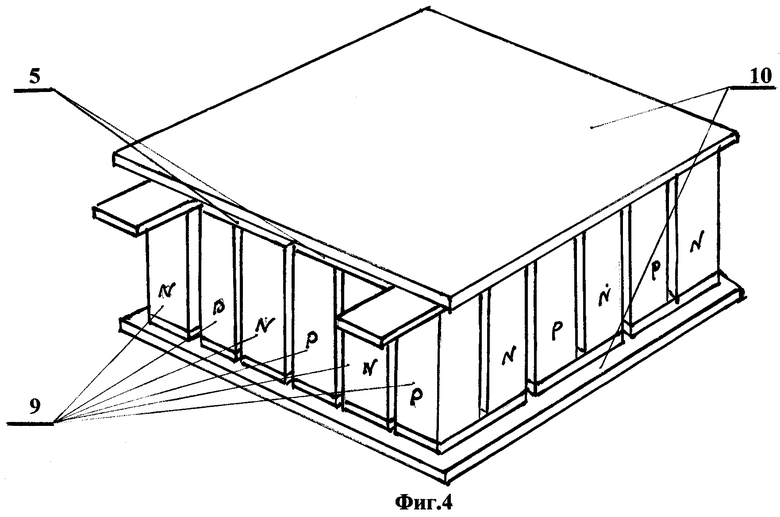

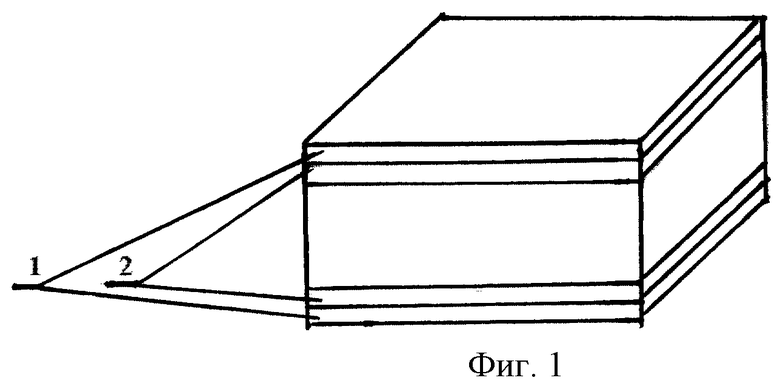

Фиг. 1-4 поясняют суть предложенного способа. На фиг.1 показана пластина полупроводникового термоэлектрического материала с нанесенными слоями припоя 1 и металлизации 2 из никеля или кобальта. На фиг.2 представлены ветви электронного 3 и дырочного 4 типов проводимости, полученные разрезанием металлизированной и покрытой припоем пластины из полупроводникового материала соответствующего типа проводимости. На фиг.3 изображено приспособление для пайки и порядок укладки в него ветвей 3 и 4 с коммутационными шинами 5, состоящее из двух траверз, стяжных винтов 7 и пружин 8. На фиг.4 представлен вид термоэлектрического модуля в сборе, который состоит из рядов термоэлементов 9 и электроизоляционных теплопереходов 10.

Способ изготовления термоэлектрического модуля реализуется следующим образом.

На противоположные рабочие торцевые поверхности пластины (фиг.1) из полупроводникового термоэлектрического материала обеих типов проводимости, толщину которых выбирают равной рабочей высоте ветви, наносят металлизацию 2 (покрывают слоем никеля или кобальта), после чего рабочие торцы ветвей наносят припой, зависящий от рабочей температуры горячего спая модуля. При максимальном значении рабочей температуры горячего спая модуля до 120oС используют многокомпонентный припой, который содержит от 10 до 52 массовых процентов олова, от 15 до 48 массовых процентов индия, от 0 до 10 массовых процентов кадмия, от 0 до 10 массовых процентов сурьмы, остальное - свинец, а при максимальном значении рабочей температуры горячего спая модуля до 290oС используют многокомпонентный припой, который содержит от 1,2 до 5,0 массовых процентов олова, от 1,5 до 6 массовых процентов серебра, остальное - свинец. Затем пластины режут на ветви 3 и 4 требуемого сечения, например, от 0,5 до 100 мм2. В приспособление для пайки между двух траверз 6 укладывают ветви 3 и 4, а также коммутационные шины 5 в порядке, показанном на фиг.3. С помощью двух винтов 7 траверзы 6 стягивают до соприкосновения ветвей 3 и 4 с шинами 5. В таком положении приспособление вместе с ветвями 3 и 4 и шинами 5 нагревают до температуры на 20-30oС выше температуры ликвидуса выбранного припоя, выдерживая при этой температуре в течение от 5 до 10 с. После плавления припоя пружины 8 автоматически сжимают траверзы 6, обеспечивая в контактном шве между ветвями 3, 4 и шинами 5 гарантированный слой припоя от 0,1 до 0,2 мм. Собранный таким образом из ветвей ряд термоэлементов извлекают из приспособления, проводят визуальный и инструментальный контроль качества пайки. Необходимое количество рядов термоэлементов 9 с требуемым числом ветвей в них собирают в термоэлектрический модуль, причем ряды термоэлементов 9 укладывают так, как это показано на фиг.4. Затем концевые ветви соседних рядов термоэлементов 9 шинами 5 соединяют в электрическую цепь модуля с помощью пайки тем же припоем, которым паяли ветви в ряды, и укладывают соединенные ряды между двух электроизолированных теплопереходов 10.

Коммутация ветвей в ряды термоэлементов, и соединение последних между собой только по концевым ветвям позволяет осуществлять постоянный визуальный контроль за формированием паянного шва ветвь - шина и вносить необходимые коррективы в процессе выполнения операции, обеспечивая высокое качество пайки.

Предлагаемый способ позволяет проводить изготовление термоэлектрических модулей или термобатарей самой различной конфигурации.

Используемые припои имеют малый интервал кристаллизации, что позволяет проводить процесс пайки термоэлементов за короткое время в течение от 5 до 10 с. Малый интервал кристаллизации припоя в шве сокращает время воздействия жидкого припоя на металлизированное покрытие, уменьшает растворимость металлизации (никеля или кобальта) в жидкой фазе припоя, снижает пористость в шве, увеличивает его прочность, обеспечивает низкое электросопротивление контакта. Пониженное сопротивление контакта обеспечивается также высокой электропроводностью выбранных припоев, удельное электрическое сопротивление которых в зависимости от содержания компонентов и их состава колеблется от 0,02 до 0,16 Oм•мм2/м.

Температуры солидуса и ликвидуса выбранного припоя в зависимости от состава определяют предварительно. Время выдержки при пайке зависит от интервала кристаллизации, скорости растекания припоя, и механизма флюсования при использовании того или иного флюса. При превышении выдержки свыше 10 с и перегреве более чем на 30oС от температуры ликвидуса растет растворимость металлизированного покрытия в жидкой фазе припоя, в результате чего возрастает пористость шва. При выдержки менее 5 с и перегреве менее чем на 20oС от температуры ликвидуса замедляется процесс флюсования, ухудшается смачиваемость припоем паяемых поверхностей и его растекание по ним, что может привести к раскрытию паяного шва, разрыву электрической цепи в коммутации ветвей и соответственно к выбраковке спаяных рядов термоэлементов или модулей. Введение в состав компонентов припоя индия или значительного количества свинца обеспечивают пластичность паянного соединения, повышают термостойкость термоэлектрического модуля или термоэлектрической батареи.

Эффективность предложенного способа была проверена экспериментально путем изготовления термоэлектрических модулей различных конструкций предложенным способом. Изготовленные по предлагаемому способу из серийных термоэлектрических материалов термоэлектрические модули имеют внутреннее электрическое сопротивление на 10-30% ниже, чем модули аналогичных конструкционных размеров, изготовленных по способам аналогов и прототипа.

Таким образом, предложенный способ изготовления термоэлектрических модулей позволил упростить технологию и повысить качество изготовления термоэлементов и ветвей из них, и тем самым улучшить технические характеристики термоэлектрических модулей.

Источники информации

1. У.А. Арифов и др. Коммутация термоэлементов на основе тройных сплавов из Bi2Tc3-Bi2Se3 или Bi2Te3-Sb2Te3. Гелиотехника. 1968, N 3, с. 15-18.

2. А.П. Алиева и др. Исследование возможности применения эвтектик Bi-Te (Se, Sn, Pb, Cd) для коммутации охлаждающих термоэлементов. Материалы 3-й школы по термоэлектричеству. Черновцы, 13-23 октября 1982 г. Ч.2. Черновцы, 1983, с. 2-7.

3. Е. А. Коленко. Термоэлектрические охлаждающие приборы. Л.: Наука, 1967, с. 52-63 и 112-115.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2267720C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ И НАГРЕВА ВОЗДУХА | 2005 |

|

RU2290575C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ИС | 2013 |

|

RU2528392C1 |

| Способ изготовления цепочек термоэлементов | 1976 |

|

SU669432A1 |

Изобретение относится к области термоэлектрического приборостроения и может быть использовано при изготовлении термоэлектрических устройств, основанных на эффектах Пельтье или Зеебека, прежде всего холодильных термоэлектрических устройств, а также термоэлектрических генераторов электроэнергии. Сущность изобретения: способ изготовления термоэлектрических модулей (ТМ) включает нанесение припоя на покрытые никелем или кобальтом рабочие торцы ветвей полупроводникового термоэлектрического материала, пайку рядов ветвей в термоэлемент или ряд термоэлементов и пайку термоэлементов или рядов термоэлементов в ТМ с использованием одного и того же припоя, причем при максимальном значении рабочей температуры горячего спая ТМ до 120oС используют многокомпонентный припой, который содержит от 10 до 52 мас.% олова, от 15 до 48 мас.% индия, от 0 до 10 мас.% кадмия, от 0 до 10 мас.% сурьмы, остальное - свинец, а при максимальном значении рабочей температуры горячего спая ТМ до 290oС используют многокомпонентный припой, который содержит от 1,2 до 5,0 мас. % олова, от 1,5 до 6 мас. процентов серебра, остальное - свинец, при этом пайку проводят в течение от 5 до 10 с при температуре, превышающей температуру ликвидуса припоя от 20 до 30oС. Технический результат изобретения - повышение качества изготовления термоэлементов и ветвей из них и тем самым улучшение эксплуатационных параметров модулей. 4 ил.

Способ изготовления термоэлектрических модулей, включающий нанесение припоя, зависящего от рабочей температуры горячего спая модуля, на покрытые никелем или кобальтом рабочие торцы ветвей полупроводникового термоэлектрического материала, пайку ветвей электронного и дырочного типов проводимости в термоэлемент или ряд термоэлементов, пайку термоэлементов или рядов термоэлементов в термоэлектрический модуль, отличающийся тем, что пайку рядов ветвей в термоэлемент или ряд термоэлементов и пайку термоэлементов или рядов термоэлементов в термоэлектрический модуль проводят с использованием одного и того же припоя, причем при максимальном значении рабочей температуры горячего спая модуля до 120oС используют многокомпонентный припой, который содержит от 10 до 52 мас. % олова, от 15 до 48 мас. % индия, от 0 до 10 мас. % кадмия, от 0 до 10 мас. % сурьмы, остальное свинец, а при максимальном значении рабочей температуры горячего спая модуля до 290oС используют многокомпонентный припой, который содержит от 1,2 до 5,0 мас. % олова, от 1,5 до 6 мас. % серебра, остальное свинец, при этом пайку проводят в течение от 5 до 10 с при температуре, превышающей температуру ликвидуса припоя от 20 до 30oС.

| RU 2075138 С1, 10.03.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2154325C2 |

| US 5441576 А, 15.08.1995 | |||

| US 4855810 A, 08.08.1989 | |||

| Установка для литья санитарных керамических изделий | 1981 |

|

SU969525A2 |

Авторы

Даты

2002-12-20—Публикация

2001-07-11—Подача