Изобретение относится к металлургии и может быть использовано в сталеплавильных цехах при разливке стали.

Известно устройство для отливки слитков, преимущественно кузнечных, содержащее поддон, изложницу и цельнолитую крышку с наклонными боковыми стенками, литниковой горловиной и технологическими отверстиями, согласно изобретению изложница выполнена в верхней части с кольцевой открытой полостью для размещения топлива, а крышка выполнена в виде усеченного конуса с внутренней кольцевой полостью, образованной наклонными боковыми стенками крышки и литниковой горловины, при этом кольцевая открытая полость изложницы сообщена с внутренней кольцевой полостью крышки (АС СССР №1329892, кл. 4 В22D 7/05, заявл. 03.05.85, опубл. 15.08.87, Бюл. №30).

Однако в процессе заливки и обогрева металл в изложнице будет окисляться образующимися продуктами горения топлива, загружаемого в кольцевую полость, что влияет на свойства разливаемого металла, а также приведет к увеличению количества неметаллических включений в слитке.

Известно также устройство для сифонной разливки стали, содержащее поддон с сифонными проводками и установленные на нем изложницу с прибыльной надставкой и центровую для заливки металла, а также пакеты с теплоизолирующей и шлакообразующей смесью, согласно изобретению устройство снабжено металлической крышкой с центральными отверстиями для выхода горячих газов и просыпания теплоизолирующей и шлакообразующей смеси после прогорания пакетов и ложементом для удержания пакетов, при этом ложемент выполнен в виде плоской решетки с вертикальными направляющими для фиксирования пакетов, крышка размещена на верхнем торце прибыльной надставки, а пакеты с теплоизолирующей и шлакообразующей смесью - на ложементе в виде вертикальной стопки (АС СССР №1585059, кл. 5 В22D 7/00, заявл. 18.05.88, опубл. Бюл. №30, 1990).

Применяя известное устройство, нельзя ожидать получение заготовок высокого качества, а разливку отдельных сплавов, например, имеющих широкий интервал кристаллизации, осуществлять вообще трудно.

Наиболее близким по технической сущности и достигаемому результату (прототип) принята установка для обработки головной части слитков в составе с изложницами, содержащая несущую часть и самоходную путевую тележку, продольная ось которой параллельная путям состава с изложницами (Арист Л.М. и др., Механизация работ на вспомогательных участках металлургических цехов, Киев, Техника, 1985, с.148-151).

Однако данная конструкция не позволяет соблюдать постоянные температурные условия формирования слитка с начала обработки и до ее окончания и не обеспечивает высокую плотность теплового потока и поэтому не поддерживает головную часть слитка необходимое количество времени в расплавленном состоянии.

В основу изобретения поставлена задача усовершенствования установки для обработки головной части слитка в изложнице путем одновременной плазменной обработки нескольких изложниц, что позволяет расширить технологические возможности получения слитков при увеличении коэффициента использования установки, уменьшить отклонение от заданных технологических режимов и за счет этого улучшить качество стального слитка и увеличить выход годного металла.

Поставленная задача решается тем, что установка для обработки головной части слитков в составе с изложницами, содержащая несущую часть и самоходную путевую тележку, продольная ось которой параллельна рельсовым путям состава с изложницами в месте разливки металла, согласно изобретению состав с изложницами содержит поддоны с сифонными проводками, установленные на них изложницы с прибыльными надставками, центровые для заливки металла, несущая конструкция содержит стойки с закрепленными на двух уровнях горизонтальными консольными балками, расположенную на консольных балках нижнего уровня опорную плиту с рельсовым полотном, на котором установлена путевая тележка, при этом путевая тележка снабжена электрическими шкафами, силовыми трансформаторами, компрессором, насосом, газоводяным пультом, пультом управления и закрепленными у бокового борта тележки, со стороны состава с изложницами, стационарными колоннами с поперечинами, свободные концы которых снабжены роликами, установленными с возможностью перемещения вдоль горизонтальной направляющей, закрепленной на нижней плоскости консольных балок верхнего уровня, прижимной рамой, смонтированной в плоскости, нормальной к осям стационарных колонн, кинематически связанной с приводом ее фиксированного вертикального перемещения и содержащей две независимые секции, установленные с возможностью перемещения в горизонтальной плоскости, при этом установка снабжена футерованными водоохлаждаемыми металлическими крышками со сквозным центральным отверстием каждая, установленными по две в направляющих независимых секциях, плазмотронами косвенного действия, установленными в центральном отверстии металлических крышек, желобом для охлаждения крышек водой, закрепленным на верхней плоскости балок верхнего уровня, и длина которого определена максимальной величиной пути передвижения тележки. Желоб для охлаждения крышек водой снабжен крышкой с продольной щелью, дугообразными трубами для забора воды и ее слива, расположенными в продольной щели крышки, жестко соединенными с путевой тележкой и гидравлически связанными с насосом, газоводяным пультом, плазмотронами и с каналами охлаждения крышки. В футерованной водоохлаждаемой металлической крышке выполнен коллектор, состоящий из сквозных продольных щелей, параллельных боковым сторонам крышки, имеющих длину, ограниченную длиной внутренних граней прибыльной надставки, и закрытых сверху общим коробчатым кожухом с патрубком для выхода горячих газов.

Конструкция предложенной установки позволяет производить обработку головной части слитков одновременно в четырех изложницах. Установка обслуживается одним оператором, пульт управления которой находится на путевой тележке. Тележка имеет возможность перемещения по направляющим рельсам с помощью индивидуального привода параллельно рельсовым путям неподвижного состава с изложницами. На путевой тележке также установлены электрические шкафы для питания плазмотронов, силовые трансформаторы, компрессор, насос, газоводяной пульт. Со стороны размещения изложниц на путевой тележке консольно расположена прижимная рама с крышками, на которых установлены плазмотроны косвенного действия. Прижимная рама кинематически связана с приводом ее вертикального перемещения. Плазмотроны соединены с коммуникациями газо-, водо- и электроснабжения.

На неподвижной несущей конструкции на горизонтальных балках закреплен желоб для охлаждения крышек водой, снабженный крышкой с продольной щелью, дугообразными трубами для забора воды и ее слива, расположенными в продольной щели крышки. Трубы гидравлически связаны с водяным насосом и обеспечивают работу газоводяного пульта, плазмотронов, а также систем охлаждения.

Выделяющиеся из жидкого металла газы вовлекаются движущимся газовым потоком и вместе с ним эвакуируются во внешнее пространство через коллектор, выполненный в крышке и состоящий из сквозных продольных щелей, закрытых сверху коробчатым кожухом с выходными патрубками. Отходящий через патрубки газ дожигается.

Таким образом, установка находится в технологической линии разливки металла в изложницы и позволяет сократить время обработки жидкого металла в них с одновременным улучшением структуры и повышением физической плотности металла путем поддержания постоянными значений удельного теплового потока и динамического напора плазменной струи, а также перемешивания перегретого металла в головной части слитка и за счет этого увеличивается выход годного вне зависимости от длины и площади поперечного сечения слитка, кроме того, создаются благоприятные условия эксплуатации установки для обслуживающего персонала.

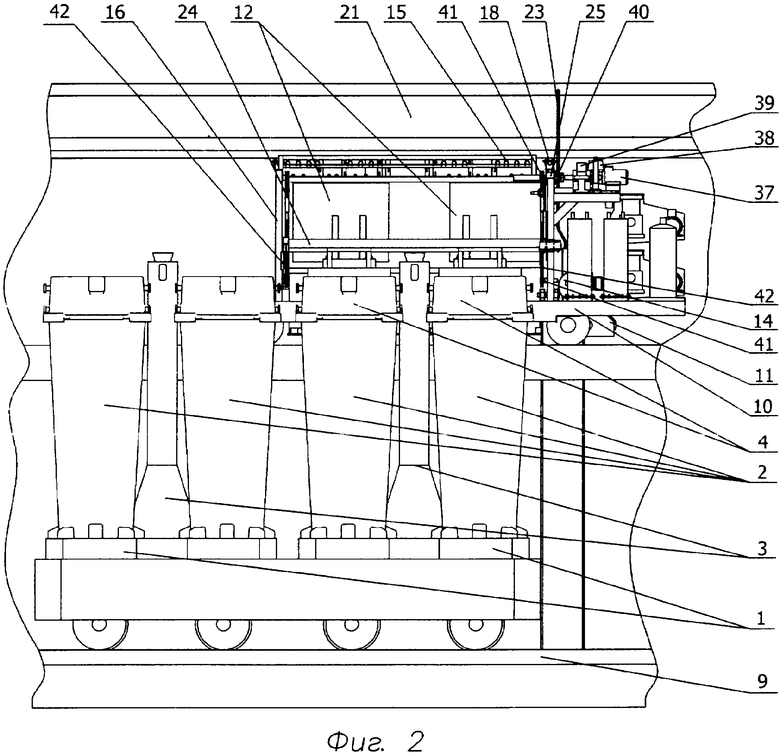

Сущность изобретения поясняется чертежами, где на фиг.1 представлена установка для обработки головной части слитка, вид сбоку;

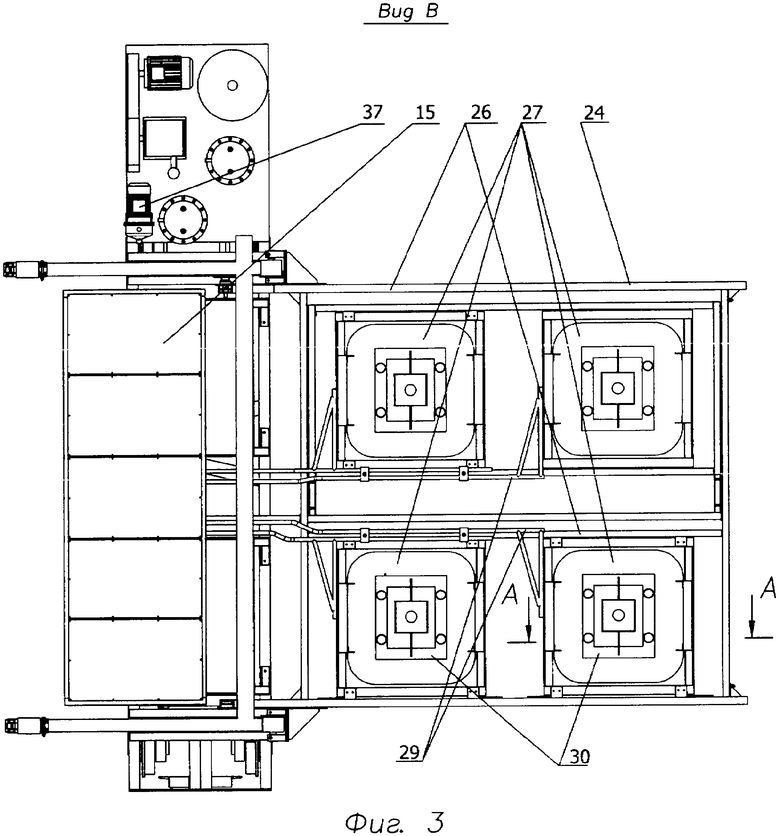

на фиг.2 - вид установки со стороны состава с изложницами;

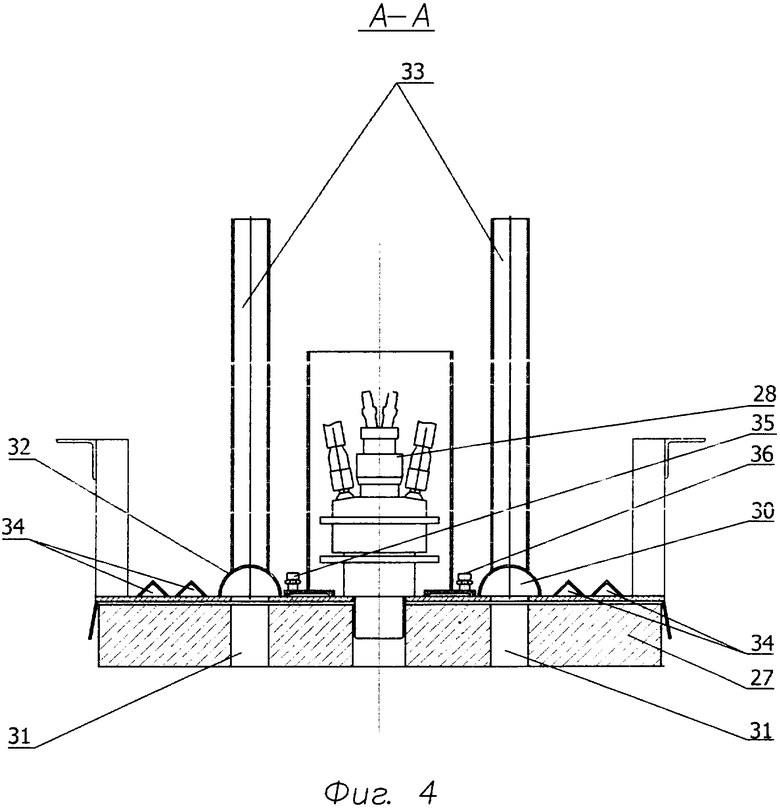

на фиг.3 - вид В фиг.1, прижимная рама;

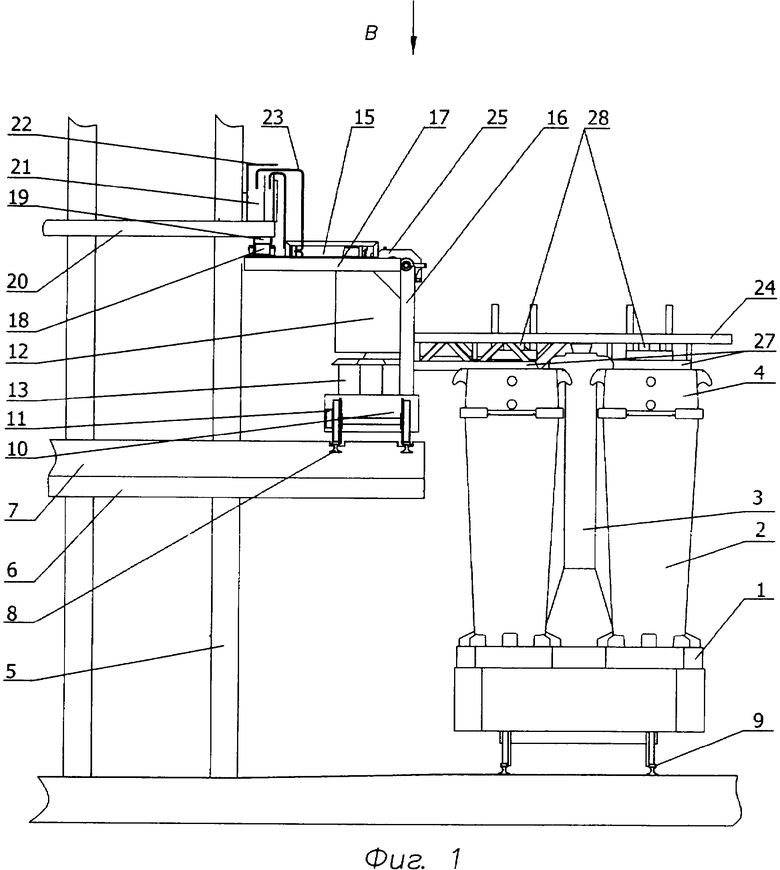

на фиг.4 - разрез А-А фиг.3.

Устройство для сифонной разливки стали содержит многоместный поддон 1 с установленными на нем изложницами 2 и центровую 3 с сифонными проводками. Производственный цикл сборки состава с изложницами заканчивается установкой на изложницы прибыльных надставок 4. Разливка металла в подготовленные изложницы производится на разливочной площадке.

Установка для обработки головной части слитка в изложнице содержит несущую конструкцию в виде стоек 5 с горизонтальными консольными балками, выполненными на двух уровнях. На консольных балках 6 нижнего уровня расположена опорная плита 7 с рельсовым полотном 8, установленным параллельно рельсовым путям 9 состава с изложницами 2 в месте разливки металла. На рельсах 8 установлена самоходная путевая тележка 10 с приводом 11 ее перемещения. На путевой тележке 10 установлены электрические шкафы 12, силовые трансформаторы 13, компрессор 14, насос, пульт управления (на чертеже не показаны) и газоводяной пульт 15. У бокового борта тележки 10, со стороны состава с изложницами 2, установлены стационарные колонны 16 с закрепленными в их верхней части поперечинами 17, свободные концы которых снабжены роликами 18, установленными с возможностью перемещения вдоль горизонтальной направляющей 19, закрепленной на нижней плоскости консольных балок 20 верхнего уровня. На верхней плоскости балок 20 закреплен желоб 21 для воды, длина которого задается максимальной величиной пути перемещения путевой тележки 10. Желоб 21 для воды снабжен крышкой 22 с продольной щелью, в которой с возможностью перемещения совместно с путевой тележкой 10 расположены дугообразные трубы 23, одна труба для забора воды, а вторая - для слива. Стационарные колонны 16 снабжены прижимной рамой 24, смонтированной в плоскости, нормальной к осям колонн, и кинематически связанной с приводом 25 с возможностью ее фиксированного вертикального перемещения, а прижимная рама 24 включает две независимые секции 26, расположенные в одной плоскости с рамой и смонтированные с возможностью перемещения в горизонтальной плоскости, в каждой из которых в направляющих установлены по две футерованные водоохлаждаемые крышки 27 со сквозным центральным отверстием каждая, в котором установлен плазмотрон косвенного действия 28. Регулирование крышек 27 относительно прибыльной надставки 4 в горизонтальной плоскости осуществляется оператором с помощью регулировочных штанг 29. Каждая крышка 27 снабжена коллектором 30, входные отверстия которого выполнены в виде сквозных продольных щелей 31, параллельных боковым сторонам крышки, длина которых ограничена длиной внутренних граней прибыльной надставки 4 изложницы 2. Щели 31 закрыты с внешней стороны крышки 27 общим коробчатым кожухом 32 с патрубками 33 для выхода горячих газов. К плазмотронам 28 подсоединены система электропневмоснабжения и система водяного охлаждения. Крышка 27 снабжена каналами охлаждения 34 со штуцерами 35 для подачи воды и 36 - для отвода воды. Дугообразные трубы 23 для забора воды из желоба 21 и ее слива гидравлически связаны с насосом (на чертеже не показан), газоводяным пультом 15, плазмотронами 28 и с каналами охлаждения 34 крышек 27. Привод 25 прижимной рамы 24 включает электродвигатель 37, колодочный тормоз 38 и редуктор 39, связанный с валом 40, на котором жестко установлены приводные звездочки 41. Прижимная рама 24 с помощью втулочно-роликовой цепи 42 связана с приводом 25.

Установка работает следующим образом.

Выплавленную в сталеплавильном агрегате сталь выпускают в разливочный ковш. После выдержки металла в ковше, в зависимости от температуры, ковш с металлом направляют на разливку. Состав с подготовленными изложницами подают в разливочный пролет сталеплавильного цеха, где и производят разливку стали. Жидкая сталь из ковша поступает в установленную на поддон футерованную изнутри центровую 3, а из нее по футерованным каналам поддона 1 снизу в изложницы 2. Разливку металла прекращают при уровне металла на 100-150 мм ниже верхнего края прибыльной надставки 4. После заполнения жидким металлом четырех изложниц и перемещения разливочного ковша для заливки последующих изложниц, путевую тележку 10, управляемую оператором, подводят к заполненным изложницам и на прибыльные надставки четырех изложниц устанавливают прижимную раму 24 с крышками 27 и плазмотронами 28 косвенного действия с системами подвода электропитания, плазмообразующего газа и воды. Для этого включают привод прижимной рамы. При включении привода 25 прижимная рама 24 начинает перемещаться вниз вдоль направляющих стационарных колонн 16 и крышки 27 опускаются на изложницы. Оператор с помощью регулировочных штанг 29 устанавливает каждую крышку 27 с плазмотроном 28 соосно с изложницей 2. В плазмотронах возбуждают дуговой разряд. Плазменная струя нагревает металл головной части каждой изложницы, осуществляя его перемешивание. В качестве плазмообразующего газа используют смесь СН4 и воздуха. Отходящие газы из изложницы через сквозные продольные щели 31 поступают в полость, образованную коробчатым кожухом 32, а из нее через патрубки 33 выходят наружу и дожигаются.

Поддержание оптимальных энергетических режимов позволяет устанавливать уровень значений удельного теплового потока и динамического напора, необходимых для создания на глубине проникновения плазменной струи температуры не ниже температуры ликвидус, что соответствует требуемым технологическим параметрам.

После окончания технологической операции отключают плазмотроны 28, поднимают прижимную раму 24, и путевая тележка 10 перемещается, следуя за сталеразливочным ковшом для обработки следующих изложниц. Последовательность операции повторяется. Предложенная установка позволяет обеспечить технологические параметры плазменной обработки слитков, не нарушая при этом технологический процесс разливки металла в изложницы.

Процесс формирования слитков при оптимальных энергетических режимах, удовлетворяющих основным требованиям технологии с использованием плазменного нагрева, позволяет снизить потери металла, повысить усвоение легирующих элементов, существенно улучшить качество слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| УТЕПЛЯЮЩАЯ НАДСТАВКА ДЛЯ ПРИБЫЛЬНОЙ ЧАСТИ СЛИТКА | 2007 |

|

RU2368455C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2285046C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА И ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2125082C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

| Способ изготовления слитка | 1989 |

|

SU1688976A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖИМОМ РАБОТЫ ПЛАЗМОТРОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389055C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

Изобретение относится к металлургии. Установка содержит несущую часть, самоходную путевую тележку. На несущей части расположена опорная плита с рельсовым полотном, на котором установлена путевая тележка. У бокового борта тележки, со стороны состава с изложницами, закреплены стационарные колонны. Колонны снабжены прижимной рамой. Прижимная рама содержит две независимые секции, в которых установлены по две футерованные водоохлаждаемые крышки. В каждой крышке выполнено сквозное центральное отверстие. В центральном отверстии установлен плазмотрон косвенного действия. Технический результат: достигается интенсификация процесса выплавки стали, снижение потерь металла, улучшение качества слитков. 2 з.п. ф-лы, 4 ил.

| АРИСТ М.Л | |||

| и др | |||

| Механизация работ на вспомогательных участках металлургических цехов | |||

| - Киев: Техника, 1985, с.148-151 | |||

| Способ сифонной разливки стали и устройство для его осуществления | 1988 |

|

SU1585059A1 |

| Устройство для отливки слитков | 1985 |

|

SU1329892A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| GB 1231867 A, 12.05.1971 | |||

| Устройство для получения стальных слитков | 1981 |

|

SU980934A1 |

Авторы

Даты

2008-06-10—Публикация

2006-07-06—Подача