Изобретение относится к черной металлургии, преимущественно к сталеплавильному производству, и может быть использовано при разливке металла в изложницы сверху или при разливке на машинах непрерывного или полунепрерывного литья металла, в литейном производстве, цветной металлургии и в других отраслях народного хозяйства, где необходимо разливать расплав.

Известен (К.Г.Трубин и Г.Н.Ойкс. Металлургия стали. Мартеновский процесс. М. : Металлургия, 1970, с. 296-322, 473-490) способ разливки расплава сверху.

В настоящее время в мировой практике примерно 80% всей выплавленной стали в мире разливают сверху в изложницы. Суть известного способа сводится к тому, что посредством мостового крана из сталеразливочного стопорного или шиберного ковша сталь порционно сверху разливают в изложницы, заблаговременно для этого установленные на поддоны на разливочной тележке или в разливочной канаве. При этом после заполнения металлом одной изложницы мостовым краном перемещают разливочный ковш к очередной порожней изложнице и повторяют цикл заполнения последней металлом и так до полного слива металла из ковша.

Известно устройство, состоящее из кристаллизаторов, например, изложниц для разливки металла (стали) сверху, в определенном порядке установленных на поддоне на разливочной тележке, на направляющих или в разливочной канаве. При разливке сверху через промежуточный ковш устройство снабжено 2-х или 4-х стопорным промежуточным ковшом и электрическим толкателем для периодического перемещения тележек с изложницами вдоль фронта разливки металла. Промежуточный ковш установлен на направляющих и снабжен приводом с возможностью периодического возвратно-поступательного перемещения ковша перпендикулярно к оси разливочного состава с изложницами.

Устройство позволяет разливать металл сверху в кристаллизаторы или изложницы и получать слитки ограниченной длины, например, кратные раскрою слитка при последующей прокатке последнего.

Однако известные способы и устройства обладают рядом нижеследующих существенных недостатков: образование на поверхности слитков большого числа плен и по этой причине низкое качество поверхности слитка; большие отходы металла головной (12-20% ) и хвостовой (8-10%) частей слитка, а также по причине пленкообразования (примерно 3-5%) по массе слитка; необходимость большого числа перекрытий стопора (шибера) и переездов с разливочным ковшом или перестановки тележек с изложницами (в зависимости от емкости сталеразливочного ковша и массы разливаемого слитка число перекрытий может достигать 100, а число переездов до 30-50); низкая стойкость изложниц, поддонов, стопорной пары, кристаллизаторов.

В случае непрерывной или полунепрерывной разливки металла на машинах непрерывного или полунепрерывного литья металла вертикального или радиального, или горизонтального типа имеются специфичные недостатки: большая глубина и асимметричность лунки жидкого металла в головной части слитка, высокое ферростатическое давление в последней и несимметричность фронта кристаллизации, например, горизонтального слитка; нельзя увеличить скорость разливки, невозможно получать мерные заготовки, например, на машинах вертикального типа.

Кроме этого, известные способы непрерывного, полунепрерывного литья металла очень сложны и для их осуществления необходимы конструктивно сложные и крупногабаритные, дорогостоящие устройства.

Необходим для охлаждения слитка большой удельный (на тонну металла) расход дефицитной пресной воды.

Указанные недостатки объясняются следующим.

Из сталеразливочного, а также из известных промежуточных разливочных устройств металл сливают в изложницу (кристаллизатор) под высоким ферростатическим давлением, большим напором с высокой скоростью, вследствие чего струя металла с большой силой ударяется о дно глуходонной изложницы или о поддон под сквозной изложницей. В результате имеет место интенсивное брызгообразование. При этом многочисленные капли металла прилипают к стенкам изложницы, а часть брызг, окислившись, отскакивает от стенок изложницы и попадает в жидкий металл.

Прилипшие к стенкам изложницы капли образуют толстую плену - "корзину", а отскочившие капли загрязняют жидкий металл. Образовавшаяся "корзина" способствует формированию подкорковых пузырей; в образуемый при охлаждении "корзины" зазор между последней и изложницей заливается жидкий металл, который образует плены.

Отмеченные недостатки являются причиной большой продолжительности разливки, понижения качества и больших отходов металла слитка в обрезь, в брак по причине плены, трещин, загрязнения оксидами др.

Поэтому известные способ и устройство малоэффективны, технически несовершенны и без больших трудностей и высокой стоимости не могут быть использованы для разливки больших масс металла в слитки малой массы, например, из 200-тонного разливочного ковша в слитки массой 4 т и более, например, в условиях кислородно-конвертерного цеха с большегрузными (200-400 т) конвертерами и с разливкой в слитки указанной массы.

Для уменьшения вредного влияния вышеуказанных факторов на выход годного и качество слитка стремятся уменьшить ферростатическое давление столба металла и уменьшить скорость течения и силу удара струи металла о поддон, изложницу при сливе металла из разливочного ковша в изложницу (кристаллизатор).

Известен способ разливки металла сверху и устройство для его осуществления, согласно которым ковш с расплавом устанавливают над изложницами, расплав подают в изложницы, а заполнение изложниц и формирование слитков конечной длины осуществляют путем последовательного перелива расплава из изложницы в изложницу и последующую кристаллизацию расплава. Устройство содержит ковш с отверстием для подачи расплава, поддоны с установленными на них группами изложниц, имеющих одинаковую длину, соединительные желоба, установленные в промежутках между изложницами так, что один конец желоба опирается или выполнен заодно с изложницей, а другой конец сопряжен с объемом соседней изложницы [1].

Данное изобретение является наиболее близким известным техническим решением и позволяет частично сократить усадочные и поверхностные дефекты, сократить продолжительность разливки, уменьшить энергетические затраты, связанные с потерями времени и энергии при переездах ковша от одной группы изложниц к другой. Каскадное расположение желобов, т.е. у каждой последующей изложницы желоб ниже предыдущей, в силу конструктивных особенностей не позволяет еще более уменьшить высоту падения струи металла, и как следствие, возможности повышения качества металла по таким дефектам, как плены, являются исчерпанными.

Кроме того, лабораторными испытаниями установлено, что если свежий расплав поступает в объем слитка, где образуется усадочная раковина и пористость, непрерывно без удара, изменения направления и завихрений и при этом постоянно обновляется, то усадочная раковина сокращается до 20%.

Известный способ не позволяет исключить удар расплава о поверхность и изменение направления движения, что также препятствует дальнейшему уменьшению потерь металла из-за невозможности уменьшения усадочных дефектов. Известное устройство требует изготовления поддонов сложной конструкции, что связано с большими энергетическими затратами на их изготовление и большой материалоемкостью. Необходимость строго последовательного размещения поддонов вызывает трудности в организации скоростной работы по формированию состава, что отражается на производительности разливки в целом.

Целью изобретения является повышение качества металла за счет уменьшения усадочных и поверхностных дефектов, сокращение продолжительности разливки и уменьшение энергозатрат.

Цель достигается тем, что в известном способе разливки металла сверху, включающем установку ковша с расплавом над изложницами, подачу расплава из ковша и формирование слитков конечной длины, перелив расплава производят из изложницы в изложницу последовательно на одной высоте, равной уровню расплава в наполняемой первыми изложнице или нескольких изложницах. Скорость подачи расплава из ковша уменьшают по ходу разливки от 20 до 1 т/мин пропорционально количеству заполненных изложниц от наполняемой первой. Первой может наполняться по крайней мере одна изложница, находящаяся внутри состава.

Для достижения поставленных целей в известном устройстве для разливки металла, содержащем заливочный ковш с по крайней мере одним отверстием для подачи расплава, поддоны с установленными на них группами изложниц одинаковой длины и соединительные желоба, установленные в промежутках между изложницами, один конец каждого из желобов опирается на край изложницы, а другой, сопряженный с объемом соседней изложницы, опирается на ее край, при этом площадь проходного сечения желоба в промежутке равна 1,4-1,8 площади отверстия в ковше. Желоба установлены горизонтально на одном уровне в верхней части изложниц так, что подина желоба расположена от среза изложницы на расстоянии, равном 3-5 максимальным размерам отверстия в ковше. Желоба в промежутке могут быть выполнены в виде лотка или трубы, футерованной огнеупорным кирпичом, и иметь круглое или прямоугольное, или сегментное сечение. Желоба также могут быть выполнены с переменным сечением по длине при отношении площади проходного сечения на входе к площади сечения на выходе, равном 1,1-1,3, а отверстие в ковше может быть выполнено круглого или лепесткового, или прямоугольного сечения, переменного по длине футеровки ковша.

Разливка расплава предлагаемым способом перелива жидкости из изложницы в изложницу позволяет разливать расплав при минимальном ферростатическом давлении жидкости потоком со свободной поверхностью с малыми скоростями слива расплава непосредственно в изложницы. При этом обеспечивается непрерывный долив жидким расплавом головной части слитка, долив осуществляют в течение слива всего или части расплава из разливочной емкости, например, в течение времени, необходимого для заполнения разливаемым расплавом четырех (и более) изложниц. Таким образом заполняемая расплавом напорная наполняемая первой изложница одновременно является и промежуточной разливочной емкостью, из которой расплав переливают в примыкающую к ней изложницу, которая в свою очередь служит промежуточной емкостью при наполнении последующей изложницы и т.д. Массовую скорость подачи расплава из ковша в напорную изложницу пропорционально уменьшают в пределах от 20 до 1 т/мин при переливе расплава в каждую последующую изложницу по длине состава. Причем в начале разливки или при заполнении первой изложницы массовая скорость подачи расплава из ковша должна составлять 16-20 т/мин, а при наполнении последних слитков 1-5 т/мин. Практически скорость подачи расплава при наполнении первой и последней изложниц выбирается в зависимости от типа и развеса слитков, температуры расплава, размеров разливочного отверстия и емкости ковша и других технологических факторов. От этих же факторов выбирается коэффициент пропорционального замедления скорости подачи расплава, величина которого может быть как равномерной, так и неравномерной.

При скорости подачи расплава свыше 20 т/мин при наполнении первой изложницы скорость потока расплава и энергия струи столь велики, что при ударе о дно изложницы образуется значительное число плен, что понижает качество поверхности слитка. При понижении скорости подачи расплава менее 1 т/мин при наполнении последней изложницы скорость подпитки расплавом головной части слитков становится недостаточной, что приводит к увеличению усадочных дефектов слитков. Подача расплава из изложницы в изложницу на одном уровне, равном уровню заполнения первой изложницы, позволяет максимально снизить скорость струи расплава при разливке сверху, что, как следствие, позволяет снизить до минимума поверхностные дефекты.

При заполнении первой одной или двух изложниц, одновременно находящихся внутри состава, скорость подачи расплава из ковша уменьшают в два раза больше, поскольку расплав заполняет одновременно две ветви состава.

Для осуществления предлагаемого способа необходимо устройство, в котором в отличие от известного устройства соединительные желоба установлены на одной высоте так, что их подина расположена от среза изложницы на глубине, равной 3-5 максимальных размеров отверстия в ковше. Установка желобов глубже 5 максимальных размеров ковша приведет к значительным потерям металла при изготовлении изложниц, а при установке подины на глубине менее 3 размеров отверстия ковша возможно возникновение переливов расплава через стенки изложницы, особенно в случае разливки горячего недораскисленного металла при скорости разливки 20 т/мин. Площадь проходного сечения соединительных желобов должна быть равна 1,4-1,8 площадей отверстия в ковше. При площади сечения желоба меньшей 1,4 площади отверстия ковша по ходу разливки вследствие кристаллизации расплава у стенок возможно переполнение напорной изложницы и перелив расплава через ее стенки, а при площади сечения желоба большей 1,8 возможно нарушение сплошности струи, что увеличивает такие дефекты слитка, как плена.

Соединительные желоба выполняются (отливаются) из чугуна и имеют круглое или прямоугольное, или сегментное сечение. Желоба могут футероваться огнеупорным кирпичом. В этом случае значительно сокращаются потери тепла при разливке, что приводит к повышению скорости разливки и снижению энергетических затрат.

Сечение соединительных желобов по длине может быть выполнено переменным, при этом отношение сечений на входе и выходе желоба равняется 1,1-1,3. Желоба переменного сечения позволяют гасить вихревые потоки в напорных изложницах, что уменьшает усадочные дефекты слитков. При отношении площади сечения на входе и площади сечения желоба на выходе более 1,3 наблюдается значительное торможение расплава в желобах, что удлиняет продолжительность разливки, а при отношении менее 1,1 гашение вихревых потоков в напорной изложнице становится незначительным, что не дает дополнительного уменьшения величины усадочной раковины по сравнению с прямыми желобами.

Дополнительное уменьшение скорости расплава струи металла может быть достигнуто путем изменений конфигурации отверстия для выпуска металла из ковша. Наиболее целесообразным является выполнение отверстия круглым или лепестковым, или прямоугольным при переменном сечении по длине футеровки ковша.

Проведенный поиск по патентной и технической литературе не выявил способов горизонтальной разливки, полностью совпадающих по приемам и решаемой задаче, а также устройств для горизонтальной разливки, совпадающих с предложенным по элементам конструкций, что позволяет считать предложение соответствующим критерию изобретения "Новизна".

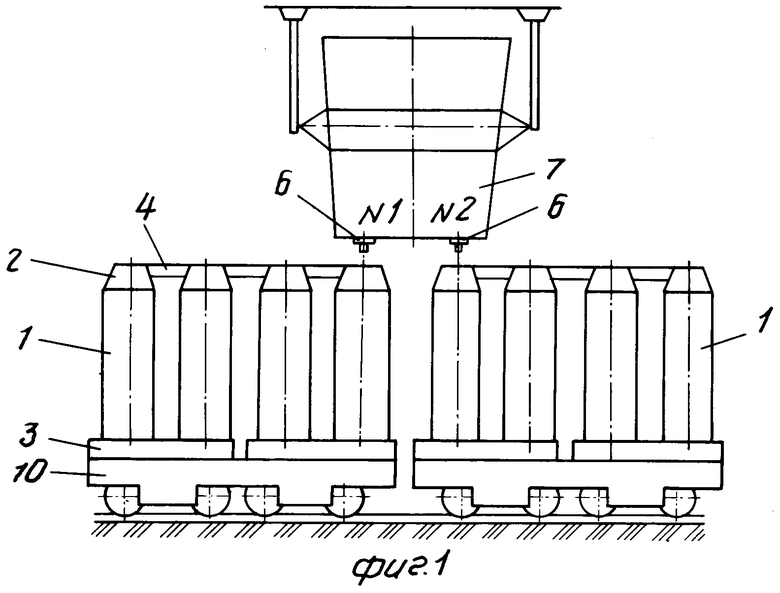

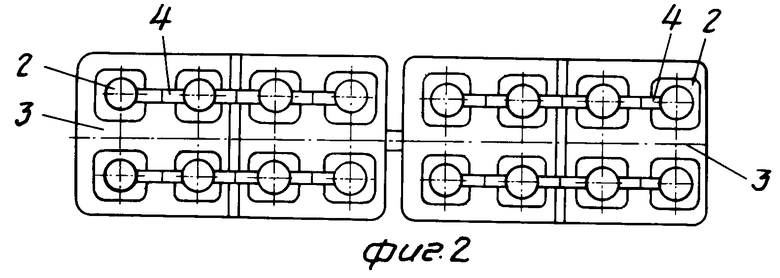

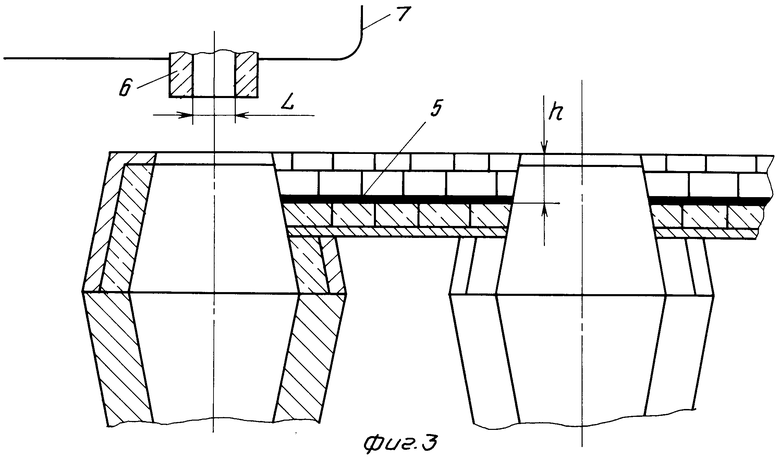

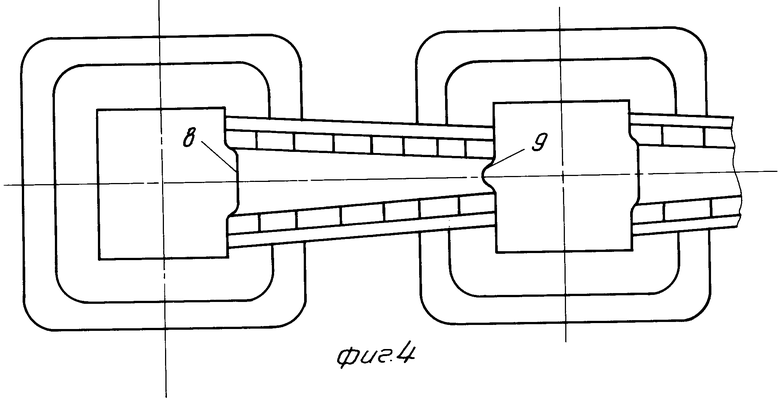

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - то же, вид сверху; на фиг. 3 - схема соединения желоба; на фиг. 4 - конфигурация желоба.

Устройство для горизонтальной разливки стали (фиг. 1, 2) содержит группы изложниц 1 одинаковой длины с прибыльными надставками 2, расположенных на поддонах 3 и соединенных желобами 4. Соединительные желоба 4 установлены горизонтально на одном уровне, а концы желобов в промежутках сопряжены с краями соседних прибыльных надставок. Подина 5 соединительных желобов (фиг. 3) расположена на расстоянии h = 3-5 максимальных размеров отверстия L в ковше от среза прибыльной надставки. Желоба футерованы огнеупорным кирпичом и имеют круглое или прямоугольное, или сегментное сечение, площадь которого равна 1,4-1,8 площади отверстия 6 в ковше 7 для транспортировки расплава.

Соединительные желоба 4 могут быть выполнены переменного сечения (фиг. 4) по длине, причем отношение площади сечения желоба на входе 8 или со стороны подачи металла к его сечению на выходе 9 равно 1,1-1,3. Поддоны с расположенными на них группами изложниц с прибыльными надставками и желобами установлены на железнодорожных тележках 10 и могут по железнодорожным путям убираться из разливочных отделений сталеплавильных цехов.

Способ горизонтальной разливки стали реализуют следующим образом.

В действующем плавильном цехе (например, мартеновский, кислородно-конвертерный, электросталеплавильный) расплавленную сталь из плавильного агрегата сливают в сталеразливочный ковш 7, например, с двумя разливочными механизмами (стопор, шибер). Затем электрическим мостовым краном ковш с продуктами плавки транспортируют к разливочной площадке. Разливочные стаканы ковша центрируют с осью изложниц, расположенных на разливочной тележке разливочного состава, например, из четырех тележек (фиг. 1, 2), заблаговременно поставленного под разливку на разливочную площадку. После этого по действующей в цехе технологии для разливаемой марки стали сверху в изложницы открывают разливочный стакан (стопор, шибер) сталеразливочного ковша и из последнего заполняют металлом объем для жидкости изложницы 1 не ниже его выхода из надставки 2 для расплава и, продолжая сливать металл из ковша в заполненную сталью напорную изложницу 1, через выход надставки 2 из последнего самотеком сверху переливают жидкую сталь в идентичную соседнюю изложницу. При этом слив металла из ковша и перелив стали осуществляют с прежней интенсивностью слива (т/мин) металла из сталеразливочного ковша, что и в напорную

изложницу. Расплав продолжают разливать до заполнения металлом всех изложниц в составе. После этого или с некоторым опережением закрывают сталеразливочный стакан (стопор, шибер) в сталеразливочном ковше. Дальнейшие операции по сливу шлака из сталеразливочного ковша, а также по замене сталеразливочного состава на очередной для разливки разливочный состав с порожними изложницами осуществляют по действующей в цехе технологии при разливке стали сверху в изложницы.

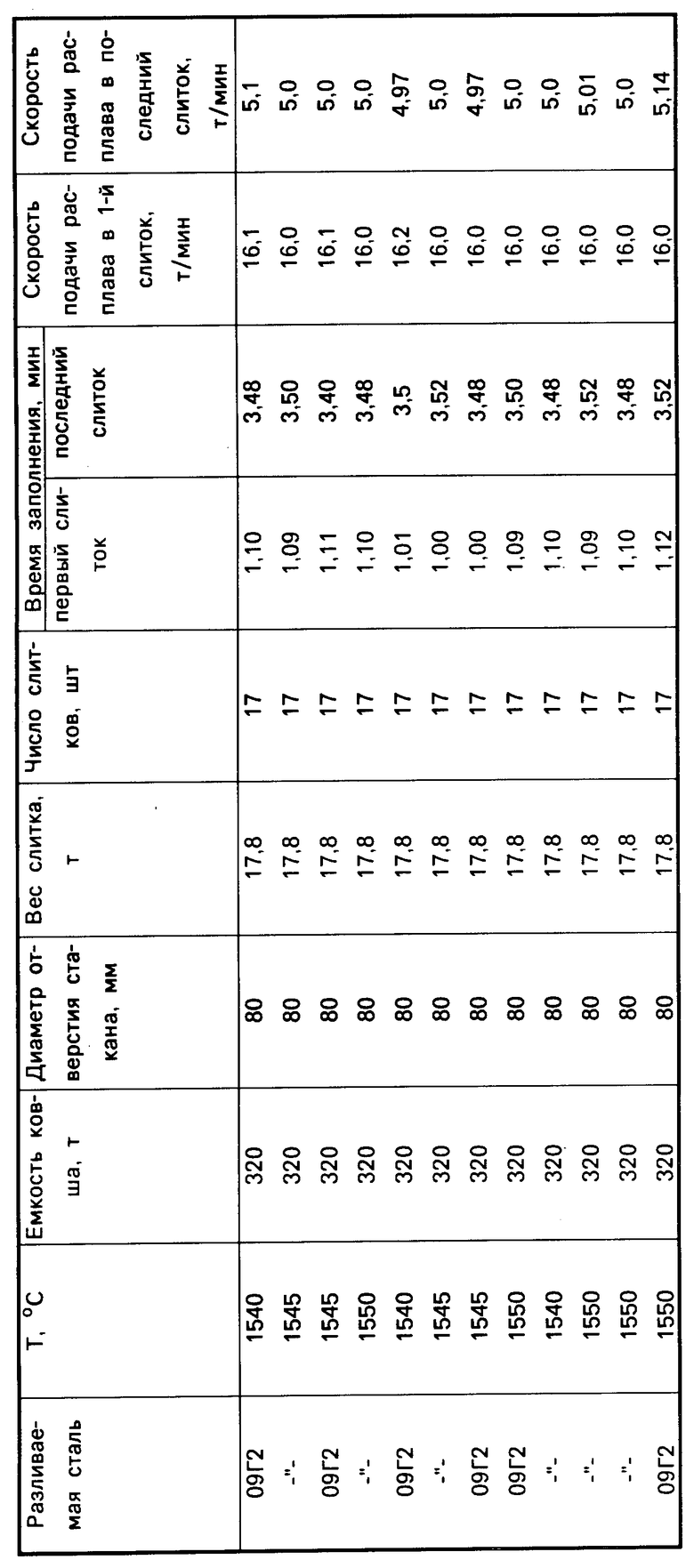

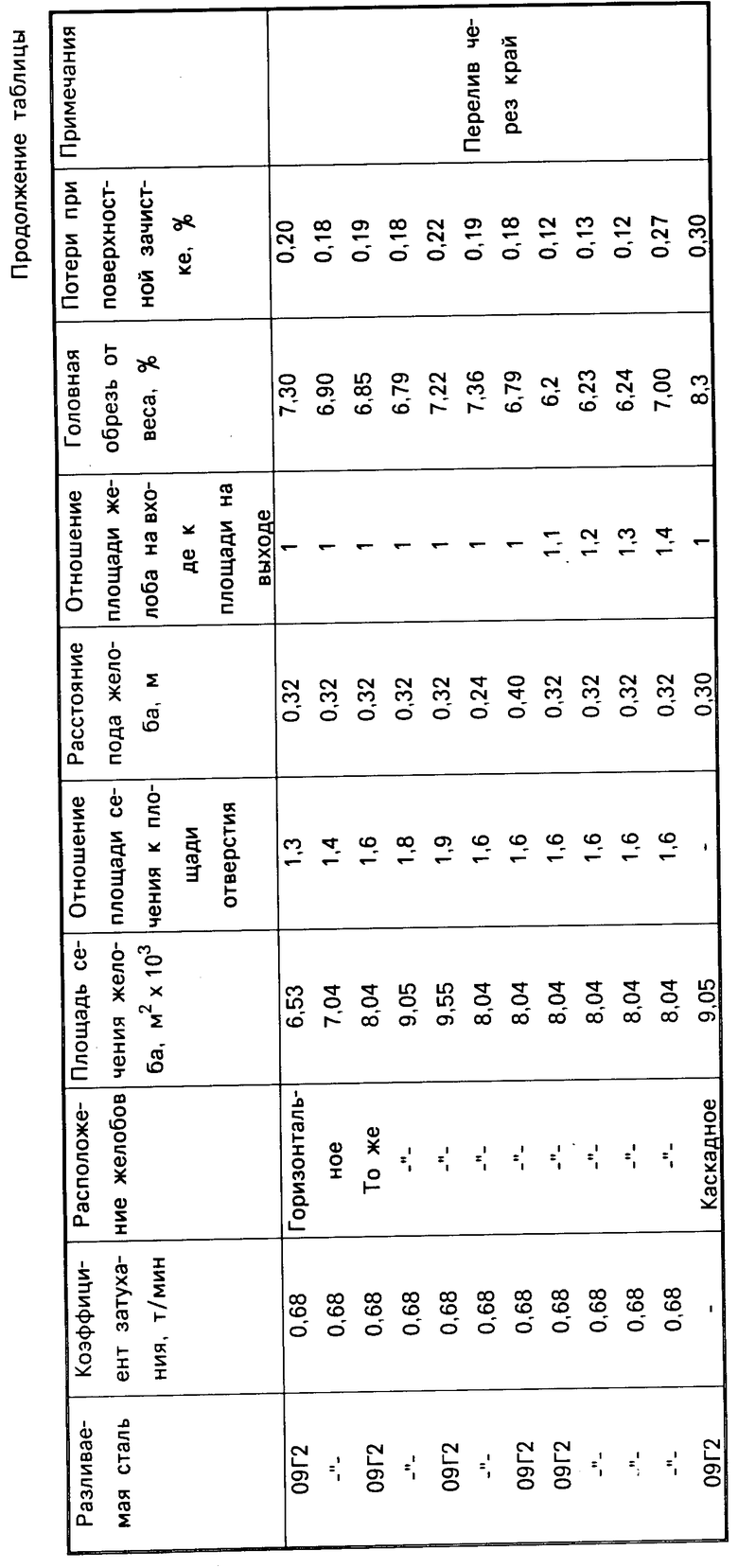

П р и м е р. Способ горизонтальной разливки стали реализован при разливке низколегированной стали 09Г2. Сталь разливалась из сталеразливочного ковша емкостью 320 т в слитки весом 17,8 т. Разливка производилась через шиберный затвор с круглым отверстием диаметром 80 мм. Прибыльные надставки были соединены прямоугольными футерованными желобами с площадью сечения в промежутке между изложницами 8,04˙10-3 м2 или 1,6 площади разливочного стакана. Желоба устанавливались таким образом, что их подина располагалась на глубине от среза изложницы, равной 0,32 м или 4 диаметра разливочного стакана. Конструкция прибыли и желобов позволяла заменять и устанавливать желоба с сечением от 1,3 до 1,9 площадей отверстия (6,5˙10-3 - 9,55˙10-3) м2, а также устанавливать желоба переменного сечения с отношением площадей на входе и выходе, равным 1,0-1,4.

Массовая скорость поступления расплава из ковша фиксировалась индукционным методом. Готовую раскисленную сталь с температурой Т-1550оС разливали в первую напорную изложницу со скоростью 16 т/мин и заполняли ее в течение 1,1 мин. После чего при переливе расплава в соседнюю изложницу путем открывания или закрывания шибера уменьшали скорость подачи расплава из ковша в первую изложницу пропорционально коэффициенту затухания. Абсолютную величину уменьшения скорости определяли следующим образом. Согласно технологических инструкций для низколегированных сталей марки 09Г2С скорость заполнения последнего слитка не должна быть меньше 4,45 т/мин. При длине состава в 17 слитков уменьшение скорости подачи при переливе в каждую последующую изложницу равняется (16-4,45): 17 = =0,68 т/мин. Продолжительность наполнения 17 слитка составила 3,48 мин. Полное заполнение состава, состоящего из 17 слитков, произведено за 32,16 мин. Качество поверхности готовых слитков оценивалось по потерям металла на огневой зачистке, а усадочные дефекты и потери материала на усадочную раковину оценивались по величине головной обрези на обжимном стане. Для сравнения разливалась сталь по известному способу с каскадным расположением изложниц. Результаты, полученные при разливке низколегированной стали 09Г2 по предлагаемому способу с применением предлагаемого устройства и известному способу с применением известного устройства, приведены в таблице. Сравнительный анализ приведенных результатов показывает, что головная обрезь слитков в предлагаемом способе по сравнению с известным в среднем уменьшается на 20%, а потери металла при поверхностной зачистке в 2 и более раза. Наилучшие результаты наблюдаются при использовании желобов переменной конфигурации с соотношением проходных сечений на входе и выходе, равным 1,1-1,3. Продолжительность разливки по известному и предлагаемому способам не превышала 33 мин, что на 15% меньше по сравнению с продолжительностью разливки по базовому варианту разливки без использования соединительных желобов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА СВЕРХУ | 2008 |

|

RU2388571C2 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2004 |

|

RU2266173C1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

Использование: для разливки металла сверху при непрерывном или полунепрерывном заполнении емкостей кристаллизаторов металлом на одном горизонтальном уровне. Способ разливки металла заключается в последовательном заполнении изложниц на одной высоте, равной уровню расплава заполняемой первой изложницы. Скорость подачи расплава уменьшают по ходу разливки с 20 - 16 до 1 - 5 т/мин пропорционально количеству заполненных изложниц. Для осуществления способа применяют устройство, в котором изложницы соединены съемными желобами, установленными горизонтально. Площадь среднего проходного сечения желоба в промежутке равна 1,4 - 1,8 площади отверстия в ковше, а его дно расположено от верхнего торца изложницы на расстоянии, равном 2 - 5 максимальным размерам отверстия в ковше, желоба выполнены из футерованного или огнеупорного кирпича и имеют вид лотка или трубы круглого или прямоугольного, или сегментного сечения. Отношение площади сечения желоба на входе к сечению на выходе равно 1,1 - 1,3, а отверстие стакана в ковше имеет лепестковую круглую или прямоугольную форму с переменным сечением по толщине футеровки. 2 с. и 4 з.п. ф-лы, 4 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU154887A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-30—Публикация

1991-08-01—Подача