Изобретение относится к области металлургии благородных металлов, в частности к способам извлечения осмия из продуктов переработки платиносодержащих электролитных шламов цветной металлургии.

Известен способ (Звягинцев О.Е. Аффинаж золота, серебра и металлов платиновой группы. // М., 1945, с 196-197. Синицын Н.М., Кунаев А.М., и др. Металлургия осмия. // Алма-Ата, Наука КазССР, 1981, с.158-159) извлечения осмия из содержащих его продуктов путем отгонки его из кислотной среды с различными окислителями (в качестве которых применяются HNO2, KClO3, KClO4, Н2О2, К2Cr2О7 и др.) в раствор едкого натра, обработки раствора восстановителем (например, этиловым спиртом или тиосульфатом натрия), количество которого определяется титрованием раствора, с последующим осаждением осмия при добавлении рассчитанного количества хлористого аммония в виде соли Фреми - [OsO2(NH3)4]Cl2.

Общим признаком у данного способа с заявленным является отгонка осмия в газовую фазу в виде тетраоксида с последующим улавливанием его раствором соединения, химически взаимодействующего с ним.

Недостатками известного способа являются методическая сложность процесса осаждения соли Фреми, обусловленная необходимостью точного соблюдения пропорций, а также большим количеством операций; нестабильность процесса (не всегда удается количественно осадить соль); невозможность оборота растворов после осаждения из-за накопления реагентов.

Известен способ переработки осмийсодержащих продуктов (патент РФ №2044084), включающий отгонку тетраоксида осмия из пульпы, состоящей из разбавленной серной кислоты и осмийсодержащих продуктов, с помощью окислителя, обеспечивающего окислительно-восстановительный потенциал (ОВП) 1-1,2 В, с последующей абсорбцией тетраоксида раствором КОН. Выделение осмия из раствора в виде осмата калия - K2[OsO2(OH)4] - производят, снижая ОВП до 0,2-0,25 В. Осадок отделяют фильтрацией, после чего маточный раствор возвращают на абсорбцию тетраоксида осмия, обеспечивая тем самым оборот осмийсодержащих растворов.

Общим признаком у данного способа с заявленным также является отгонка осмия в газовую фазу в виде тетраоксида с последующим улавливанием его раствором соединения, химически взаимодействующего с ним.

Недостатком известного способа является то, что осмий извлекают в виде гигроскопичной, разлагающейся в присутствии влаги соли щелочного металла, что создает проблемы при длительном ее хранении. Другим недостатком является то, что при получении аффинированного металла из осмата калия возникает необходимость введения операции отмывки осмия от соединений калия.

Наиболее близким к заявляемому способу по совокупности признаков является способ извлечения осмия из кеков, содержащих селен и цветные металлы (Тер-Оганесянц А.К., Грабчак Э.Ф. и др. К вопросу получения осмиевых концентратов в ЗФ ОАО «ГМК Норильский никель». // Цветные металлы - 2004, №11). Этим способом предлагалось перерабатывать кеки, образующиеся при переработке шламов электролиза меди и никеля, содержащих платиновые металлы, в процессе выделения из них селена. Вначале, с целью извлечения цветных металлов, производят серно-кислотную обработку кеков при температуре 85-95°С в течение 2-3 ч, после обработки раствор, содержащий цветные металлы, отделяют, а остаток с целью удаления селена обрабатывают щелочью с концентрацией 60-80 г/дм3 в присутствии алюминия. Способ позволяет производить обогащение по осмию кеков, содержащих 6-10% никеля, 6-20% меди, 3-5% железа, 25-50% селена и 0,3-0,8% осмия, до концентратов с содержанием 2-5% осмия, делая их аффинажную переработку более экономичной и технологичной. В раствор извлекается 95-97% цветных металлов и селена, 93-97% осмия концентрируется в твердом остатке. Последующее извлечение осмия из полученного таким образом первичного концентрата производят каким-либо известным способом.

Недостатком способа является то, что посредством его можно эффективно обогащать кеки с только определенным фазовым составом. Состав кеков может зависеть от конкретных технологических условий, в которых их получают. Цветные металлы могут присутствовать в кеке либо в виде гидроксидов - (Ni,Cu)(OH)2, хорошо растворимых в кислотах, либо диселенидов - (Cu,Ni)Se2, не разрушающихся при кислотной и щелочной обработках. В случае, когда цветные металлы в кеках присутствуют в основном в виде диселенидов, кислотная обработка их становится малоэффективной, а эффективность щелочной обработки снижается.

Технический результат от использования изобретения заключается в том, что за счет изменения порядка операций в схеме первичного обогащения по осмию кеков и введения дополнительной операции прокаливания кека после предварительной щелочной обработки удается разрушить диселениды цветных металлов и получить более богатые осмием (3-10%) первичные концентраты при высоком (свыше 98%) извлечении в них данного металла. Это делает более эффективной последующую отгонку тетраоксида осмия, так как позволяет максимально уменьшить объемы аппаратов и расход реактивов. Применение же водного раствора аммиака для поглощения тетраоксида осмия позволяет легко выделить осмий из раствора поглощения в виде устойчивой на воздухе, негигроскопичной и не разлагающейся в присутствии влаги соли, не содержащей в своем составе других металлов.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности и максимальном упрощении процесса извлечения осмия из кеков, содержащих, помимо осмия, селен и цветные металлы.

Сущность изобретения заключается в том, что в способе извлечения осмия из кеков, содержащих селен и цветные металлы, включающем серно-кислотную обработку кека, разделение продуктов с последующей обработкой остатка щелочью, согласно изобретению кек подвергают предварительной щелочной обработке раствором едкого натра и полученный после разделения остаток прокаливают при температуре в интервале от 100 до 130°С, серно-кислотной обработке подвергают прокаленный остаток, а полученный после щелочной обработки первичный концентрат осмия направляют на отгонку тетраоксида осмия с его улавливанием раствором и последующим получением осмиевой соли. Щелочную обработку проводят раствором едкого натра с концентрацией 180-220 г/дм3. Селективную отгонку тетраоксида осмия из первичного концентрата проводят известным способом. Улавливание тетраоксида осмия проводят раствором аммиака. Путем термической обработки аммиачного раствора после улавливания тетраоксида осмия производят затем осаждение селективного осмиевого продукта - осмиевой соли, содержащей в своем составе нитридоосмат-ион.

При предварительной щелочной обработке кека происходит выщелачивание элементарного селена. Ввиду того что селен, как правило, составляет основу кека, масса кека после этой операции уменьшается в 2-5 раз, чем и обосновано проведение предварительной щелочной обработки в качестве первой операции. Увеличение концентрации едкого натра (в сравнении с прототипом) с 70 до 180-220 г/л позволяет отказаться от использования алюминиевого порошка и контроля за ОВП. Прокаливание кека после предварительной щелочной обработки позволяет перевести диселенидную фазу во вскрываемую кислотами форму, и при кислотной обработке происходит выщелачивание цветных металлов. Щелочная обработка служит для выщелачивания из кека элементарного селена, образовавшегося при разрушении диселенидов. Серно-кислотная и щелочная обработки позволяют обогатить по осмию кек после предварительной щелочной обработки в 2-3 раза.

Использование водного раствора аммиака в качестве поглотителя тетраоксида позволяет получить селективный осмиевый продукт в виде комплексной соли, содержащей анион [OsO3N]-, устойчивой на воздухе при нагревании до 100°С, не гигроскопичной и не разлагающейся в присутствии влаги (что делает ее пригодной для хранения и транспортировки), не содержащей в своем составе других, кроме осмия, металлов (что удобно при получении из нее металлического осмия). Выделение соли из раствора поглощения происходит при его нагревании.

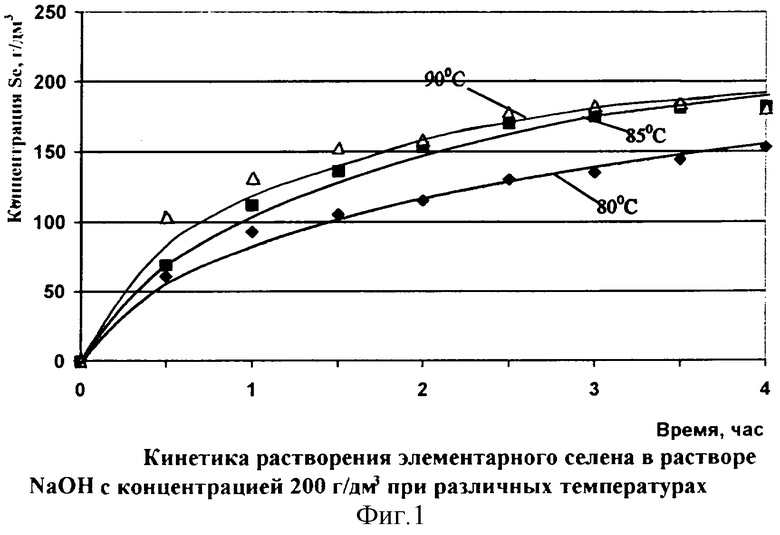

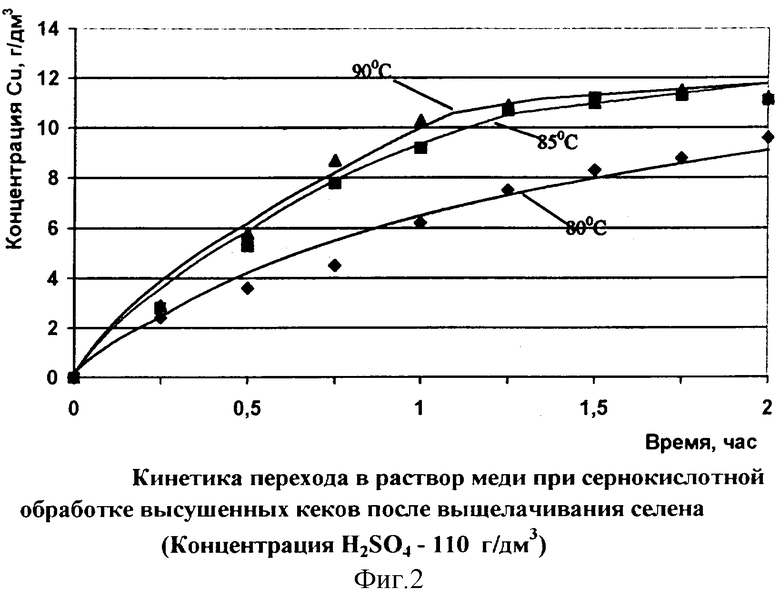

Температурный интервал как щелочных, так и серно-кислотной обработок обусловлен, с одной стороны (85°С), падением скорости процессов и увеличением продолжительности выщелачивания (фиг.1, 2), а с другой (95°С) - температурой кипения раствора и непроизводительными расходами на обогрев.

Продолжительность процессов щелочных и кислотной обработок выбрана на основе данных опытов по снятию кинетических зависимостей перехода в раствор элементарного селена (при щелочной обработке) и меди (при сернокислотной обработке). Как видно из графиков (фиг.1,2), переход селена в раствор при оптимальной температуре практически прекращается примерно через 3 часа после начала процесса, меди при серно-кислотной обработке - через 1,5 часа.

Нижний предел концентрации едкого натра (180 г/дм3) обусловлен резким падением растворимости элементарного селена в щелочи и необходимостью увеличения соотношения жидкой и твердой фаз в пульпе для количественного его перевода в раствор, что нетехнологично.

Верхний предел (220 г/дм3) концентрации едкого натра обусловлен тем, что степень растворения селена не возрастает, но выше указанной концентрации резко возрастает вязкость пульпы, отчего значительно снижается скорость ее фильтрации.

Нижний предел температуры прокаливания 100°С обусловлен полнотой перехода в раствор цветных металлов при последующей кислотной обработке. При снижении температуры сушки данный показатель снижается.

Верхний предел температуры прокаливания 130°С обусловлен тем, что при дальнейшем ее повышении степень перехода цветных металлов в раствор начинает вновь снижаться.

Соответствие изобретения критерию "изобретательский уровень" доказывается следующим образом. Известен и изучен процесс, применяемый в данном изобретении, а именно процесс растворения селена в растворе едкого натра (Т.Н.Трейвер, И.Т.Зайцева, В.М.Косовер. Селен и теллур. // М., «Металлургия», 1977 стр.117-118). Но способов технологического применения данного процесса в патентной и технической литературе не найдено, что свидетельствует о соответствии заявляемого объекта критерию "изобретательский уровень."

Способ извлечения осмия из кеков, содержащих селен и цветные металлы, осуществляется следующим образом (фиг.3). Предварительно исходный кек обрабатывают раствором едкого натра концентрацией 180-220 г/дм3 при температуре 85-95°С в течение 3-4 часов, кек отделяют от раствора, промывают водой и раствором кислоты, подвергают прокаливанию при температуре 100-130°С, затем обрабатывают раствором серной кислоты при температуре 85-95°С с исходной концентрацией 120-150 г/дм3, отделяют от раствора, промывают водой, после этого проводят щелочную обработку в тех же режимах, что и предварительную щелочную обработку. Затем кек щелочной обработки промывают. Промытый кек, являющийся первичным концентратом осмия, распульповывают с водой, загружают в перегонный аппарат и производят селективную отгонку тетраоксида осмия известным способом. Улавливание тетраоксида производят в систему, состоящую из трех последовательно соединенных емкостей: охлаждаемого приемника, заполненного разбавленным водой реактивным раствором аммиака, и двух контрольных склянок, заполненных водой и сернокислым водным раствором тиокарбамида. После завершения отгонки и улавливания раствор из приемника подвергают термической обработке (нагреванию), раствор из первой контрольной склянки используют для разбавления реактивного раствора аммиака, а раствор из второй контрольной склянки - для приготовления пульпы. Осмиевая соль на 98-99,5% выпадает в осадок при нагревании аммиачного раствора из первого приемника. Раствор после осаждения, содержащий остатки осмия, используют при последующих операциях отгонки и улавливания либо для приготовления пульпы, либо в первой контрольной склянке, либо из него известным способом количественно осаждают остатки осмия и загружают осадок в пульпу для отгонки. Возможно так же практически количественно осадить осмий из аммиачного раствора поглощения, упарив его. Таким образом, в предлагаемом способе растворы после улавливания тетраоксида осмия и осаждения осмиевой соли - селективного осмиевого продукта, можно либо отправлять в оборот внутри предлагаемой схемы, либо перерабатывать и выводить, не теряя при этом осмий.

Полученная соль содержит 66-68% осмия, а также кислород, водород и азот. Сквозное извлечение осмия в нее из исходного кека достигает 94-96%.

Ниже приведены конкретные примеры осуществления заявляемого способа (таблица).

Пример 1 (прототип). Кек, полученный при извлечения селена из шламов электролиза меди и никеля, имеющий в своем составе селена - 60,1%, меди - 3,31%, никеля - 0,72%, свинца - 0,81%, натрия - 11,9%, кремния - 2,07%, осмия - 0,77%, подвергали обработке раствором серной кислоты в течение 3 часов до остаточного содержания кислоты в растворе 42 г/дм3, отделили кек фильтрацией, обработали раствором едкого натра с концентрацией 70 г/дм3, добавляя алюминиевый порошок до установления ОВП (-800 мВ). Твердый остаток отделили фильтрацией, промыли, высушили, взвесили. Скорость фильтрации щелочной пульпы замерили. Анализировали растворы и твердые кеки на содержание селена, цветных металлов и осмия.

В результате проведения опыта получили первичный концентрат с выходом по массе 26,14% и содержанием осмия 3,40%, извлечение осмия в кек составило 96,2%. Эти показатели являются базовыми для сравнения их с результатами опытов в соответствии с заявленным способом.

Пример 2 (оптимальные условия). Кек того же состава, что и в примере 1, подвергли предварительной щелочной обработке в растворе едкого натра с концентрацией 200 г/дм3 при температуре 85-95°С в течение 3 часов, после этого отделили кек фильтрацией, промыли водой и раствором кислоты (для нейтрализации щелочи), прокалили при температуре 110°С в течение 1 суток, затем произвели обработку остатка раствором серной кислоты при температуре 85-95°С с концентрацией 120 г/дм3 в течение 2 часов, промыли остаток водой, профильтровали, подвергли щелочной обработке при температуре 85-95°С, после чего промыли, высушили и взвесили. По ходу опыта отбирали пробы кеков. Кеки и растворы анализировали на содержание селена, цветных металлов и осмия. Замеряли скорости фильтрации щелочных пульп. Выход по массе первичного концентрата составил 10,19%, содержание осмия - 7,56%, извлечение осмия в кек - 99,45%. Масса первичного концентрата по отношению к прототипу снизилась, таким образом, в 2,57 раза. Эти показатели являются оптимальными, они позволяют осуществить проведение процесса с высокой эффективностью.

Полученный первичный концентрат распульповали с водой, пульпу загрузили в перегонный аппарат и произвели отгонку осмия с использованием пероксида водорода и хромового ангидрида в качестве окислителей. Улавливание тетраоксида осмия осуществили в водный раствор аммиака при водном охлаждении поглотителя, затем путем нагревания раствора до кипения осадили осмиевую соль, которую высушили, взвесили и проанализировали на содержание осмия. Сквозное извлечение осмия составило 95,7%, содержание его в соли - 67,5%.

Пример 3. Условия те же, что и в примере 2, но без проведения операции прокаливания кека после предварительной щелочной обработки.

Отсутствие операции прокаливания существенно сказывается на последующем выщелачивании цветных металлов, делая щелочную обработку менее эффективной. В результате выход кека увеличился в 1,7 раза, содержание осмия в нем упало до 4,35%, что потребовало дополнительного количества реактивов для проведения отгонки осмия.

Примеры 4-5. Способ осуществлен так же, как описано в примере 2, отличием является то, что концентрация едкого натра взята по нижнему граничному пределу - 180 г/дм3 (пример 4) и ниже его - 170 г/дм3 (пример 5).

В первом случае получен результат, близкий к оптимальному (содержание осмия - 7,38%, выход кека - 10,51%), во втором из-за неполного выщелачивания селена произошло существенное снижение качества первичного концентрата - выход его по массе возрос в 1,55 раза.

Примеры 6, 7. Способ осуществлен так же, как описано в примере 2, отличием является то, что концентрация едкого натра взята по верхнему пределу - 220 г/дм3 (пример 6) и выше его - 230 г/дм3 (пример 7).

Увеличение концентрации едкого натра не привело к возрастанию степени концентрирования осмия, но при этом существенно снизилась скорость фильтрации пульпы.

Примеры 8, 9. Способ осуществлен так же, как описано в примере 2, отличием является то, что температура сушки взята по граничным пределам - 100°С (пример 8) и 130°С (пример 9).

В обоих случаях получены близкие к оптимальным результаты.

Пример 10. Способ осуществлен так же, как описано в примере 2, отличием является то, что температура прокаливания взята ниже граничного предела - 90°С.

Из-за неполного разрушения диселенидов цветных металлов произошло их неполное выщелачивание после прокаливания, в результате чего существенно - в 1,43 раза - возрос выход первичного концентрата осмия по массе.

Пример 11. Способ осуществлен так же, как описано в примере 2, отличием является то, что температура прокаливания взята выше граничного предела - 140°С.

Из-за структурных изменений, приводящих к стабилизации селенидов цветных металлов, произошло неполное выщелачивание меди, никеля и селена, что вновь привело к возрастанию выхода первичного концентрата осмия по массе - в 1, 64 раза.

Во всех примерах сквозное извлечение осмия в селективный продукт составляет 94-96% и существенно не зависит от качества первичного концентрата. Следовательно, соблюдение заявляемых граничных параметров необходимо для того, чтобы сделать процесс отгонки осмия максимально экономичным и технологичным.

Таким образом, технический результат заявляемого способа заключается в следующем:

1. Повышается в 2-2,5 раза содержание осмия в первичном концентрате за счет дополнительного выщелачивания селенидов цветных металлов. Отгонка осмия из такого концентрата становится максимально экономичной и технологичной.

2. В результате применения водного раствора аммиака для улавливания тетраоксида осмия удается максимально упростить процесс последующего его выделения из раствора в виде соли, не содержащей в своем составе других металлов и пригодной для длительного хранения и транспортировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСМИЙСОДЕРЖАЩИХ ПРОДУКТОВ | 1993 |

|

RU2044084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОСМИЯ | 2000 |

|

RU2175020C1 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСМИЯ ИЗ ИОНООБМЕННОЙ СМОЛЫ | 1998 |

|

RU2131939C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МИКРОКОЛИЧЕСТВ ОСМИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 1996 |

|

RU2112588C1 |

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОСМИЯ ИЗ БЕДНЫХ ОСМИЙСОДЕРЖАЩИХ ХРОМАТНЫХ РАСТВОРОВ | 1999 |

|

RU2151812C1 |

| СПОСОБ ОТГОНКИ ОСМИЯ В ГАЗОВУЮ ФАЗУ | 2004 |

|

RU2296171C2 |

Изобретение относится к области металлургии благородных металлов, в частности к способам извлечения осмия из продуктов переработки платиносодержащих электролитных шламов цветной металлургии, а именно из кеков, содержащих селен и цветные металлы. Техническим результатом изобретения является повышение эффективности и максимальное упрощение процесса извлечения осмия. Кек подвергают предварительной щелочной обработке раствором едкого натра концентрацией 180-220 г/дм3, и полученный после разделения остаток прокаливают при температуре в интервале от 100 до 130°С. Прокаленный остаток подвергают серно-кислотной обработке и вторичной щелочной обработке. Полученный после щелочной обработки концентрат осмия направляют на отгонку тетраоксида осмия с его улавливанием раствором аммиака и последующим получением осмиевой соли. 3 з.п. ф-лы, 3 ил., 1 табл.

| ТЕР-ОГАНЕСЯНЦ А.К | |||

| и др | |||

| К вопросу получения осмиевых концентратов в ЗФ ОАО «ГМК Норильский никель» | |||

| Цветные металлы | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСМИЙСОДЕРЖАЩИХ ПРОДУКТОВ | 1993 |

|

RU2044084C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МИКРОКОЛИЧЕСТВ ОСМИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 1996 |

|

RU2112588C1 |

| US 2001006612 A, 05.07.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ 28-ГЕМИСУКЦИНАТА БЕТУЛИНА | 2010 |

|

RU2435779C1 |

| FR 1554341 A, 17.01.1969 | |||

| ЗАХВАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2395446C1 |

Авторы

Даты

2008-06-10—Публикация

2006-08-22—Подача