Настоящее изобретение относится к цилиндру для двухтактного двигателя с картерной продувкой, содержащему канал цилиндра с центральной линией и закрытые каналы подвода, расположенные на противоположных сторонах цилиндра, при этом цилиндр имеет нижнюю сторону, проходящую, по существу, перпендикулярно каналу цилиндра и предназначенную для присоединения к картеру в разделительной плоскости, и, кроме этого, впускное отверстие для воздушной/топливной смеси; причем цилиндр имеет, по меньшей мере, одно впускное отверстие для дополнительной подачи воздуха в камеру сгорания, проходящее через стенку цилиндра и ведущее через выточку в поршне и через подводящее отверстие вниз в каналы подвода. Данный цилиндр предназначен, прежде всего, для использования в ручном рабочем инструменте.

Трудность в эксплуатации двигателей с картерной продувкой возникает при подаче однородной воздушно-топливной смеси в камеру сгорания. Это можно преодолеть с помощью так называемых длинных каналов подвода, которые, однако, усложняют конструкцию картера и делают его громоздким. Для двухтактных двигателей, обеспечиваемых дополнительной подачей воздуха в каналы подвода, важно, чтобы воздух в каналах подвода содержался отдельно от воздушно-топливной смеси, чтобы предотвратить, насколько это возможно, утечку воздушно-топливной смеси из каналов подвода через выхлопное отверстие. Такое разделение, называемое также «послойное смесеобразование», обеспечивается в том случае, когда каналы подвода выполняют длинными и узкими, поскольку в этом случае они предотвращают или, по меньшей мере, сокращают смешивание различных продуваемых газов.

Длина каналов также приспособлена для желаемых показателей при работе инструмента и его двигателя: длинные каналы подвода для высокого крутящего момента при низких скоростях и более короткие каналы для высокого крутящего момента при высоких скоростях. Цилиндр упомянутого типа присоединяют к картеру в разделительной плоскости по существу перпендикулярно каналам цилиндра, обычно с помощью уплотнительного промежуточного слоя, например прокладки. Разделительная плоскость может быть расположена либо полностью над центральной осью подшипника коленчатого вала, т.е. при так называемом «коротком» цилиндре, либо эта разделительная плоскость может быть расположена по существу на той же высоте, как и центральная ось коленчатого вала, т.е. при так называемом «длинном» цилиндре.

В двигателях, обеспеченных дополнительной подачей воздуха к каналам подвода, так же как в обычных двигателях с высокими эксплуатационными характеристиками, каналы подвода закрыты, то есть они отделены от канала цилиндра с помощью промежуточной стенки. Обычно закрытые каналы подвода выходят, изгибаясь, из корпуса цилиндра для обеспечения продуваемым газам желаемого направления в канал цилиндра и из него. При такой конструкции возникают проблемы при выполнении корпуса цилиндра способом литья под давлением, поскольку направление каналов подвода будет изменяться. Тем не менее, цилиндр этого типа описан в публикации US 2003/0106507 A1. Каждый канал подвода отходит в радиальном направлении от своего подводящего отверстия, и при этом он имеет изогнутую верхнюю часть и нижнюю часть, проходящую параллельно каналу цилиндра. Этот цилиндр можно выполнить литьем под давлением, хотя этот способ имеет некоторые явные недостатки. Скорость потока дополнительного воздуха, выходящего из впускного отверстия, проходящего через выточку в поршне и подводящее отверстие и попадающего ниже в канал подвода, замедляется из-за множества сильных изгибов, которые создают сильное сопротивление этому потоку. От выточки в поршне отходит первый изгиб, имеющий угол в 90° и направленный в верхнюю радиальную часть канала подвода, за которым следует другой изгиб под углом 90°, изогнутый вниз к каналу цилиндра - параллельная секция канала подвода. Это создает мощное сопротивление потоку, которое уменьшает добавляемое количество дополнительного воздуха, и, следовательно, также возможное сокращение выхлопных газов. Далее за этими изгибами также следует еще один сильный изгиб в разделительной плоскости.

В документе US 2002/0043227 А1 описан цилиндр с каналом подвода, который отходит от подводящего отверстия в тангенциальном направлении. Затем следует очень сильный изгиб, больше чем на 150 градусов, чтобы этот канал подвода мог подойти к разделительной плоскости почти напрямую над подводящим отверстием. Вырез в самой нижней части цилиндра открывает каждый канал подвода непосредственно на разделительной плоскости. Тангенциальный поток, отходящий от подводящего отверстия, представляется более выгодным по сравнению с описанным в US 2003/0106506 А1, хотя форма других частей каналов подвода приводит к целому ряду неудобств:

сильный изгиб, составляющий более 150 градусов, приводит к возникновению достаточно высокого сопротивления потоку;

канал подвода подходит к картеру под большим наклоном, что приводит к высокому сопротивлению потоку;

канал подвода в этом случае находится на боку цилиндра под подводящим отверстием, причем такое расположение ограничивает поток охлаждающего воздуха, проходящего вокруг цилиндра; и

канал подвода не проходит далее внутрь картера, а выходит в разделительную плоскость, в результате чего не представляется возможным задействовать его общую длину, просто приспособив к нему соответствующий картер. Данный картер более специфично связан с каждым применением инструмента, чем цилиндр.

Цель настоящего изобретения заключается в том, чтобы устранить или, по меньшей мере, уменьшить упомянутые выше недостатки.

Эта цель достигается посредством создания цилиндра для двухтактного двигателя с картерной продувкой, содержащего канал с центральной линией и закрытые каналы подвода, расположенные на противоположных сторонах цилиндра, при этом цилиндр имеет нижнюю сторону, проходящую по существу перпендикулярно каналу цилиндра и предназначенную для присоединения к картеру в разделительной плоскости, впускное отверстие для топливовоздушной смеси; причем цилиндр имеет, по меньшей мере, одно впускное отверстие для дополнительной подачи воздуха в камеру сгорания, проходящее через стенку цилиндра и ведущее через выточку в поршне и через подводящее отверстие вниз в каналы подвода, при этом каждый из каналов подвода имеет верхнюю секцию, проходящую от подводящего отверстия в тангенциальном направлении относительно канала цилиндра, за которой следует по существу прямоугольный изгиб, проходящий в нижнюю секцию, которая выходит на разделительную плоскость, и, по меньшей мере, прямоугольный изгиб каждого канала подвода расположен на противоположных сторонах газоотводного канала, и на протяжении, по меньшей мере, части прямоугольного изгиба каналы подвода приближаются друг к другу.

Предпочтительно, нижняя секция, по меньшей мере, частично достигает разделительной плоскости ниже газоотводного канала.

Предпочтительно, нижний конец нижней секции выполнен с возможностью герметичного присоединения к картеру в разделительной плоскости так, что этот канал подвода может продолжаться в картер.

Предпочтительно, каналы подвода приближаются друг к другу также на протяжении, по меньшей мере, части нижней секции.

Предпочтительно, разделительная плоскость расположена выше центральной оси коленчатого вала.

Предпочтительно, каналы подвода, проходящие, по меньшей мере, частью своей длины над разделительной плоскостью, являются параллельными каналу цилиндра.

Предпочтительно, над открытой частью каждого канала подвода установлена крышка, содержащая верхнюю секцию и, по меньшей мере, часть прямоугольного изгиба.

Предпочтительно, над открытой частью каждого канала подвода установлена крышка, содержащая верхнюю секцию, прямоугольный изгиб и, по меньшей мере, часть нижней секции.

Предпочтительно, разделительная плоскость расположена по существу на такой же высоте, как и центральная ось коленчатого вала.

Предпочтительно, цилиндр изготовлен литьем под давлением.

Такая конструкция имеет ряд преимуществ перед конструкциями, упомянутыми в документах, относящихся к предшествующему уровню техники, в том, что эти каналы подвода имеют только один изгиб в 90 градусов и в том, что они приближаются друг к другу и выходят на разделительную плоскость ниже газоотводного канала. Таким образом, они в меньшей степени ограничивают воздушный поток, являются более короткими и выходят на разделительную плоскость под меньшим углом наклона, чем в документе US 2002/0043227 A1. Все это приводит к сокращению сопротивления потоку, при этом также легче использовать один цилиндр с различными картерами для различных вариантов применения, поскольку теперь более проще подстроиться под общую длину каналов подвода, приспосабливая только длину каналов подвода в картере.

Согласно одному варианту воплощения каналы подвода, проходящие, по меньшей мере, частью своей длины над разделительной плоскостью, являются параллельными каналу цилиндра. Благодаря такой конструкции этих каналов подвода, литье под давлением цилиндра может быть упрощено, и это также является предпочтительным способом изготовления. В этом случае после отливки над открытой частью каждого канала подвода мог бы устанавливаться внешний элемент крышки.

Этот элемент крышки также создает изогнутую внешнюю стенку канала подвода для уменьшения сопротивления воздушному потоку на переходном участке между подводящим отверстием и верхней секцией канала подвода, проходящей от отверстия в тангенциальном направлении относительно канала цилиндра.

Настоящее изобретение будет далее описано со ссылкой на прилагаемые чертежи, которые на примере предпочтительных вариантов воплощения иллюстрируют настоящее изобретение. Многие детали конструкции расположены симметрично, парами. В этом случае они обозначены одной и той же цифрой без штриха и со штрихом, например, каналы 3, 3' подвода. На чертежах:

фиг.1 - вид цилиндра в перспективе под углом снизу и сзади с частичным сечением, проходящим через канал подвода, согласно первому воплощению настоящего изобретения;

фиг.2 - схематичный вид цилиндра с фиг.1, если смотреть сзади, со стороны газоотводного канала;

фиг.3 - вид в перспективе цилиндра, под углом, снизу и сзади согласно второму варианту воплощения настоящего изобретения;

фиг.4 - вид в плане сбоку цилиндра с фиг.3, и

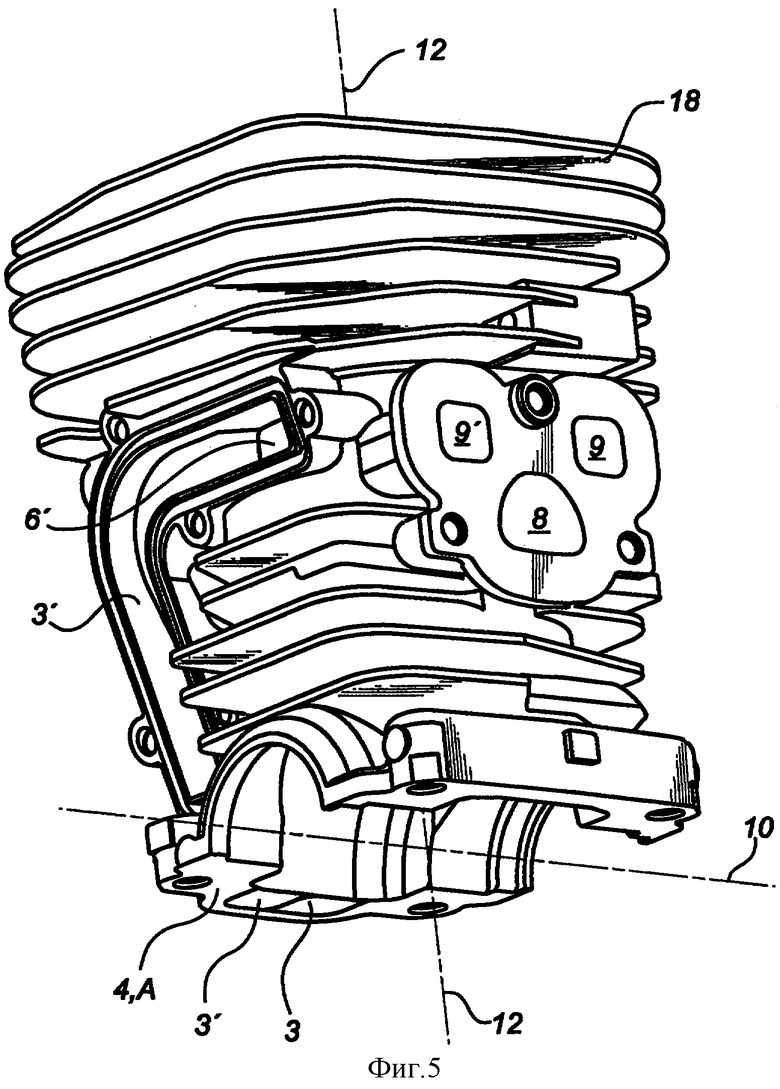

фиг.5 - вид цилиндра с фиг.3 и 4 под углом спереди и снизу.

На фиг.1 показан цилиндр согласно первому варианту воплощения настоящего изобретения. Цилиндр имеет канал 2 цилиндра, в котором располагается перемещающийся поршень (не показан), впускное отверстие 8 для воздушной/топливной смеси, обозначенное стрелкой 8 и находящееся в соединении с карбюратором через впускную трубу (не показана), а также газоотводный канал 7, присоединенный к глушителю. Цилиндр целиком окружен охладительными ребрами 18, и на его нижнем конце расположен более прочный фланец 13, установленный и предназначенный для плотного присоединения к картеру с помощью средств соединения, таких как болты, проходящие через отверстия 14. Нижняя сторона 4 фланца, который будет описан более подробно ниже, расположена в воображаемой разделительной плоскости А, находящейся между цилиндром 1 и плотно присоединенным к этому цилиндру картером 5, состоящему, обычно, из двух половинок. Канал 2 цилиндра проходит немного ниже фланца, так что кольцевой выступ 15 проходит за разделительную плоскость А. Кольцевой выступ 15 выступает как направляющий элемент канала 2 цилиндра относительно картера 5. В разделительной плоскости А обычно устанавливают какую-нибудь прокладку (не показана), для уплотнения между цилиндром 1 и картером 5.

Цилиндр содержит два канала 3, З' подвода, расположенных на каждой стороне газоотводного канала 7. Каналы 3, 3' подвода обычным способом соединяют отверстия 6, 6' подвода в стенке цилиндра с отверстиями в картере 5.

Помимо этого цилиндр 1 имеет два предназначенных для подачи дополнительного воздуха впускных отверстия 9, 9', которые обозначены стрелками 9, 9' и расположены наклонно над впускным отверстием 8. Эти впускные отверстия 9, 9' расположены известным образом и проходят через выточки в поршне для их присоединения к отверстиям 6, 6', когда поршень расположен вблизи своей верхней мертвой точки. В этом положении подача дополнительного воздуха может осуществляться в каналы 3, 3' подвода, чтобы по возможности предотвратить выход наружу воздушной/топливной смеси из каналов подвода вместе с выхлопными газами через газоотводный канал 7.

Как видно на чертеже, каждый канал 3, 3' подвода сначала проходит в тангенциальном направлении относительно канала 2 цилиндра. Это происходит, в основном, в верхней секции 3а, 3а'. За этим следует по существу прямоугольный изгиб 3b, 3b', который проходит в нижнюю секцию 3с, 3с'. Эта нижняя секция заканчивается в разделительной плоскости А. По меньшей мере, прямоугольный изгиб каждого канала подвода расположен на противоположных сторонах газоотводного канала 7. Эти каналы подвода проходят навстречу друг к другу, по меньшей мере, от прямоугольного изгиба 3b, 3b' и вдоль, по меньшей мере, части нижней секции 3с, 3с'. Можно утверждать, что каналы подвода находятся в двух плоскостях, которые являются тангенциальными по отношению к цилиндру в своей верхней части, и что они на всем протяжении вниз приближаются друг к другу, см. фиг.2. Поэтому нижняя секция 3с, 3с', по меньшей мере, частично достигает разделительной плоскости А ниже газоотводного канала 7. Поскольку цилиндр является коротким, то разделительная плоскость располагается выше, и даже значительно выше, чем центральная ось коленчатого вала 10. Нижняя секция 3с, 3с' достигает разделительной плоскости А примерно под прямым углом, если посмотреть сбоку цилиндра, и под непрямым углом, если смотреть сзади цилиндра, то есть в направлении газоотводного канала 7. Для сравнения можно обратиться к фиг.2, где это ясно видно. Нижний конец нижней секции выполнен с возможностью плотного присоединения к картеру в разделительной плоскости. Он образует часть разделительной плоскости А.

Для прикрепления цилиндра к картеру 5, как это показано на фиг.2, имеются отверстия 14 в более прочном фланце 13, причем через отверстия 14 вставляются винты, которые закрепляются в картере 5. Чтобы достать эти винты отверткой, внутри каждого канала подвода имеются отверстия 16, а в каждом охлаждающем ребре 18 имеются отверстия 17, проходящие над винтовыми отверстиями 14. Отверстия 16, в частности, особенно способствуют снижению веса цилиндра, а также его охлаждению. Поэтому отверстия 16 и 17 выполняют настолько большими, насколько это возможно.

На Фиг.3 показан вид в перспективе второго варианта воплощения настоящего изобретения. Здесь представлен длинный цилиндр, в котором разделительная плоскость А расположена по существу на той же высоте, что и центральная ось коленчатого вала 10. В разделительной плоскости А показаны несколько отверстий 19 для винтов. Винты вставляются через картер (не показано) и вкручиваются в отверстия 19 для винтов. Этот цилиндр изготовлен литьем под давлением. Такой результат получается потому, что каналы подвода 3, 3' выполнены так, что они открываются в направлении, отходящем в сторону от центра цилиндра. Вместо этого к частично открытому каналу подвода прикрепляется крышка, закрывая, таким образом, канал. Эта крышка может быть установлена, чтобы накрывать почти весь канал подвода или только его часть. Эта крышка может быть установлена над открытой частью каждого канала 3, 3' подвода, включая верхнюю секцию 3а, 3а' и, как минимум, часть прямоугольного изгиба 3b, 3b', что можно сравнить с фиг.4, где показаны эти разные секции. Однако эта крышка может быть также установлена над открытой частью каждого канала подвода, включая верхнюю секцию 3а, 3а', прямоугольный изгиб 3b, 3b' и, по меньшей мере, часть нижней секции 3с, 3с', как это показано на фиг.3-5.

Важно, чтобы крышки были плотно закреплены над открытой частью каждого канала подвода. Поэтому они закреплены несколькими винтами 21, 21', которые распределены по периметру каждой крышки. Также по периметру каждой открытой части этого канала подвода выполнена выемка 22, 22'. В этой выемке или канавке размещена отформованная резиновая прокладка в качестве уплотнителя между крышкой и самим цилиндром. Как также можно видеть, в каждой крышке имеется углубление 23, 23'. Это углубление заполняет внутреннюю сторону, закругляя квадратные очертания отлитого элемента в передней части канала подвода. Это придает плавность газовому потоку, заставляя его плавно переходить из отверстия 6, 6' к тангенциально расположенной верхней секции 3а, 3а'. Подобное углубление может также быть расположено в самой нижней части крышки.

Два канала подвода 3, 3' встречаются друг с другом в том месте, где заканчиваются их крышки, и спускаются вместе вниз в разделительную плоскость А. Таким образом, каналы 3, 3' подвода, по меньшей мере, на части своей длины в положении над разделительной плоскостью А проходят параллельно каналу 2 цилиндра. Такое расположение облегчает процесс литья под давлением.

Изготовление цилиндра 1 согласно фиг.3-5 предпочтительно производится литьем под давлением. Первая открытая часть канала подвода может, таким образом, выполняться посредством первого набора направляющих, установленных так, чтобы они проходили по радиусу от центральной оси 12 цилиндра. Вторая часть, состоящая по существу из вертикальных секций, то есть самая нижняя часть нижней секции 3, 3', может соответствующим способом быть выполнена с помощью второго набора направляющих, установленных так, что они могут перемещаться в продольном направлении цилиндра. Направляющие из упомянутого выше второго набора будут извлечены из цилиндра через нижнюю сторону 4.

Цилиндр, показанный на фиг.1 и 2, выполнен способом кокильного литья, который является более затратным по времени и поэтому более дорогостоящим. Однако этот цилиндр также может быть выполнен литьем под давлением. В этом случае главная часть каналов подвода должна быть открытой наружу и закрыта крышками, как во втором варианте воплощения изобретения.

Очевидно, что рамки приведенной формулы изобретения предполагают целый ряд вариантов воплощения, и что приведенные выше описания предпочтительных вариантов воплощения следует рассматривать только в качестве примеров. Так например, конструкция канала подвода может изменяться по ряду параметров, а также как цилиндр, так и картер могут иметь различную геометрическую форму и посадку. Устройство для подачи дополнительного воздуха вниз в продувные каналы также может выполняться различными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОНАГРЕВАТЕЛЬ | 2004 |

|

RU2333431C2 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТЕЙ ИЗ ПОТОКА ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 2005 |

|

RU2350763C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2007 |

|

RU2439355C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2020249C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ С ОДНИМ ЦИЛИНДРОМ И СЕРИЯ ДВУХТАКТНЫХ ДВИГАТЕЛЕЙ | 2016 |

|

RU2720174C2 |

| ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КАМЕРАМИ СГОРАНИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ ВОСПЛАМЕНЕНИЯ | 2006 |

|

RU2405949C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2232907C2 |

| ДОЖДЕВАЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2527780C1 |

| КОЖУХОТРУБНЫЕ РЕАКТОРЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2392045C2 |

| УСТРОЙСТВО ВПУСКНЫХ И ВЫПУСКНЫХ КАНАЛОВ ДВУХТАКТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2559217C2 |

Цилиндр для двухтактного двигателя с картерной продувкой содержит канал цилиндра с центральной линией и закрытые каналы подвода, расположенные на противоположных сторонах цилиндра. При этом цилиндр имеет нижнюю сторону, проходящую по существу перпендикулярно каналу цилиндра и предназначенную для присоединения к картеру в разделительной плоскости (А), впускное отверстие для топливовоздушной смеси. Цилиндр имеет, по меньшей мере, одно впускное отверстие для дополнительной подачи воздуха в камеру сгорания, проходящее через стенку цилиндра и ведущее через выточку в поршне и через подводящее отверстие вниз в каналы подвода. При этом каждый из каналов подвода имеет верхнюю секцию, проходящую от подводящего отверстия в тангенциальном направлении относительно канала цилиндра, за которой следует по существу прямоугольный изгиб, проходящий в нижнюю секцию, которая выходит на разделительную плоскость (А), и, по меньшей мере, прямоугольный изгиб каждого канала подвода расположен на противоположных сторонах газоотводного канала. Каналы подвода приближаются друг к другу на протяжении, по меньшей мере, части прямоугольного изгиба. Такое выполнение уменьшает сопротивление потоку, возможно использовать один цилиндр с различными картерами. 29 з.п. ф-лы, 5 ил.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| WO 00/43660 A1, 27.07.2000 | |||

| Устройство для подавления импульсного шума фонограммы | 1981 |

|

SU980134A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Цилиндр двухтактного двигателя внутреннего сгорания | 1985 |

|

SU1318707A1 |

| Цилиндр двухтактного двигателя внутреннего сгорания с кривошипно- камерной продувкой | 1955 |

|

SU103990A1 |

Авторы

Даты

2008-06-10—Публикация

2003-12-19—Подача