Изобретение относится к неорганической химии и может найти применение, в частности, в медицине (травматологии, ортопедии, стоматологии). Более конкретно, изобретение относится к способу получения депротеинизированного костного материала, т.е. неорганической компоненты костной ткани, не содержащей органические компоненты (натурального гидроксиапатита - ГА).

В настоящее время в пародонтологии и имплантологии применяют как натуральный, так и искусственный ГА. Известно, что искусственный ГА отличается от натурального как по своим физическим, так и по химическим свойствам. Этими отличительными свойствами, вероятно, можно объяснить высокий процент осложнений при его применении, поскольку синтетические продукты, в отличие от материалов биологического происхождения, не всегда способны обеспечить стабильную регенерацию (Новое в стоматологии, 2006, №2, с.50-52). При этом возникает проблема биологической совместимости из-за наличия органических компонентов. Поэтому актуальной является проблема удаления всех органических компонентов из натуральной костной ткани.

Широко известно, что кости позвоночных животных могут быть использованы как сырьевой материал для получения депротеинизированного костного материала, т.е. натурального гидроксиапатита (ГА). Учитывая тот факт, что кости животных возобновляемый ресурс, можно считать, что их запасы практически не ограничены.

Природная спиральная иерархическая структура костной ткани обеспечивает ей высокие прочность (до 140 МПа) и модуль упругости (до 20ГПа), что затрудняет ее измельчение без предварительной обработки (Механика композитных материалов, 1993, т.29, №2, с.242). Кроме того, использовать непосредственно костную ткань в медицине, как уже было сказано выше, сложно из-за биологической несовместимости белков. Их удаляют различными способами.

Известен способ получения костного материала, включающий очищение костной ткани от мышц, связок, измельчение костного материала в жидком азоте до костной крошки размером от 700 до 2000 мкм, гидролиз крошки в смеси раствора 0,4 н. гидроксида натрия и этанола в соотношении 1:1 при постоянном помешивании в магнитной мешалке в течение 24-48 ч, слив гидрализата, затем костную крошку промывают водой до полной нейтрализации гидроксида натрия, прогревают от 600 до 1200°С при равномерном повышении температуры, с последующим отжигом при 1200-1300°С в течение 2-5 мин в вакууме (патент РФ 2189823, опубл. 27.09.2002).

Конкретная реализация способа включает следующие этапы:

Костную ткань измельчают в среде жидкого азота (Т=-196°С), так как при этой температуре падает прочность материала. Исходную костную ткань измельчать сложно. Выделяют костную крошку размером 700-2000 мкм. Проводят длительный гидролиз крошки в смеси раствора гидроксида натрия и этанола. Гидрализат сливают и промывают костную крошку водой, что приводит к образованию сточных вод. Высокотемпературный отжиг (600-1300°С) требует специального оборудования и может привести к нарушению структуры минеральной части кости. В описании к патенту не приводятся сведения, подтверждающие возможность сохранения структуры минеральной части костной ткани. Недостатками этого способа являются многостадийность и наличие сточных вод.

Известен способ получения высокочистого костного минерала при более низких температурах отжига и с сохраненной структурой минеральной части кости, в котором органическую компоненту из обезжиренной кости разлагают и растворяют нагреванием с аммиаком или первичными аминами, затем растворенный, разложенный продукт экстрагируют отмыванием проточной водой при температуре ниже 60°С. Стадии нагревания с первичными аминами и отмывкой повторяют до тех пор, пока значительная часть всех органических компонентов материала удалиться до получения минеральной части кости с содержанием органических примесей менее 0,015%. Далее костный материал очищают нагреванием в воздушной среде в интервале температур между 250 и 600°С (патент США, US 5,167,961, опубл. 01.11.1992). Конкретная реализация этого способа включает следующие этапы:

Исходную кость (костную ткань) распиливают на части толщиной 1 см, кипятят в воде для удаления мягких тканей, сушат при 100°С, распиливают на куски шириной 1 см, далее экстрагируют жир в Сокслете в течение 72 час в кипящем толуоле, затем сушат при 80°С.

В обезжиренной костной ткани органические компоненты разлагаются и растворяются путем ее нагревания в среде аммиака или первичных аминов в области температур от 100 до 150°С в течение 50 часов.

Растворенный, разложенный продукт отмывают в течение не менее 15 дней, повторяя стадии нагревания с первичными аминами и отмывкой до удаления всех органических компонентов. Общая продолжительность получения материала составляет 20 дней.

К недостаткам данного способа получения высокочистого костного минерала следует отнести многостадийность и длительность процесса, наличие вредных сточных вод, сложность оборудования (для нарезки прочной исходной кости, для экстракции органических компонентов при высоких температурах, отмывки, сушки, измельчения материла, отжига при температурах до 600°С). Кроме того, в способе используются вредные вещества: толуол, алифатические и алициклические амины и процесс приводит к образованию большого количества сточных вод, подлежащих очистке.

Наиболее близким по технической сущности к заявляемому способу является способ получения костного материала, включающий освобождение исходной костной ткани от мягких тканей и жира, после чего из нее нарезают образцы толщиной 2 мм и подвешивают в термошкафу для проведения отжига. Отжиг проводят в потоке воздуха плавно повышая температуру до 300-320°С в течение 6 ч, а затем выдерживают при постоянной температуре в течение 37-40 ч. Отожженный образец, в случае необходимости, для дальнейшего использования измельчают (авт.св. СССР, SU 1738274, опубл. 07.06.92).

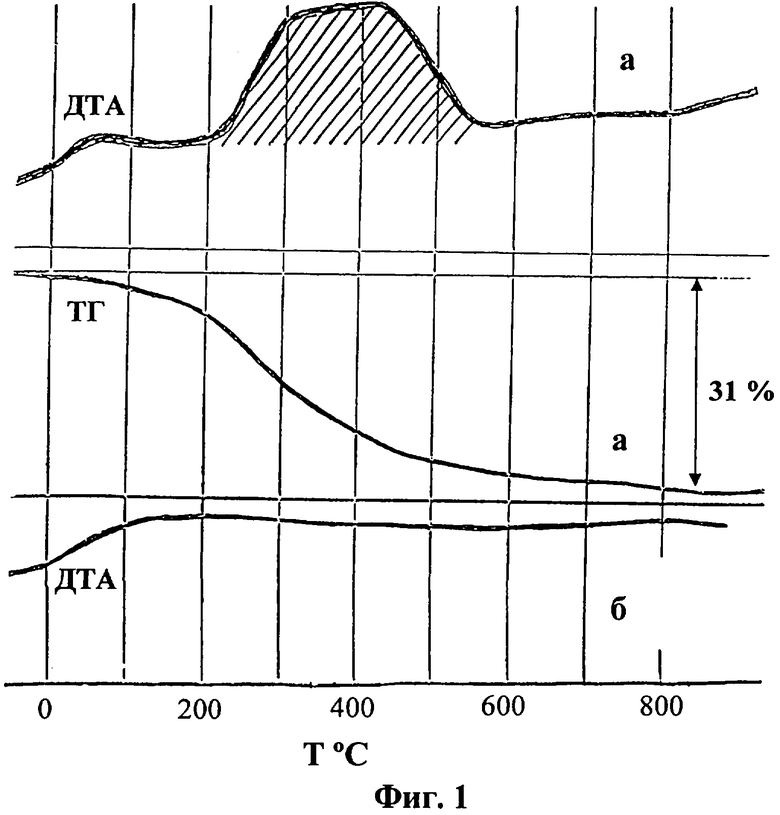

Недостатком этого способа является то, что при получении материала выделяются в воздух токсичные продукты деструкции белка, которые имеют резкий, неприятный запах. Кроме того, воспроизведение нами данного способа показало, что получаемый костный материал содержит большое количество белка (до 31%, см. фиг.1а), а выделение продуктов деструкции белка происходит долго. Процесс деструкции на поверхности образца протекает быстрее, чем внутри. Образуется черный углеродный налет, который длительно удаляют с образованием оксида углерода. Налет затрудняет доступ кислорода внутрь образца, поэтому для получения костного материала в измельченном виде (порошка) следует использовать исходные образцы отожженной кости толщиной не более 2 мм. При этом получают порошок костного материала, имеющий сероватый оттенок. Это вероятно связано с тем, что в толстых образцах затруднены как диффузия кислорода внутрь образца, так и удаление из его объема продуктов, разлагающегося при температуре 300-320°С белка, что приводит к короблению материала. Образующийся серый налет внутри образца нельзя удалить при указанных температурах.

Задача заявляемого изобретения: разработка токсикологически и экологически чистого, простого, экономичного способа получения белого костного материала, с сохраненной структурой минеральной части натуральной кости, не содержащего органической компоненты (белка), с содержанием азота не более 0,025%. Способ должен позволять получить как измельченный (порошкообразный), так и не измельченный костный материал (в частности толщиной от 1 до 6 мм) без выделения в воздух при отжиге большого количества продуктов деструкции органической компоненты исходной костной ткани (кости).

Задача решается тем, что разработан способ получения депротеинизироаванного костного материала, характеризующийся тем, что исходную костную ткань после освобождения от мягких тканей и жира кипятят в дистиллированной воде в течение 40-80 часов, периодически меняя воду, подвергают термообработке вначале при температуре от 250 до 300°С в течение 7 часов, затем при температуре от 350 до 395°С, при продолжительности от 3 до 18 часов и измельчают во время кипячения или после кипячения. Либо задача решается тем, что разработан способ получения депротеинизироаванного костного материала, характеризующийся тем, что исходную костную ткань после освобождения от мягких тканей и жира нарезают на образцы, кипятят в дистиллированной воде в течение 40-80 часов, периодически меняя воду, подвергают термообработке вначале при температуре от 250 до 300°С в течение 7 часов, затем при температуре от 350 до 395°С, при продолжительности от 3 до 18 часов.

В качестве исходной костной ткани можно использовать костную ткань любого размера, и, в частности, компактную костную ткань толщиной 6 мм и длиной 10 см. При необходимости получения костного материала в порошкообразном виде костный материал измельчают в процессе кипячения или после кипячения, до размера частиц от 1 до 2000 мкм, после чего выделяют фракции необходимых размеров частиц. В частности, выделяют костную ткань с размером частиц 1-50, или 50-100, или 100-500, или 500-2000 мкм.

В случае необходимости получения костного материала в не измельченном виде перед кипячением исходную костную ткань нарезают на образцы толщиной от 1 до 6 мм любой длины, в частности длиной 5 см.

В отличие от известного способа (авт.св. СССР, SU 1738274), исходную костную ткань, после освобождения от мягких тканей и жира, перед отжигом подвергают кипячению в дистиллированной воде, а отжиг проводят в две стадии при других температурах и временах. Для получения порошкообразного материала исходную костную ткань измельчают до нужных размеров во время кипячения или после кипячения. Для получения целых образцов после освобождения костной ткани от мягких тканей и жира ее нарезают на образцы необходимых размеров, кипятят и подвергают термообработке. Отличительные признаки изобретения вместе с общими признаками позволяют решить поставленную задачу и получить новый технический результат. Такое сочетание параметров: кипячение в дистиллированной воде, предварительный отжиг, дополнительный отжиг при определенном сочетании параметров температура - продолжительность, позволяет обеспечить удаление органических компонентов (содержание азота в материале не более 0,025%), и сохранить исходную структуру минеральной части костной ткани (по данным ИК-спектроскопии и рентгеноструктурного анализа).

Для контроля за удалением органической компоненты костного материала (по заявляемому способу) нами применен количественный химический анализ методом пиролизной хроматографии. Результаты анализа костного материала, полученного на различных стадиях заявляемого способа (кипячение, предварительный и дополнительный отжиг) в случае обработки не измельченной или измельченной костной ткани различных фракций представлены в табл.1, 2. В таблице 1 представлены также данные для исходной костной ткани и удельная поверхность образцов. Как видно из приведенных данных, с увеличением продолжительности кипячения (40 или 60 или 80 часов) происходит постепенное удаление белка, о чем свидетельствует падение содержания азота, углерода и водорода - составляющих белковой молекулы. После 80 часов кипячения (образец 4) по сравнению с исходной костью (образец 1) количество азота уменьшается на порядок, существенно падает содержание углерода и водорода. Далее оценивали свойства порошков с размером частиц от 1 до 500 мкм (см. табл.1, образцы 5-9). Из приведенных данных видно, что после предварительного отжига при 300°С в течение 7 часов происходит дальнейшее падение составляющих белка (образец 5). Дальнейший отжиг этого образца при температуре 380°С в течение 3 часов (образец 6) приводит к получению костного материала для фракции этого размера с низким содержанием азота (0,024%) и лучшим соотношением азота, углерода (1,34%) и водорода (0,26%), что свидетельствует об отсутствии белка (см. табл.1, образец 6 или табл.2 - пример 9).

Повышение температуры дополнительного отжига до 450-590°С для материала этой фракции (табл.1, образцы 7-9) приводит к тому, что содержание азота изменяется незначительно, а содержание углерода и водорода при этом падает, меняется цвет образцов 8 и 9, он становится серым. Это может быть связано с изменениями в минеральной части кости. Об этом свидетельствует и тот факт, что в случае проведения дополнительного отжига выше 380°С падает также и удельная поверхность образцов (табл.1, образцы 7-9), из-за разрушения пор в материале.

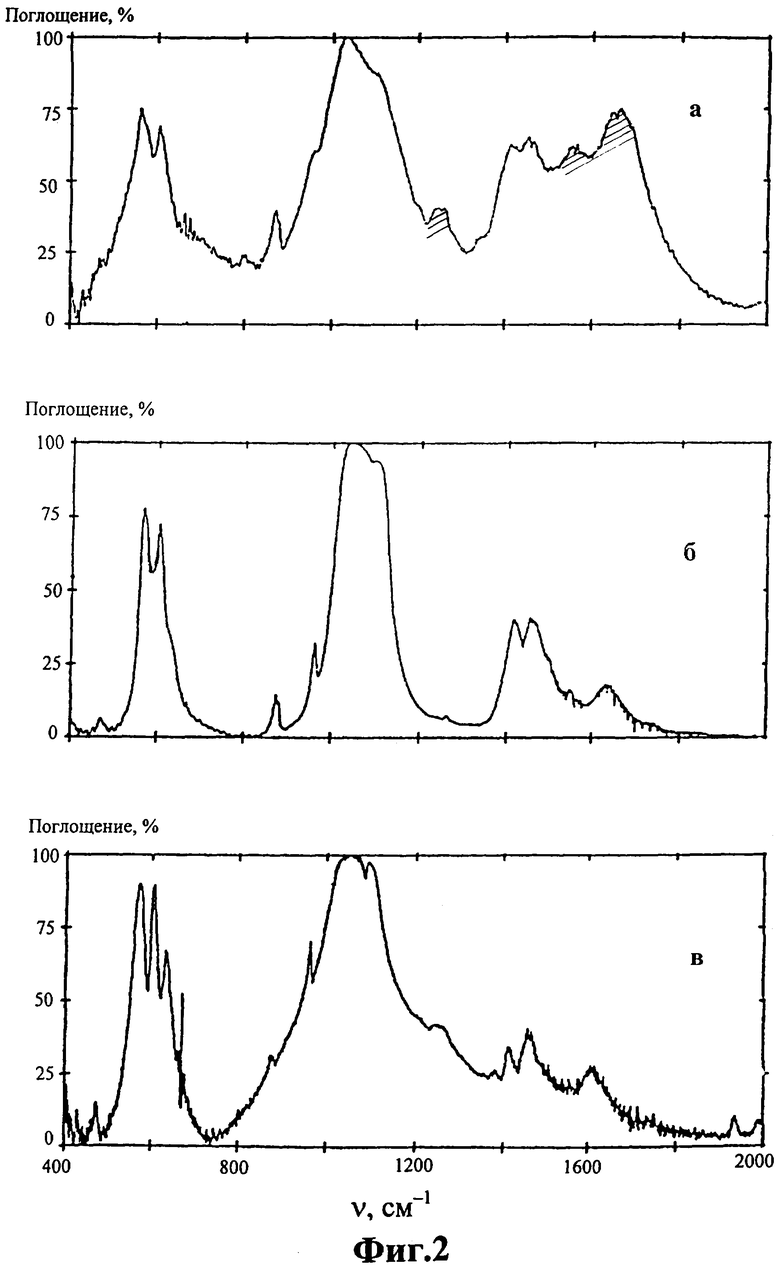

Отсутствие белка в материале, полученному по предлагаемому способу, кроме описанного выше метода пиролизной хроматографии, подтверждено нами также методом ИК-спектроскопии. Как видно из фиг.2б в спектре образца, полученного по предлагаемому способу, отсутствуют полосы поглощения, соответствующие амидным группам белка (1240, 1540, 1660 см-1), которые хорошо видны (они заштрихованы) в исходной кости (фиг.2а).

Метод ИК-спектроскопии позволил оценить также состояние минеральной части кости. При обработке костной ткани по предлагаемому способу сохраняется структура минеральной части кости: полосы поглощения фосфатных (570, 610, 1030, 1080, 1120 см-1) и карбонатных (880, 1430, 1460 см-1) групп идентичны исходной кости (фиг.2а, б). Отжиг кости при температуре выше 395°С (при 450°С) приводит к существенному изменению молекулярной структуры минеральной части кости в областях проявления колебаний фосфатной и карбонатной составляющих (фиг.2в). По сравнению с исходной костью (фиг.2а) исчезает карбонатная полоса поглощения 880 см-1, появляется фосфатная полоса поглощения 630 см-1, изменяется спектр в области 1030-1120 см-1 (фосфатные полосы поглощения) и в области 1430-1460 см-1 (карбонатные полосы поглощения).

Метод рентгеноструктурного анализа исходной и полученной по предлагаемому способу костной ткани показал, что на дифрактограммах исходной костной ткани имеются характерные для минеральной части кости кристаллические рефлексы в интервале углов 2 θ=6-55°. Среди них наиболее интенсивные пики - при углах 2 θ=12,5°, 25°, 26°, 29°, 32°, 33°. Общая дифракционная картина рассеяния рентгеновских лучей и наиболее интенсивные пики, характерные для минеральной части исходной костной ткани, сохраняются в материале, полученному по предлагаемому способу. Кроме того, удельная поверхность материала, полученного по предлагаемому способу, велика и составляет 73,2 м2/г (табл.1, образец 6 и табл.2, пример 9). Наиболее часто встречающийся размер пор 20 nm, что свидетельствует о сохранении исходной структуры минеральной части костного материала и совпадает с аналогичными данными по размеру пор, полученными другими авторами и другими способами удаления органических компонентов из кости (патент США, US 5,167,961).

Отсутствие белка подтверждено нами и дифференциальным термическим анализом (ДТА), который показал, что экзоэффект, характерный для термоокислительной деструкции органической компоненты кости (фиг.1а) в области температур от 200 до 550°С (эта область заштрихована), отсутствует после обработки кости по предлагаемому способу (фиг.1б). Все приведенные выше данные, полученные различными методами, свидетельствуют об отсутствии белковой компоненты в костной ткани после обработки ее по предлагаемому способу и о сохранении неизменной минеральной части кости.

Необходимо отметить также следующее: ИК - спектр минеральной части костного материала (ГА), полученного по предлагаемому способу (фиг.3а), идентичен ИК - спектру костного материала, очищенного от белка (т.е. также натурального ГА), по другой методике (фиг.3б), (С.М.Ясенчук, Изменение репаративной регенерации кости после имплантации депротеинизированной костной ткани и синтетического гидроксиапатита. Диссертация канд.мед.наук. - М., 1995 г. и реферат диссертации). ИК-спектр искусственного ГА приведен на фиг.3в. Видно его отличие от натурального ГА (фиг.3а и 3б). По данным элементного анализа известного натурального ГА содержание азота составляет 0,038%. В синтетическом ГА (в формуле которого азот не содержится), фоновое содержание азота составляет 0,03%. Оба материала не оказывают токсического влияния на организм и они рекомендованы для применения в хирургической стоматологии, в пародонтологии. В этой связи можно констатировать, что материал, полученный согласно изобретению, с содержанием азота не более 0,025% и сохраненной структурой минеральной части кости, также не имеет противопоказаний к применению в медицине.

Достижение нового технического результата согласно изобретению заключается в следующем: в отличие от известного способа (авт.св. СССР, SU 1738274) костную ткань получают без выделения в воздух большого количества вредных продуктов деструкции органических компонентов, так как при кипячении удаляется существенная часть этих компонентов. Вода после кипячения костной ткани может использоваться как удобрение. Кроме того, при получении конечного продукта в виде порошка процесс упрощается, так как порошок можно получить измельчением во время кипячения или после кипячения, поскольку материал стал хрупким, т.е. без нарезки исходного прочного материала. Измельчение костной ткани можно проводить на любом измельчающем оборудовании (даже в ступке).

Предлагаемым способом можно получить костный материал не только в измельченном виде, но и в не измельченном - исходя из целых образцов компактной (или любой другой) костной ткани, причем более толстые (до 6 мм) по сравнению с известным способом (авт.св. СССР, SU 1738274). Для осуществления предлагаемого способа получения измельченного костного материала не требуется сложное оборудование. На стадии кипячения нужен сосуд, вмещающий костную ткань, электроплита. На стадии термообработки используют термошкаф с температурой до 400°С.

Представленные примеры реализации способа (см. таблицу 2) не исчерпывают все возможные варианты заявленного способа. Например, в случае, когда целесообразно использование более сложного оборудования на стадии кипячения (например, автоклава) можно значительно сократить время кипячения. При использовании в качестве исходной не компактной, а губчатой костной ткани, время всех стадий обработки заявляемого способа также может быть сокращено. Освобождение костного материала от мягких тканей и жира можно осуществлять общепринятыми способами. В приведенных примерах согласно изобретению исходную костную ткань сначала кипятили в дистиллированной воде и освобождали от мягких тканей и жира, а затем подвергали депротеинизированию тремя этапами: кипячение в дистиллированной воде, предварительный и дополнительный отжиг.

Как видно из полученных результатов, значительное удаление органических компонентов из костной ткани при ее кипячении в воде (40-80 час), позволяет исключить выделение в воздух большого количества токсичных продуктов деструкции белка (таких как оксиды азота и углерода) при их дальнейшем отжиге. Отсутствует черный налет на поверхности материала, открывается доступ кислорода к его внутренним областям. Процессы деструкции и диффузии ее продуктов в воздух идут свободно и не вызывают коробления образцов материала, что позволяет получить как порошок, так и целые образцы толщиной до 6 мм. Определены температура предварительного отжига, предпочтительные температуры дополнительного отжига и их продолжительность, при которых можно достигнуть удаление органических компонентов и сохранить минеральную часть исходной натуральной кости неизменной. Образцы имеют белый цвет. Содержание азота менее 0,025%.

По сравнению с известными способами (патенты РФ, RU 2189823 и США, US 5,167,961), в которых белок удаляют (разлагают), применяя химические реагенты (гидроксид натрия, этанол, щелочи, первичные амины), в заявляемом способе костную ткань просто кипятят в дистиллированной воде и отжигают в две стадии. Вода, после кипячения костной ткани, может быть использована как удобрение.

На фиг.1 представлены результаты термогравиметрического (ТГ) и дифференциально-термического (ДТА) анализов: исходной костной ткани - (а) и костного материала, полученного по предлагаемому способу - (б), (образец 6, табл.1). Заштрихована область термодеструкции органических компонентов костной ткани.

На фиг.2 представлен ИК - спектр поглощения исходной - (а), (образец 1, табл.1); отожженной по предлагаемому способу - (б), (образец 6, табл.1, или пример 9 табл.2) и костной ткани, отожженной при температуре выше 395°С - (в).

На фиг.3 представлены ИК - спектры: депротеинизированного костного материала, полученного по предлагаемому способу - (а), (пример 6, табл.1); костного материала, рекомендованного для применения в медицине, содержащего 0,038% азота и очищенного от белка по другому способу (б) и синтетического ГА - (в).

В таблице 1 представлена динамика изменения содержания азота, углерода и водорода (результаты количественного химического анализа) для образцов исходной костной ткани, после их кипячения и отжига в зависимости от условий обработки. Отжиг проведен на примере фракции 1-500 мкм, приведена удельная поверхность этих образцов.

В таблице 2 представлены вид и размер образцов костной ткани, параметры способа получения костного материала (продолжительность кипячения, температура и продолжительность дополнительного отжига) и результаты количественного химического анализа для примеров реализации способа. В таблицу не внесены параметры предварительного отжига, поскольку они одинаковы для всех примеров и приведены в таблице 1 образец 5. Для примера 9 и сравнительных примеров приведены значения удельной поверхности.

Изобретение может быть проиллюстрировано следующими примерами:

Пример 1. Исходную компактную костную ткань толщиной 6 мм и длиной 10 см, после освобождения от мягких тканей и жира кипятят в дистиллированной воде в течение 80 ч, периодически меняя воду и подвергая промежуточному измельчению до тех пор, пока не будет достигнута степень измельчения от 1 до 2000 мкм. Выделяют фракцию размером 1-50 мкм и подвергают ее предварительной термообработке при температуре от 250 до 300°С в течение 7 часов, после чего проводят дополнительный отжиг при температуре 370°С и при продолжительности 3 часа. Полученный костный материал имеет белый цвет, остальные его характеристики приведены в табл.2.

Примеры 2-4, 8 и 9. Депротеинизированный костный материал белого цвета получают в условиях аналогично описанного примера 1, но с другими фракциями, при другой продолжительности кипячения в дистиллированной воде и с другими параметрами проведения дополнительного отжига (см. таблицу 2). Параметры предварительной термообработки, такие как в примере 1. Характеристика полученного материала приведена в табл.2.

Пример 5. Исходную компактную костную ткань освобождают от мягких тканей и жира и нарезают образцы толщиной 1 мм и длиной 5 см, кипятят их в дистиллированной воде в течение 40 часов периодически меняя воду. Затем подвергают предварительной термообработке как указано в примере 1, после чего проводят дополнительный отжиг при температуре от 360 до 395°С в течение 8 часов. Характеристика полученного материала белого цвета приведена в табл.2.

Примеры 6 и 7. Получают материал белого цвета аналогично описанному примеру 5. Параметры способа получения костного материала белого цвета, размеры нарезанных образцов исходной костной ткани и характеристики полученного материала приведены в табл.2.

Сравнительные примеры 1, 2 и 3. Обработку измельченной исходной костной ткани проводят аналогично примеру 9 табл.2, но с тем отличием, что температура дополнительного отжига составляет 450°С (для примера 1), 520°С (для примера 2) и 590°С (для примера 3). Параметры способа получения костного материала и характеристики получаемых материалов серого цвета (примеры 2 и 3) приведены в табл.2.

Как видно из приведенных данных, костный материал, полученный в соответствии с заявленными параметрами способа депротеинизирования, отличается низким содержанием азота, углерода и водорода (см. примеры 1-9 табл.2). В отличие от материалов, приведенных в качестве сравнительных примеров (они серые), материал согласно изобретению имеет белый цвет и более высокую удельную поверхность (73,2, против 61,0 и 54,5, соответственно), что свидетельствует о сохранении структуры минеральной части костной ткани (ГА). Это подтверждено также методом рентгеноструктурного анализа и измерением размера пор. Кроме того, на основании сравнительных результатов исследования количественного химического анализа, ИК-спектров и ДТА анализов подтверждено отсутствие органических компонентов в костном материале, полученном согласно изобретению. Это свидетельствует о достижении заявленного нового технического результата. Способ наряду с этим легко осуществим, не требует применение сложного оборудования и химических реагентов.

3

3

3

3

измельченный

Сравнительные примеры из таблицы 1 (образцы 7-9)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЩЕЛОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ПРИРОДНОГО ГИДРОКСИАПАТИТА ИЗ КОСТНОЙ ТКАНИ | 2023 |

|

RU2816361C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ВЫСОКООЧИЩЕННОГО МИНЕРАЛЬНОГО МАТРИКСА В ВИДЕ СЕГМЕНТОВ И ГРАНУЛ С ОСТЕОИНДУКТИВНЫМИ СВОЙСТВАМИ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ | 2018 |

|

RU2693606C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТЕОПЛАСТИЧЕСКОГО МАТЕРИАЛА | 2015 |

|

RU2609201C1 |

| Способ изготовления материала для эндопротезирования | 1989 |

|

SU1738274A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ОРГАНИЧЕСКОЙ И МИНЕРАЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОСТНОЙ ТКАНИ | 2014 |

|

RU2574935C2 |

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТИРОВАННЫХ ГЛИКОЗАМИНОГЛИКАНОВ ИЗ БИОЛОГИЧЕСКИХ ТКАНЕЙ | 2005 |

|

RU2304441C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ ОСНОВЫ ДЛЯ БАКТЕРИОЛОГИЧЕСКИХ ПИТАТЕЛЬНЫХ СРЕД | 1995 |

|

RU2073517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО КОСТНОГО МАТРИКСА В ВИДЕ КРОШКИ | 2011 |

|

RU2456003C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ГИДРОКСИАПАТИТА | 2015 |

|

RU2604411C1 |

Изобретение относится к неорганической химии и медицине и может найти применение для получения депротеинизированного костного материала. Предложен способ, который характеризуется тем, что исходную костную ткань после освобождения от мягких тканей и жира кипятят в дистиллированной воде в течение 40-80 часов, периодически меняя воду, и подвергают термообработке вначале при температуре от 250 до 300°С в течение 7 часов, затем при температуре от 350 до 395°С в течение от 3 до 18 часов, и измельчают во время кипячения или после кипячения. Предложен способ, который характеризуется тем, что исходную костную ткань после освобождения от мягких тканей и жира нарезают на образцы, кипятят в дистиллированной воде в течение 40-80 часов, периодически меняя воду, и подвергают термообработке вначале при температуре от 250 до 300°С в течение 7 часов, затем при температуре от 350 до 395°С в течение от 3 до 18 часов. Предлагаемый способ во всех вариантах исполнения обеспечивает удаление органических компонентов из костной ткани (содержание азота в материале не более 0,025%), и сохранение исходной структуры ее минеральной части. Способ легко осуществим, не требует применения специального оборудования и химических реагентов. 2 н.з.п. ф-лы, 2 табл., 3 ил.

| Способ изготовления материала для эндопротезирования | 1989 |

|

SU1738274A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОСТНОГО МАТЕРИАЛА | 2000 |

|

RU2189823C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИОАКТИВНОГО КОСТНО-ПЛАСТИЧЕСКОГО МАТЕРИАЛА "ДЕПРОТЕКС" | 2001 |

|

RU2232585C2 |

| US 5167961 A, 01.12.1992 | |||

| Вяжущее для дорожного строительства | 1990 |

|

SU1730106A1 |

Авторы

Даты

2008-06-20—Публикация

2006-09-15—Подача