Изобретение относится к теплотехнике, а именно к конструкции теплообменников, работающих на электроэнергии или на продуктах сгорания газа при отсутствии электроэнергии.

Известен теплообменник. (Свидетельство на полезную модель RU № 31165. Теплообменник с электроподогревом / В.В.Стулов, Ю.Г.Кабалдин. Опубл. 20.07.2003. Бюл. №20),[1], содержащий корпус с поперечной перегородкой, установленной в нем, с образованием каналов для теплообменивающихся сред, в перегородке установлен пучок оребренных термосифонов, испарительные участки которых расположены в щелевидном канале корпуса, расширяющемся по направлению подвода горячей среды, к которому примыкает выпускное отверстие корпуса, подводящий патрубок, пучек оребренных термосифонов установлен в перегородке в шахматном порядке, в щелевидном канале размещены, последовательно направлению движения горячей среды плоские электронагреватели с регулируемой мощностью, термопара в щелевидном канале с горячей средой, в конденсационной части термосифонов расположен вентилятор с электродвигателем с регулируемым числом оборотов, термопара на наружной поверхности корпуса, датчик уровня воды в щелевидном канале.

Недостатком теплообменника [1] является необходимость наличия проточной горячей среды, сравнительно большие габаритные размеры при увеличении эффективной тепловой мощности, а также высокая трудоемкость изготовления.

Известен теплообменник. (Патент на ПМ RU № 38221. Теплообменник с электронагревом / В.В.Стулов, Ю.Г.Кабалдин, М.В.Коркин. Опубл. 27.05.2004. Бюл. №15),[2], содержащий отдельные трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла, коллектор выполнен из двух расположенных одна в другой труб большего Д1 и меньшего Д2 диаметров, в трубе большего диаметра закреплены оребренные трубы диаметром Д3, в полости между трубами большего и меньшего диаметров расположены электронагреватели, датчики уровня теплоносителя и термопара, в нижней части трубы большего диаметра расположен заправочный штуцер, в зоне охлаждения оребренных труб расположен кожух, вентилятор с электродвигателем с регулируемым числом оборотов и термопара, диаметры труб Д1 и Д2 связаны соотношением Д2/Д1=0,65-0,85, а электронагреватели, датчики уровня теплоносителя, термопары и электродвигатель вентилятора подсоединены в систему автоматического управления работой теплообменника.

Недостатки теплообменника [2] заключаются в следующем:

1. Зависимость работы теплообменника от наличия электрической энергии.

2. Возможность нарушения герметичности полости испарительно-конденсационного цикла с утечкой теплоносителя и выход теплообменника из строя.

3. Сравнительно высокая трудоемкость изготовления.

Технический результат, получаемый при осуществлении заявляемого теплообменника, заключается в:

1. Повышении надежности и срока службы теплообменника.

2. Возможность работы теплообменника на одном из двух источников энергии: на электрической энергии или тепловой энергии, получаемой при сгорании газа.

3. Расширении области применения теплообменника.

Заявляемый теплообменник характеризуется следующими существенными признаками.

Ограничительные признаки: трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла; коллектор выполнен из двух расположенных одна в другой труб большего Д1 и меньшего Д2 диаметров; в полости между трубами большего и меньшего диаметров расположены электронагреватели, датчик уровня теплоносителя и термопара; в нижней части трубы большего диаметра расположен штуцер; диаметры труб Д1 и Д2 связаны соотношением Д2/Д1=0,65-0,85; электронагреватели, датчик уровня теплоносителя и термопара подсоединены в систему автоматического управления работой нагревательного устройства.

Отличительные признаки: внутри трубы меньшего диаметра Д2 расположена дополнительная труба диаметром Д3 с образованием коллектора горячих газов; по периметру коллектора горячих газов расположены сопла газовых горелок с электрическими регуляторами расхода газа; по длине трубы большего диаметра Д1 с двух сторон в ее верхней части закреплены паропроводы, присоединенные к паровым коллекторам; по длине трубы большего диаметра Д1 с двух сторон в ее нижней части закреплены конденсатопроводы, присоединенные снизу паровых коллекторов; теплообменники с коллектором, термопарой и электромагнитным клапаном, присоединенные сверху парового коллектора; автоматическое устройство поддержания заданного уровня теплоносителя в полости между трубами большего и меньшего диаметров, соединенное трубопроводом с электромагнитным клапаном и баком с теплоносителем; дымовая труба, примыкающая к коллектору горячих газов; электрический насос для подачи теплоносителя из бака; давление подачи теплоносителя насосом «P1» связано с давлением в полости между трубами большего и меньшего диаметров «Р2» соотношением P1/P2=1,1÷1,3; количество паропроводов n1=2÷8; количество конденсатопроводов n2=2-4; количество сопел газовых горелок n3=3-8; угол наклона расположения оси трубы конденсатопровода с вертикальной плоскостью α=15-83°; диаметры труб Д3 и Д2 связаны соотношением Д3/Д2=0,5÷0,75; длина коллектора горячих газов «L» и диаметр трубы Д1 связаны соотношением L/Д=2,5-5,0.

Причинно-следственная связь между совокупностью существенных признаков заявляемого универсального нагревательного устройства и достигаемым техническим результатом заключается в следующем.

Расположение внутри трубы меньшего диаметра Д2 дополнительной трубы диаметром Д3 позволяет образовать коллектор для подачи горячих газов, что обеспечивает работу нагревательного устройства.

Расположение по периметру коллектора горячих газов сопел газовых горелок с электрическими регуляторами расхода газа обеспечивает эффективное сгорание газа и позволяет регулировать тепловую мощность нагревательного устройства.

Закрепление по длине трубы большего диаметра Д1 с двух сторон в ее верхней части паропроводов, присоединенных к паровым коллекторам, обеспечивает передачу на определенное расстояние тепловой энергии к теплообменникам.

Наличие паровых коллекторов позволяет равномерно распределять пар между теплообменниками.

Закрепление по длине трубы большего диаметра Д1 с двух сторон в ее нижней части конденсатопроводов, присоединенных снизу паровых коллекторов, позволяет возвращать в полость между трубами большего Д1 и меньшего Д2 диаметров коллектора образующийся в теплообменниках конденсат. В результате обеспечивается надежная работа нагревательного устройства.

Наличие теплообменников с коллектором, термопарой и электромагнитным клапаном, присоединенных сверху парового коллектора, позволяет передавать в окружающую среду тепло, образующееся при конденсации в них пара. Термопара позволяет контролировать температуру нагрева теплообменников.

Наличие коллектора и электромагнитного клапана позволяет удалять перед началом работы нагревательного устройства воздух из всей полости испарительно-конденсационного цикла, что обеспечивает работу устройства.

Наличие автоматического устройства поддержания заданного уровня теплоносителя в полости между трубами большего и меньшего диаметров, соединенное трубопроводом с электромагнитным клапаном и баком с теплоносителем обеспечивает длительную работу нагревательного устройства даже в случае утечки теплоносителя.

Наличие электрического насоса обеспечивает подачу теплоносителя из бака по трубопроводу при закрытом электромагнитном клапане в полость между трубами большего и меньшего диаметров работающего нагревательного устройства.

Уменьшение соотношения Р1/Р2<1,1 (где P1 - давление подачи теплоносителя насосом, Р2 - давление в полости между трубами большего и меньшего диаметров) исключает подачу теплоносителя насосом из бака в полость между трубами большего и меньшего диаметров при работающем нагревательном устройстве.

Увеличение соотношения P1/P2>1,3 приводит к нерациональному увеличению габаритов электрического насоса и расхода электроэнергии.

Уменьшение количества паропроводов n1<2 уменьшает расход пара, подводимого к теплообменникам, а соответственно уменьшает тепловую эффективность работы нагревательного устройства.

Увеличение количества паропроводов n1>8 приводит к нерациональному увеличению габаритов нагревательного устройства и снижению эффективности передачи тепла в окружающую среду.

Уменьшение количества конденсатопроводов n2<2 не обеспечивает возврат заданного количества теплоносителя в полость между трубами большего и меньшего диаметров. В результате этого - недостаточная эффективная тепловая мощность нагревательного устройства.

Увеличение количества конденсатопроводов n2>4 приводит к ограничению скорости поступления конденсата теплоносителя в полость между трубами большего и меньшего диаметров. Кроме этого, увеличивается трудоемкость изготовления нагревательного устройства и увеличивается его вес.

Уменьшение количества сопел газовых горелок с электрическими регуляторами расхода газа n3<3, расположенных по периметру коллектора горячих газов, не обеспечивает высокоэффективный равномерный нагрев теплоносителя в полости между трубами большего и меньшего диаметров. В результате уменьшается тепловая мощность нагревательного устройства.

Увеличение количества сопел газовых горелок с электрическими регуляторами расхода газа n3>8 приводит к нерациональному увеличению габаритов нагревательного устройства и затрудняет эффективное сгорания газа в коллекторе горячих газов.

Уменьшение угла наклона расположения оси трубы конденсатопровода с вертикальной плоскостью α<15° затрудняет расположение теплообменников сверху парового коллектора и не обеспечивает эффективную передачу тепла в окружающую среду.

Увеличение угла наклона расположения оси трубы конденсатопровода с вертикальной плоскостью α>83° затрудняет возврат конденсата теплоносителя в полость между трубами большего и меньшего диаметра нагревательного устройства. В результате нарушается эффективная работа нагревательного устройства и уменьшается его тепловая мощность.

Уменьшение соотношения Д3/Д2<0,5 (где Д3 - диаметр дополнительной трубы в коллекторе горячих газов, Д2 - диаметр трубы коллектора) не обеспечивает высокоэффективный нагрев трубы диаметром Д2, а соответственно и передачу тепла через стенку трубы диаметром Д2 теплоносителю. Кроме этого, горячие газы с высокой температурой выбрасываются через дымовую трубу в окружающую среду, что приводит к снижению тепловой эффективности работы нагревательного устройства.

Увеличение соотношения Д3/Д2>0,75 затрудняет расположение сопел газовых горелок с электрическими регуляторами расхода газа по периметру коллектора горячих газов. Кроме этого, затрудняется полное сгорание газа в коллекторе.

Уменьшение соотношения L/Д1<2,5 (где L - длина коллектора горячих газов, Д1 - труба коллектора большего диаметра) не обеспечивает эффективную передачу тепла от горячих газов в коллекторе к теплоносителю в полости между трубами большего и меньшего диаметров. В результате снижается тепловая мощность нагревательного устройства.

Увеличение соотношения L/Д1>5,0 приводит к нерациональному увеличению габаритов нагревательного устройства и количеству устанавливаемых теплообменников с коллектором, снижению надежности и эффективности работы нагревательного устройства.

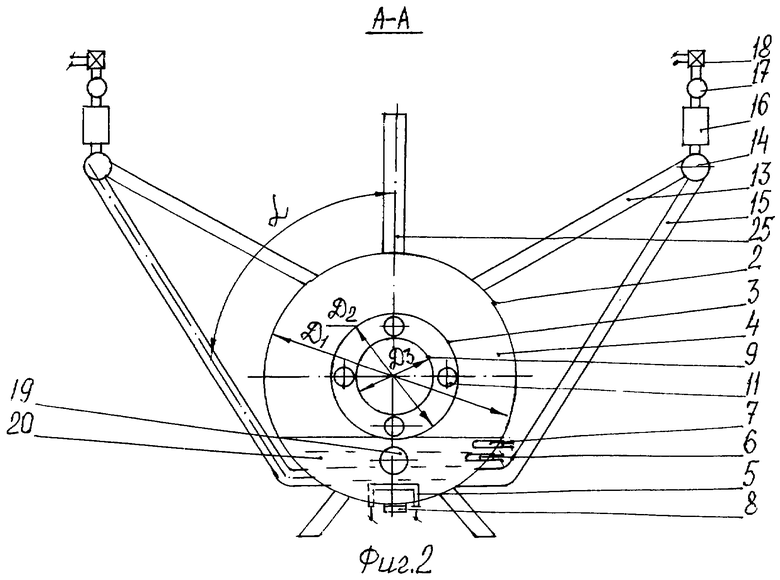

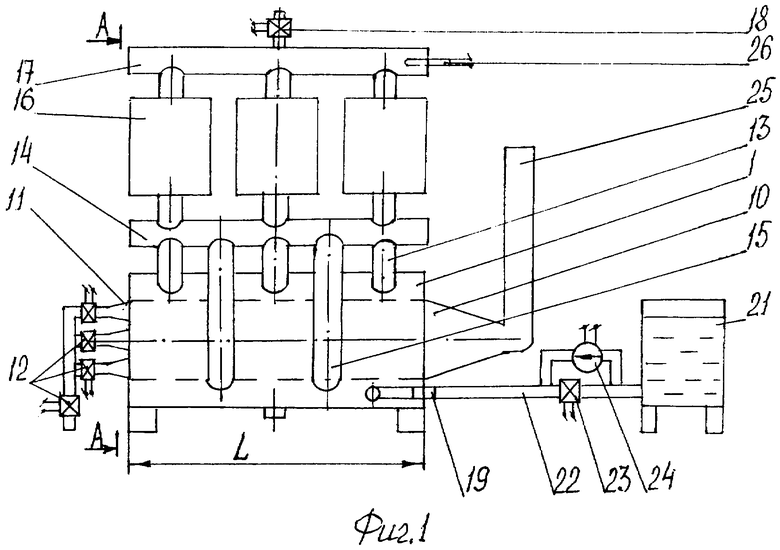

На фиг.1 приведен внешний вид нагревательного устройства, на фиг.2 - сечение А-А на фиг.1.

Заявляемое универсальное нагревательное устройство на фиг.1 и 2 состоит из коллектора 1, изготовленного из двух расположенных одна в другой труб большего диаметра 2 и меньшего диаметра 3, полости 4 испарительно-конденсационного цикла с электронагревателями 5, датчиком уровня теплоносителя 6 и термопарой 7, штуцера 8, дополнительной трубы 9, коллектора горячих газов 10, сопел газовых горелок 11 с электрическими регуляторами расхода газа 12, паропроводов 13 с паровыми коллекторами 14, конденсатопроводов 15, теплообменников 16 с коллектором 17, термопарой 26 и электромагнитным клапаном 18, автоматического устройства 19 поддержания заданного уровня теплоносителя 20, бака 21 с трубопроводом 22 и электромагнитным клапаном 23, электрического насоса 24 для подачи теплоносителя, дымовой трубы 25.

Предварительно в бак 21 заливается теплоноситель 20, который через трубопровод 22 и открытый электромагнитный клапан 23, а также через автоматическое устройство 19 поддержания заданного уровня теплоносителя поступает в полость 4 испарительно-конденсационного цикла коллектора 1, состоящего из труб большего диаметра 2 и меньшего диаметра 3.

Универсальное нагревательное устройство работает следующим образом. Газ через сопла газовых горелок 11 с электрическими регуляторами расхода газа 12 поступает в коллектор горячих газов 10, состоящий из трубы меньшего диаметра 3 и дополнительной трубы 9, в котором сгорает. Тепло, образующееся при сгорании газов передается через стенку трубы меньшего диаметра 3 в полость 4 испарительно-конденсационного цикла с разогревом теплоносителя 20 до заданной температуры, контролируемой по показаниям термопары 7, подключенной в систему автоматического управления работой нагревательного устройства. Дымовые газы удаляются через дымовую трубу 25 в окружающую среду. После разогрева теплоносителя 20 до заданной температуры, контролируемой по показаниям термопары 7 системой автоматического управления работой нагревательного устройства открываются электромагнитные клапаны 18 для удаления из полости 4 испарительно-конденсационного цикла через паропроводы 13 с паровыми коллекторами 14, теплообменники 16 с коллекторами 17 неконденсирующихся газов в окружающую среду. Удаление из нагревательного устройства неконденсирующихся газов заканчивается, когда показания температуры термопарой 26 будет незначительно на несколько градусов отличаться от показаний термопарой 7. Пар, образующийся при испарении и кипении теплоносителя 20 в полости 4 испарительно-конденсационного цикла поступает по паропроводам 13 и паровым коллекторам 14 в теплообменники 16, где конденсируется. Образующееся при конденсации пара в теплообменниках 16 тепло передается в окружающую среду, а конденсат по конденсатопроводам 15 поступает с двух сторон в нижнюю часть трубы большего диаметра 2. При длительной работе нагревательного устройства и утечках теплоносителя 20, контролируемого по показаниям датчика уровня теплоносителя 6, автоматическое устройство 19 поддержания заданного уровня теплоносителя в полости 4 обеспечивает его подачу по трубопроводу 22 через открытый электромагнитный клапан 23 из бака 21. В случае необходимости дополнительной подачи значительных количеств теплоносителя в полость 4 системой автоматического управления работой нагревательного устройства закрывается электромагнитный клапан 23 и включается электрический насос 24 подачи теплоносителя из бака 21. После достижения заданного уровня теплоносителя в полости 4, контролируемого по показаниям датчика уровня теплоносителя 6, системой автоматического управления работой нагревательного устройства включается электрический насос 24.

При отсутствии газа системой автоматического управления работой нагревательного устройства включаются электронагреватели 5 с разогревом теплоносителя 20 до заданной температуры. В случае необходимости очистки полости 4 нагревательного устройства от загрязнений выворачивается штуцер 8 и сливается теплоноситель при закрытом электромагнитном клапане 23. Далее работа теплообменника осуществляется согласно выше описанному.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КАЛОРИФЕР | 2013 |

|

RU2575543C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2013 |

|

RU2556167C2 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2016 |

|

RU2651083C1 |

| Кристаллизатор для получения непрерывнолитых цилиндрических заготовок из высоколегированных сплавов | 2019 |

|

RU2739358C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2044247C1 |

| ВАКУУМ-ПАРОВАЯ СИСТЕМА ОТОПЛЕНИЯ | 2016 |

|

RU2631555C2 |

| Модель кристаллизатора | 2020 |

|

RU2755320C1 |

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ ДЛЯ КОТЕЛЬНОЙ СРЕДНЕЙ И МАЛОЙ МОЩНОСТИ | 1995 |

|

RU2141080C1 |

| Устройство для тепловой обработки железобетонных изделий | 1977 |

|

SU727598A1 |

Нагревательное устройство относится к теплотехнике. Технический результат - повышение надежности и срока его службы, а также возможность работы нагревательного устройства на электрической энергии или тепловой, получаемой при сгорании газа. Устройство содержит трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла. Коллектор выполнен из двух расположенных одна в другой труб большего и меньшего диаметров. В полости между трубами расположены электронагреватели, датчик уровня теплоносителя и термопара. В нижней части трубы большего диаметра расположен штуцер. Диаметры труб связаны соотношением Д2/Д1=0,65-0,85. Электронагреватели, датчик уровня теплоносителя и термопара подсоединены в систему автоматического управления работой нагревательного устройства. Внутри трубы меньшего диаметра расположена дополнительная труба с образованием коллектора горячих газов, по периметру которого расположены сопла газовых горелок с электрическими регуляторами расхода газа. По длине трубы большего диаметра с двух сторон в ее верхней части закреплены паропроводы, присоединенные к паровым коллекторам, а в ее нижней части закреплены конденсатопроводы, присоединенные снизу паровых коллекторов. Сверху парового коллектора присоединены теплообменники с термопарой и электромагнитным клапаном. В полости между трубами большего и меньшего диаметров расположено автоматическое устройство поддержания заданного уровня теплоносителя, соединенное трубопроводом с электромагнитным клапаном с баком, заполненным теплоносителем. К коллектору горячих газов примыкает дымовая труба. 1 з.п. ф-лы, 2 ил.

| Устройство для защиты электрических установок | 1931 |

|

SU38221A1 |

| Теплогенератор | 1984 |

|

SU1227923A1 |

| Теплопередающее устройство | 1989 |

|

SU1760296A1 |

| Тепловая труба | 1983 |

|

SU1125462A1 |

| US 4683101 A, 28.07.1987. | |||

Авторы

Даты

2008-06-20—Публикация

2006-12-11—Подача