Изобретение относится к теплотехнике, а именно к конструкции калориферов, работающих на электроэнергии и на продуктах сгорания газа.

Известно универсальное нагревательное устройство [Патент №2327096 RU. Универсальное нагревательное устройство/В.В.Стулов. Опубл. 20.06.2008], содержащее трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла, коллектор выполнен из двух расположенных одна в другой труб большего Д1 и меньшего Д2 диаметров, внутри трубы меньшего диаметра Д2 расположена дополнительная труба диаметром Д3 с образованием коллектора горячих газов, по периметру коллектора расположены сопла газовых горелок с электрическими регуляторами расхода газа, в полости между трубами большего и меньшего диаметров расположены электронагреватели, по длине трубы большего диаметра с двух сторон в ее верхней части закреплены паропроводы, присоединенные к паровым коллекторам, а по длине трубы большего диаметра с двух сторон в ее нижней части закреплены конденсатопроводы, присоединенные снизу паровых коллекторов, теплообменники с коллектором, термопарой и электромагнитным клапаном присоединены сверху парового коллектора, автоматическое устройство поддержания заданного уровня теплоносителя в полости между трубами большего и меньшего диаметров соединено трубопроводом с электромагнитным клапаном с баком, заполненным теплоносителем, дымовая труба примыкает к коллектору горячих газов, электрический насос для подачи теплоносителя из бака под давлением P1, которое связано с давлением в полости между трубами большего и меньшего диаметров Р2 соотношением P1/P2=1,1-1,3, датчик уровня теплоносителя и термопара, в нижней части трубы большего диаметра расположен штуцер, диаметры труб Д1 и Д2 связаны соотношением Д2/Д1=0,65-0,85, электронагреватели, датчик уровня теплоносителя, термопары, электромагнитный клапан, электрический насос подсоединены в систему автоматического управления работой устройства. Дополнительно, в нагревательном устройстве установлено определенное количество паропроводов n1=2-8, конденсатопроводов n2=2-4, сопел газовых горелок n3=3-8, диаметры труб Д3 и Д2 связаны соотношением Д3/Д2=0,5-0,75, длина коллектора горячих газов L и диаметр трубы Д1 связаны соотношением L/Д1=2,5-5, установлен угол наклона расположения оси трубы конденсатопровода с вертикальной плоскостью γ=15-83°.

Недостатки универсального нагревательного устройства заключаются в следующем.

1. Отсутствуют сведения о вентиляторе с электродвигателем с регулируемым числом оборотов, что ограничивает количество отводимого от теплообменников тепла и не позволяет использовать нагревательное устройство в качестве калорифера.

2. Отсутствуют сведения о количестве теплообменников, защитном кожухе, автоматическом регуляторе электрической мощности электронагревателей, тепловой изоляции паропроводов и трубы большего диаметра коллектора.

3. Отсутствуют сведения о датчике уровня теплоносителя в баке.

Технический результат, получаемый при осуществлении заявляемого универсального калорифера, заключается в следующем.

1. Расширении области применения устройства в качестве калорифера в сушильных установках и др.

2. Повышении эффективности передачи тепла устройством.

3. Снижении металлоемкости устройства на единицу передаваемой тепловой мощности.

Заявляемый калорифер характеризуется следующими существенными признаками.

Ограничительные признаки: трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла; коллектор выполнен из двух расположенных одна в другой труб большего Д1 и меньшего Д2 диаметров; в полости между трубами большего и меньшего диаметров расположены электронагреватели; датчик уровня теплоносителя, термопара, в нижней части трубы большего диаметра расположен штуцер; диаметры труб Д1 и Д2 связаны соотношением Д2/Д1=0,65-0,85; внутри трубы меньшего диаметра Д2 расположена дополнительная труба диаметром Д3 с образованием коллектора горячих газов; по периметру коллектора расположены сопла газовых горелок с электрическими регуляторами расхода газа; по длине трубы большего диаметра с двух сторон в ее верхней части закреплены паропроводы, присоединенные к паровым коллекторам; по длине трубы большего диаметра Д1 с двух сторон в ее нижней части закреплены конденсатопроводы, присоединенные снизу паровых коллекторов; теплообменники с коллектором, термопарой и электромагнитным клапаном, присоединенные сверху парового коллектора; автоматическое устройство поддержания заданного уровня теплоносителя в полости между трубами большего и меньшего диаметров, соединенное трубопроводом с электромагнитным клапаном с баком, заполненным теплоносителем; дымовая труба, примыкающая к коллектору горячих газов; электрический насос для подачи теплоносителя из бака под давлением P1, которое связано с давлением в полости между трубами большего и меньшего диаметров Р2 соотношением P1/Р2=1,1-1,3; количество сопел газовых горелок n=3-8; угол наклона расположения оси трубы конденсатопровода с вертикальной плоскостью γ=15-83°; диаметры труб Д3 и Д2 связаны соотношением Д3/Д2=0,5-0,75; длина коллектора горячих газов L и диаметр трубы Д1 связаны соотношением L/Д1=2,5-5; термопары, электронагреватели, датчик уровня теплоносителя, электрические регуляторы расхода газа, электромагнитные клапаны, электрический насос подсоединены в систему автоматического управления работой калорифера.

Отличительные признаки: в верхней части трубы большего диаметра по обе ее стороны расположены по несколько рядов теплообменников n1=2-5; снаружи по обе стороны трубы большего диаметра в верхней части паропроводы закреплены под углом наклона осей труб с вертикальной плоскостью β=10-50°; на всей длине паропроводов и трубы коллектора большего диаметра их наружная поверхность покрыта слоем теплоизоляции; кожух снаружи теплообменников; вентилятор с электродвигателем с регулируемым числом оборотов; датчик уровня теплоносителя в баке, регулятор электрической мощности электронагревателей, подключенные в систему автоматического управления работой калорифера; подводимая мощность электронагревателей N связана с поверхностью теплообмена теплообменника F1, коэффициентом теплоотдачи воздуха α, средней температурой наружной поверхности теплообменника tт и средней температурой воздуха tв, количеством теплообменников n с двух сторон в верхней части трубы большего диаметра зависимостью Nk=αF1(tт-tв)nm, где k=0,8-0,97 - коэффициент преобразования электрической энергии в тепловую, m=1,05-1,15 - коэффициент неучтенных потерь в окружающую среду.

Причинно-следственная связь между совокупностью существенных признаков заявляемого универсального калорифера и достигаемым техническим результатом заключается в следующем.

Покрытие слоем тепловой изоляции наружной поверхности паропроводов и трубы большего диаметра в коллекторе практически исключает потери тепла в окружающую среду и повышает эффективность передачи тепла калорифером в целом.

Расположение в верхней части трубы большего диаметра по обе ее стороны нескольких рядов теплообменников позволяет увеличить поверхность теплообмена и количество отводимого тепла. Уменьшение количества рядов теплообменников n1<2 в верхней части по обе стороны трубы большего диаметра в коллекторе не позволяет организовать их эффективное охлаждение и использовать устройство в качестве эффективного калорифера.

Увеличение количества рядов теплообменников n1>5 в верхней части по обе стороны трубы большего диаметра затрудняет изготовление конструкции и приводит к необходимости нерационального увеличения большего диаметра трубы в коллекторе.

Уменьшение угла установки оси паропровода с вертикальной плоскостью β<15° затрудняет, а в ряде случаев не позволяет организовать крепление конденсатопроводов к коллектору с теплообменниками.

Увеличение угла установки оси паропровода с вертикальной плоскостью β>50° приводит к нерациональному увеличению габаритов конструкции, увеличению длины паропроводов, уменьшению эффективности передачи тепла.

Использование в конструкции заградительных кожухов позволяет оградить ими теплообменники от окружающей среды и организовать внутри их потоки воздуха, что повышает эффективность охлаждения теплообменников и эффективность работы калорифера.

Использование вентилятора с электродвигателем с регулируемым числом оборотов позволяет регулировать скорость воздуха в кожухе и управлять значением коэффициента теплоотдачи воздуха относительно поверхности теплообменников, что повышает эффективность процесса передачи тепла в калорифере и позволяет добиваться заданной температуры выходящего из кожухов калорифера воздуха.

Наличие датчика уровня теплоносителя в баке, подключенного в систему автоматического управления работой калорифера, позволяет производить автоматическое отключение калорифера после длительной работы в случае возможных утечек теплоносителя.

Наличие регулятора электрической мощности электронагревателей, подключенных в систему автоматического управления работой калорифера, позволяет управлять нагрузкой калорифера и добиваться заданной температуры выходящего воздуха.

Уменьшение значения m<1,05 (где m - коэффициент, учитывающий потери тепла в конструкции) в приведенной в формуле зависимости приводит к уменьшению неучтенных потерь тепла с наружной поверхности конденсатопроводов и кожухов.

Увеличение значения m>1,15 приводит к необходимости нецелесообразного увеличения мощности электронагревателей.

Уменьшение значения k<0,8 (где k - коэффициент преобразования электрической энергии в тепловую) в приведенной в формуле зависимости приводит к нерациональному преобразованию электрической энергии в тепловую в электронагревателях.

Увеличение значения k>0,97 приводит к нецелесообразно дорогостоящим затратам на разработку конструкции нагревателя.

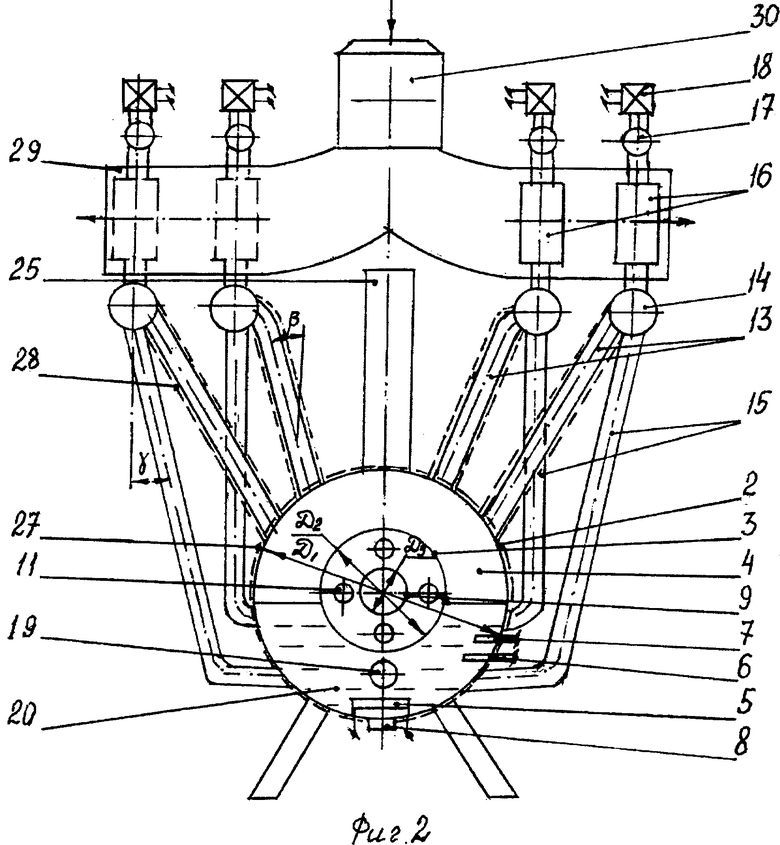

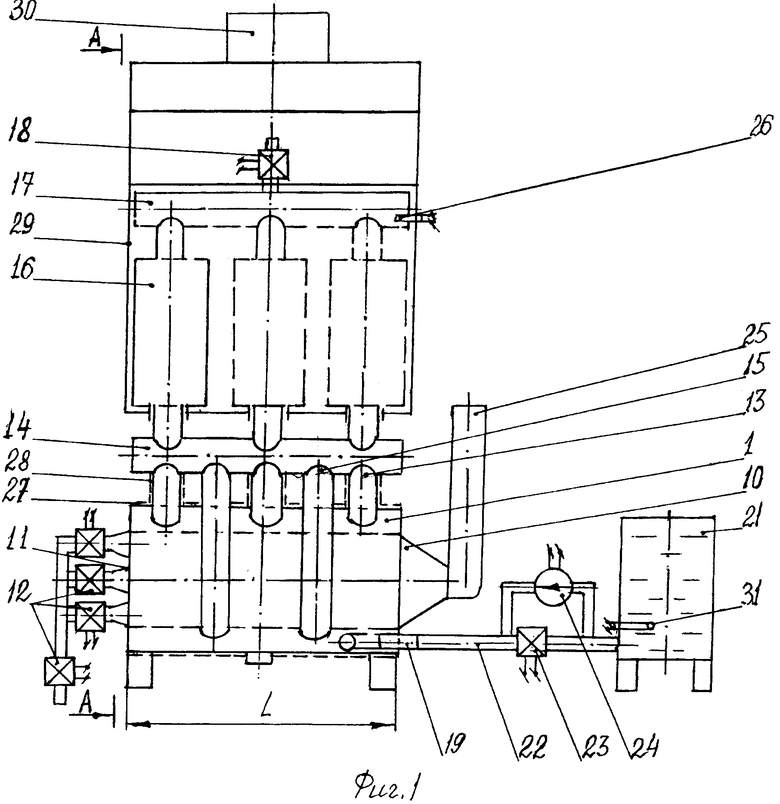

На фиг.1 и 2 приведен внешний вид заявляемого универсального калорифера.

Заявляемый калорифер на фиг.1 и 2 состоит из коллектора 1, изготовленного из двух расположенных одна в другой труб большего диаметра 2 со слоем теплоизоляции 27 и трубы меньшего диаметра 3, полости 4 испарительно-конденсационного цикла с электронагревателями 5 с регуляторами электрической мощности, датчиком уровня теплоносителя 6 и термопарой 7, штуцера 8, дополнительной трубы 9, коллектора горячих газов 10, сопел газовых горелок 11 с электрическими регуляторами расхода газа 12, паропроводов 13 со слоем теплоизоляции 28 с паровыми коллекторами 14, конденсатопроводов 15, теплообменников 16 с коллектором 17 и кожухом 29, термопарой 26 и электромагнитным клапаном 18, вентилятора 30 с электродвигателем с автоматическим регулированием числа оборотов, автоматического устройства 19 поддержания заданного уровня теплоносителя 20, бака 21 с датчиком уровня 31 и трубопроводом 22, электромагнитным клапаном 23, электрического насоса 24 для подачи теплоносителя, дымовой трубы 25.

Предварительно в бак 21 заливается теплоноситель 20, который через трубопровод 22 и открытый электромагнитный клапан 23, а также через автоматическое устройство 19 поддержания заданного уровня теплоносителя поступает в полость 4 испарительно-конденсационного цикла коллектора 1, состоящего из трубы 2 большего диаметра и трубы 3 меньшего диаметра.

Универсальный калорифер работает следующим образом. Газ через сопла газовых горелок 11 с электрическими регуляторами расхода газа 12 поступает в коллектор горячих газов 10, состоящий из трубы меньшего диаметра 3 и дополнительной трубы 9, в котором сгорает. Тепло, образующееся при сгорании газов, передается через стенку трубы меньшего диаметра 3 в полость 4 испарительно-конденсационного цикла с разогревом теплоносителя 20 до заданной температуры, контролируемой по показаниям термопары 7, подключенной в систему автоматического управления работой калорифера. Дымовые газы удаляются через дымовую трубу 25 в окружающую среду. После разогрева теплоносителя 20 до заданной температуры, контролируемой по показаниям термопары 7, системой автоматического управления работой калорифера открываются электромагнитные клапаны 18 для удаления из полости 4 испарительно-конденсационного цикла через паропроводы 13 с теплоизоляцией 28 и паровыми коллекторами 14, теплообменники 16 с коллекторами 17, закрытые кожухом 29, неконденсирующихся газов в окружающую среду. Удаление из универсального калорифера неконденсирующихся газов заканчивается, когда показания температуры термопарой 26 будет незначительно на несколько градусов отличаться от показаний термопарой 7. Пар, образующийся при испарении и кипении теплоносителя 20 в полости 4 испарительно-конденсационного цикла, поступает по паропроводам 13, защищенным теплоизоляцией 28, и паровым коллекторам 14 в охлаждаемые воздухом теплообменники 16, закрытые кожухом 29, где конденсируется. Образующееся при конденсации пара в теплообменниках 16 тепло передается в пространство, закрытое кожухом 29, и потоком воздуха, подаваемым от вентилятора 30, удаляется по назначению. Образующийся конденсат по конденсатопроводам 15 поступает с двух сторон в нижнюю часть трубы 2 большего диаметра, покрытуюо слоем защитной теплоизоляции 27. При длительной работе универсального калорифера и возможных утечках теплоносителя 20, контролируемого по показаниям датчика 6 уровня теплоносителя, автоматическое устройство 19 поддержания заданного уровня теплоносителя в полости 4 обеспечивает его подачу по трубопроводу 22 через открытый электромагнитный клапан 23 из бака 21. В случае необходимости дополнительной подачи значительных количеств теплоносителя в полость 4 системой автоматического управления работой нагревательного устройства закрывается электромагнитный клапан 23 и включается электрический насос 24 подачи теплоносителя из бака 21. После достижения заданного уровня теплоносителя в полости 4, контролируемого по показаниям датчика уровня теплоносителя 6, системой автоматического управления работой калорифера выключается электрический насос 24. При длительной работе калорифера и возможных утечках теплоносителя его уровень в баке 21 уменьшается. В случае минимального уровня теплоносителя в баке 21 датчиком уровня 31 подается электрический сигнал в систему автоматического управления работой калорифера, которая с помощью электрических регуляторов расхода газа 12 обеспечивает отключение газовых горелок 11 и электродвигателя с вентилятором 30.

При отсутствии газа системой автоматического управления работой калорифера включаются электронагреватели 5 с регуляторами электрической мощности с разогревом теплоносителя 20 до заданной температуры. В случае необходимости очистки полости 4 калорифера от загрязнений выворачивается штуцер 8 и сливается теплоноситель при закрытом электромагнитном клапане 23. Далее работа калорифера осуществляется согласно вышеописанному. Для регулирования заданной температуры выходящего из кожуха 29 нагретого воздуха, контролируемого по показаниям термопары 26, системой автоматического управления работой калорифера подается электрический сигнал на увеличение (уменьшение) числа оборотов электродвигателя вентилятора 30. В результате увеличивается (уменьшается) скорость воздуха в кожухе 29 с теплообменниками 16. Изменение скорости воздуха приводит к изменению коэффициента теплоотдачи α в выражении Nk=mα(tт-tв)F1n, из которого вытекает уменьшение (увеличение) перепада температур Δt=(tт-tв), а также изменение значений средних температур поверхности теплообменника tт и воздуха tв на выходе из калорифера.

Изобретение относится к теплотехнике и может быть использовано при создании калориферов, работающих на электроэнергии и на продуктах сгорания газа. Универсальный калорифер, содержащий трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла. Коллектор выполнен из двух расположенных одна в другой труб большего Д1 и меньшего Д2 диаметров. Внутри трубы меньшего диаметра Д2 расположена дополнительная труба диаметром Д3 с образованием коллектора горячих газов. По периметру коллектора расположены сопла газовых горелок с электрическими регуляторами расхода газа, а в полости между трубами большего и меньшего диаметров расположены электронагреватели. По длине трубы большего диаметра с двух сторон в ее верхней части закреплены паропроводы, присоединенные к паровым коллекторам, а в ее нижней части - конденсатопроводы. Теплообменники присоединены сверху парового коллектора и закрыты кожухом, количество их рядов n2=2-5. В кожухе расположен вентилятор для подвода воздуха. Наружная поверхность паропроводов и труба коллектора большего диаметра покрыта слоем теплоизоляции. В баке установлен датчик уровня теплоносителя. Калорифер снабжен системой автоматического управления. Подводимая мощность электронагревателей N определяется зависимостью Nk=αF1(tт-tв)nm , где F1 - поверхность одного теплообменника, α - коэффициент теплоотдачи воздуха, tт - средняя температура поверхности теплообменника, tв - средняя температура воздуха, n - количество теплообменников, k=0,8-0,97 - коэффициент преобразования электрической энергии в тепловую, m=1,05-1,15 - коэффициент неучтенных потерь тепла. Технический результат - повышение эффективности передачи тепла, снижение металлоемкости и расширение области применения калорифера. 2 ил.

Универсальный калорифер, содержащий трубы, закрепленные в коллекторе с образованием одной полости испарительно-конденсационного цикла, коллектор выполнен из двух расположенных одна в другой труб большего Д1 и меньшего Д2 диаметров, внутри трубы меньшего диаметра Д2 расположена дополнительная труба диаметром Д3 с образованием коллектора горячих газов, по периметру коллектора расположены сопла газовых горелок с электрическими регуляторами расхода газа, в полости между трубами большего и меньшего диаметров расположены электронагреватели, по длине трубы большего диаметра с двух сторон в ее верхней части закреплены паропроводы, присоединенные к паровым коллекторам, а по длине трубы большего диаметра с двух сторон в ее нижней части закреплены конденсатопроводы, присоединенные снизу паровых коллекторов, теплообменники с коллектором, термопарой и электромагнитным клапаном присоединены сверху парового коллектора, автоматическое устройство поддержания заданного уровня теплоносителя в полости между трубами большего и меньшего диаметров соединено трубопроводом с электромагнитным клапаном с баком, заполненным теплоносителем, дымовая труба примыкает к коллектору горячих газов, электрический насос для подачи теплоносителя из бака под давлением P1, которое связано с давлением в полости между трубами большего и меньшего диаметров P2 соотношением P1/P2=1,1-1,3, датчик уровня теплоносителя и термопара, в нижней части трубы большего диаметра расположен штуцер, диаметры труб Д1, Д2 и Д3, длина коллектора горячих газов L связаны соотношением Д2/Д1=0,65-0,85, Д3/Д2=0,5-0,75, L/Д1=2,5-5, количество сопел газовых горелок n1=3-8, угол наклона расположения оси трубы конденсатопровода с вертикальной плоскостью γ=15-83°, электронагреватели, электрические регуляторы расхода газа, датчик уровня теплоносителя, термопары, электромагнитные клапаны, электрический насос подсоединены в систему автоматического управления работой, отличающийся тем, что в коллекторе снаружи трубы большего диаметра по обе стороны в ее верхней части паропроводы закреплены под углом наклона осей труб с вертикальной плоскостью β=10-50°, количество рядов теплообменников, расположенных по обе стороны в верхней части трубы большего диаметра по n2=2-5, теплообменники закрыты кожухом, вентилятор для подвода воздуха, наружная поверхность паропроводов и трубы коллектора большего диаметра покрыта слоем теплоизоляции, датчик уровня теплоносителя в баке, вентилятор с электродвигателем с регулируемым числом оборотов, регулятор электрической мощности электронагревателей, подключенные в систему автоматического управления работой калорифера, подводимая мощность электронагревателей N связана с поверхностью одного теплообменника F1, коэффициентом теплоотдачи воздуха α, средней температурой поверхности теплообменника tт, средней температурой воздуха tв, количеством теплообменников n, коэффициентом преобразования электрической энергии в тепловую k, коэффициентом неучтенных потерь тепла m зависимостью Nk=αF1(tт-tв)nm, где k=0,8-0,97, m=1,05-1,15, n - количество теплообменников.

| УНИВЕРСАЛЬНОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2327096C1 |

| Парораспределительный механизм для паровых машин прямого действия системы компаунд | 1946 |

|

SU69216A1 |

| ЛЕЧЕНИЕ КАХЕКСИИ | 2007 |

|

RU2485950C2 |

| US 4978229 A 18.12.1990 | |||

| US 2011059411 A1 10.03.2011. | |||

Авторы

Даты

2016-02-20—Публикация

2013-03-19—Подача