Изобретение относится к металлургии, в частности к охлаждению кристаллизатора при получении непрерывнолитых цилиндрических заготовок.

Известен кристаллизатор для получения непрерывнолитых заготовок [Патент РФ №2556167. Кристаллизатор для получения непрерывнолитых заготовок. 20.07.2015], содержащий трубы, коаксиально установленные одна в другой с образованием между ними замкнутого пространства для теплоносителя, образующие тепловую трубу, корпус с тепловой трубой, конденсатор, связанный паропроводами и конденсатопроводами с тепловой трубой с образованием замкнутого испарительно-конденсационного контура, кожух с двумя люками, выполненный с возможностью подачи в него охлаждающей воды для охлаждения конденсатора, электрические нагревательные элементы, расположенные в нижней части замкнутого пространства между трубами, и термопары, подключенные к системе автоматического управления охлаждением кристаллизатора.

Недостаток известного кристаллизатора заключается в возможности перегрева стенок кристаллизатора при скоростях разливки цилиндрических заготовок 2,5-5 м/мин и плотностях тепловых потоков более 3 МВт/м2 по причине возможного наступления кризиса кипения теплоносителя на охлаждаемой стенке внутренней трубы.

Заявляемый кристаллизатор направлен на повышение надежности охлаждения стенки кристаллизатора при скоростях разливки цилиндрической заготовки 2,5-5 м/мин, повышение прочности конструкции.

Технический результат, получаемый при осуществлении заявляемого кристаллизатора, заключается в возможности увеличения скорости разливки заготовок более 2,5 м/мин, исключения перегрева стенки и ее деформации.

Заявляемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: коаксиально установленные одна в другой трубы с образованием между ними замкнутого пространства для теплоносителя; тепловая труба и корпус с тепловой трубой; конденсатор; конденсатор связан паропроводами и конденсатопроводами с тепловой трубой; замкнутый испарительно-конденсационный контур; кожух с двумя люками, выполненный с возможностью подачи в него охлаждающей воды для охлаждения конденсатора; электрические нагревательные элементы, расположенные в нижней части замкнутого пространства между трубами; термопары, подключенные к системе автоматического управления охлаждением кристаллизатора.

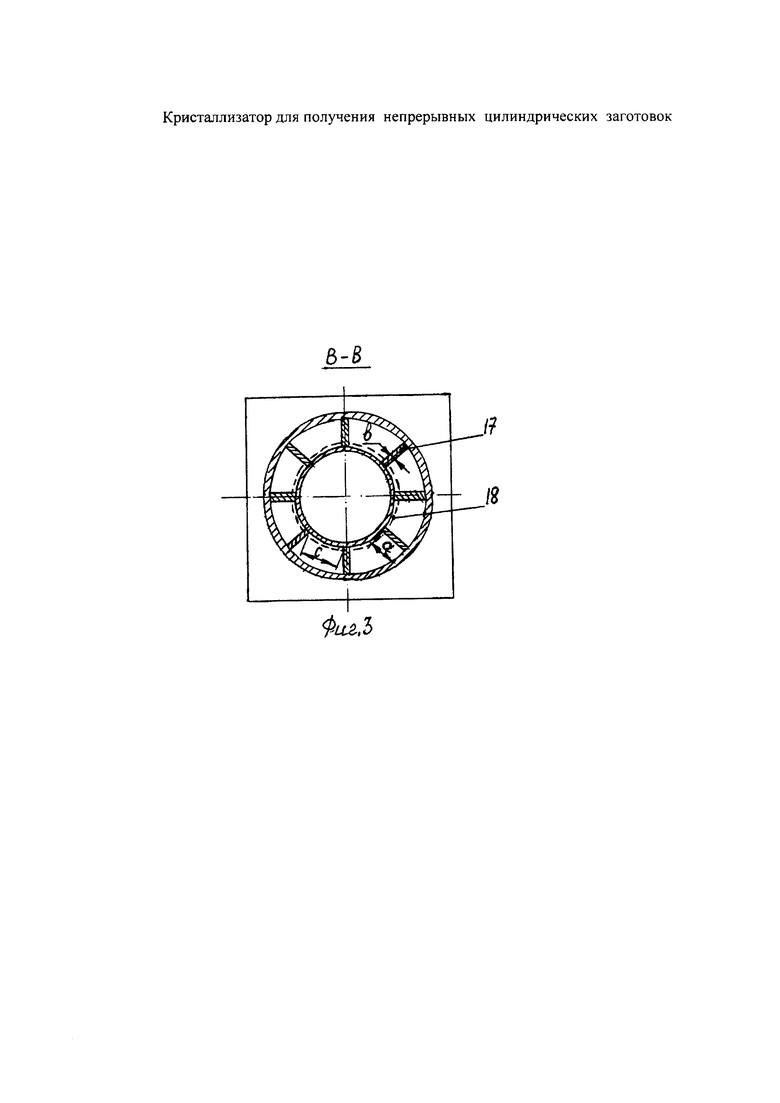

Отличительные признаки: в замкнутом пространстве между коаксиально установленными одна в другой трубами равномерно по периметру располагаются продольные ребра; параметры ребер: толщина в=4-5 мм и высота а=5-7 мм, расстояние между ребрами с=12-15 мм; внутренняя поверхность стенки рабочей трубы между ребрами покрывается пористым покрытием; толщина пористого покрытия h=0,4-0,7 мм.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом заключается в следующем.

Расположение равномерно по периметру в замкнутом пространстве между коаксиально установленными одна в другой трубами продольных ребер повышает жесткость рабочей стенки кристаллизатора во время его работы.

Уменьшение толщины ребер в<4 мм не обеспечивает в ряде случаев требуемой жесткости рабочей стенки.

Увеличение толщины ребер в>5 мм приводит к нецелесообразному уменьшению площади сечения зазора проходу охлаждающей смеси.

Уменьшение высоты ребер а<5 мм приводит к нецелесообразному уменьшению величины зазора для прохода охлаждающей среды между трубами, что уменьшает передаваемый тепловой поток и нерационально увеличивает сопротивление движению охлаждающей среды.

Увеличение высоты ребер а>7 мм приводит к нерациональному увеличению диаметра трубы и массы кристаллизатора.

Уменьшение расстояния между ребрами с<12 мм приводит к нерациональному увеличению количества ребер и ухудшению охлаждения стенки кристаллизатора.

Увеличение расстояния между ребрами с>15 мм в ряде случаев не обеспечивает требуемой жесткости стенки при работающем кристаллизаторе.

Покрытие внутренней поверхности стенки трубы пористым покрытием обеспечивает более эффективный процесс парообразования на стенке трубы при меньших значениях ее перегрева, а также большие (в 2-3 раза) значения отводимых до наступления кризиса кипения тепловых потоков [Высокотемпературные тепловые трубы / В.И. Толубинский, Е.Н. Шевчук. Киев: Наук. думка, 1989, 168 с.].

Уменьшение толщины пористого покрытия h<0,4 мм затрудняет крепление покрытия на поверхности стенки и не обеспечивает достаточно эффективный и равномерный процесс парообразования в порах.

Увеличение толщины пористого покрытия h>0,7 мм значительно увеличивает сопротивление движению в нем пара теплоносителя, вызывает рост перепада давлений на входе и выходе из покрытия, уменьшает значения теплового потока, отводимого от стенки трубы.

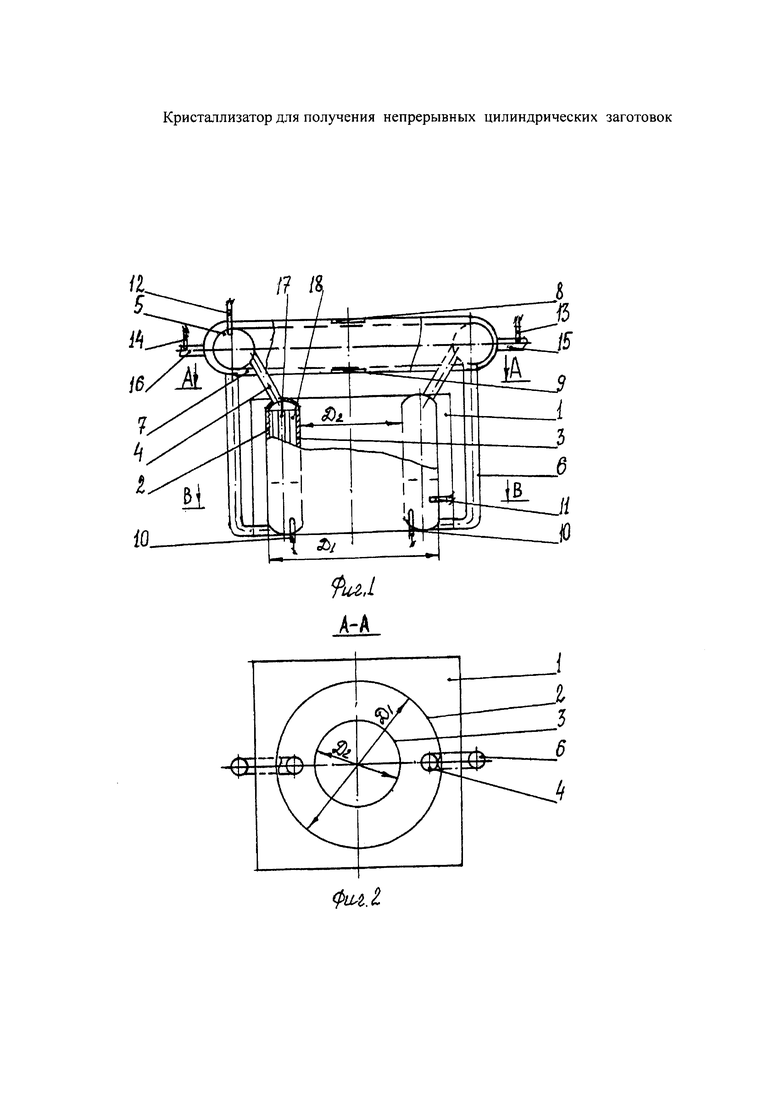

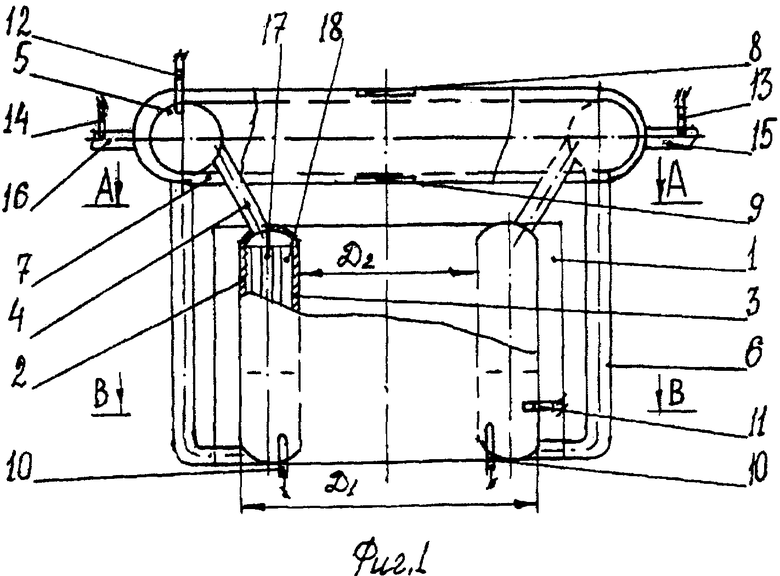

На фиг. 1 приведен внешний вид кристаллизатора для получения непрерывнолитых цилиндрических заготовок, на фиг. 2 - сечение А-А фиг. 1, на фиг. 3 - сечение В-В фиг. 1.

Кристаллизатор на фиг. 1-3 состоит из корпуса 1 с коаксиально установленными в нем трубами 2 большего «Д1» и меньшего «Д2» диаметров 3, паропроводов 4, конденсатора 5, конденсатопроводов 6, образующих замкнутый испарительно-конденсационный контур тепловой трубы, кожуха 7 с люками 8 и 9, электронагревательных элементов 10, термопар 11-14, подключенных в систему автоматического управления охлаждением кристаллизатора, патрубков 15 и 16, продольных ребер 17, пористого покрытия 18.

Предварительно в пространство между трубами 2 и 3 устанавливаются продольные ребра 17, между которыми закрепляются пористые покрытия 18. Заливается определенное количество теплоносителя с пропитыванием пористых покрытий. Включаются электронагревательные элементы 10, которые разогревают теплоноситель с трубами 2 и 3, продольные ребра 17, пористые покрытия 18, пропитанные теплоносителем. После достижения заданной температуры, фиксируемой по показаниям термопар 11 и 12, кристаллизатор подготовлен к разливке в него металла.

Работа кристаллизатора осуществляется следующим образом. Отключаются электронагревательные элементы 10 и производится заливка жидкого металла во внутрь трубы 3, что приводит к дальнейшему ее разогреву с пористым покрытием 18 и теплоносителем. При разогреве пористого покрытия 18 с теплоносителем равномерно по высоте кристаллизатора образуется пар, который поступает в пространство между трубами 2 и 3, и вдоль продольных ребер 17 поступает по паропроводам 4 в конденсатор 5, температура в котором фиксируется по показаниям термопары 12. Включается подача охлаждающей воды через патрубки 15 в пространство между конденсатором 5 и кожухом 7, что приводит к охлаждению пара и его конденсации в конденсаторе 5. Нагретая охлаждающая вода выходит через патрубок 16. Конденсат по конденсатопроводам 6 стекает в нижнюю часть пространства с трубами 2 и 3. Температура воды фиксируется по показаниям термопары 13 и 14, что позволяет при известном расходе воды на кристаллизатор установить величину отводимого от разливаемого металла теплового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для получения непрерывнолитых цилиндрических заготовок из высоколегированных сплавов | 2019 |

|

RU2739358C2 |

| Модель кристаллизатора | 2020 |

|

RU2755320C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2013 |

|

RU2556167C2 |

| РЕСУРСОСБЕРЕГАЮЩИЙ КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2023 |

|

RU2799513C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2007 |

|

RU2351427C1 |

| УНИВЕРСАЛЬНЫЙ КАЛОРИФЕР | 2013 |

|

RU2575543C2 |

| ВЕРТИКАЛЬНЫЙ КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2013 |

|

RU2561622C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ РАЗЛИВКЕ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2326751C1 |

| УНИВЕРСАЛЬНОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2327096C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2007 |

|

RU2357388C1 |

Изобретение относится к непрерывной разливке металла. Кристаллизатор содержит корпус (1) с установленной в нем тепловой трубой, конденсатор (5), связанный паропроводами (4) и конденсатопроводами (6) с тепловой трубой с образованием замкнутого испарительно-конденсационного контура, и кожух (7). В пространстве между трубами тепловой трубы равномерно по периметру расположены продольные ребра толщиной 4-5 мм, высотой 5-7 мм, на расстоянии 12-15 мм друг от друга. Внутренняя поверхность трубы (3) между ребрами покрыта пористым покрытием толщиной 0,4-0,7 мм. В пространство между трубами (2) и (3) заливают теплоноситель, пропитывающий покрытие, и разогревают его электронагревательными элементами (10). После достижения заданной температуры и отключения элементов (10), в трубу (3) заливают металл. Пар теплоносителя, образующийся равномерно по высоте кристаллизатора за счет пористого покрытия, по паропроводам поступает в конденсатор, где охлаждается водой, подаваемой в пространство между конденсатором и кожухом. Обеспечивается повышение надежности охлаждения стенки кристаллизатора и повышение прочности конструкции. 3 ил.

Кристаллизатор для получения непрерывных цилиндрических заготовок, содержащий корпус с расположенной в нем тепловой трубой, образованной трубами, коаксиально установленными одна в другой с образованием между ними замкнутого пространства для теплоносителя, конденсатор, связанный паропроводами и конденсатопроводами с тепловой трубой с образованием замкнутого испарительно-конденсационного контура, кожух с двумя люками, выполненный с возможностью подачи в него охлаждающей воды для охлаждения конденсатора, электрические нагревательные элементы, расположенные в нижней части замкнутого пространства между трубами, и термопары, подключенные к системе автоматического управления охлаждением кристаллизатора, отличающийся тем, что в замкнутом пространстве между коаксиально установленными одна в другой трубами равномерно по периметру выполнены продольные ребра толщиной в=4-5 мм и высотой а=5-7 мм, расположенные на расстоянии с=12-15 мм друг от друга, причем внутренняя поверхность трубы меньшего диаметра между ребрами покрыта пористым покрытием толщиной h=0,4-0,7 мм.

| КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2013 |

|

RU2556167C2 |

| Кристаллизатор | 1980 |

|

SU950489A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ РАЗЛИВКЕ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2326751C1 |

| WO 2013149955 A1, 10.10.2013. | |||

Авторы

Даты

2018-04-18—Публикация

2016-12-07—Подача