Предлагаемое изобретение относится к устройствам для производства кислотных золей кремневой кислоты и триметилсилилированных силикатов и может быть использовано во многих отраслях народного хозяйства, где требуется производство тонких суспензий и всевозможных жидких смесей.

Золи кремневой кислоты получают путем смешения водного раствора силиката натрия с соляной кислотой при интенсивном теплосъеме и перемешивании. В результате высокоскоростных обменных реакций на начальном этапе получается кремневая кислота Si(OH)4, молекулы которой путем самоконденсации превращаются в мелкие частицы кислотного золя размерами порядка 2-4 нм.

Известны смесители периодического действия, снабженные мешалкой и системой теплосъема (Касаткин А.Г. Основные процессы и аппараты химической технологии. М., 1955, Бакланов Н.А. Насосы химической промышленности. Л., 1977, Васильев Э.А. Аппараты для перемешивания жидких сред. Л., 1979).

Недостатком смесителей является то, что их производительность очень низка. Ввод компонентов осуществляется в медленном режиме, смешение компонентов и достижение однородности среды после ввода каждого компонента занимает много времени.

Известен смеситель для получения кислотного золя кремневой кислоты, имеющий вертикальный цилиндрический корпус с раструбом в его нижней части (Патент США №2466842, В01F 15/00, 1949). Внутри корпуса размещена труба меньшего диаметра, с прикрепленными к ней лопатками. В верхней части и на боковой поверхности корпуса находятся патрубки для ввода исходных компонентов.

Недостатком смесителя является то, что при непрерывном процессе вводимый объем силиката натрия во много раз превышает объем загружаемой кислоты, это приводит к изменению кислотности среды и получению продукта, свойства которого отличаются от заданных.

Наиболее близким по техническому решению к предложенному и принятым нами в качестве прототипа является смеситель для получения чистого однородного золя кремневой кислоты (Патент США №2956957, В01F 15/00,1960). Смеситель представляет собой вертикальную цилиндрическую камеру со сферическим днищем, в котором находится отверстие для вывода продуктов смешения. Через боковую стенку смесителя внутрь камеры проходит труба, внутри камеры конец трубы загнут вниз на 90° по оси симметрии, а другой - наружный служит патрубком для ввода в смеситель кислоты. На конце трубы, находящейся в камере, установлены лопатки изогнутого профиля, укрепленные с помощью втулки. В аппарат сверху поступает силикат калия, а через боковую трубу кислота. Раствор силиката калия изогнутыми лопатками разбрасывается к стенкам корпуса и пленкой стекает по стенкам корпуса к сферическому днищу, где встречается с распыленным потоком кислоты.

Недостатком прототипа является то, что получить чистый кислотный золь кремневой кислоты с размером частиц 2-4 нм в данном смесителе затруднительно.

Задачей является повышение производительности процесса получения и качества кислотного золя кремневой кислоты с размером частиц 2-4 нм.

Для решения указанной задачи предложен роторный смеситель непрерывного действия, содержащий корпус, с патрубками ввода исходных материалов и вывода золя кремневой кислоты, состоящий из крышки и днища, согласно изобретению крышка и днище выполнены в виде конусов, с одинаковыми диаметрами оснований, в корпус помещен ротор с днищем, ротор и его днище имеют форму конусов, основания конусов имеют одинаковый диаметр, причем ротор насажен на вертикальный вал с каналами, а снизу закреплен при помощи гайки. Ротор выполнен таким образом, что может совершать вращательные и возвратно-поступательные движения. Отношение диаметра основания конуса смесителя (D) к диаметру основания конуса ротора (d) равно D:d=1:(0,82-0,87), вершины конусов крышки корпуса смесителя и ротора выполнены под углом α=40-45°, a вершины конусов днища корпуса смесителя и днища ротора выполнены под углом γ=40-100°. Между стенками корпуса смесителя и ротором образован зазор, который может регулироваться. Корпус смесителя и ротор имеют рубашки, которые разделены на секции подвижными перегородками. Внутренняя стенка корпуса смесителя и наружная стенка ротора выполнены в виде ступеней, причем ступени корпуса смесителя смещены относительно ступеней ротора на 1/2 ее длины. Длина ступени (L) определяется по формуле Li=Li-1·K, где i=1, 2 3..., К - коэффициент, равный 1,15.

Под выступами ступеней смесителя и ротора по окружности на равном расстоянии друг от друга расположены отверстия одинакового диаметра, соединяющие отсеки рубашек корпуса и ротора с внутренней полостью смесителя. На крышке смесителя установлена опорная втулка, имеющая кольцевой канал и патрубок для ввода кислоты, а днище смесителя имеет патрубок для вывода готовой продукции.

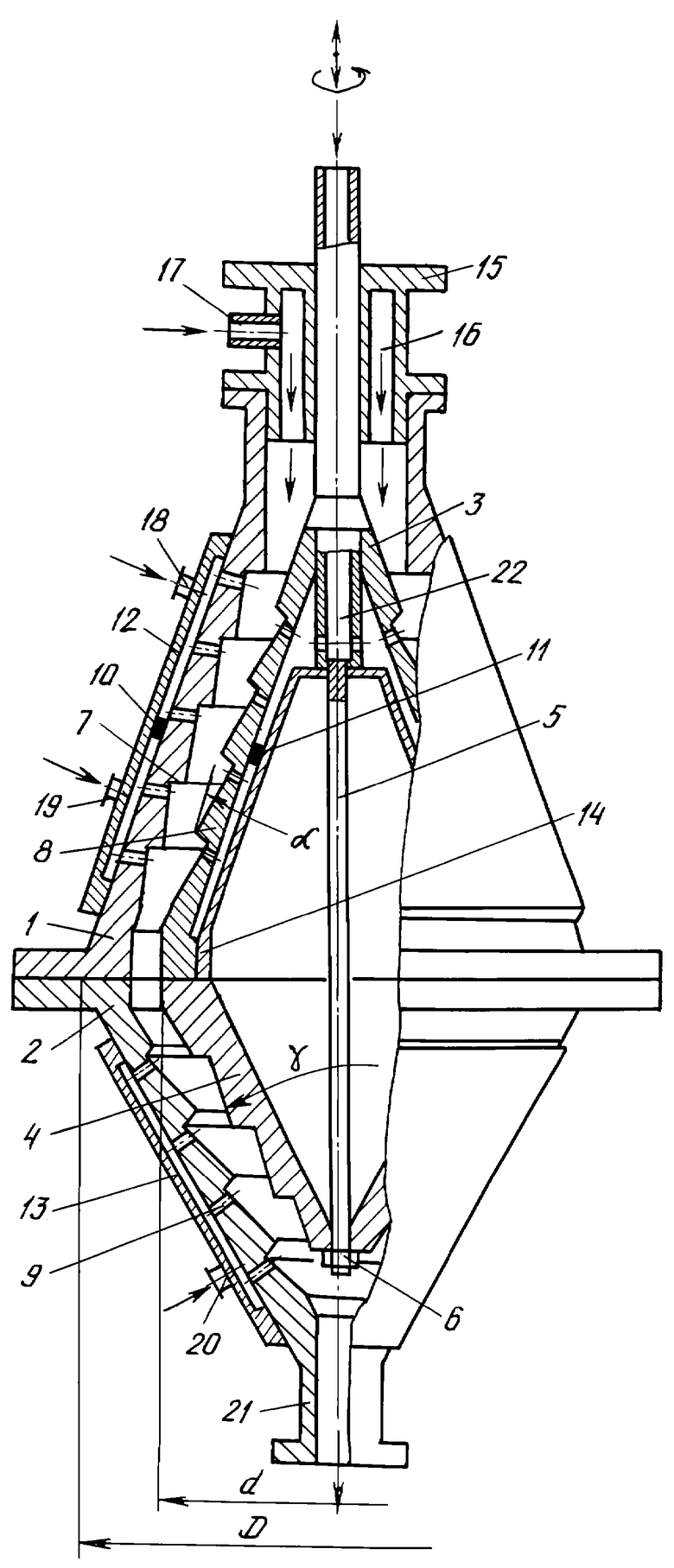

На чертеже представлен общий вид роторного смесителя для получения кислотного золя кремневой кислоты и триметилсилилированных силикатов.

1 - крышка смесителя; 2 - днище смесителя; 3 - ротор; 4 - днище ротора; 5 - вертикальный вал; 6 - гайка; 7, 8 - ступени смесителя и ротора; 9 - отверстия для прохода водного раствора силиката натрия; 10, 11 - подвижные перегородки рубашек смесителя и ротора соответственно; 12, 13 - рубашки смесителя, 14 - рубашка ротора; 15 - опорная втулка; 16 - кольцевой канал; 17 - патрубок для подачи соляной кислоты; 18, 19, 20 - патрубки для подачи водного раствора силиката натрия, стабилизатора, триметилхлорсилана соответственно; 21 - патрубок для вывода готового продукта; 22 - канал вала.

Роторный смеситель работает следующим образом.

В рабочую зону роторного смесителя через патрубок 17 поступает соляная кислота, которая через кольцевой канал 16 втулки 15 круговым пленочным потоком стекает по поверхности ступеней вращающегося и совершающего возвратно-поступательные движения ротора 3, где под воздействием движущих сил равномерно распределяется по их поверхности. Одновременно, в верхнюю секцию рубашки смесителя 12, находящуюся выше перегородки 10, через патрубок 18 и в верхнюю секцию рубашки 14, расположенную выше перегородки 11 ротора 3, через каналы 22 вала 5 подают водный раствор силиката натрия, который через отверстия 9 тонкими струйками попадает на поток кислоты, стекающей по поверхности ступеней стенок ротора. Так как ступени смесителя и ротора смещены относительно друг друга, то водный раствор силиката натрия попадает на поток кислоты то сверху, то снизу с нарастающим объемом. В результате одновременного воздействия разных физических сил (гравитационной, центробежной, трения) на поток жидких компонентов в пленочном режиме обеспечивается мгновенное их перемешивание. Через патрубок 19 в среднюю секцию рубашки смесителя 12, находящуюся ниже перегородки 10, подают стабилизатор, который через отверстия 9 распыляется на полученный золь кремневой кислоты. Процесс смешения стабилизатора с золем проходит так же быстро. Затем поток стабилизированного золя кремневой кислоты поступает в нижнюю часть смесителя, где происходит смешение стабилизированного золя кремневой кислоты с триметилхлорсиланом, поступающего через патрубок 20 в нижнюю секцию рубашки смесителя 13 и через отверстия 9 в смеситель. Готовый продукт выводят из нижней части аппарата через патрубок 21.

Через патрубок 20 в нижнюю секцию рубашки смесителя 13 подают триметилхлорсилан, который через отверстия 9 поступает в рабочую зону, где происходит его смешение со стабилизированным золем кремневой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный пленочный теплообменный аппарат | 1980 |

|

SU953420A1 |

| СПОСОБ РАСТВОРЕНИЯ ЯДЕРНОГО ТОПЛИВА В ВИДЕ ИЗМЕЛЬЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371791C2 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ ЯДЕРНОГО ТОПЛИВА ИЗМЕЛЬЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 1996 |

|

RU2105361C1 |

| Ошпариватель свекловичной стружки | 2024 |

|

RU2839766C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1995 |

|

RU2081747C1 |

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

| ГАЗОГЕНЕРАТОРНАЯ КОТЕЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2168668C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

Изобретение относится к устройствам для производства кислотных золей кремневой кислоты и триметилсилилированных силикатов и может быть использовано во многих отраслях народного хозяйства, где требуется производство тонких суспензий и всевозможных жидких смесей. Роторный смеситель непрерывного действия содержит корпус с патрубками ввода, вывода материалов и золя кремневой кислоты, состоящий из крышки и днища. Крышка и днище смесителя выполнены в виде конусов, с одинаковыми диаметрами оснований. В корпус помещен ротор, имеющий форму конуса с днищем конической формы, при этом основания конусов ротора имеют одинаковый диаметр. Ротор насажен на вертикальный вал с каналами, а снизу закреплен при помощи гайки, причем корпус смесителя и ротор имеют рубашки, которые разделены на секции подвижными перегородками. Внутренняя стенка корпуса смесителя и наружная стенка ротора выполнены в виде ступеней, причем ступени корпуса смесителя смещены относительно ступеней ротора на 1/2 ее длины. Длина ступени (L) определяется по формуле Li=Li-1·K, где i=1, 2, 3..., К - коэффициент, равный 1,15. Под выступами ступеней смесителя и ротора по окружности на равном расстоянии друг от друга располагаются одинакового диаметра отверстия, соединяющие отсеки рубашек корпуса и ротора с внутренней полостью смесителя. На крышке смесителя установлена опорная втулка, имеющая кольцевой канал и патрубок для ввода кислоты, а днище смесителя имеет патрубок для вывода готовой продукции. Ротор выполнен таким образом, что может совершать вращательные и возвратно-поступательные движения. Роторный смеситель обеспечивает повышение производительности процесса получения и качества кислотного золя кремневой кислоты с размером частиц 2-4 нм. 3 з.п. ф-лы, 1 ил.

| US 2956957 А, 18.10.1960 | |||

| Роторный диспергатор | 1979 |

|

SU889078A1 |

| Роторный аппарат | 1990 |

|

SU1773469A1 |

| ДИФФУЗОР/ЭМУЛЬГАТОР | 2002 |

|

RU2284853C2 |

| ГОМОГЕНИЗАТОР | 2001 |

|

RU2214302C2 |

| Газоотводная система топливных цистерн | 1973 |

|

SU709465A1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

Авторы

Даты

2008-06-27—Публикация

2006-12-07—Подача