(54) РОТОРНЫЙ ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ

АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| Роторный пленочный испаритель | 1980 |

|

SU1029971A1 |

| Роторный аппарат | 1976 |

|

SU806051A1 |

| Роторный пленочный испаритель | 1975 |

|

SU736407A1 |

| Роторный пленочный выпарной аппарат | 1979 |

|

SU904721A1 |

| Отгонная колонна | 1983 |

|

SU1111782A1 |

| Тепломассообменный роторный аппарат | 1985 |

|

SU1308348A1 |

| Центробежный пленочный теплообменный аппарат | 1980 |

|

SU953420A1 |

| РОТОРНО-ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2158393C1 |

| Роторный пленочный аппарат | 1976 |

|

SU695670A1 |

1

Изобретение относится к тепломассообменным аппаратам роторного пленочного типа и может быть использовано для проведения быстро протекающих жидкофазных экзотермических химических реакций, а также процессов дистилляции, концентрирования, испарения термически нестойких веществ под вакуумом и выпарки в токе воздуха или инертного газа при атмосферном давлении.

Создание пленочных тепло- и массообменных аппаратов роторного типа объясняется тем, что в этих аппаратах обеспечиваются мягкие условия проведения теплообмена, сопровождающего химические реакции, а также процессов дистилляции, выпар-. ки, концентрирования и испарения, дающие возможность избежать разложения и полимеризации обрабатываемых продуктов, особенно термически нестойких. В таких аппаратах процессы протекают в пленке, при этом обеспечивается хорошее перемешивание жидкости, практически отсутствует гидростатическое давление столба жидкости, что позволяет проводить обработку продуктов под вакуумом, т.е. снизить температуру

ния продукта в этих аппаратах, по сравнению с другими типами аппаратов, небольшое (исчисляется секундами), что также позволяет свести тепловое воздействие к минимуму.

Характерной особенностью роторных пленочных аппаратов являетсг то, что в них сочетаются высокоинтенсивный тепло- и массообмен с малым временем пребывания продуктов.

Известен роторный пленочный испаритель, в котором жидкостные пленки на поверхности теплообмена аппарата создаются лопастями ротора, жестко закрепленными на приводном валу и имеющими зазор между корпусом и лопастями в 1-2 мм 1.

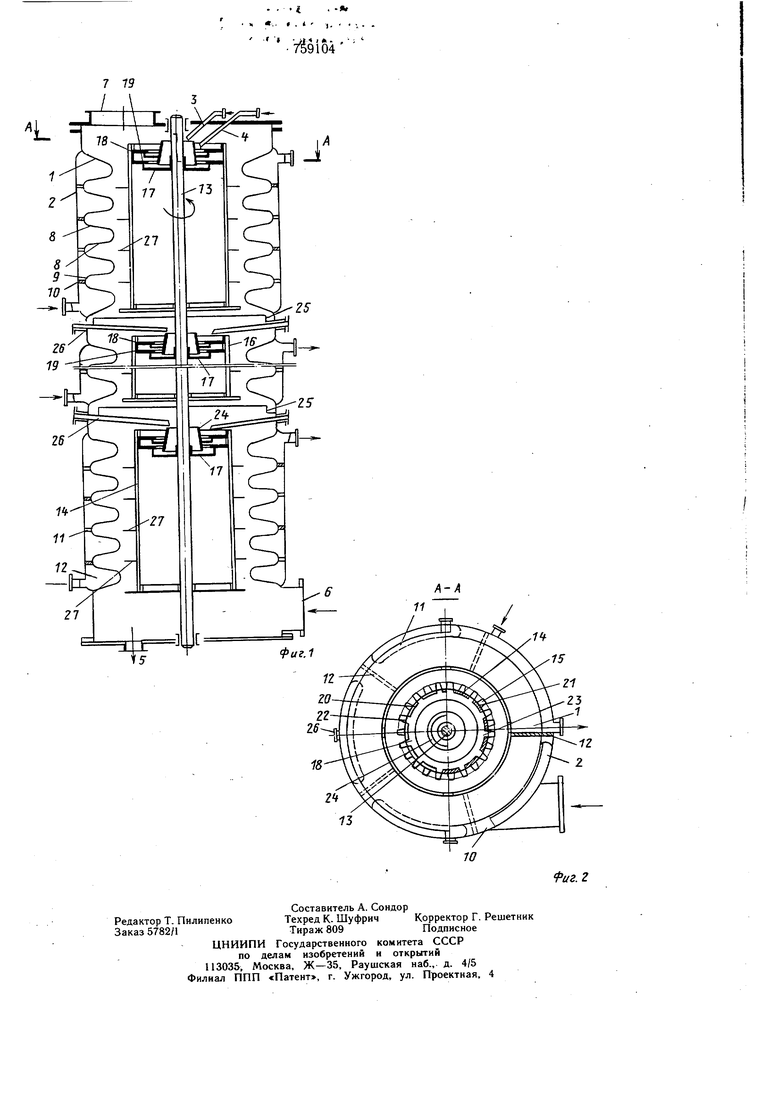

Этот аппарат имеет ограниченную поверхность теплообмена ввиду сложности его конструкции, технологии изготовления, сборки и эксплуатации из-за небольшого зазора между стенками корпуса и лопастями ротора и необходимости динамической балансировки ротора с учетом термических деформаций ротора и корпуса аппарата. Аппарат чувствителен к тепловым нагрузкам В созданном в дальнейшем роторном пленочном испарителе, в котором жидкостная пленка на поверхности теплообмена аппарата создается лопастями ротора, шарнирно закрепленными на приводном валу и скользящими по поверхности корпуса аппарата проблема увеличения поверхности теплообмена также не решена 2. Кроме того, непосредственный контакт лопастей ротора с теплообменной поверхностью аппарата, помимо нежелательного износа лопастей и корпуса, приводит к загрязненною продукта. Наличие лопастей, трущихся о корпус, вызывает необходимость тщательной обработки поверхности корпуса аппарата, создания полированной поверхности. При этом лопасти ротора должны изготавливаться из износоустойчивых материалов, обладающих высокими антифрикционными свойствами. Проблема увеличения поверхности теплообмена частично разрешена в конструкции роторного пленочного аппарата, содержащего вертикальный цилиндрический корпус с рубашками, вал с закрепленными на нем распределителями жидкости в виде полых барабанов с гофрированными стенками, имеющими отверстия для выхода жидкости 3. В этом роторном аппарате создание жидкостной пленки на теплообменной поверхности осуществляется без применения перемешивающих устройств: жидкость под действием центробежной силы дистанционно распределяется через отверстия гофрированных барабанов по теплообменной поверхности корпуса аппарата. Основными недостатками этого аппарата остается ограниченная поверхность теплообмена и фиксированное время пребывания реагентов в аппарате и недостаточная эффективность тепло- и масс(5обмена. Целью изобретения является интенсификация тепло- и массообмена в аппарате. Цель достигается тем, что корпус аппарата выполнен из разнонаправленных сопряженных усеченных конусов, имеющих закругленные основания. Закругленные основания смежных конусов образуют в осевом сечении полуокружность. Между корпусом и рубашкой установлены горизонтальные перегородки с отверстием в каждой из них и вертикальной стенкой перед каждым отверстием, причем отверстия в соседних перегородках последовательно смещены друг относительно друга. На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Аппарат имеет корпус 1, выполненный из разнонаправленных конусов, имеющих закругленные основания; несколько цилиндрических рубашек 2, в полость которых подают хладагент или теплоноситель, штуцеры 3 и 4 для подачи компонентов реакции (или исходного продукта), штуцер 5 для вывода готового продукта (или кубового остатка), штуцер б для подачи воздуха и штуцер 7 для отвода сокового пара или парогазовой смеси. Корпус аппарата представляет собой набор разнонаправленных усеченных конусов 8, имеющих закругленные основания. В частном случае основания конусов могут быть отогнуты таким образом, что в осевом сечении образуют полуокружность 9. Между корпусом и рубашкой установлены горизонтальные перегородки 10. Каждая из горизонтальных перегородок 10 имеет отверстие11. Отверстия 11 смежных перегородок смещены друг относительно друга на некоторый угол, например на 72°, как на фиг. 2. Каждая полость образована впадиной корпуса, рубащкой и двумя .горизонтальными перегородками 12, примыкающими к отверстию 11. Вертикальные перегородки смежных полостей смещены друг относительно друга на тот же угол, что и отверстия 11. Благодаря системе горизонтальных перегородок 10 с отверстиями И и вертикальными перегородками 12 обеспечивается спиралевидный ход хладагента (теплоносителя) в рубащке аппарата. Внутри корпуса последовательно размещены закрепленные на валу 13 питатель и распределитель жидкости. Последний выполнен в виде цилиндрического полого барабана 14, стенки которого гофрированы и имеют отверстия для выхода жидкости, расположенные на наружных выступах гофр 15. На верхнем конце барабана закреплен питатель, выполненный в виде концентрических стаканов 16 и 17, сопряженных в верхней части соответственно с кольцами 18 и 19, снабженными бортиками 20 и 21 с вертикальными прорезями 22 и 23, расположенными друг под другом в шахматном порядке. Внутренний диаметр колец 18 и 19 меньше диаметра стаканов 16 и 17 соответственно. Сквозь дно верхнего стакана 16 вставлен усеченный конус 24, служащий внутренним бортом, нижняя часть усеченного конуса опущена в полость нижнего.стакана. Между секциями аппарата для отвода жидкости с поверхности вышележащей секции предусмотрены кольцевые сборники 25. Под сборниками 25 расположены желоба 26 для перетока жидкости на нижерасположейный барабан. Против впадин корпуса по высоте распределительного барабана установлены кольца 27, обеспечивающие обтекание потоком газовой фазы всей теплообменной поверхности и сепарацию парогазовой смеси (при использовании аппарата для выпаривания в токе воздуха или инертного газа). При проведении химической реакции аппарат работает следующим образом. Исходные реагенты вводят в аппарат через штуцеры 3 и 4 и подают раздельно в стаканы 16 и 17. Под действием центробежной силы жидкость поднимается по внутренней стенке стаканов, образуя вертикальный кольцевой слой под кольцами 18 к 19. Из этого слоя жидкость перетекает через внутренНИИ край колец 18 и 19, равномерно распределяясь в виде пленки по всей поверхности этих колец. Через прорези 22 и 23 реагенты раздельно поступают на внутреннюю поверхность барабана 14, распределяясь по выступам гофр в виде отдельных потоков, и через отверстия в выступах гофр выбрасываются на охлаждаемую поверхность кор,пуса, где они смешиваются и стекают вниз в виде пленки. Стекающая из верхней секции аппарата жидкость собирается в кольцевом сборнике 25 и по желобам 26 перетекает в нижележащую секцию и т. д. Готовый продукт выводят из аппарата через щтуцер 5.

Благодаря выполнению корпуса аппарата из сопряженных разнонаправленных кону сов поверхность теплообмена в аппарате увеличивается в 3 раза без увеличения диаметра и высоты аппарата. Создавая корпус из конусов с разным углом наклона, можно получать аппараты с разным временем пребывания в них продуктов, изменяющимся в довольно значительных пределах. Установка горизонтальных перегородок с отверстиями и вертикальными перегородками в полости между корпусом и рубашкой обеспечивает хорошую циркуляцию хладагента (теплоносителя) и повышение коэффициента теплопередачи. Благодаря установке колец на внешней поверхности барабанов, напротив впадин корпуса (в случае использования аппарата для испарения в токе воздуха или инертного газа), поток газа при противотоке делает поворот на 270°, равномерно обтекает всю тепломассообменную поверхность, эффективно контактирует с жидкостью, стекающей в виде пленки, и из него сепарируются брызги.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-08-30—Публикация

1976-05-17—Подача