Изобретение относится к аппаратурному оформлению производства серной кислоты из серы, а конкретно к установке для окисления диоксида серы.

Известна установка для получения серной кислоты, стадия окисления диоксида серы которой включает воздуходувку, печь для сжигания серы, котел-утилизатор с испарительными элементами, контактный аппарат с четырьмя или пятью слоями катализатора, пароперегреватель перегрева пара второй ступени, газовый теплообменник для охлаждения газа после третьего слоя катализатора, а также пароперегреватель пара первой ступени и экономайзер, смонтированные в одном корпусе, соединенном с барабан-сепаратором. Еще один экономайзер, в котором охлаждаются газы после третьего слоя катализатора, установлен после теплообменника для охлаждения газов, выходящих после третьего слоя катализатора. Экономайзер, смонтированный в одном корпусе с пароперегревателем первой ступени, имеет два разделенных водяных потока (Sulphur 2000. San Francisco. USA/29 oct. - 1. nov. 2000, PREPRINT, - s.349-357).

Недостатками известной установки являются усложненная тепловая схема котлопечного агрегата из-за вынужденного разделения двух водяных потоков в экономайзере, сложность при регулировании температурного режима и пониженная в связи с этим надежность работы экономайзеров.

Известна также установка для окисления диоксида серы, которая включает воздуходувку, серную печь, котел-утилизатор с испарительными элементами, контактный аппарат с пятью слоями катализатора, пароперегреватель второй ступени, четыре газовых теплообменника для охлаждения газа после второго, третьего и четвертого слоев катализатора, причем газы после третьего слоя охлаждаются в двух газовых теплообменниках. Установка содержит также пароперегреватель первой ступени и экономайзер, смонтированные в одном корпусе, экономайзер для охлаждения газов после третьего слоя катализатора, который установлен между двумя газовыми теплообменниками, охлаждающими газы после третьего слоя катализатора (Патент РФ №2201393, кл. С01В 17/80, 2003 г.).

Несмотря на то, что данная установка обладает несомненными достоинствами, позволяет повысить надежность работы экономайзеров за счет исключения образования конденсата серной кислоты, но при этом экономайзеры работают на газе, что приводит к повышенной их коррозии. Кроме того, наличие в схеме двух экономайзеров, соответственно, увеличивает капитальные затраты.

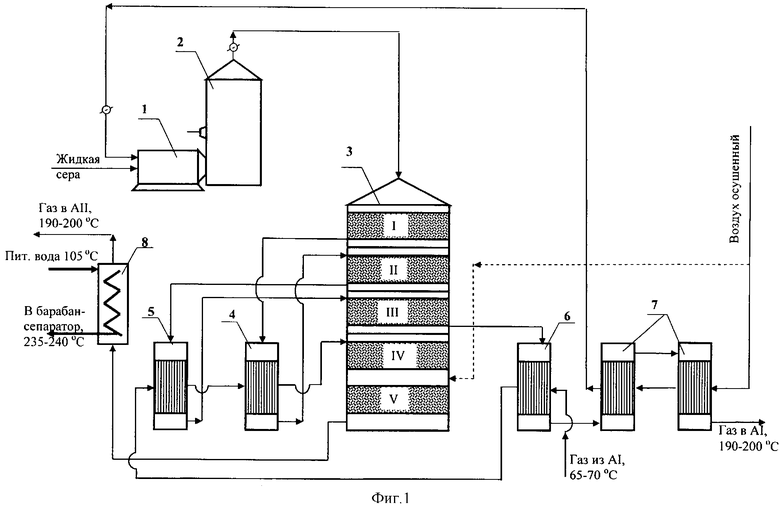

Наиболее близкой по технической сущности к заявляемой является установка для окисления диоксида серы, входящая в технологическую схему производства серной кислоты, описанная в книге «Технология серной кислоты» (Васильев Б.Т., Отвагина М.И., М.: Химия, 1985 г., с.130). На фиг.1 приведена установка для окисления диоксида серы, которая принята нами за прототип.

Эта установка включает серную печь 1, котел-утилизатор 2, контактный аппарат с пятью слоями катализатора 3, газовые теплообменники для охлаждения газов 4, 5, 6, воздушные теплообменники для охлаждения газов 7 и экономайзер 8.

Сера сжигается в серной печи 1, обжиговый газ после сжигания серы охлаждается в котле-утилизаторе 2 до Т=390-420°С и поступает в контактный аппарат 3 на каталитическую конверсию диоксида серы в триоксид серы.

После первого и второго слоев катализатора газовая смесь охлаждается в теплообменниках 4 и 5 соответственно.

После третьего слоя газовая смесь, содержащая триоксид серы, охлаждается в теплообменнике 6 и двух или одном «воздушных» теплообменниках 7 до Т=190-220°С и поступает в абсорбционное отделение на промежуточную абсорбцию триоксида серы с получением серной кислоты.

В «воздушные» теплообменники 7 подается осушенный воздух, который нагревается до Т=220-250°С и направляется в серную печь на сжигание серы.

После промежуточной абсорбции газовая смесь, содержащая остаточное количество диоксида серы, последовательно нагревается в теплообменниках 6, 5, 4 и поступает на вторую ступень конверсии на четвертый и пятый слои контактного аппарата 3.

Охлаждение газовой смеси после четвертого слоя осуществляется поддувом в нее «холодного» осушенного воздуха.

После пятого слоя газовая смесь охлаждается в экономайзере 8 до Т=190-200°С и направляется в абсорбционное отделение на конечную абсорбцию с получением серной кислоты.

Данная установка наиболее близка к изобретению, хотя и не лишена недостатка описанной выше установки, так как экономайзер также работает на технологическом газе, что приводит к преждевременному выходу его из строя, а следовательно, к ненадежности работы всего отделения окисления диоксида серы и всего технологического процесса в целом.

Задачей изобретения было повышение надежности работы установки.

Задача решена в предложенной установке для окисления для диоксида серы, включающей узел для окисления диоксида серы, состоящей из серной печи, котла-утилизатора, контактного аппарата с пятью слоями катализатора, трех газовых теплообменников для охлаждения газов, выходящих со слоев контактного аппарата, двух воздушных теплообменников для охлаждения газов воздухом и экономайзера. Предложенная установка дополнительно снабжена газовым теплообменником, охлаждающим газы перед абсорбцией, вход в трубное пространство которого соединен с выходом газов из пятого слоя катализатора контактного аппарата, вход по межтрубному пространству соединен с газовым теплообменником, охлаждающим газы после третьего слоя катализатора, выход по межтрубному пространству - с газовым теплообменником, охлаждающим газы второго слоя, а экономайзер установлен таким способом, что вход его соединен с газовым теплообменником, охлаждающим газы первого слоя, выход - с серной печью, причем газовый теплообменник, охлаждающий газы после первого слоя, соединен с воздушным теплообменником, газовый теплообменник, охлаждающий газы второго слоя, по межтрубному пространству соединен с входом газов на четвертый слой контактного аппарата.

Предложенная установка (как вариант исполнения) включает два теплообменника, охлаждающих газы перед абсорбцией, и дополнительный газовый теплообменник, соединенный по межтрубному пространству с одним из теплообменников, охлаждающих газы перед абсорбцией, и теплообменником, охлаждающем газы после второго слоя катализатора, а по трубному пространству - с выходом газов четвертого слоя катализатора и входом на пятый слой катализатора.

Дополнительный теплообменник, охлаждающий газы перед абсорбцией, может быть включен в установку при увеличении ее производительности. Еще один дополнительный газовый теплообменник, который соединен по межтрубному пространству с одним из теплообменников, охлаждающих газы перед абсорбцией, и теплообменником, охлаждающем газы после второго слоя катализатора, а по трубному пространству - с выходом газов четвертого слоя катализатора и входом газов на пятый слой катализатора, устанавливается в случае использования воздуходувки с пониженной мощностью.

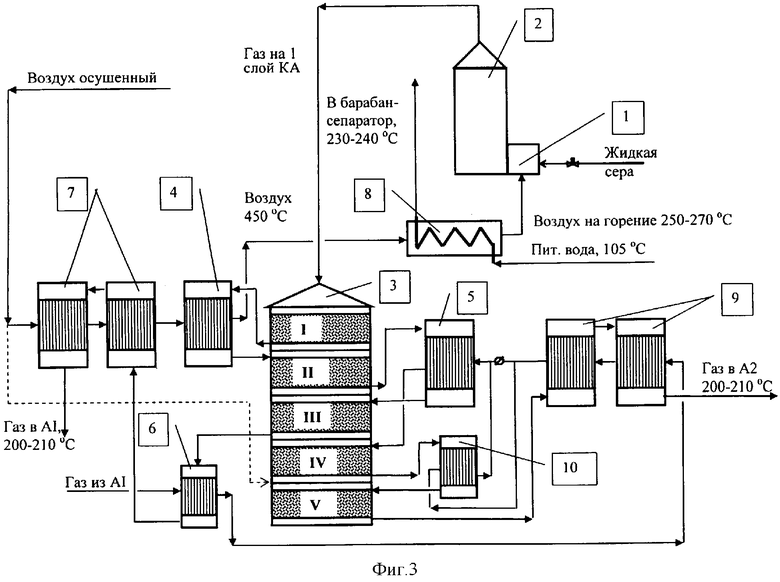

На фиг.2 представлена схема предложенной установки (заявленной в п.1 ф-лы).

Установка содержит серную печь 1, котел-утилизатор 2, контактный аппарат 3, газовые теплообменники 4, 5, 6, воздушный теплообменник 7, экономайзер 8 и газовый теплообменник 9.

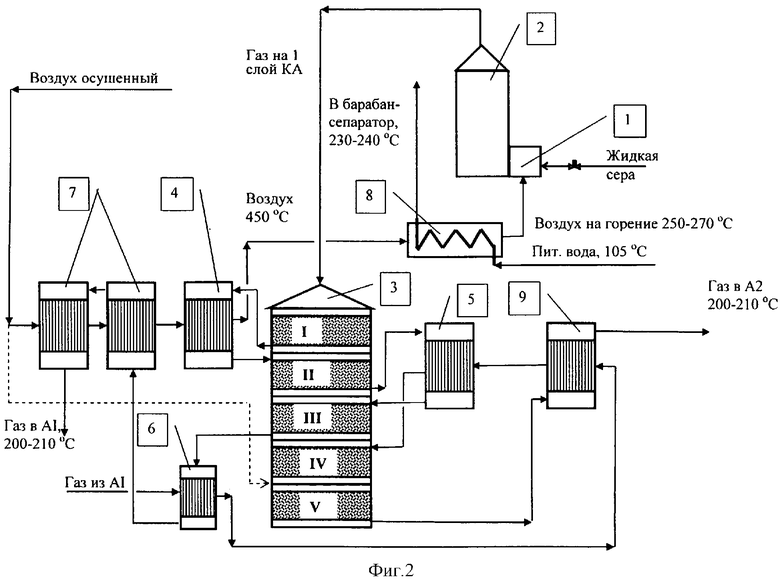

На фиг.3 представлен вариант схемы предложенной установки, заявленный в п.2 формулы.

Как видно из чертежа установка дополнительно снабжена еще одним газовым теплообменником 9 и дополнительным теплообменником 10.

Установка (фиг.2) работает следующим образом.

Сера сжигается в серной печи 1, обжиговый газ после сжигания серы охлаждается в котле-утилизаторе 2 до T=390-420°C и поступает в контактный аппарат 3 на каталитическую конверсию диоксида серы в триоксид серы.

После первого и второго слоев катализатора газовая смесь охлаждается в теплообменниках 4 и 5 соответственно.

После третьего слоя газовая смесь, содержащая триоксид серы, охлаждается в теплообменнике 6 и двух или одном «воздушных» теплообменниках 7 до Т=190-220°С и поступает в абсорбционное отделение на промежуточную абсорбцию триоксида серы с получением серной кислоты.

В «воздушные» теплообменники 7 и газовый теплообменник 4 после первого слоя последовательно подается осушенный воздух, который нагревается до Т=450-470°С и направляется в экономайзер 8, где охлаждается до T=250-270°C и направляется в серную печь на сжигание серы.

После промежуточной абсорбции газовая смесь, содержащая остаточное количество диоксида серы, последовательно нагревается в теплообменнике 6, теплообменнике 9, теплообменнике 5 и поступает на вторую ступень конверсии на четвертый и пятый слои контактного аппарата 3.

Охлаждение газовой смеси после четвертого слоя осуществляется поддувом в нее «холодного» осушенного воздуха.

После пятого слоя газовая смесь охлаждается в теплообменнике 9 до Т=200-210°С и направляется в абсорбционное отделение на конечную абсорбцию с получением серной кислоты.

Таким образом, с целью повышения надежности работы экономайзера осушенный воздух подогревается в теплообменниках до Т=450-470°С и далее направляется в экономайзер 8, где отдает тепло со снижением температуры до 250-270°С. В воздухе отсутствует триоксид серы, поэтому исключается опасность конденсации паров серной кислоты в трубках и преждевременный выход из строя экономайзера.

Установка (фиг.3) работает следующим образом.

Сера сжигается в серной печи 1, обжиговый газ после сжигания серы охлаждается в котле-утилизаторе 2 до Т=390-420°С и поступает в контактный аппарат 3 на каталитическую конверсию диоксида серы в триоксид серы.

После первого и второго слоев катализатора газовая смесь охлаждается в теплообменниках 4 и 5 соответственно.

После третьего слоя газовая смесь, содержащая триоксид серы, охлаждается в теплообменнике 6 и двух или одном «воздушных» теплообменниках 7 до Т=190-220°С и поступает в абсорбционное отделение на промежуточную абсорбцию триоксида серы с получением серной кислоты.

В «воздушные» теплообменники 7 и газовый теплообменник 4 после первого слоя последовательно подается осушенный воздух, который нагревается до Т=450-470°С и направляется в экономайзер 8, где охлаждается до Т=250-270°С и направляется в серную печь на сжигание серы.

После промежуточной абсорбции газовая смесь, содержащая остаточное количество диоксида серы, последовательно нагревается в теплообменнике 6, двух теплообменниках 9, теплообменниках 10, 5 и поступает на вторую ступень конверсии на четвертый и пятый слои контактного аппарата 3.

Охлаждение газовой смеси после четвертого слоя осуществляется в газовом теплообменнике 10.

После пятого слоя газовая смесь охлаждается в двух теплообменниках 9 до Т=200-210°С и направляется в абсорбционное отделение на конечную абсорбцию с получением серной кислоты.

Таким образом, с целью повышения надежности работы экономайзера, осушенный воздух подогревается в теплообменниках до Т=450-470°С и далее направляется в экономайзер 8, где отдает тепло со снижением температуры до 250-270°С. В воздухе отсутствует триоксид серы, поэтому исключается опасность конденсации паров серной кислоты в трубках и преждевременный выход из строя экономайзера.

Использование предложенной установки позволяет переключить работу экономайзера на охлаждение осушенного воздуха вместо агрессивной в коррозионном отношении газовой среды и повысить тем самым надежность работы установки окисления диоксида серы за счет увеличения срока службы экономайзера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2013 |

|

RU2521626C1 |

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2001 |

|

RU2201393C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| Способ получения серной кислоты | 1986 |

|

SU1437349A1 |

| ИЗВЛЕЧЕНИЕ ТЕПЛОТЫ АБСОРБЦИИ ТРИОКСИДА СЕРЫ | 2014 |

|

RU2672113C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2001 |

|

RU2198840C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2046756C1 |

| УСТРОЙСТВО ЗАЩИТЫ ОТ АВАРИЙНОЙ ТЕЧИ КОТЛА-УТИЛИЗАТОРА | 2012 |

|

RU2513935C1 |

Изобретение относится к аппаратурному оформлению окисления диоксида серы. Установка состоит из серной печи, котла-утилизатора, контактного аппарата с пятью слоями катализатора, трех газовых теплообменников для охлаждения газов, выходящих со слоев контактного аппарата, двух воздушных теплообменников для охлаждения газов воздухом и экономайзера. Она также снабжена газовым теплообменником, охлаждающим газы перед абсорбцией, вход в трубное пространство которого соединен с выходом газов из пятого слоя катализатора контактного аппарата, вход по межтрубному пространству соединен с газовым теплообменником, охлаждающим газы после третьего слоя катализатора, выход по межтрубному пространству - с газовым теплообменником, охлаждающим газы после второго слоя, а экономайзер своим входом соединен с газовым теплообменником, охлаждающим газы после первого слоя, а выходом - с серной печью. Причем газовый теплообменник, охлаждающий газы после первого слоя, соединен с воздушным теплообменником. Газовый теплообменник, охлаждающий газы второго слоя, по межтрубному пространству соединен с входом газов на четвертый слой контактного аппарата. Установка также включает два теплообменника, охлаждающих газы перед абсорбцией, и дополнительный газовый теплообменник, соединенный по межтрубному пространству с одним из теплообменников, охлаждающих газы перед абсорбцией и теплообменником, охлаждающим газы после второго слоя катализатора, а по трубному пространству - с выходом газов четвертого слоя катализатора и входом на пятый слой катализатора. Изобретение позволяет повысить надежность работы установки. 1 з.п. ф-лы, 3 ил.

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2001 |

|

RU2201393C1 |

| Реактор | 1979 |

|

SU912258A1 |

| RU 594864 C1, 15.10.1994 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2001 |

|

RU2198840C2 |

| GB 1285908 A, 16.08.1972 | |||

| DE 3320527 A1, 15.12.1983. | |||

Авторы

Даты

2008-06-27—Публикация

2006-12-07—Подача