Изобретение относится к аппаратурному оформлению производства серной кислоты из серы.

Известна установка для получения серной кислоты, включающая печь сжигания серы, испаритель, пароперегреватель, контактный аппарат (I-V слоя контактной массы), теплообменник, ангидридный холодильник, олеумный абсорбер, моногидратный абсорбер, брызгоуловитель и циркуляционные сборники /Технология серной кислоты. А.Г. Амелин, М.:"Химия", 1971, с.297-301/.

Недостатком производственной установки является повышенный выброс диоксида серы в атмосферу.

Наиболее близкой к описываемой по технической сущности и достигаемому результату является установка по получению серной кислоты, включающая серную печь, котел-утилизатор высокого давления, соединенный с двухступенчатым контактным аппаратом с пятью слоями катализатора, на первой ступени которого расположены три слоя, теплообменники, установленные между слоями контактного аппарата, сушильную башню, моногидратные абсорберы и сборники готовой продукции.

Известная установка включает воздуходувку, серную печь, котел-утилизатор высокого давления, соединенный с двухступенчатым контактным аппаратом с пятью слоями катализаторной массы, причем три слоя входят в первую ступень конверсии, теплообменники, установленные между слоями контактного аппарата, сушильную башню, соединенную с воздуходувкой, экономайзер, первый моногидратный абсорбер, второй моногидратный абсорбер, сборники готовой продукции и выхлопную трубу /Технология серной кислоты. Васильев Б.Т., Отвагина М.И., М. : "Химия", 1985, с.130-133/.

Недостатком известной установки является то, что она практически рассчитана на переработку газов с концентрацией 9-9,5 об.% диоксида серы.

Поставлена задача - возможность переработки более концентрированного газа, содержащего 11,5-12 об.% диоксида серы при одновременном соблюдении санитарных норм (0,02 об.% диоксида серы в выхлопных газах).

Задача решена в предложенной установке для получения серной кислоты. Установка включает серную печь, котел-утилизатор высокого давления, соединенный с двухступенчатым контактным аппаратом с несколькими слоями катализатора, на первой ступени которого расположено три слоя катализатора, теплообменники, установленные между слоями контактного аппарата, сушильной башни, соединенной с воздуходувкой, экономайзер, моногидратные абсорберы, сборники готовой продукции и выхлопную трубу.

Отличием предложенной установки является то, что она дополнительно снабжена теплообменником для подогрева воздуха и котлом-утилизатором низкого давления, причем вход в теплообменник для подогрева воздуха по трубному пространству соединен с выходом теплообменника, установленного после третьего слоя катализатора первой ступени контактного аппарата, а выход по трубному пространству - со входом котла-утилизатора низкого давления, вход по межтрубному пространству теплообменника для подогрева воздуха соединен с выходом из сушильной башни, а выход связан со входом на вторую ступень конверсии контактного аппарата, выход из котла-утилизатора низкого давления соединен с моногидратным абсорбером.

Возможны, в зависимости от производственных условий, два варианта исполнения установки. Во второй ступени контактного аппарата установлено один или два слоя катализатора. При этом при наличии одного слоя катализатора во второй ступени контактного аппарата установка дополнительно снабжена смесителем газов, соединенным с теплообменником, установленным перед этим слоем.

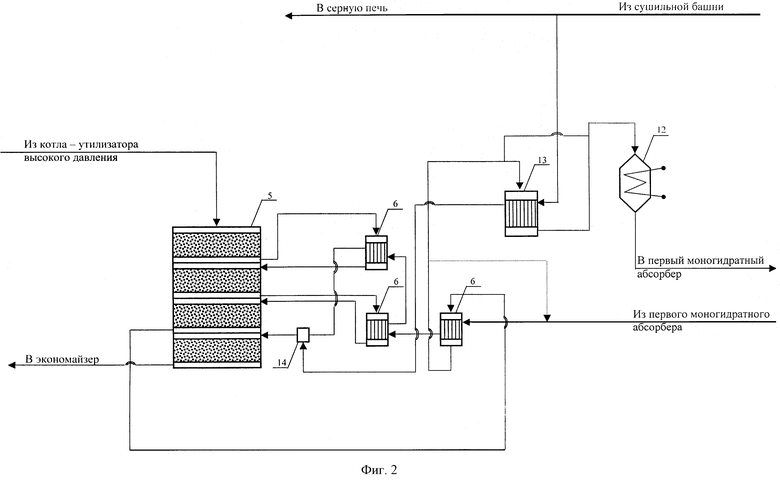

На фиг.1 представлена предлагаемая установка, где: 1 - воззуходувка, 2 - серная печь, 3 - котел-утилизатор высокого давления, 4 - экономайзер, 5 -контактный аппарат, 6 - теплообменники, 7 - сушильная башня, 8 и 9 - моногидратные абсорберы, 10 - сборники кислоты, 11 - выхлопная труба, 12 - котел-утилизатор низкого давления, 13 - теплообменник для подогрева воздуха.

Установка работает следующим образом. Воздух из сушильной башни (7), подаваемый воздуходувкой (1), разделяется на два неравных потока. Основной поток с температурой 40-45oС направляется в серную печь (2) с котлом утилизатором высокого давления (3), а остальная часть направляется в контактный аппарат (5) через теплообменник (13), вход которого по межтрубному пространству соединен с выходом из сушильной башни (7), а выход - с входом на вторую ступень конверсии между IV и V слоями катализатора. Выход из теплообменника (13) по трубному пространству соединен с котлом-утилизатором низкого давления (12), а вход - с выходом из теплообменника (6), установленного после третьего слоя. Газовая смесь после моногидратного абсорбера первой ступени (8) с температурой 65-70oС поступает в контактный аппарат на вторую ступень конверсии на IV слой катализатора, предварительно нагреваясь в теплообменниках (6) до температуры 415-420oС. В газовую смесь после IV слоя катализатора, имеющую температуру 445-450oС, подается воздух с температурой 290-420oС для снижения температуры газовой смеси до 415-420oС. Воздух нагревается в теплообменнике (13) частью газа, поступающего из теплообменника (6) в котел-утилизатор низкого давления (12). После V слоя катализатора газы направляются в моногидратный абсорбер второй ступени (9), предварительно охлаждаясь до 190-200oС в экономайзере (4) и после второго моногидратного абсорбера газы выбрасываются в атмосферу через выхлопную трубу (11).

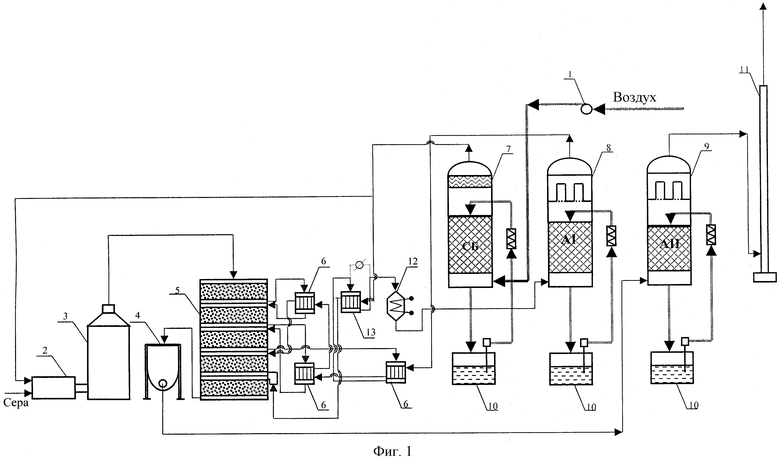

На фиг.2 представлен фрагмент установки при оснащении контактного аппарата одним слоем катализаторной массы на второй ступени конверсии, в котором 5 - контактный аппарат, 6 - теплообменники, 12 - котел-утилизатор низкого давления, 13 - теплообменник для подогрева воздуха, 14 - смеситель газа.

Работа установки может осуществляться в двух вариантах.

Вариант 1. До контактного аппарата процесс проводится также, как описано выше (фиг. 1). Далее воздух, подогретый в теплообменнике (13), поступает в смеситель газов (14), где смешивается с потоком, поступающим из теплообменника (6) на IV слой контактного аппарата (5) и далее направляется в экономайзер (4) (по ранее описанной схеме). Из трубного пространства теплообменника для подогрева части воздуха (13) газы направляются в котел-утилизатор низкого давления (12) и далее в моногидратный абсорбер первой ступени (8) (по схеме фиг.1).

Вариант 2. До контактного аппарата процесс проводится так же, как описано выше (фиг.1). Далее воздух, подогретый в теплообменнике (13), поступает на выход из моногидратного абсорбера первой ступени (8), как показано на рис.2 пунктирной линией. Далее процесс проводится аналогично варианту 1.

Использование предложенной установки позволит перерабатывать газы повышенной концентрации (11,5-12 об.% диоксида серы) с соблюдением на выхлопной трубе европейской санитарной нормы (0,02об.% диоксида серы в 2003 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2001 |

|

RU2201393C1 |

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2006 |

|

RU2327632C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2013 |

|

RU2521626C1 |

| УСТРОЙСТВО ЗАЩИТЫ ОТ АВАРИЙНОЙ ТЕЧИ КОТЛА-УТИЛИЗАТОРА | 2012 |

|

RU2513935C1 |

| АБСОРБЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2164216C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| Способ получения серной кислоты | 2018 |

|

RU2697563C1 |

| СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1999 |

|

RU2167811C2 |

Изобретение относится к аппаратурному оформлению производства серной кислоты из серы. Установка получения серной кислоты включает серную печь, котел-утилизатор высокого давления, соединенный с двухступенчатым контактным аппаратом с несколькими слоями катализатора, на первой ступени которого расположены три слоя катализатора, теплообменники, установленные между слоями катализатора, сушильную башню, моногидратные адсорберы и сборники готовой продукции. Установка также включает в себя теплообменник для подогрева воздуха и котел-утилизатор низкого давления. Вход в теплообменник для подогрева воздуха по трубному пространству соединен с выходом теплообменника, установленного после третьего слоя катализатора первой ступени контактного аппарата, а выход по трубному пространству соединен с входом в котел-утилизатор низкого давления. По межтрубному пространству вход теплообменника для подогрева воздуха соединен с выходом из сушильной башни, а выход по межтрубному пространству соединен со входом на вторую ступень конверсии контактного аппарата. Введенный дополнительно в установку котел-утилизатор низкого давления соединен с одной стороны с теплообменником для подогрева воздуха, а с другой стороны - с моногидратным абсорбером первой ступени. Изобретение позволит перерабатывать газы повышенной концентрации (11,5-12 об.% SO2) с соблюдением на выхлопной трубе санитарной нормы. 1 з.п. ф-лы, 2 ил.

| ВАСИЛЬЕВ Б.Т., ОТВАГИНА М.И., Технология серной кислоты | |||

| - М.: Химия, 1985, с.130-132 | |||

| SU 1824843 А, 20.06.1996 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1992 |

|

RU2091298C1 |

| GB 1285908 А, 16.08.1972 | |||

| СПОСОБ РАБОТЫ УЛЬТРАЗВУКОВОГО НАКОНЕЧНИКА | 2008 |

|

RU2391952C2 |

| DE 3320527 А1, 15.12.1983 | |||

| Оксигенератор крови | 1960 |

|

SU154238A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2003-02-20—Публикация

2001-01-24—Подача