Изобретение относится к производству серной кислоты из серы, в частности к стадии окисления диоксида серы.

Известна установка для получения серной кислоты, включающая в части окисления диоксида серы печь для сжигания серы, котел-утилизатор с испарительными и пароперегревательными элементами, контактный аппарат с четырьмя или пятью слоями катализатора, газовые теплообменники и экономайзер /Технология серной кислоты, Амелин А.Г., 2-е изд., перераб. - М.: Химия, 1983. - c.216/.

Недостатками установки являются пониженная выработка пара энергетических параметров и сложность ее интенсификации.

Наиболее близкой к описываемой по технической сущности и достигаемому результату является другая известная установка, стадия окисления диоксида серы которой включает воздуходувку, печь для сжигания серы, котел-утилизатор с испарительными элементами, контактный аппарат с четырьмя или пятью слоями катализатора, пароперегреватель перегрева пара второй ступени, газовый теплообменник для охлаждения газа после третьего слоя катализатора, а также пароперегреватель пара первой ступени и экономайзер, смонтированные в одном корпусе, соединенном с барабан-сепаратором. Еще один экономайзер, в котором охлаждаются газы после третьего слоя катализатора, установлен после теплообменника для охлаждения газов, выходящих после третьего слоя катализатора. Экономайзер, смонтированный в одном корпусе с пароперегревателем первой ступени, имеет два разделенных водяных потока (Sulphur 2000. San Francisco. USA/29 oct. - 1. nov. 2000, PREPRINT, - s. 349-357).

Недостатками известной установки являются усложненная тепловая схема котло-печного агрегата из-за вынужденного разделения двух водяных потоков в экономайзере, сложность при регулировании температурного режима и пониженная в связи с этим надежность работы экономайзеров.

Нами предложена установка для окисления диоксида серы, которая включает воздуходувку, серную печь, котел-утилизатор с испарительными элементами, контактный аппарат с пятью слоями катализатора, пароперегреватель второй ступени, два газовых теплообменника для охлаждения газа после второго и четвертого слоев катализатора, газовый теплообменник для охлаждения газа после третьего слоя катализатора, а также пароперегреватель первой ступени и экономайзер, смонтированные в одном корпусе, и экономайзер для охлаждения газов после третьего слоя катализатора.

В предложенной установке дополнительно установлен второй теплообменник для охлаждения газов после третьего слоя катализатора, а экономайзер для охлаждения газов после третьего слоя катализатора установлен между двумя газовыми теплообменниками, охлаждающими газы после третьего слоя катализатора. Газовый вход этого экономайзера соединен с газовым выходом первого по ходу газового теплообменника (после третьего слоя катализатора), а газовый выход экономайзера соединен со входом во второй газовый теплообменник после третьего слоя катализатора. По водяному потоку вход этого экономайзера соединен с водяным выходом экономайзера, который смонтирован в одном корпусе с пароперегревателем первой ступени, а выход по водяному потоку соединен с барабан-сепаратором. Причем количество снимаемого тепла в этих двух теплообменниках для охлаждения газа после третьего слоя катализатора равно количеству тепла, снимаемого в одном теплообменнике после третьего слоя катализатора по прототипу.

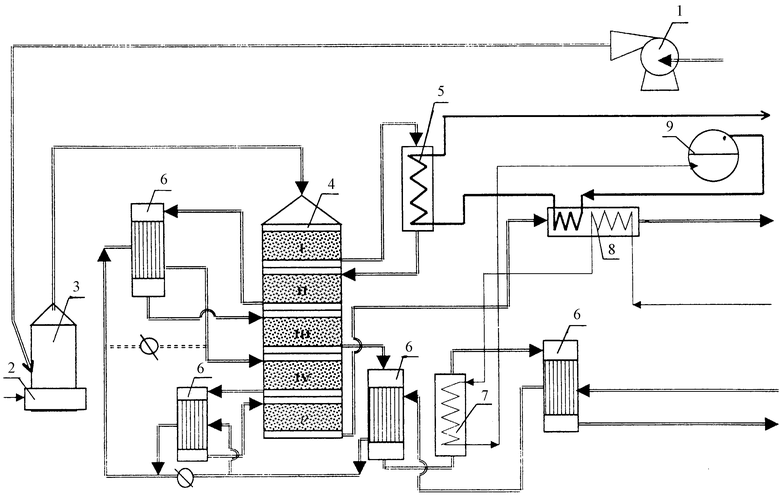

На чертеже представлена предлагаемая установка для окисления диоксида серы, которая включает: воздуходувку - 1, серную печь - 2, котел-утилизатор с испарительными элементами - 3, контактный аппарат с четырьмя или пятью слоями катализатора - 4, пароперегреватель второй ступени после первого слоя катализатора - 5, газовые теплообменники - 6, экономайзер - 7, пароперегреватель первой ступени + экономайзер с одним водяным потоком - 8, барабан-сеператор - 9.

Установка работает следующим образом: осушенный воздух воздуходувкой (1) с температурой 70-90oС подается в серную печь (2). В серной печи происходит сжигание жидкой серы до диоксида серы с повышением температуры до 1120oС. После серной печи и охлаждения в котле-утилизаторе с испарительными элементами (3) до 390-430oС газы направляются на первую ступень конверсии в контактный аппарат (4). В испарительных элементах хладоагентом является вода, поступающая из барабана-сепаратора (9) с Т=250oС. После первого слоя катализатора газовая смесь охлаждается в пароперегревателе второй ступени (5) с Т=600-620oС до 440-460oС, в котором хладоагентом является перегретый пар, нагревающийся с Т=280-300oС до Т=430-440oС. После первой ступени конверсии (три слоя катализатора) газовая смесь, частично охлаждается в одном теплообменнике (6) до температуры 350-360oС и далее поступает в экономайзер (7), где охлаждается до Т=250-270oС, в котором хладоагентом является питательная вода, нагревающаяся с Т=170-190oС до Т=230-240oС. После экономайзера (7) газовая смесь охлаждается во втором газовом теплообменнике (6) до Т= 170oС и поступает на промежуточную абсорбцию (дальнейшую стадию производства серной кислоты). После промежуточной абсорбции газовая смесь возвращается на стадию окисления диоксида серы - на вторую ступень конверсии (четвертый слой катализатора), предварительно подогреваясь в газовых теплообменниках (6) до Т= 410-430oС. После второй ступени конверсии (пятого слоя катализатора) газы охлаждаются в пароперегревателе первой ступени + экономайзере (8) и с температурой 135-140oС поступают на конечную абсорбцию в производстве серной кислоты. В пароперегревателе первой ступени охлаждающим агентом является насыщенный пар с параметрами Р=4,0 МПа; Т=2500oС, нагревающийся до Т=280-360oС. В экономайзере охлаждающим агентом является питательная вода, нагревающаяся с Т=105oС до Т=170-190oС.

Использование такой установки позволит упростить тепловую схему обвязки экономайзеров котло-печного агрегата за счет увеличения движущей силы теплопередачи в них, исключить образование конденсата серной кислоты в экономайзере и тем самым повысить надежность его работы и всей установки серной кислоты, а также обеспечить оперативность регулирования всего процесса производства серной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2006 |

|

RU2327632C1 |

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2013 |

|

RU2521626C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| УСТРОЙСТВО ЗАЩИТЫ ОТ АВАРИЙНОЙ ТЕЧИ КОТЛА-УТИЛИЗАТОРА | 2012 |

|

RU2513935C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2001 |

|

RU2198840C2 |

| АБСОРБЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2164216C1 |

| СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1999 |

|

RU2167811C2 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 2002 |

|

RU2201277C1 |

| СПОСОБ ОБРАБОТКИ ГАЗА ЖИДКОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164441C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ПУЛЬПЫ ФОСФАТОВ АММОНИЯ | 2012 |

|

RU2503495C1 |

Изобретение относится к аппаратурному оформлению установок окисления диоксида серы в части производства серной кислоты из серы. Установка окисления диоксида серы включает воздуходувку, печь для сжигания серы, котел-утилизатор с испарительными элементами, контактный аппарат с пятью слоями катализатора, пароперегреватель второй ступени, два газовых теплообменника для охлаждения газов после второго и четвертого слоев катализатора, два газовых теплообменника для охлаждения газов после третьего слоя катализатора, экономайзер для охлаждения газов после третьего слоя катализатора, пароперегреватель первой ступени и экономайзер с одним водяным потоком для охлаждения газов после пятого слоя катализатора и барабан-сепаратор, причем газовый вход экономайзера для охлаждения газов после третьего слоя катализатора соединен с газовым выходом первого по ходу газового теплообменника после третьего слоя катализатора, а его газовый выход соединен со входом во второй газовый теплообменник после третьего слоя катализатора, вход по водяному потоку его соединен с выходом экономайзера, смонтированного в одном корпусе с пароперегревателем первой ступени, а выход - с барабан-сепаратором. Изобретение позволяет упростить тепловую схему установки, повысить надежность работы всей установки. 1 ил.

Установка для окисления диоксида серы, включающая воздуходувку, серную печь, котел-утилизатор с испарительными элементами, контактный аппарат с пятью слоями катализатора, пароперегреватель второй ступени, два газовых теплообменника для охлаждения газа после второго и четвертого слоев катализатора, газовый теплообменник для охлаждения газа после третьего слоя катализатора, пароперегреватель первой ступени и экономайзер, смонтированные в одном корпусе, и экономайзер для охлаждения газов после третьего слоя катализатора, отличающаяся тем, что дополнительно снабжена вторым теплообменником для охлаждения газа после третьего слоя катализатора, а экономайзер для охлаждения газа после третьего слоя катализатора установлен между двумя газовыми теплообменниками, охлаждающими газы после третьего слоя катализатора, при этом газовый вход этого экономайзера соединен с газовым выходом первого по ходу газового теплообменника после третьего слоя катализатора, а газовый выход соединен со входом во второй газовый теплообменник после третьего слоя катализатора, вход по водяному потоку его соединен с выходом экономайзера, смонтированного в одном корпусе с пароперегревателем первой ступени, а выход - с барабан-сепаратором.

| Sulphur, 2000 SAN FRANCISKO, USA, 29 Oct | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ составления поездов | 1924 |

|

SU349A1 |

| SU 1824843 А, 20.06.1996 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1992 |

|

RU2091298C1 |

| GB 1285908 А, 16.08.1972 | |||

| СПОСОБ РАБОТЫ УЛЬТРАЗВУКОВОГО НАКОНЕЧНИКА | 2008 |

|

RU2391952C2 |

| DE 3320527 А1, 15.12.1983 | |||

| Оксигенератор крови | 1960 |

|

SU154238A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2003-03-27—Публикация

2001-09-18—Подача