Настоящее изобретение относится к области электролитических конденсаторов, включающих твердый электролит из проводящих полимеров и наружный слой, содержащий проводящие полимеры, прежде всего к способу изготовления электролитического конденсатора, изготовленному этим способом электролитическому конденсатору и его применению в электронных схемах.

Обычный электролитический конденсатор с твердым электролитом, как правило, состоит из пористого металлического электрода, находящегося на поверхности металла оксидного слоя, электропроводящего твердого вещества, внедренного в пористую структуру, наружного электрода (замыкающего контакта), например слоя серебра, а также других электрических контактов и герметизирующего корпуса.

Примерами электролитических конденсаторов с твердым электролитом являются конденсаторы из тантала, алюминия, ниобия и оксида ниобия с твердыми электролитами из комплексов с переносом заряда, пиролюзита или полимера. Преимущество использования пористых тел состоит в том, что благодаря их большой поверхности можно обеспечить чрезвычайно высокую емкостную плотность конденсаторов, то есть высокую электрическую емкость, приходящуюся на небольшой объем.

Благодаря присущей π-сопряженным полимерам высокой электропроводности они особенно пригодны для использования в качестве твердых электролитов. π-Сопряженные полимеры называют также проводящими полимерами или «синтетическими металлами». π-Сопряженные полимеры приобретают все большее экономическое значение, поскольку по сравнению с металлами полимеры обладают преимуществами, состоящими в более высокой пригодности для переработки, меньшей массе и возможности целенаправленного регулирования свойств путем химического модифицирования. Примерами известных π-сопряженных полимеров являются полипирролы, политиофены, полианилины, полиацетилены, полифенилены и поли(п-фениленвинилены), причем особенно важным и технически полезным политиофеном считается поли-3,4-(этилен-1,2-диокси)тиофен, часто обозначаемый также поли(3,4-этилендиокситиофеном), поскольку в окисленном состоянии этот полимер обладает чрезвычайно высокой электропроводностью.

Технический прогресс в сфере электроники требует все более широкого применения электролитических конденсаторов с твердым электролитом, обладающих очень низкими значениями эквивалентного последовательного сопротивления (ЭПС). Это обусловлено, например, снижаемым напряжением питания логических схем, более высокой степенью интеграции и возрастающей частотой тактовых импульсов в интегральных микросхемах. Кроме того, благодаря более низким значениям ЭПС электролитических конденсаторов уменьшается потребление энергии, что следует рассматривать как особое преимущество в сферах мобильного применения электронных схем с осуществляемым от батарей питанием. Таким образом, существует потребность в максимально возможном уменьшении ЭПС электролитических конденсаторов с твердым электролитом.

В европейской заявке на патент ЕР-А-340 512 описано изготовление твердых электролитов из 3,4-этилен-1,2-диокситиофена и применение полученных путем его окислительной полимеризации катионных полимеров в качестве твердых электролитов электролитических конденсаторов. Использование поли(3,4-этилендиокситиофена) в содержащих твердый электролит электролитических конденсаторах в качестве заменителя диоксида марганца или комплексов с переносом зарядов в связи с более высокой электропроводностью этого материала обусловливает снижение ЭПС конденсаторов и оптимизацию их частотных характеристик.

Наряду с более низкими значениями ЭПС необходимо, чтобы современные электролитические конденсаторы с твердым электролитом обладали более низким остаточным током и высокой устойчивостью к внешним воздействиям. Большие механические нагрузки в процессе изготовления конденсаторов, способные вызвать сильное повышение остаточного тока, возникают прежде всего при герметизации анодов конденсаторов.

Устойчивость к воздействию подобных нагрузок, а следовательно, незначительный остаточный ток могут быть обеспечены прежде всего благодаря формированию на аноде конденсатора наружного слоя из проводящих полимеров, толщина которого составляет от 5 до 50 мкм. Подобный слой играет роль механического буфера между анодом конденсатора и примыкающим к катоду замыкающим контактом. Благодаря подобному слою при механическом воздействии на конденсатор исключается непосредственный контакт, например, слоя серебра (замыкающего контакта) с диэлектриком или повреждение диэлектрика и обусловленное этим увеличение остаточного тока конденсатора. Сам проводящий полимерный наружный слой должен обладать способностью к так называемому самозалечиванию: небольшие дефекты, которые возникают в находящемся на наружной поверхности анода диэлектрике несмотря на наличие буфера, электрически изолируются благодаря тому, что электрический ток нарушает проводимость наружного слоя в месте дефекта.

Формирование обладающего достаточной толщиной наружного полимерного слоя путем полимеризации in-situ является чрезвычайно затруднительным. Для этого необходимо реализовать чрезвычайно большое количество циклов нанесения покрытия. Вследствие большого количества циклов нанесения покрытия формируется чрезвычайно неоднородный наружный слой, причем часто неудовлетворительно облицованными оказываются прежде всего ребра анода конденсатора. Как сообщается в японской заявке на патент JP-A 2003-188052, для однородной облицовки ребер анода требуется трудоемкое согласование технологических параметров. Однако технологический процесс при этом оказывается чрезвычайно чувствителен к нарушениям. Добавление связующих материалов с целью более быстрого формирования наружного слоя также проблематично, поскольку подобные материалы препятствуют реализации окислительной полимеризации in-situ. Кроме того, создаваемый путем полимеризации in-situ наружный полимерный слой должен быть освобожден от остаточных солей, что, как правило, осуществляют методом промывки, приводящей к образованию отверстий в полимерном слое.

Плотный электропроводящий наружный слой с качественной облицовкой ребер анода конденсатора может быть сформирован путем электрохимической полимеризации. Однако для осуществления электрохимической полимеризации сначала на изолирующем оксидном слое анода конденсатора необходимо осадить проводящую пленку, а затем обеспечить электрическое замыкание контакта этого слоя для каждого отдельного конденсатора. При массовом производстве конденсаторов реализация подобного замыкания контакта является чрезвычайно дорогостоящей операцией и может сопровождаться повреждением оксидного слоя.

Композиции, содержащие порошок проводящего полимера и связующее, в связи с высокими переходными сопротивлениями контакта между отдельными частицами порошка обладают слишком большим электрическим сопротивлением, чтобы их можно было использовать для изготовления электролитических конденсаторов с твердым электролитом, обладающих низким ЭПС.

В японских заявках на патент JP-A 2001-102255 и JP-A 2001-060535 для защиты оксидной пленки и улучшения адгезии к ней твердого электролита непосредственно на оксидную пленку наносят слой полиэтилендиокситиофена/полистиролсульфокислоты, называемый также комплексом полиэтилендиокситиофена/полистиролсульфокислоты. Затем на этот слой путем полимеризации in-situ, соответственно путем пропитки анода конденсатора раствором соли тетрацианохинодиметана, наносят наружный слой. Однако этот метод страдает недостатком, состоящим в отсутствии проникания комплекса полиэтилендиокситиофена/полистиролсульфокислоты в мелкие поры пористого анодного тела. В связи с этим не используют современные высокопористые анодные материалы.

В приведенных в патенте США US-P 6001281 примерах описаны конденсаторы с твердым электролитом, состоящим из полученного путем полимеризации in-situ полиэтилендиокситиофена, и наружным слоем, состоящим из комплекса полиэтилендиокситиофена/полистиролсульфокислоты. Однако недостатком подобных конденсаторов является большое ЭПС, составляющее 130 мОм и выше.

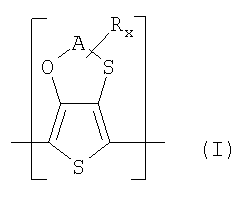

В соответствии с неопубликованной немецкой заявкой на патент DE-A-10349112 полимерный наружный слой формируют путем нанесения дисперсии, содержащей по меньшей мере один полимерный анион и по меньшей мере один при необходимости замещенный полианилин и/или по меньшей мере один политиофен с повторяющимися мономерными единицами общей формулы (I) или (II) или общих формул (I) и (II)

а также связующее. Хотя подобный метод и обеспечивает повышение качества облицовки ребер тела конденсатора, однако он не позволяет с высокой воспроизводимостью формировать плотные полимерные наружные слои.

Таким образом, существует потребность в улучшенном способе изготовления обладающих низким ЭПС электролитических конденсаторов с твердым электролитом, который позволял бы просто и с высокой воспроизводимостью создавать плотные полимерные наружные слои с качественной облицовкой ребер тела конденсатора. В связи с этим в основу настоящего изобретения была положена задача предложить подобный способ и изготовленные этим способом улучшенные конденсаторы.

Неожиданно было обнаружено, что этим требованиям удовлетворяют дисперсии, содержащие частицы проводящего полианилина и/или прежде всего политиофена со средним диаметром, составляющим от 70 до 500 нм, и связующее.

Распределение по диаметру содержащих проводящий полимер частиц b) в дисперсиях неожиданно оказывает значительное влияние на формирование наружного слоя электролитических конденсаторов. Используя дисперсии с частицами b), диаметр которых преимущественно составляет менее 70 нм, невозможно облицевать тело конденсатора, прежде всего его ребра и углы, сплошной полимерной пленкой. Следовательно, целенаправленное регулирование распределения частиц в дисперсиях по диаметру позволяет обеспечить воспроизводимую качественную облицовку углов и ребер тела конденсатора.

Таким образом, объектом настоящего изобретения является способ изготовления электролитического конденсатора, состоящий в том, что на тело конденсатора, включающее по меньшей мере

одно пористое тело электрода из материала электрода,

один диэлектрик, покрывающий поверхность материала электрода,

один твердый электролит, содержащий по меньшей мере один электропроводящий материал, предпочтительно проводящий полимер, который полностью или частично покрывает поверхность диэлектрика,

наносят дисперсию а), которая содержит

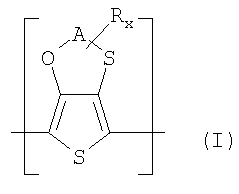

частицы b) по меньшей мере одного электропроводящего полимера, содержащего по меньшей мере один при необходимости замещенный полианилин и/или политиофен с повторяющимися мономерными единицами общей формулы (I) или (II) или повторяющимися мономерными единицами общих формул (I) и (II)

в которых

А означает при необходимости замещенный алкиленовый остаток с 1-5 атомами углерода,

R означает неразветвленный или разветвленный, при необходимости замещенный алкильный остаток с 1-18 атомами углерода, при необходимости замещенный циклоалкильный остаток с 5-12 атомами углерода, при необходимости замещенный арильный остаток с 6-14 атомами углерода, при необходимости замещенный аралкильный остаток с 7-18 атомами углерода, при необходимости замещенный гидроксиалкильный остаток с 1-4 атомами углерода или гидроксильный остаток,

х означает целое число от 0 до 8,

и в случае, если к А присоединены несколько остатков R, они могут быть одинаковыми или разными,

по меньшей мере одно связующее с) и один диспергатор d),

и для формирования электропроводящего полимерного наружного слоя

удаляют по меньшей мере часть диспергатора d) и/или отверждают связующее с),

отличающийся тем, что частицы b) проводящего полимера в дисперсии а) обладают средним диаметром, составляющим от 70 до 500 нм. Согласно общим формулам (I) и (II) к алкильному остатку А могут быть присоединены х заместителей R.

Диаметр частиц b) проводящего полимера соответствует их массовому распределению в дисперсии а) в зависимости от диаметра. Массовое распределение частиц по диаметру измеряют, например, методом ультрацентрифугирования.

Согласно предлагаемому в изобретении способу содержащиеся в дисперсии а) частицы b) проводящего полимера обладают средним диаметром, предпочтительно составляющим от 90 до 400 нм, особенно предпочтительно от 100 до 300 нм.

Содержащиеся в дисперсии а) частицы b) проводящего полимера обладают следующими значениями показателей распределения по диаметру: предпочтительно показатель d10 больше 50 нм, а показатель d90 меньше 600 нм, особенно предпочтительно показатель d10 больше 70 нм, а показатель d90 меньше 500 нм, еще более предпочтительно показатель d10 больше 80 нм, а показатель d90 меньше 400 нм.

При этом показатель d10 распределения частиц по диаметру означает, что частицам b), диаметр которых меньше или равен d10, соответствует 10% от общей массы всех содержащихся в дисперсии а) частиц b) проводящего полимера. Показатель d90 означает, что частицам b), диаметр которых меньше или равен d90, соответствует 90% от общей массы всех содержащихся в дисперсии а) частиц b) проводящего полимера.

Материал электрода в электролитическом конденсаторе, изготовленном предлагаемым в изобретении способом, образует обладающее большой поверхностью пористое тело и имеет форму, например, спеченного тела или смотанной в ромбовидный рулон фольги. Для краткости пористое тело электрода ниже обозначают также термином «тело электрода».

Ниже также для краткости покрытое диэлектриком тело электрода обозначают термином «оксидированное тело электрода». Под оксидированным телом электрода ниже подразумевают также такие тела электрода, которые покрыты диэлектриком, изготовленным не путем оксидирования тела электрода.

Тело электрода, покрытое диэлектриком, а также полностью или частично твердым электролитом, ниже также для краткости обозначают термином «тело конденсатора».

Электропроводящий слой, изготовленный предлагаемым в изобретении способом из дисперсии а) и содержащий по меньшей мере один при необходимости замещенный полианилин и/или по меньшей мере один политиофен с повторяющимися мономерными единицами общей формулы (I) или (II) или повторяющимися мономерными единицами общих формул (I) и (II), а также по меньшей мере одно связующее с), согласно настоящему изобретению обозначают термином «полимерный наружный слой».

Дисперсия а) предпочтительно содержит по меньшей мере одно полимерное органическое связующее с). Особенно предпочтительными полимерными органическими связующими с) являются, например, поливиниловые спирты, поливинилпирролидоны, поливинилхлориды, поливинилацетаты, поливинилбутираты, сложные эфиры полиакриловой кислоты, амиды полиакриловой кислоты, сложные эфиры полиметакриловой кислоты, амиды полиметакриловой кислоты, полиакилонитрилы, сополимеры стирола со сложными эфирами акриловой кислоты, сополимеры винилацетата со сложными эфирами акриловой кислоты, сополимеры этилена с винилацетатом, полибутадиены, полиизопрены, полистиролы, простые полиэфиры, сложные полиэфиры, поликарбонаты, полиуретаны, полиамиды, полиимиды, полисульфоны, меламиноформальдегидные смолы, эпоксидные смолы, полисилоксаны или целлюлозы. Кроме того, предпочтительными полимерными органическими связующими с) являются связующие, получаемые путем добавления сшивающих агентов, таких как, например, соединения меламина, капсулированные изоцианаты или силаны с функциональными группами, например 3-глицидоксипропилтриалкоксисилан, тетраэтоксисилан и гидролизат тетраэтоксисилана, или сшиваемых полимеров, таких как, например, полиуретаны, полиакрилаты или полиолефины, и последующего сшивания. Подобные продукты сшивания, пригодные в качестве полимерных связующих с), могут быть созданы также, например, путем взаимодействия добавленных сшивающих агентов с полимерными анионами, при необходимости содержащимися в дисперсии а). Предпочтительными являются такие связующие с), термостабильность которых достаточно велика, чтобы противостоять термическим нагрузкам, которым в дальнейшем будут подвергаться готовые конденсаторы, например воздействию температур пайки, составляющих от 220 до 260°С.

Содержание твердого вещества в содержащемся в дисперсии а) полимерном связующем с) составляет от 0,1 до 90 мас.%, предпочтительно от 0,5 до 30 мас.% и еще более предпочтительно от 0,5 до 10 мас.%.

В состав дисперсий а) могут входить один или несколько диспергаторов d). Пригодными диспергаторами d) являются, например, следующие растворители: алифатические спирты, такие как метанол, этанол, изопропанол и бутанол; алифатические кетоны, такие как ацетон и метилэтилкетон; сложные эфиры алифатических карбоновых кислот, такие как этилацетат и бутилацетат; ароматические углеводороды, такие как толуол и ксилол; алифатические углеводороды, такие как гексан, гептан и циклогексан; хлорпроизводные углеводородов, такие как дихлорметан и дихлорэтан; алифатические нитрилы, такие как ацетонитрил; алифатические сульфоксиды и сульфоны, такие как диметилсульфоксид и сульфолан; амиды алифатических карбоновых кислот, такие как метилацетамид, диметилацетамид и диметилформамид; алифатические и аралифатические простые эфиры, такие как дибутиловый эфир и анизол. Кроме того, в качестве диспергатора d) можно использовать также воду или смесь воды с указанными выше органическими растворителями.

Предпочтительными диспергаторами d) являются вода или другие протонные растворители, такие как спирты, например метанол, этанол, изопропанол и бутанол, а также смеси воды с этими спиртами, причем особенно предпочтительным растворителем является вода.

При необходимости функцию диспергатора d) может выполнять также связующее с).

В соответствии с настоящим изобретением под полимерами подразумевают любые соединения, которые содержат более одной одинаковой или разной повторяющейся мономерной единицы.

Под проводящими полимерами в соответствии с настоящим изобретением подразумевают прежде всего соединения класса π-сопряженных полимеров, которые в результате окисления или восстановления приобретают электропроводность. Под проводящими полимерами предпочтительно подразумевают такие π-сопряженные полимеры, электропроводность которых после окисления по порядку величины составляет по меньшей мере мкСм·см-1.

Приставка «поли-» в соответствии с настоящим изобретением означает, что в полимерах, соответственно политиофене, содержится более одной одинаковой или разной повторяющейся мономерной единицы. Политиофены содержат в общей сложности n повторяющихся мономерных единиц общей формулы (I) или (II) или общих формул (I) и (II), причем n означает целое число от 2 до 2000, предпочтительно от 2 до 100. Повторяющиеся мономерные единицы общей формулы (I) или (II) или общих формул (I) и (II) в политиофенах могут быть соответственно одинаковыми или разными. Предпочтительными являются политиофены, содержащие соответственно одинаковые повторяющиеся мономерные единицы общей формулы (I) или (II) или общих формул (I) и (II).

Предпочтительной концевой группой соответствующих политиофенов является водород.

Твердый электролит может содержать в качестве проводящих полимеров при необходимости замещенные политиофены, при необходимости замещенные полипирролы или при необходимости замещенные полианилины.

Предпочтительными проводящими полимерами, содержащимися в твердых электролитах, являются политиофены с повторяющимися мономерными единицами общей формулы (I) или (II) или повторяющимися мономерными единицами общих формул (I) и (II), в которых A, R и х такие, как указано выше для общих формул (I) и (II).

Особенно предпочтительными являются политиофены с повторяющимися мономерными единицами общей формулы (I) или (II) или повторяющимися мономерными единицами общих формул (I) и (II), в которых А означает при необходимости замещенный алкильный остаток с 2-3 атомами углерода, а х означает 0 или 1.

Еще более предпочтительным проводящим полимером, содержащимся в твердом электролите, является поли(3,4-этилендиокситиофен).

Алкиленовым остатком А с 1-5 атомами углерода предпочтительно является метилен, этилен, н-пропилен, н-бутилен или н-пентилен. Алкил R с 1-18 атомами углерода предпочтительно означает неразветвленный или разветвленный алкильный остаток с 1-18 атомами углерода, такой как метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, 1-этилпропил, 1,1-диметилпропил, 1,2-диметилпропил, 2,2-диметилпропил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-нонил, н-децил, н-ундецил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил; циклоалкильный остаток R с 5-12 атомами углерода означает, например, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклодецил; арильный остаток R с 5-14 атомами углерода означает, например, фенил или нафтил, а аралкильный остаток R с 7-18 атомами углерода означает, например, бензил, о-толуол, м-толуол, п-толуол, 2,3-ксилил, 2,4-ксилил, 2,5-ксилил, 2,6-ксилил, 3,4-ксилил, 3,5-ксилил или мезитил. Указанные выше заместители приведены в качестве примера и никоим образом не ограничивают объема изобретения.

В качестве при необходимости имеющихся других заместителей остатки А и/или R могут содержать самые разные органические группы, например алкильные, циклоалкильные, арильные, аралкильные, алкоксильные, галогеновые группы, группы простых эфиров и тиоэфиров, дисульфидные, сульфоксидные, сульфоновые, сульфонатные, амино, альдегидные, кетоновые группы, группы сложных эфиров карбоновых кислот и карбоновых кислот, карбонатные, карбоксилатные, циано, алкилсилановые и алкоксисилановые группы, а также карбоксиламидные группы.

Заместителями полианилина могут являться, например, указанные выше остатки А и R и/или другие заместители остатков А и R. Предпочтительными являются незамещенные полианилины.

Политиофены, используемые в качестве твердого электролита в предпочтительном варианте предлагаемого в изобретении способа, могут быть нейтральными или катионными. В предпочтительных вариантах осуществления изобретения используют катионные политиофены, причем определение «катионные» относится не только к зарядам, которые несут главные цепи политиофена. В зависимости от заместителя у остатков R положительные и отрицательные заряды могут нести мономерные единицы политиофенов, причем положительные заряды находятся на главной цепи политиофена, а отрицательные заряды при необходимости на остатках R, замещенных сульфонатными или карбоксилатными группами. При этом положительные заряды главной цепи политиофена могут быть частично или полностью скомпенсированы при необходимости присоединенными к остаткам R анионными группами. В подобных случаях политиофены в конечном итоге могут являться катионными, нейтральными или даже анионными полимерами. Тем не менее все эти полтиофены в соответствии с изобретением рассматриваются в качестве катионных политиофенов, поскольку определяющими являются положительные заряды главных цепей политиофена. Положительные заряды на представленных выше формулах не показаны, поскольку безупречно установить их точное количество и положение не представляется возможным. Однако количеству положительных зарядов соответствует по меньшей мере 1 и максимум n, причем n означает общее число повторяющихся мономерных единиц (одинаковых или разных) в цепях политиофена.

Для компенсации положительного заряда катионных политиофенов, если эту функцию уже не выполняют при необходимости имеющиеся сульфонатные или карбоксилатные заместители, а следовательно, отрицательно заряженные остатки R, требуется использование анионов в качестве противоионов.

Противоионами могут являться мономерные или полимерные анионы, причем последние ниже называют полианионами.

Полимерными анионами для использования в твердых электролитах могут быть, например, анионы полимерных карбоновых кислот, таких как полиакриловые кислоты, полиметакриловые кислоты или полималеиновые кислоты, или полимерные сульфокислоты, такие как полистиролсульфокислоты и поливинилсульфокислоты. Этими поликарбоновыми кислотами или сульфокислотами могут быть также сополимеры винилкарбоновых кислот и винилсульфокислот с другими полимеризующимися мономерами, такими как сложные эфиры акриловой кислоты и стирол.

Для твердых электролитов предпочтительно используют мономерные анионы, поскольку они лучше проникают в оксидированное тело электрода.

В качестве мономерных анионов используют, например, анионы алкансульфокислот с 1-20 атомами углерода, таких как метансульфокислота, этансульфокислота, пропансульфокислота, бутансульфокислота или более высокомолекулярные сульфокислоты, такие как додекансульфокислота; анионы алифатических перфторсульфокислот, таких как трифторметансульфокислота, перфторбутансульфокислота или перфтороктансульфокислота; анионы алифатических карбоновых кислот с 1-20 атомами углерода, таких как 2-этилгексилкарбоновая кислота; анионы алифатических перфторкарбоновых кислот, таких как трифторуксусная кислота или перфтороктановая кислота; анионы ароматических сульфокислот, при необходимости замещенных алкильными группами с 1-20 атомами углерода, таких как бензолсульфокислота, о-толуолсульфокислота, п-толуолсульфокислота или додецилбензолсульфокислота; анионы циклоалкансульфокислот, таких как камфорсульфоновая кислота, или анионы тетрафторборатов, гескафторфосфатов, перхлоратов, гескафторантимонатов, гескафторарсенатов или гексахлорантимонатов.

Предпочтительными являются анионы п-толуолсульфокислоты, метансульфокислоты или камфорсульфоновой кислоты.

Катионные политиофены, которые в качестве противоионов для компенсации заряда содержат анионы, специалисты часто называют также политиофен/(поли)анионовыми комплексами.

Наряду с проводящими полимерами и при необходимости вводимыми противоионами твердый электролит может содержать связующие, сшивающие агенты, поверхностно-активные вещества, такие как, например, ионные или неионные поверхностно-активные вещества ПАВ или промоторы адгезии и/или другие добавки.

Промоторами адгезии являются, например, силаны с органическими функциональными группами, соответственно их гидролизаты, например 3-глицидоксипропилтриалкоксисилан, 3-аминопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-метакрилоксипропилтриметоксисилан, винилтриметоксисилан или октилтриэтоксисилан.

Твердый электролит предпочтительно состоит из проводящего полимера и мономерных анионов, используемых в качестве противоионов.

Твердый электролит образует на поверхности диэлектрика слой толщиной, составляющей предпочтительно менее 200 нм, особенно предпочтительно менее 100 нм и еще более предпочтительно менее 50 нм.

Степень покрытия поверхности диэлектрика твердым электролитом может быть определена следующим образом. Измеряют емкость конденсатора при частоте 120 Гц в сухом и влажном состояниях. Степенью покрытия является выраженное в процентах отношение емкости конденсатора в сухом состоянии к его емкости во влажном состоянии. Сухое состояние означает, что конденсатор перед измерением емкости подвергают сушке в течение нескольких часов при повышенной температуре (от 80 до 120°С). Влажное состояние означает, что конденсатор в течение нескольких часов выдерживают в атмосфере насыщенного влагой воздуха при повышенном давлении, например в автоклаве. При этом влага проникает в незакрытые твердым электролитом поры, где ведет себя подобно жидкому электролиту.

Степень покрытия диэлектрика твердым электролитом предпочтительно превышает 50%, прежде всего превышает 70%, еще более предпочтительно превышает 80%.

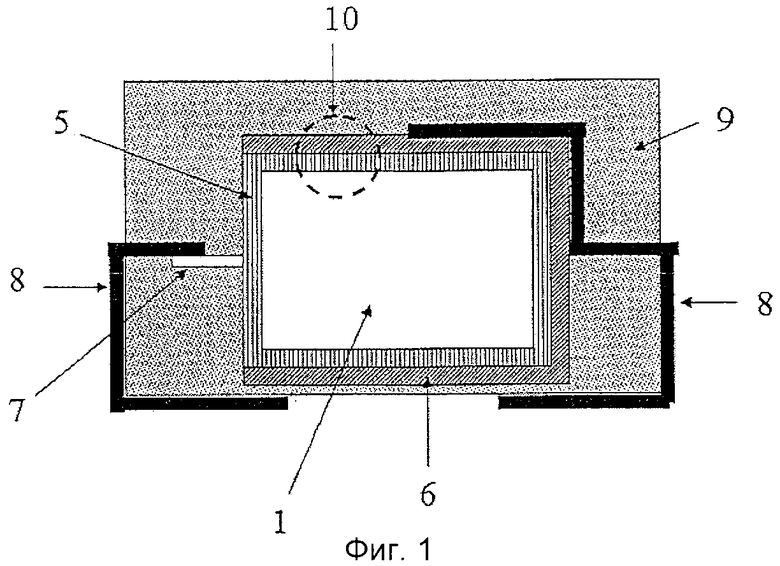

Как схематически показано на фиг.1 и 2, полимерный наружный слой предпочтительно располагается на всей внешней поверхности тела конденсатора или на части этой поверхности. Под внешней поверхностью подразумевают наружную поверхность тела конденсатора.

На фиг.1 на примере танталового конденсатора схематически изображена структура электролитического конденсатора с твердым электролитом, включающего следующие компоненты:

1 тело конденсатора,

5 полимерный наружный слой,

6 слой графита/серебра,

7 проволочный контакт тела электрода 2,

8 наружные контакты,

9 герметизирующий корпус,

10 частичный разрез.

На фиг.2 показан увеличенный частичный разрез 10 схематически изображенной на фиг.1 слоевой структуры танталового конденсатора, включающий следующие позиции:

10 частичный разрез,

2 пористое тело электрода (анод),

3 диэлектрик,

4 твердый электролит (катод),

5 полимерный наружный слой,

6 слой графита/серебра.

Под геометрической поверхностью ниже подразумевают внешнюю поверхность тела конденсатора 1, определяемую геометрическими параметрами этого тела. Итак, геометрическая поверхность спеченного тела, обладающего формой прямоугольного параллелепипеда, определяется по уравнению:

геометрическая поверхность=2(L*B+L*H+B*H),

причем L означает длину, В - ширину, Н - высоту тела конденсатора, а * означает знак умножения. При этом имеется в виду только та часть тела конденсатора 1, на которой находится полимерный наружный слой.

Если в одном конденсаторе используют несколько тел 1, то отдельные геометрические поверхности складывают, получая общую геометрическую поверхность.

В качестве размерных параметров для электролитических конденсаторов с твердым электролитом, которые в качестве тела электрода содержат, например, смотанную в рулон фольгу, используют длину и ширину размотанной фольги.

Электролитические конденсаторы вместо содержащих проводящий полимер твердых электролитов могут включать также твердые электролиты, которые содержат не полимерный проводящий материал, например комплексы с переносом заряда, такие как, например, 7,7,8,8-тетрациано-1,4-хинодиметан, а также диоксид марганца или соли, например, способные образовывать ионные жидкости. Использование полимерного наружного слоя в подобных электролитических конденсаторах с твердым электролитом также обеспечивает снижение величины остаточных токов.

Политиофены, используемые в качестве электропроводящих полимеров в составе содержащихся в дисперсии а) частиц b) и состоящие из повторяющихся мономерных единиц общей формулы (I) или (II) или повторяющихся мономерных единиц общих формул (I) и (II), обладают предпочтительными структурными особенностями, аналогичными политиофенам, входящим в состав твердого электролита.

В качестве противоионов для полианилинов и/или политиофенов, входящих в состав содержащихся в дисперсии а) частиц b) и состоящих из повторяющихся мономерных единиц общей формулы (I) или (II) или повторяющихся мономерных единиц общих формул (I) и (II), могут использоваться полимерные или мономерные анионы. Однако противоионами, предпочтительно используемыми в дисперсии а), являются полимерные анионы.

Полимерными анионами в данном случае могут быть, например, анионы полимерных карбоновых кислот, таких как полиакриловые кислоты, полиметакриловые кислоты или полималеиновые кислоты, или полимерные сульфокислоты, такие как полистиролсульфокислоты и поливинилсульфокислоты. Этими поликарбоновыми кислотами или сульфокислотами могут быть также сополимеры винилкарбоновых кислот и винилсульфокислот с другими полимеризующимися мономерами, такими как сложные эфиры акриловой кислоты и стирол.

Предпочтительным полимерным анионом, содержащимся в указанных частицах b), является анион полимерной карбоновой кислоты или полимерной сульфокислоты.

Особенно предпочтительным полимерным анионом является анион полистиролсульфокислоты.

Молекулярная масса образующих полианионы поликислот предпочтительно составляет от 1000 до 2000000, особенно предпочтительно от 2000 до 500000. Поликислоты или их щелочные соли являются коммерчески доступными продуктами (например, полистиролсульфокислоты и полиакриловые кислоты) или могут быть синтезированы известными методами (смотри, например, Houben Weyl, Methoden der organischen Chemie, том Е 20 Makromolekulare Stoffe, часть 2, (1987), страница 1141 и следующие).

Массовое отношение полимерного аниона (полимерных анионов) к электропроводящим полимерам в дисперсии а) находится в интервале прежде всего от 0,5:1 до 50:1, предпочтительно от 1:1 до 30:1, особенно предпочтительно от 2:1 до 20:1. При этом масса электропроводящих полимеров соответствует навеске исходных мономеров при условии их полного превращения в полимер.

Дисперсия а) также может содержать мономерные анионы. В качестве мономерных анионов предпочтительно пригодны анионы, аналогичные анионам, указанным выше в качестве предпочтительных для твердых электролитов.

Кроме того, дисперсия а) может содержать другие компоненты, такие как поверхностно-активные вещества, например ионные и неионные ПАВ или промоторы адгезии, например силаны с органическими функциональными группами, соответственно их гидролизаты, например 3-глицидоксипропилтриалкоксисилан, 3-аминопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-метакрилоксипропилтриметоксисилан, винилтриметоксисилан или октилтриэтоксисилан.

Толщина полимерного наружного слоя предпочтительно составляет от 1 до 1000 мкм, особенно предпочтительно от 1 до 100 мкм, еще более предпочтительно от 2 до 50 мкм, особенно предпочтительно от 4 до 20 мкм. Толщину полимерного наружного слоя можно варьировать в зависимости от его местонахождения на наружной поверхности. Прежде всего полимерный наружный слой на ребрах тела конденсатора может обладать большей или меньшей толщиной, чем на его боковых поверхностях. Однако полимерный наружный слой предпочтительно обладает примерно одинаковой толщиной.

Состав полимерного наружного слоя с точки зрения равномерности распределения связующих с) и проводящих полимеров может быть однородным или неоднородным. Предпочтительным является однородное распределение указанных компонентов.

Полимерный наружный слой может быть составной частью образующей наружный слой тела конденсатора многослойной системы. Так, например, между твердым электролитом и полимерным наружным слоем может располагаться один или несколько других функциональных слоев (например, слои промоторов адгезии). Однако это не должно приводить к ухудшению электрических характеристик полимерного наружного слоя. На полимерном наружном слое могут располагаться также другие функциональные слои. Кроме того, на теле конденсатора могут располагаться несколько полимерных наружных слоев.

Полимерный наружный слой предпочтительно расположен непосредственно на твердом электролите. Полимерный наружный слой предпочтительно проникает в краевую зону тела конденсатора, тем самым обеспечивая хороший электрический контакт с твердым электролитом и повышая сцепление с телом конденсатора, однако наружный полимерный слой проникает не на полную глубину всех пор (смотри показанный на фиг.2 пример).

В одном из особенно предпочтительных вариантов осуществления изобретения изготовленный предлагаемым в изобретении способом электролитический конденсатор включает твердый электролит, содержащий поли(3,4-этилендиокситиофен), и полимерный наружный слой, содержащий полистиролсульфокислоту и поли(3,4-этилендиокситиофен), который в литературе часто называют также комплексом полиэтилендиокситиофена/полистиролсульфокислоты.

В одном из еще более предпочтительных вариантов осуществления изобретения изготовленный предлагаемым в изобретении способом электролитический конденсатор содержит твердый электролит, состоящий из поли(3,4-этилендиокситиофена) и мономерных противоионов, и полимерный наружный слой, состоящий из комплекса полиэтилендиокситиофена/полистиролсульфокислоты и связующего с).

Кроме того, предпочтительным является способ изготовления электролитических конденсаторов, отличающийся тем, что под материалом электрода подразумевают вентильный металл или соединение, электрические свойства которого сравнимы со свойствами вентильного металла.

Согласно настоящему изобретению под вентильными металлами подразумевают такие металлы, оксидные слои которых не позволяют току одинаково протекать в обоих направлениях: при прикладывании напряжения к аноду оксидные слои вентильных металлов препятствуют протеканию тока, тогда как прикладывание напряжения к катоду приводит к усилению тока, который может разрушить оксидный слой. К вентильным металлам относятся бериллий (Be), магний (Мg), алюминий (Аl), германий (Ge), кремний (Si), олово (Sn), сурьма (Sb), висмут (Bi), титан (Ti), цирконий (Zr), гафний (Hf), ванадий (V), ниобий (Nb), тантал (Та) и вольфрам (W), а также сплав или соединение по меньшей мере одного из этих металлов с другими элементами. Наиболее известными представителями вентильных металлов являются алюминий (Аl), тантал (Та) и ниобий (Nb). Соединениями вентильного металла, электрические свойства которых сравнимы со свойствами вентильного металла, являются такие соединения, обладающие присущей металлам электропроводностью, которые способны к оксидированию и оксидные слои которых обладают описанными выше свойствами. Так, например, оксид ниобия (NbO) обладает присущей металлам электропроводностью, но в общем случае его не рассматривают в качестве вентильного металла. Однако слои оксидированного оксида ниобия обладают типичными свойствами слоев из оксидов вентильных металлов, в связи с чем оксид ниобия, его сплав или его соединение с другими элементами являются типичными примерами соединений вентильного металла, обладающих сравнимыми с вентильным металлом свойствами.

Следовательно, под «оксидируемым металлом» имеется в виду не только металл, но и сплав или соединение металла с другими элементами, если этот сплав или это соединение обладает присущей металлам электропроводностью и способен к оксидированию.

В соответствии с этим особенно предпочтительным объектом настоящего изобретения является способ изготовления электролитических конденсаторов, отличающийся тем, что под вентильным металлом или соединением вентильного металла, обладающим сравнимыми с вентильным металлом электрическими свойствами, подразумевают тантал, ниобий, алюминий, титан, цирконий, гафний, ванадий, сплав или соединение по меньшей мере одного из этих металлов с другими элементами, оксид ниобия или сплав или соединение оксида ниобия с другими элементами.

Диэлектрик предпочтительно состоит из оксида материала электрода. При необходимости диэлектрик содержит другие элементы и/или соединения.

Емкость оксидированного тела электрода наряду с видом диэлектрика зависит от площади поверхности и толщины диэлектрика. Удельный заряд служит мерой приходящегося на единицу массы заряда, который может воспринять оксидированное тело электрода. Удельный заряд вычисляют следующим образом:

удельный заряд=(емкость * напряжение)/масса оксидированного тела электрода.

Емкости в этом уравнении соответствует емкость готового конденсатора, измеренная при частоте 120 Гц, а напряжению соответствует эксплуатационное напряжение конденсатора (номинальное напряжение). Под массой тела оксидированного электрода подразумевают чистую массу пористого материала электрода, покрытого слоем диэлектрика, без учета полимера, контактов и герметизирующего корпуса.

Удельный заряд электролитических конденсаторов, изготовленных предлагаемым в изобретении способом, предпочтительно превышает 10000 мкСм/г, особенно предпочтительно превышает 20000 мкСм/г, еще более предпочтительно превышает 30000 мкСм/г, крайне предпочтительно превышает 40000 мкСм/г.

Электролитический конденсатор с твердым электролитом, изготовленный предлагаемым в изобретении способом, отличается низкими значениями остаточного тока и ЭПС. Поскольку полимерный наружный слой образует вокруг тела конденсатора плотное покрытие с чрезвычайно качественной облицовкой ребер, тело конденсатора обладает высокой устойчивостью к воздействию механических нагрузок. Кроме того, полимерный наружный слой обладает высокой адгезией к телу конденсатора и высокой электропроводностью, благодаря чему могут быть обеспечены низкие значения ЭПС.

Предпочтительным объектом изобретения являются изготовленные предлагаемым в изобретении способом электролитические конденсаторы, ЭПС которых, измеренное при частоте 100 кГц, составляет менее 50 мОм. ЭПС изготовленных предлагаемым в изобретении способом электролитических конденсаторов, измеренное при частоте 100 кГц, особенно предпочтительно составляет менее 31 мОм, еще более предпочтительно менее 21 мОм, крайне предпочтительно менее 16 мОм. В особенно предпочтительных вариантах осуществления изобретения ЭПС электролитических конденсаторов составляет менее 11 мОм.

ЭПС электролитического конденсатора с жидким электролитом коррелирует с величиной, обратной геометрической поверхности тела конденсатора. Таким образом, произведение значений ЭПС и геометрической поверхности тела конденсатора является величиной, не зависящей от конструктивных размеров конденсатора.

В соответствии с этим еще одним предпочтительным объектом настоящего изобретения являются изготовленные предлагаемым в изобретении способом электролитические конденсаторы, у которых произведение ЭПС, измеренного при частоте 100 кГц, и геометрической поверхности тела конденсатора составляет менее 4000 мОм·мм2 Это произведение особенно предпочтительно составляет менее 3000 мОм·мм2, еще более предпочтительно менее 2000 мОм·мм2 и крайне предпочтительно менее 1000 мОм·мм2. В особенно предпочтительных вариантах осуществления изобретения произведение ЭПС и геометрической поверхности тела конденсатора составляет менее 600 мОм·мм2.

Подобный предлагаемый в изобретении электролитический конденсатор в принципе может быть изготовлен следующим образом. Сначала прессуют, например, обладающий большой поверхностью порошок вентильного металла, который затем подвергают спеканию, получая пористое тело электрода. При этом в тело электрода обычно запрессовывают электрическую контактную проволоку, состоящую из того же металла, что и порошок, например из тантала. В другом варианте можно также выполнить травление металлической фольги с целью изготовления пористой фольги.

Затем, например, путем электрохимического оксидирования тело электрода покрывают слоем диэлектрика, то есть оксидным слоем. После этого, например, путем окислительной полимеризации на диэлектрике химически или электрохимически осаждают проводящий полимер, который образует слой жидкого электролита. Для этого исходные вещества для получения проводящих полимеров, один или несколько окислительных агентов и при необходимости противоионы одновременно или последовательно наносят на диэлектрик пористого тела электрода и осуществляют химическую окислительную полимеризацию или исходные вещества для получения проводящих полимеров и противоионы полимеризуют на диэлектрике пористого тела электрода путем электрохимической полимеризации. Согласно изобретению после этого на тело конденсатора наносят слой дисперсии а), содержащий по меньшей мере один при необходимости замещенный полианилин и/или политиофен с повторяющимися мономерными единицами общей формулы (I) или (II) или повторяющимися мономерными единицами общих формул (I) и (II), а также по меньшей мере одно связующее с). При необходимости на полимерный наружный слой наносят другие слои. Облицовка хорошо проводящими ток слоями, такими как графит и серебро, или металлическое тело катода служит электродом для отведения тока. В заключение осуществляют замыкание контактов и герметизацию конденсатора.

Под исходными веществами для получения проводящих полимеров жидкого электролита, в дальнейшем называемыми также просто исходными веществами, подразумевают соответствующие мономеры или их производные. Могут использоваться также смеси разных исходных веществ. Пригодными мономерными исходными веществами являются, например, при необходимости замещенные тиофены, пирролы или анилины, предпочтительно при необходимости замещенные тиофены, особенно предпочтительно при необходимости замещенные 3,4-алкилендиокситиофены.

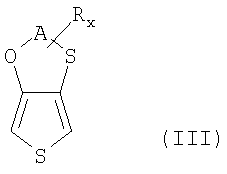

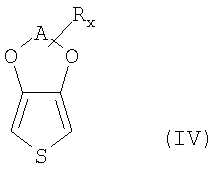

В качестве замещенных 3,4-алкилендиокситиофенов используют, например, соединения общей формулы (III) или (IV) или смесь соединений общих формул (III) и (IV)

в которых

А означает при необходимости замещенный алкиленовый остаток с 1-5 атомами углерода, предпочтительно при необходимости замещенный алкиленовый остаток с 2-3 атомами углерода,

R означает неразветвленный или разветвленный, при необходимости замещенный алкильный остаток с 1-18 атомами углерода, предпочтительно неразветвленный или разветвленный, при необходимости замещенный алкильный остаток с 1-14 атомами углерода, при необходимости замещенный циклоалкильный остаток с 5-12 атомами углерода, при необходимости замещенный арильный остаток с 6-14 атомами углерода, при необходимости замещенный аралкильный остаток с 7-18 атомами углерода, при необходимости замещенный гидроксиалкильный остаток с 1-4 атомами углерода, предпочтительно при необходимости замещенный гидроксиалкильный остаток с 1-2 атомами углерода или гидроксильный остаток,

х означает целое число от 0 до 8, предпочтительно от 0 до 6, особенно предпочтительно 0 или 1,

и в случае, если к А присоединены несколько остатков R, они могут быть одинаковыми или разными.

Еще более предпочтительно мономерными исходными веществами являются при необходимости замещенные 3,4-этилендиокситиофены.

В качестве замещенных 3,4-этилендиокситиофенов используют, например, соединения общей формулы (V)

в которой R и х такие, как указано в общих формулах (III) и (IV).

Под производными указанных мономерных исходных веществ в соответствии с изобретением подразумевают, например, димеры или тримеры этих мономерных исходных веществ. Производными могут быть также соединения, обладающие более высокой молекулярной массой, то есть тетрамеры, пентамеры и выше мономерных исходных веществ.

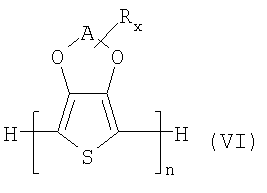

В качестве производных замещенных 3,4-алкилендиокситиофенов используют, например, соединения общей формулы (VI)

в которой

n означает целое число от 2 до 20, предпочтительно от 2 до 6, особенно предпочтительно 2 или 3, и

A, R и х такие, как указано в общих формулах (III) и (IV).

Производные мономерных исходных веществ могут состоять из одинаковых или разных мономерных единиц, и их используют в чистом виде, а также в смеси друг с другом и/или мономерными исходными веществами. Термином «исходные вещества» в соответствии с изобретением обозначают также окисленные или восстановленные формы указанных исходных веществ, если при их полимеризации образуются те же проводящие полимеры, что и при полимеризации указанных исходных веществ.

Алкиленовым остатком А с 1-5 атомами углерода согласно изобретению является метилен, этилен, н-пропилен, н-бутилен или н-пентилен. Алкильный остаток R с 1-18 атомами углерода согласно изобретению означает неразветвленный или разветвленный алкильный остаток с 1-18 атомами углерода, например метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 1-метилбутил, 2-метилбутил, 3-метил-бутил, 1-этилпропил, 1,1-диметилпропил, 1,2-диметилпропил, 2,2-диметилпропил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-нонил, н-децил, н-ундецил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил; циклоалкильный остаток R с 5-12 атомами углерода означает, например, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклодецил; арильный остаток R с 5-14 атомами углерода означает, например, фенил или нафтил, и аралкильный остаток R с 7-18 атомами углерода означает, например, бензил, о-толуол, м-толуол, п-толуол, 2,3-ксилил, 2,4-ксилил, 2,5-ксилил, 2,6-ксилил, 3,4-ксилил, 3,5-ксилил или мезитил. Указанные выше заместители приведены в качестве примера и никоим образом не ограничивают объема изобретения.

В качестве при необходимости имеющихся других заместителей остатки А и/или R могут содержать самые разные органические группы, например алкильные, циклоалкильные, арильные, аралкильные, алкоксильные, галогеновые группы, группы простых эфиров и тиоэфиров, дисульфидные, сульфоксидные, сульфоновые, сульфонатные, амино, альдегидные, кетоновые группы, группы сложных эфиров карбоновых кислот и карбоновых кислот, карбонатные, карбоксилатные, циано, алкилсилановые и алкоксисилановые группы, а также карбоксиламидные группы.

Заместителями указанных выше исходных веществ, прежде всего тиофенов, предпочтительно 3,4-алкилендиокситиофенов, являются остатки R, указанные в общих формулах (III) и (IV).

Заместителями пирролов и анилинов являются, например, указанные выше остатки А и R и/или другие заместители остатков А и R.

Методы синтеза предназначенных для получения проводящих полимеров мономерных исходных веществ, а также их производных известны специалистам и описаны, например, в L.Groenendaal, F.Jonas, D.Freitag, H.Pielartzik & J.R.Reynolds, Adv.Mater. 12 (2000), 481-494 и цитированной в этой публикации литературе.

3,4-Алкиленокситиатиофены формулы (III), необходимые для синтеза подлежащих использованию политиофенов, известны специалистам и могут быть получены известными методами (например, в соответствии с Р.Blanchard, А.Сарроn, Е.Levillain, Y.Nicolas, P.Frere, J.Roncali, Org.Lett. 4 (4), 2002, страницы 607-609).

Проводящие полимеры формируют на покрытом диэлектриком теле электрода путем окислительной полимеризации исходных веществ для синтеза проводящих полимеров предпочтительно следующим образом: на диэлектрик тела электрода по отдельности последовательно или одновременно предпочтительно в виде растворов наносят исходные вещества, окислительный агент и при необходимости противоионы, после чего в зависимости от активности используемого окислительного агента окислительную полимеризацию доводят до конца, для чего при необходимости нагревают покрытие.

Нанесение указанных выше компонентов на диэлектрик тела электрода можно осуществлять непосредственно или с использованием промотора адгезии, например силана, такого как силаны с функциональными органическими группами, соответственно, их гидролизаты, например 3-глицидоксипропилтриалкоксисилана, 3-аминопропилтриэтоксисилана, 3-меркаптопропилтриметоксисилана, 3-метакрилоксипропилтриметоксисилана, винилтриметоксисилана или октилтриэтоксисилана, и/или с использованием одного или нескольких других функциональных слоев.

Окислительную химическую полимеризацию тиофенов формулы (III) или (IV) в зависимости от используемого окислительного агента и требуемой длительности полимеризации в общем случае осуществляют при температуре от -10 до 250°С, предпочтительно от 0 до 200°С.

Пригодными растворителями предназначенных для синтеза проводящих полимеров исходных веществ, окислительных агентов и/или противоионов прежде всего являются инертные в реакционных условиях органические растворители: алифатические спирты, такие как метанол, этанол, изопропанол и бутанол; алифатические кетоны, такие как ацетон и метилэтилкетон; сложные эфиры алифатических карбоновых кислот, такие как этилацетат и бутилацетат; ароматические углеводороды, такие как толуол и ксилол; алифатические углеводороды, такие как гексан, гептан и циклогексан; хлорпроизводные углеводородов, такие как дихлорметан и дихлорэтан; алифатические нитрилы, такие как ацетонитрил; алифатические сульфоксиды и сульфоны, такие как диметилсульфоксид и сульфолан; амиды алифатических карбоновых кислот, такие как метилацетамид, диметилацетамид и диметилформамид; алифатические и аралифатические простые эфиры, такие как дибутиловый эфир и анизол. Кроме того, в качестве растворителя можно использовать также воду или смесь воды с указанными выше органическими растворителями.

В качестве окислительных агентов можно использовать любые известные специалистам соли металлов, пригодные для окислительной полимеризации тиофенов, анилинов или пирролов.

Пригодными солями металлов являются соли металлов главной или побочной группы периодической системы элементов, причем последние ниже называют также солями переходных металлов. Пригодными солями переходных металлов прежде всего являются соли переходных металлов, таких как, например, железо(III), медь(II), хром(VI), церий(IV), марганец(IV), марганец(VII) и рутений(III), с неорганическими или органическими кислотами или содержащими органические остатки неорганическими кислотами.

Предпочтительными солями переходных металлов являются соли железа(III). Преимущество обычных солей железа(III), например солей железа(III) с неорганическими кислотами (например, галогенидов железа(III), в частности FeCl3) или солей железа(III) с другими неорганическими кислотами (например, Fе(СlO4)3 или Fе2(SO4)3), а также солей железа(III) с органическими кислотами и содержащими органические остатки неорганическими кислотами, состоит в том, что они недороги, легко доступны и просты в обращении.

В качестве солей железа(III) с содержащими органические остатки неорганическими кислотами пригодны, например, соли железа(III) с моноэфирами, образованными серной кислотой и алканолами с 1-20 атомами углерода, например лаурилсульфатжелеза(III).

Особенно предпочтительными солями переходных металлов являются их соли с органическими кислотами, прежде всего соли железа(III) с органическими кислотами.

Пригодными солями железа(III) с органическими кислотами являются, например, соли железа(III) с алкансульфокислотами с 1-20 атомами углерода, такими как метансульфокислота, этансульфокислота, пропансульфокислота, бутансульфокислота или более высокомолекулярные сульфокислоты, например додекансульфокислота; соли железа(III) с алифатическими перфторсульфокислотами, такими как трифторметансульфокислота, перфторбутансульфокислота или перфтороктансульфокислота; соли железа(III) с алифатическими карбоновыми кислотами с 1-20 атомами углерода, такими как 2-этилгексилкарбоновая кислота; соли железа(III) с алифатическими перфторкарбоновыми кислотами, такими как трифторуксусная кислота или перфтороктановая кислота; соли железа(III) с ароматическими сульфокислотами, при необходимости замещенными алкильными группами с 1-20 атомами углерода, такими как бензолсульфокислота, о-толуолсульфокислота, п-толуолсульфокислота или додецилбензолсульфокислота, и соли железа(III) с циклоалкансульфокислотами, такими как камфорсульфоновая кислота.

Могут использоваться также любые смеси указанных солей железа(III) с органическими кислотами.

Большим преимуществом применения солей железа(Ш) с органическими кислотами и содержащими органические остатки неорганическими кислотами является то, что подобные соли не обладают коррозионным действием.

Еще более предпочтительными солями металлов являются п-толуолсульфонат железа(III), о-толуолсульфонат железа(Ш) или смесь п-толуолсульфоната железа(III) с о-толуолсульфонатом железа(Ш).

Кроме того, пригодными окислительными агентами являются пероксосоединения, такие как пероксодисульфаты (персульфаты), прежде всего персульфаты аммония и щелочных металлов, такие как персульфат натрия и персульфат калия, или пербораты щелочных металлов (используемые при необходимости в присутствии каталитических количеств ионов металлов, таких как ионы железа, кобальта, никеля, молибдена или ванадия), а также оксиды переходных металлов, такие как, например, пиролюзит (оксид марганца(IV)) или оксид германия(IV).

При окислительной полимеризации тиофенов формулы (III) или (IV) теоретически на моль тиофена должно приходиться 2,25 эквивалентов окислительного агента (смотри, например, J.Polym. Sc. Part A Polymer Chemistry Vol.26, страница 1287 (1988)). Может использоваться также меньшее или большее число эквивалентов окислительного агента. Согласно изобретению предпочтительно используют один эквивалент или более, особенно предпочтительно два эквивалента или более окислительного агента на моль тиофена.

При раздельном нанесении исходных веществ, окислительных агентов и при необходимости противоионов на диэлектрик тела электрода предпочтительно сначала наносят раствор окислительного агента и при необходимости противоионов, а затем раствор исходных веществ. При предпочтительном совместном нанесении исходных веществ, окислительных агентов и при необходимости противоионов на диэлектрик тела электрода наносят только один раствор, а именно раствор, содержащий исходное вещество, окислительный агент и при необходимости противоионы.

Кроме того, растворы могут содержать другие компоненты, например один или несколько растворимых в органических растворителях связующих, таких как поливинилацетат, поликарбонат, поливинилбутираль, сложный эфир полиакриловой кислоты, сложный эфир полиметакриловой кислоты, полистирол, полиакрилонитрил, поливинилхлорид, полибутадиен, полиизопрен, простой полиэфир, сложный полиэфир, сополимеры стирола со сложным эфиром акриловой кислоты, сополимеры винилацетата со сложным эфиром акриловой кислоты, сополимеры этилена с винилацетатом, или растворимых в воде связующих, таких как поливиниловые спирты; сшивающие агенты, такие как соединения меламина, капсулированные изоцианаты, силаны с функциональными группами, например тетраэтоксисилан, гидролизаты алкоксисиланов (например, на основе тетраэтоксисилана), эпоксисиланы, такие как 3-глицидоксипропилтриалкоксисилан; полиуретаны, полиакрилаты или дисперсии полиолефинов; и/или добавки, такие как, например, поверхностно-активные вещества, например ионные или неионные ПАВ или промоторы адгезии, такие как, например, силаны с органическими функциональными группами и их гидролизаты, например 3-глицидоксипропилтриалкоксисилан, 3-аминопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-метакрилоксипропилтриметоксисилан, винилтриметоксисилан, октилтриэтоксисилан.

Растворы, предназначенные для нанесения на диэлектрик тела электрода, предпочтительно содержат от 1 до 30% мас. тиофена общей формулы (III) или смеси тиофенов общих формул (III) и (IV) и от 0 до 50 мас.% связующих, сшивающих агентов и/или добавок, причем указанные в массовых процентах содержания относятся к общей массе смеси.

Растворы наносят на диэлектрик тела электрода известными методами, например путем пропитки, наливания, накапывания, разбрызгивания, напыления, при помощи ракли, путем намазывания, центрифугирования или печати, например струйной, трафаретной, контактной или тампонной печати.

После нанесения растворов растворители можно удалить путем простого испарения при комнатной температуре. Однако для обеспечения более высокой скорости переработки предпочтительнее удалять растворители при повышенных температурах, например при температурах от 20 до 300°С, предпочтительно от 40 до 250°С. Дополнительную термическую обработку можно объединить непосредственно с удалением растворителей или ее можно осуществить спустя некоторое время после нанесения покрытия.

Длительность термической обработки тела электрода в зависимости от типа полимера, использованного для нанесения покрытия, составляет от 5 секунд до нескольких часов. Термическую обработку тела электрода можно осуществлять также в соответствии с температурной программой, предусматривающей варьирование температуры и времени термической обработки.

Так, например, термическую обработку оксидированного тела электрода с нанесенным на него покрытием можно осуществлять, пропуская его через нагретую до необходимой температуры тепловую камеру с такой скоростью, чтобы при выбранной температуре было обеспечено требуемое время пребывания тела в камере, или обеспечить его контакт с нагретой до требуемой температуры горячей плитой в течение необходимого времени. Кроме того, термическую обработку тела электрода можно выполнять, например, в одной нагревательной печи или нескольких нагревательных печах, обладающих разными температурами.

Можно достичь преимуществ благодаря вымыванию избыточного окислительного агента и остаточных солей из покрытия надлежащим растворителем, предпочтительно водой или спиртами, осуществляемого после удаления растворителей (сушки) и при необходимости выполняемой дополнительной термической обработки. Под остаточными солями в данном случае подразумеваются восстановленная форма окислительного агента и другие присутствующие в некоторых случаях соли.

В случае диэлектриков из оксидов металлов, например оксидов вентильных металлов, можно достичь преимуществ благодаря электрохимическому воспроизведению оксидной пленки, осуществляемому после полимеризации и предпочтительно во время или после промывки с целью исправления возможных дефектов пленки, а следовательно, уменьшения остаточного тока готового конденсатора. При подобном так называемом преобразовании тело конденсатора погружают в электролит и к телу электрода прикладывают положительное напряжение. Протекающий через электрод ток восстанавливает оксид металла в дефектных местах оксидной пленки, соответственно, разрушает находящийся в этих местах проводящий полимер, через которые течет более высокий ток.

В зависимости от типа оксидированного тела электрода можно достичь преимуществ благодаря его пропитке смесями, осуществляемой несколько раз предпочтительно после промывки с целью создания более толстых полимерных слоев.

Политиофены в составе твердого электролита можно синтезировать из исходных веществ также методом электрохимической окислительной полимеризации.

При электрохимической полимеризации на покрытое диэлектриком тело электрода сначала можно нанести тонкий слой проводящего полимера. После прикладывания к нему напряжения происходит увеличение толщины содержащего проводящий полимер слоя. При этом в качестве осаждаемого слоя могут использоваться также проводящие слои из других материалов. Так, например, в Y.Kudoh и другие, Journal of Power Sources 60 (1996) 157-163 описано применение осажденного слоя, состоящего из оксида магния.

Электрохимическая окислительная полимеризация исходных веществ может быть осуществлена при температурах, находящихся в интервале от -78°С до точки кипения используемого растворителя. Электрохимическую полимеризацию предпочтительно осуществляют при температуре от -78 до 250°С, особенно предпочтительно от -20 до 60°С.

Реакционное время в зависимости от используемых исходных веществ и электролитов, выбранной температуры и плотности пропускаемого тока составляет от 1 минуты до 24 часов.

Если исходные вещества являются жидкостями, то электрохимическая полимеризация может быть осуществлена в присутствии или в отсутствие инертных в реакционных условиях растворителей; электрохимическую полимеризацию твердых исходных веществ осуществляют в присутствии растворителей, инертных в условиях электрохимической полимеризации. В некоторых случаях предпочтительным может быть использование смесей растворителей и/или добавление к растворителям способствующих растворению средств (детергентов).

Растворителями, инертными в условиях осуществления электрохимической полимеризации, являются, например, вода; спирты, такие как метанол и этанол; кетоны, такие как ацетофенон; галогенированные углеводороды, такие как метиленхлорид, хлороформ, четыреххлористый углерод и фторированные углеводороды; сложные эфиры, такие как этилацетат и бутилацетат; сложные эфиры угольной кислоты, такие как пропиленкарбонат; ароматические углеводороды, такие как бензол, толуол, ксилол; алифатические углеводороды, такие как пентан, гексан, гептан и циклогексан; нитрилы, такие как ацетонитрил и бензонитрил; сульфоксиды, такие как диметилсульфоксид; сульфоны, такие как диметилсульфон, фенилметил-сульфон и сульфолан; жидкие алифатические амиды, такие как метилацетамид, диметилацетамид, диметилформамид, пирролидон, N-метилпирролидон, N-метилкапролактам; алифатические и смешанные алифатические/ароматические простые эфиры, такие как диэтиловый эфир и анизол; жидкие карбамиды, такие как тетраметилкарбамид или N,N-диметилимидазолидинон.

Для электрохимической полимеризации используют исходные вещества, соответственно, их растворы, содержащие добавки к электролиту. В качестве добавок к электролиту предпочтительно используют свободные кислоты или обычные проводящие соли, обладающие определенной растворимостью в используемых растворителях. В качестве добавок к электролиту пригодны, например, свободные кислоты, такие как п-толуолсульфокислота, метансульфокислота, а также соли, содержащие анионы алкансульфонатов, ароматических сульфонатов, тетрафторборатов, гексафторфосфатов, перхлоратов, гексафторантимонатов, гексафторарсенатов и гексахлорантимонатов и катионы щелочных металлов, щелочноземельных металлов или при необходимости алкилированных аммония, фосфония, сульфония и оксония.

Концентрация исходных веществ может составлять от 0,01 до 100% мас. (100% мас. только в случае жидких исходных веществ); предпочтительная концентрация исходных веществ составляет от 0,1 до 20% мас.

Электрохимическую полимеризацию можно осуществлять периодическим или непрерывным методом.

Плотность тока при электрохимической полимеризации может колебаться в широких пределах и обычно составляет от 0,0001 до 100 мА/см2, предпочтительно от 0,01 до 40 мА/см2. Указанным значениям плотности тока соответствуют напряжения от 0,1 до 50 В.

В случае диэлектриков из оксидов металлов можно достичь преимуществ благодаря осуществляемому после электрохимической полимеризации электрохимическому воспроизведению (преобразованию) оксидной пленки с целью исправления возможных дефектов пленки и соответствующего уменьшения остаточного тока готового конденсатора.

В качестве противоионов пригодны рассмотренные выше мономерные и полимерные анионы предпочтительно аналогичных мономерных или полимерных алкансульфокислот, циклоалкансульфокислот или ароматических сульфокислот. Для применения в предлагаемых в изобретении электролитических конденсаторах особенно предпочтительными являются анионы мономерных алкансульфокислот, циклоалкансульфокислот или ароматических сульфокислот, поскольку содержащие их растворы обладают лучшей способностью проникать в покрытый диэлектриком пористый материал электрода, а следовательно, может быть создана большая площадь контакта между этим материалом и твердым электролитом. Противоионы вводят в растворы, например, в виде солей щелочных металлов или в виде свободных кислот. При электрохимической полимеризации указанные противоионы при необходимости добавляют к раствору или тиофенам в качестве добавок к электролиту или проводящих солей.

Кроме того, функцию противоионов могут выполнять при необходимости присутствующие анионы используемого окислительного агента, благодаря чему в подобном случае при осуществлении химической окислительной полимеризации отсутствует необходимость во введении дополнительных противоионов.

Полимерный наружный слой после изготовления твердого электролита наносят, как описано выше.

Большое преимущество добавления связующего с) к дисперсии а) состоит в том, что благодаря этому повышается адгезия наружного полимерного слоя к телу конденсатора. Кроме того, добавление связующего с) приводит к повышению содержания твердого вещества в дисперсии, благодаря чему достаточная толщина наружного полимерного слоя может быть обеспечена уже благодаря однократной пропитке и заметно повышается качество облицовки ребер тела конденсатора.

Кроме того, дисперсии а) могут содержать сшивающие агенты, поверхностно-активные вещества, такие как, например, ионные или неионные ПАВ или промоторы адгезии, и/или добавки. В качестве сшивающих агентов поверхностно-активных веществ и/или добавок можно использовать продукты, аналогичные вводимым в твердый электролит.

Дисперсии а) предпочтительно содержат другие добавки, повышающие электропроводность, например соединения, содержащие группы простого эфира, такие как тетрагидрофуран; соединения, содержащие лактоновые группы, такие как γ-бутиролактон, γ-валеролактон; соединения, содержащие амидные или лактамовые группы, такие как капролактам, N-метилкапролактам, N,N-диметилацетамид, N-метилацетамид, N,N-диметилформамид, N-метилформамид, N-метилформанилид, N-метилпирролидон, N-октилпирролидон, пирролидон; сульфоны и сульфоксиды, такие как сульфолан (тетраметиленсульфон), диметилсульфоксид; сахара и производные сахаров, такие как сахарозы, глюкозы, фруктозы, лактозы, сахарные спирты, например сорбит, маннит; производные фурана, например 2-фуранкарбоновую кислоту, 3-фуранкарбоновую кислоту, и/или двухатомные или многоатомные спирты, например этиленгликоль, глицерин, диэтиленгликоль, триэтиленгликоль. Особенно предпочтительно в качестве повышающих электропроводность добавок используют тетрагидрофуран, N-метилформамид, N-метилпирролидон, этиленгликоль, диметилсульфоксид или сорбит.

Показатель рН дисперсий а) может составлять от 1 до 14, предпочтительно он находится в интервале от 1 до 8. В случае использования чувствительных к коррозии диэлектриков, например оксидов алюминия, во избежание их повреждения показатель рН дисперсий предпочтительно составляет от 4 до 8.

Дисперсии из при необходимости замещенных анилинов, тиофенов общей формулы (III) или (IV) или смесей тиофенов общих формул (III) и (IV) получают, например, в условиях, аналогичных указанным в европейской заявке на патент ЕР-А 440957. В качестве окислительных агентов и растворителей используют соответствующие рассмотренные выше вещества. Распределение частиц b) по диаметру можно регулировать, например, путем гомогенизации при высоком давлении.

Возможно также получение комплекса полианилин/полианион или политиофен/полианион и его последующее диспергирование или редиспергирование в одном или нескольких растворителях.

Дисперсии а) наносят на тело конденсатора известными методами, например, путем центрифугирования, пропитки, наливания, накапывания, разбрызгивания, напыления, при помощи ракли, путем намазывания или печати, например струйной, трафаретной, контактной или тампонной печати.

Вязкость дисперсии а) в зависимости от метода нанесения может составлять от 0,1 до 100000 мПа·с (измерение при скорости сдвига 100 с-1). Вязкость дисперсии а) предпочтительно составляет от 1 до 10000 мПа·с, особенно предпочтительно от 10 до 1000 мПа·с, еще более предпочтительно от 30 до 500 мПа·с.

При нанесении дисперсии а) на тело конденсатора методом пропитки преимуществ можно достичь благодаря осуществляемому перед пропиткой формированию на поверхности дисперсии а) тонкой пленки, обладающей более высокой вязкостью. Если тело конденсатора при осуществлении одного или нескольких циклов последующей пропитки и сушки постепенно все глубже погружать в подобную дисперсию а), то достигают гораздо более качественной облицовки ребер и углов тела конденсатора, и в высушенной полимерной пленке отсутствуют пузырьки. Так, например, на первой ступени пропитки тело конденсатора можно пропитать, погрузив его в дисперсию а) только наполовину, а затем подвергнуть сушке. На второй стадии пропитки тело конденсатора можно полностью погрузить в дисперсию а), после чего подвергнуть сушке. Формирование тонкой пленки с более высокой вязкостью на поверхности дисперсии а) может быть обеспечено, например, благодаря простой выдержке дисперсии на открытом воздухе. Пленкообразование можно ускорить, например, путем нагревания дисперсии а) или обогрева ее поверхности теплым воздухом или тепловым излучением.

Используют дисперсии а), которые в сухом состоянии обладают удельной электропроводностью, предпочтительно превышающей 10 См/см, особенно предпочтительно превышающей 20 См/см, еще более предпочтительно превышающей 50 См/см и крайне предпочтительно превышающей 100 См/см.

После нанесения полимерного наружного слоя могут быть реализованы процессы его сушки, очистки путем промывки, преобразования и повторного нанесения покрытия аналогично тому, как описано выше при рассмотрении изготовления твердого электролита. При сушке диспергатор d) предпочтительно удаляют. Однако можно также сохранить по меньшей мере часть диспергатора d) в полимерном наружном слое. В зависимости от используемого связующего с) или сшивающего агента могут быть реализованы также другие стадии обработки, например отверждение или сшивание под действием повышенной температуры или излучения. Кроме того, на полимерный наружный слой могут быть нанесены другие слои.

Неожиданно было обнаружено, что в случае использования диэлектриков из оксидов металлов для изготовления электролитических конденсаторов с твердым электролитом, обладающих низкими значениями ЭПС и остаточного тока, отсутствует необходимость в каких-либо других операциях обработки слоя после нанесения и сушки дисперсии а). При использовании других методов изготовления полимерного наружного слоя оксидный слой после нанесения проводящего полимерного наружного слоя обычно бывает необходимо подвергнуть преобразованию, чтобы обеспечить низкие остаточные токи. Однако подобное преобразование в электролите может привести к локальному отслаиванию полимерного наружного слоя от тела конденсатора, вследствие которого возрастает ЭПС. Применение предлагаемого в изобретении способа позволяет отказаться от выполнения операции преобразования, что не сопровождается увеличением остаточного тока.

После изготовления полимерного наружного слоя на конденсатор предпочтительно наносят другие при необходимости используемые слои с высокой электропроводностью, например слои графита и/или серебра, замыкают контакты и герметизируют конденсатор.

Для изготовления тела электрода предпочтительно используют рассмотренные выше, применяемые для электролитического конденсатора вентильные металлы или соединения, обладающие сопоставимыми с вентильными металлами электрическими свойствами. При этом справедливы аналогичные предпочтительные варианты.

Оксидируемые металлы, например, в порошкообразной форме подвергают спеканию, получая пористое тело электрода, или в металлическом теле выпрессовывают пористую структуру. Пористую структуру можно создать, например, путем травления фольги.

Пористое тело электрода подвергают оксидированию, например, в надлежащем электролите, таком как фосфорная кислота, путем прикладывания напряжения. Величина прикладываемого формовочного напряжения зависит от толщины создаваемого оксидного слоя, соответственно, от последующего эксплуатационного напряжения конденсатора. Предпочтительное формовочное напряжение составляет от 1 до 300 В, особенно предпочтительное от 1 до 80 В.

Для изготовления тела электрода используют металлический порошок с удельным зарядом, предпочтительно превышающим 35000 мкСм/г, особенно предпочтительно превышающим 45000 мкСм/г, еще более предпочтительно превышающим 65000 мкСм/г, крайне предпочтительно превышающим 95000 мкСм/г. В предпочтительных вариантах предлагаемого в изобретении способа используют металлические порошки с удельным зарядом, превышающим 140000 мкСм/г.

При этом удельный заряд рассчитывают следующим образом:

удельный заряд=(емкость * напряжение)/масса оксидированного тела электрода.

В этом уравнении емкости соответствует величина, полученная путем измерения емкости оксидированного тела электрода при частоте 120 Гц в водном электролите. При этом электропроводность электролита настолько велика, что при частоте 120 Гц отсутствует падение емкости вследствие электрического сопротивления электролита. Для измерения можно использовать, например, водный электролит, представляющий собой серную кислоту концентрацией 18%. Напряжение в приведенном выше уравнении соответствует максимальному формовочному напряжению (напряжению оксидирования).

Предлагаемым в изобретении способом можно особенно просто изготавливать электролитические конденсаторы с твердым электролитом, снабженные плотным полимерным наружным слоем с качественной облицовкой ребер и высокой адгезией. Вместе с тем электролитические конденсаторы отличаются низкими значениями остаточного тока и ЭПС.

Изготовленные предлагаемым в изобретении способом электролитические конденсаторы в связи с присущими им низкими значениями остаточного тока и ЭПС отлично пригодны для применения в качестве деталей электронных схем. Их применение также является объектом настоящего изобретения. При этом речь предпочтительно идет о цифровых электронных схемах, используемых, например, в компьютерах (настольных, портативных, центральных сетевых), переносных электронных приборах, например мобильных телефонах и цифровых камерах, приборах развлекательной электроники, например CD/DVD-игровых устройствах и компьютерных игровых приставках, навигационных системах и сфере телекоммуникации.

Примеры

Пример 1

1. Изготовление оксидированного тела электрода

С целью формирования пористого тела электрода 2 с размерами 4,2×3×1,6 мм танталовый порошок с удельной емкостью 50000 мкФВ/г подвергали прессованию и спеканию в гранулы 2 с включением танталовой проволоки 7. Полученные спеканием гранулы 2 (анодные гранулы) анодировали при 30 В в состоящем из фосфорной кислоты электролите.

2. Химическое нанесение покрытия на анодные гранулы in-situ

Готовили раствор, состоящий из одной массовой части 3,4-этилен-диокситиофена (BAYTRON® М фирмы Н.С. Starck GmbH) и 20 массовых частей раствора п-толуолсульфоната железа(И) (BAYTRON® С-Е фирмы Н.С.Starck GmbH) в этаноле концентрацией 40% мас.

Полученный раствор использовали для пропитки 18 анодных гранул 2. Анодные гранулы 2 пропитывали этим раствором и сушили в течение 30 мин при комнатной температуре (20°С). Затем их подвергали термической обработке в сушильном шкафу в течение 30 мин при 50°С. После этого анодные гранулы 2 в течение 30 мин промывали водным раствором п-толуолсульфокислоты концентрацией 2% мас. Затем в течение 30 мин в водном растворе п-толуолсульфокислоты концентрацией 0,25% мас. осуществляли преобразование анодных гранул 2, промывали их дистиллированной водой и сушили. Описанную выше процедуру, включающую пропитку, сушку, термическую обработку и преобразование анодных гранул 2, повторяли еще дважды.

3. Получение предлагаемой в изобретении дисперсии А

В трехгорлую колбу объемом 2 литра, снабженную мешалкой и внутренним термометром, загружали 868 г деионизированной воды, 330 г водного раствора полистиролсульфокислоты со средней молекулярной массой 70000 и содержанием твердого вещества 3,8% мас. Реакционную температуру поддерживали в интервале от 20 до 25°С.

При перемешивании добавляли 5,1 г 3,4-этилендиокситиофена. Перемешивали раствор в течение 30 минут. Затем добавляли 0,03 г сульфата железа(III) и 9,5 г персульфата натрия и продолжали перемешивание в течение 24 ч.

По завершении реакции для извлечения неорганических солей добавляли 100 мл сильнокислотного катионита и 250 мл слабощелочного анионита и перемешивали раствор еще 2 ч. Ионит отфильтровывали.

Полученная дисперсия поли(3,4-этилендиокситиофен)/полистиролсульфоната обладала содержанием твердых веществ 1,2% мас. и следующим распределением частиц по диаметру:

d10 100 нм,

d50 141 нм,

d90 210 нм.

Диаметр частиц b) проводящего полимера соответствует их массовому распределению в дисперсии в зависимости от диаметра. Массовое распределение частиц по диаметру определяли методом ультрацентрифугирования.

Предлагаемую в изобретении дисперсию А получали путем смешивания 90 частей приготовленной выше дисперсии поли(3,4-этилендиокси-тиофен)/полистиролсульфоната с 4 частями диметилсульфоксида, 4,2 частями сульфированного сложного полиэфира (Eastek® 1200, содержание твердого вещества в воде 30% мас., фирма Eastman) и 0,2 частью поверхностно-активного вещества (Zonyl® FS 300, фирма Du Pont).

4. Получение дисперсии В, содержащей проводящие частицы b) со средним диаметром менее 70 нм (сравнительный опыт)

В трехгорлую колбу объемом 2 литра, снабженную с мешалкой и внутренним термометром, загружали 868 г деионизированной воды, 330 г водного раствора полистиролсульфокислоты со средней молекулярной массой 70000 и содержанием твердого вещества 3,8% мас. Реакционную температуру поддерживали в интервале от 20 до 25°С.

При перемешивании добавляли 5,1 г 3,4-этилендиокситиофена. Перемешивали раствор в течение 30 минут. Затем добавляли 0,03 г сульфата железа(III) и 9,5 г персульфата натрия и продолжали перемешивание в течение 24 ч.