Область техники

Настоящее изобретение относится к поливинилсульфоновой кислоте, способу ее получения и ее применению.

Предшествующий уровень техники

Сульфоновые кислоты используют главным образом в качестве легирующей добавки для электропроводных полимеров. То есть, используют низкомолекулярную сульфоновую кислоту и/или высокомолекулярную сульфоновую кислоту (см., например, патентные документы 1 и 2). Известно, что высокомолекулярная сульфоновая кислота поддерживает стабильное взаимодействие с электропроводным полимером, по сравнению с низкомолекулярной сульфоновой кислотой (см., например, патентный документ 1). В частности, известно, что полистиролсульфоновая кислота (далее везде сокращенно «PSS») обладает высоким уровнем эксплуатационных свойств как легирующая добавка (см., например, патентные документы 2 и 4). Кроме того, поливинилсульфоновая кислота (далее везде сокращенно «PVS»), состоящая из основной полиэтиленовой цепи, которая сохраняет структуру полимера, и групп сульфоновой кислоты, действующих как легирующая добавка, проявляет высокий уровень эксплуатационных свойств как легирующая добавка для электропроводных полимеров (см., например, патентный документ 5).

Список цитированных документов

Патентный документ

Патентный документ 1: патент Японии № 3040113.

Патентный документ 2: патент Японии № 2636968.

Патентный документ 3: патент Японии № 3066431.

Патентный документ 4: патент Японии № 4077675.

Патентный документ 5: выложенная патентная заявка Японии № 2010-195980.

Сущность изобретения

Проблемы, решаемые изобретением

Однако PSS, рассмотренная в патентных документах 2 и 4, и т.п. включает ароматическое кольцо помимо групп сульфоновой кислоты, действующих как легирующая добавка, и полиэтиленовой основной полимерной цепи, сохраняющей полимерную структуру. Таким образом, данная PSS является проблематичной в том, что отношение компонентов, отличных от электропроводных полимеров, в электропроводном теле становится высоким, и в том, что электропроводность на единицу массы снижается, когда его перерабатывают в электропроводный слой. Кроме того, PVS, описанная в патентном документе 5, проблематична тем, что композит электропроводный полимер - легирующая добавка, полученный полимеризацией электропроводного полимера в водном растворе и/или суспензии, содержащей полимер, немедленно оседает после образования композита и, таким образом, стабильную дисперсию оказывается невозможно получить.

До настоящего времени не было высокомолекулярных легирующих добавок на основе сульфоновых кислот, в которых отношение полиэтиленовой основной полимерной цепи и сульфоновой кислоты было бы высоким, которые бы не требовали органических растворителей для улучшения электропроводности и с которыми можно было бы получить стабильную дисперсию электропроводного композита полимер - легирующая добавка. Известно весьма ограниченное число легирующих добавок, которые отвечают различным эксплуатационным требованиям в конкретной области применения электропроводного полимера.

Основной задачей настоящего изобретения является разработка поливинилсульфоновой кислоты, которая представляет легирующую высокомолекулярную добавку на основе сульфоновой кислоты, способную образовывать стабильную дисперсию композита электропроводный полимер - легирующая добавка, и в которой отношение полиэтиленовой основной полимерной цепи и сульфоновой кислоты является высоким, и способа ее получения, и разработка вышеупомянутой дисперсии и способа ее получения и, в частности, высокопроводящей дисперсии, которая требует только воды в качестве растворителя для улучшения электропроводности и, кроме того, электропроводного слоя с высокой электропроводностью, полученного с использованием вышеуказанной дисперсии, и органического материала, включающего электропроводный слой.

Средства решения проблем

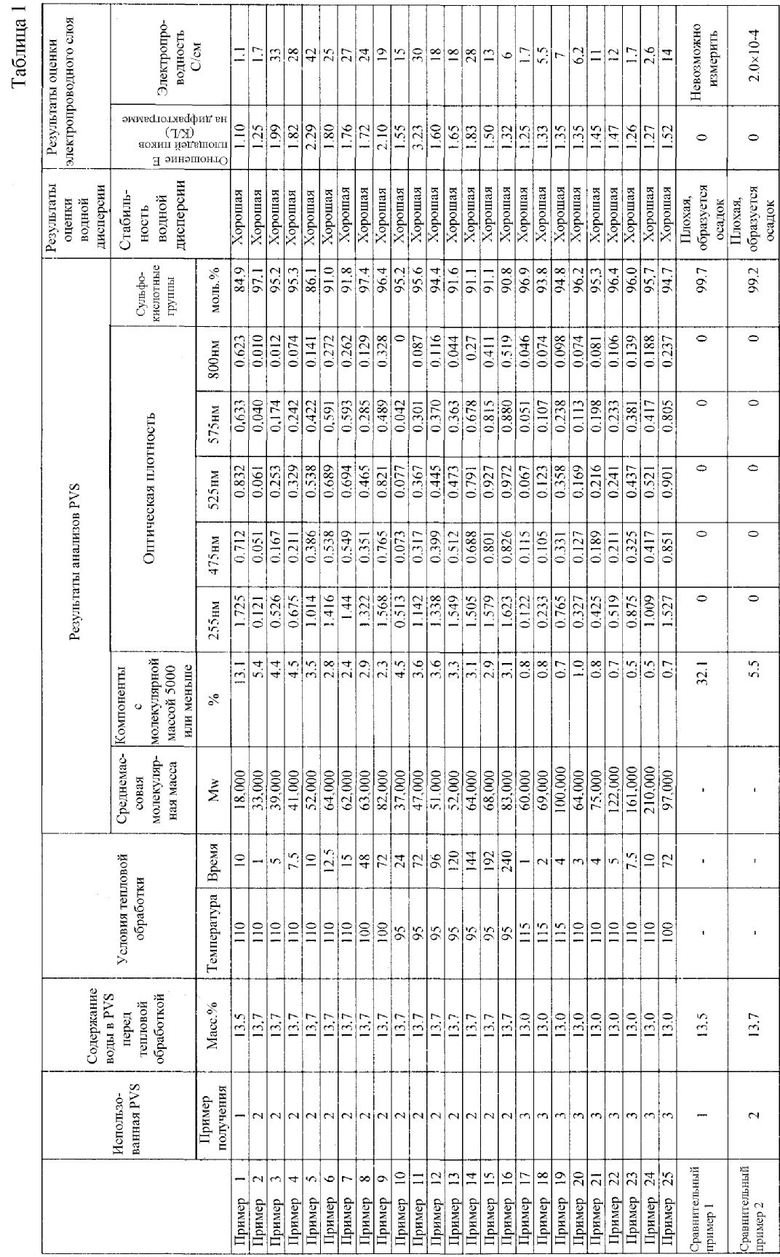

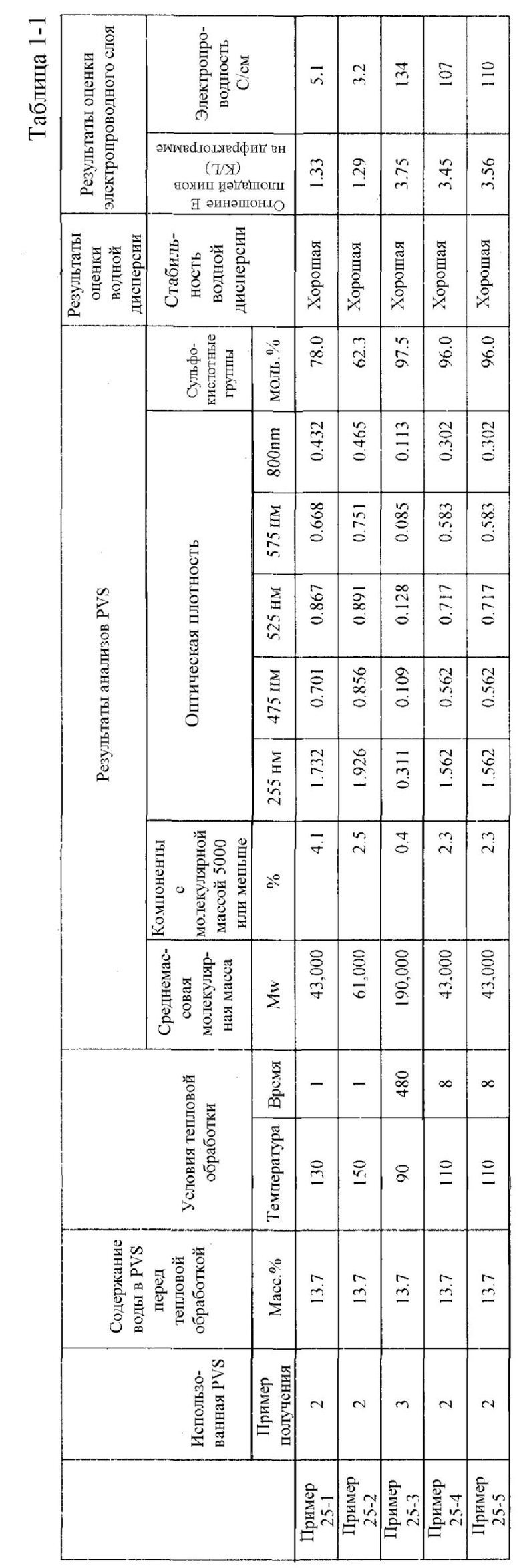

В результате проведения обширных исследований авторы настоящего изобретения установили, что указанную выше задачу можно решить при использовании поливинилсульфоновой кислоты, имеющей специальную конфигурацию, в качестве высокомолекулярной легирующей добавки, таким образом, завершая настоящее изобретение. Кроме того, авторы изобретения также установили, что электропроводный полимер полимеризован в присутствии водного раствора или суспензии, содержащей вышеуказанную легирующую добавку, так что электропроводный слой, имеющий высокую электропроводимость (например, более 10 С/см) может образовываться даже в том состоянии, при котором полученная дисперсия является стабильной, и не добавлен никакой органический растворитель, таким образом, осуществляя настоящее изобретение.

В частности, настоящее изобретение относится к указанной ниже поливинилсульфоновой кислоте и способу ее получения, дисперсии электропроводного полимера и способу ее получения, электропроводному слою, образованному вышеупомянутой дисперсией и т.п.

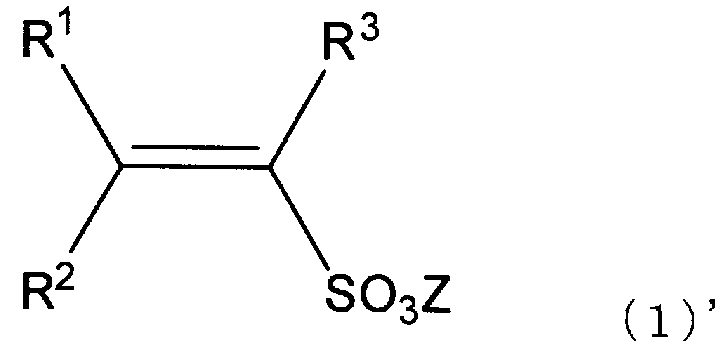

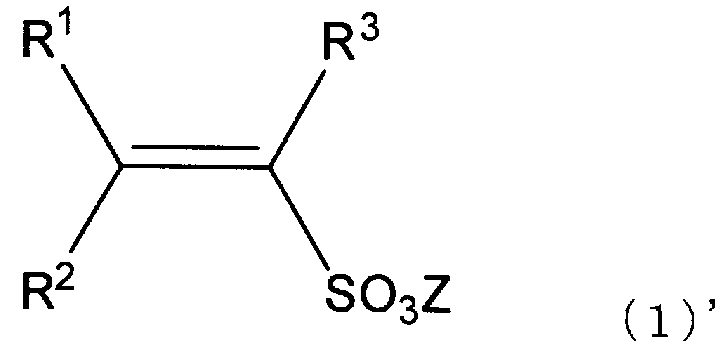

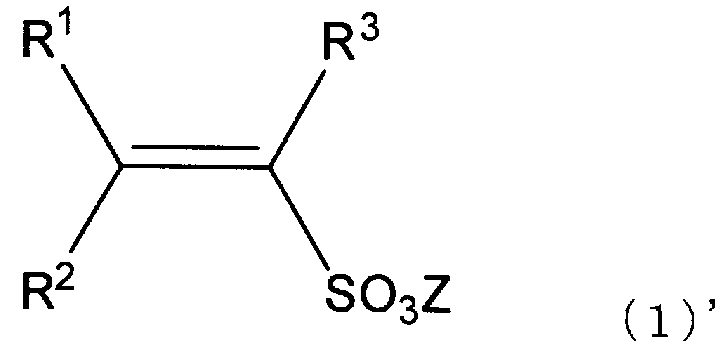

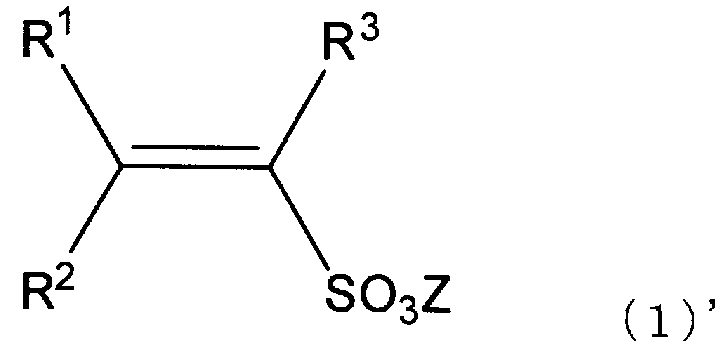

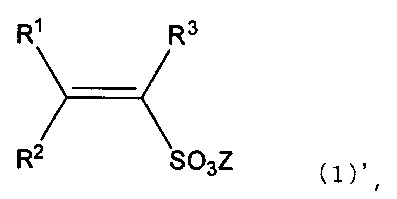

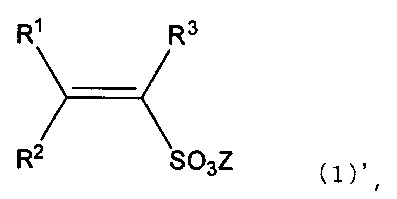

[1] Поливинилсульфоновая кислота, включающая звенья винилсульфоновой кислоты, представленные следующей общей формулой (1):

,

,

где R1, R2 и R3 каждый независимо представляет атом водорода, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода; Z представляет атом водорода, атом галогена, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода, ион металла, ион аммония, протонированный первичный, вторичный или третичный амин или ион четвертичного аммония, где

молярное количество сульфокислотных групп, образованных мономерной винилсульфоновой кислотой, относительно общего молярного количества мономерных звеньев составляет от 50,0 до 98,0 моль.%, и поливинилсульфоновая кислота имеет оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 255 до 800 нм.

[2] Поливинилсульфоновая кислота согласно вышеуказанному пункту [1], которая имеет среднемассовую молекулярную массу от 10000 до 800000.

[3] Поливинилсульфоновая кислота согласно вышеназванному пункту [1] или [2], где содержание компонента, имеющего молекулярную массу 5000 или меньше, составляет 10% или меньше.

[4] Поливинилсульфоновая кислота согласно любому из вышеназванных пунктов [1]-[3], которая имеет оптическую плотность 0,1 или меньше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 475 до 575 нм.

[5] Способ получения поливинилсульфоновой кислоты по любому из вышеназванных пунктов [1]-[4], который включает стадии

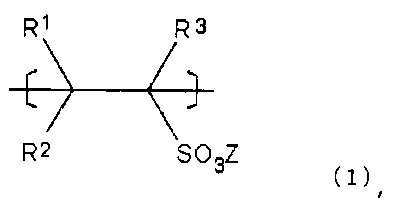

полимеризации мономерной винилсульфоновой кислоты, представленной следующей общей формулой (1):

,

,

где R1, R2 и R3 каждый независимо представляет атом водорода, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода; Z представляет атом водорода, атом галогена, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода, ион металла, ион аммония, протонированный первичный, вторичный или третичный амин или ион четвертичного аммония,

с получением поливинилсульфоновой кислоты, и

нагревания поливинилсульфоновой кислоты при температуре выше 60°С.

[6] Способ получения поливинилсульфоновой кислоты согласно вышеназванному пункту [5], где на стадии нагревания температура нагревания составляет от 90°С до 120°С и время нагревания лежит в интервале от 0,5 до 500 часов.

[7] Способ получения поливинилсульфоновой кислоты согласно вышеназванному пункту [5] или пункту [6], где на стадии нагревания поливинилсульфоновая кислота находится в виде смеси с растворителем.

[8] Композит, включающий поливинилсульфоновую кислоту согласно любому из вышеназванных пунктов [1]-[4] и электропроводный полимер.

[9] Дисперсия, образованная диспергированием композита согласно вышеназванному пункту [8] в растворителе.

[10] Способ получения дисперсии согласно вышеназванному пункту [9], который включает стадии растворения и/или диспергирования поливинилсульфоновой кислоты согласно любому из вышеназванных пунктов [1]-[4] в растворителе и полимеризацию мономера для электропроводного полимера в растворителе, в котором растворена и/или диспергирована поливинилсульфоновая кислота.

[11] Способ получения дисперсии согласно вышеназванному пункту [10], который дополнительно включает стадии

удаления полимеризованного продукта, полученного на стадии полимеризации, в твердом состоянии, а затем промывания твердого остатка и

растворения и/или диспергирования твердого остатка после стадии промывания в растворителе.

[12] Электропроводный слой, полученный при использовании дисперсии согласно вышеназванному пункту [9].

[13] Конденсатор, включающий электропроводный слой согласно вышеназванному пункту [12].

[14] Электропроводная пленка или электропроводный лист, включающий электропроводный слой согласно вышеназванному пункту [12].

[15] Электропроводный слой, включающий поли(3,4-этилендиокситиофен), где

при измерении методом рентгеновской дифракции отношение площади пика между пиком К, в котором угол 2θ составляет от 8° до 10°, и пиком L, в котором угол 2θ составляет от 24° до 28° (площадь пика K/площадь пика L) составляет от 1,0 до 10,0.

[16] Дисперсия, которая образует электропроводный слой, где

электропроводный слой включает поли(3,4-этилендиокситиофен),

и при измерении методом рентгеновской дифракции отношение площади пика между пиком К, в котором угол 2θ составляет от 8° до 10°, и пиком L, в котором угол 2θ составляет от 24° до 28° (площадь пика K/площадь пика L) составляет от 1,0 до 10,0.

[17] Дисперсия согласно вышеназванному пункту [16], которая включает электропроводный полимер и полианион.

[18] Дисперсия согласно вышеназванному пункту [17], где электропроводный полимер представляет поли(3,4-этилендиокситиофен).

[19] Дисперсия согласно вышеназванному пункту [17], где полианион представляет поливинилсульфоновую кислоту согласно любому из вышеназванных пунктов [1]-[4].

[20] Электропроводный слой, образованный дисперсией согласно любому из вышеназванных пунктов [16]-[19].

[21] Способ получения дисперсии согласно любому из вышеназванных пунктов [16]-[19], который включает стадии растворения и/или диспергирования полианиона в растворителе и полимеризации мономера для электропроводного полимера в растворителе, в котором растворен и/или диспергирован полианион.

[22] Способ получения дисперсии согласно вышеназванному пункту [21], который дополнительно включает стадии

удаления продукта полимеризации, полученного на стадии полимеризации, в твердом состоянии, а затем промывания твердого остатка и

растворения и/или диспергирования твердого остатка после стадии промывания в растворителе.

[23] Конденсатор, включающий электропроводный слой согласно вышеназванным пунктам [15] или [20].

[24] Электропроводная пленка или электропроводный лист, включающий электропроводный слой согласно вышеназванным пунктам [15] или [20].

Преимущества изобретения

Электропроводный композит, в котором поливинилсульфоновая кислота по настоящему изобретению использована как легирующая добавка для электропроводных полимеров, является высокостабильным в состоянии дисперсии, и из данного электропроводного композита может быть получен электропроводный слой, проявляющий высокие электропроводные свойства, даже если не добавлен органический растворитель с высокой температурой кипения. Из-за высокой стабильности дисперсии снижение электропроводящих свойств при добавлении агента для улучшения физических свойств слоя становится небольшим, и оказывается возможным улучшить физические свойства электропроводного слоя, который используют в различных электропроводных изделиях.

Краткое описание чертежей

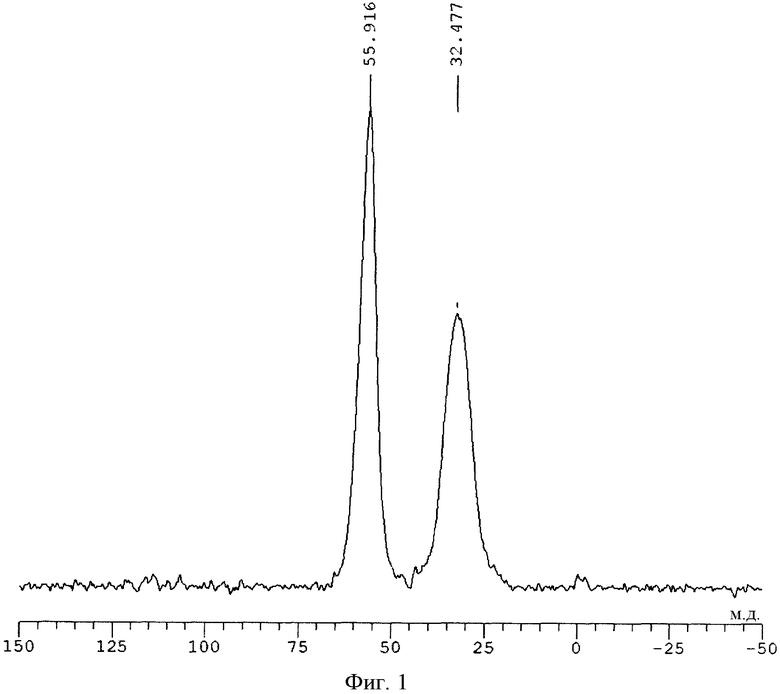

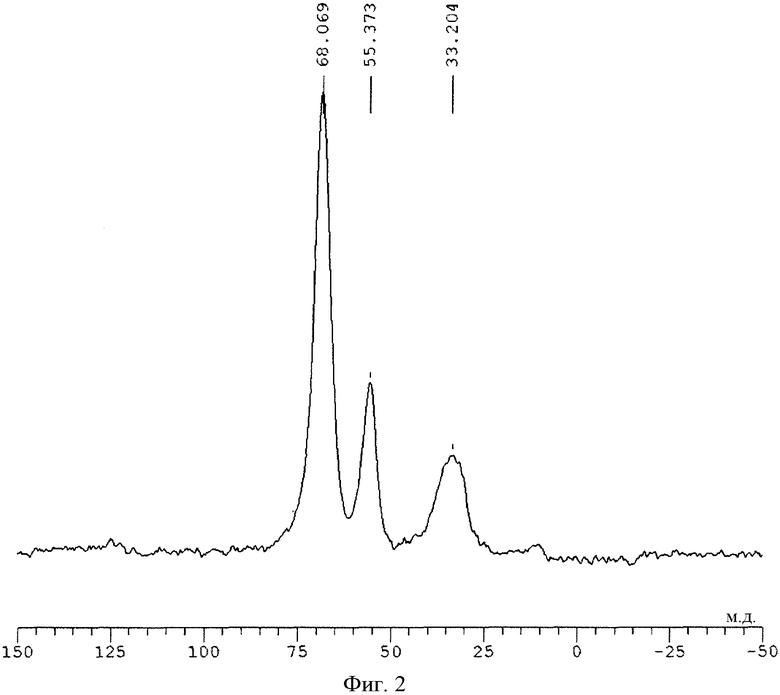

[Фигура 1]. На фигуре 1 представлен пример результатов измерения методом ЯМР в твердой фазе поливинилсульфоновых кислот, полученных в примерах.

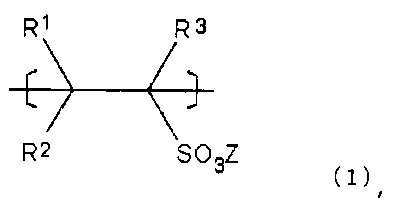

[Фигура 2]. На фигуре 2 представлен пример результатов измерений методом ЯМР в твердой фазе электропроводных слоев, полученных в примерах.

Вариант осуществления настоящего изобретения

Далее будет подробно рассмотрен вариант осуществления настоящего изобретения (далее везде «настоящий вариант осуществления изобретения»). Следует отметить, что настоящее изобретение не ограничивается следующим вариантом его осуществления и что различные модификации могут быть сделаны в пределах сущности изобретения.

Поливинилсульфоновая кислота

Поливинилсульфоновая кислота по настоящему изобретению представляет поливинилсульфоновую кислоту, включающую звенья винилсульфоновой кислоты, представленные следующей общей формулой (1):

,

,

где R1, R2 и R3 каждый независимо представляет атом водорода, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода; Z представляет атом водорода, атом галогена, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода, ион металла, ион аммония, протонированный первичный, вторичный или третичный амин или ион четвертичного аммония, где

молярное количество сульфокислотных групп, образованных мономерной винилсульфоновой кислотой, относительно общего молярного количества мономерных звеньев составляет от 50,0 до 98,0 моль.%, и поливинилсульфоновая кислота имеет оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 255 до 800 нм.

Алкильная группа, содержащая от 1 до 15 атомов углерода, представленная радикалами R1, R2 и R3 в вышеприведенной формуле, конкретно не ограничивается. Конкретные примеры данной алкильной группы включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, изопентильную группу, неопентильную группу и трет-пентильную группу.

Кроме того, алкиленовая группа, содержащая от 1 до 15 атомов углерода, представленная радикалами R1, R2 и R3 в вышеприведенной формуле, конкретно не ограничивается. Конкретные примеры данной алкиленовой группы включают этиленовую группу, н-пропиленовую группу, н-бутиленовую группу, н-гексиленовую группу, н-гептиленовую группу, н-октиленовую группу и н-додециленовую группу.

1) Электропроводный полимер

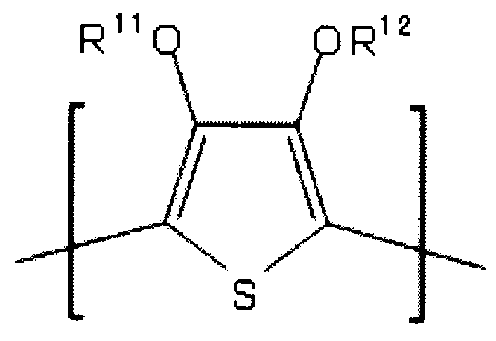

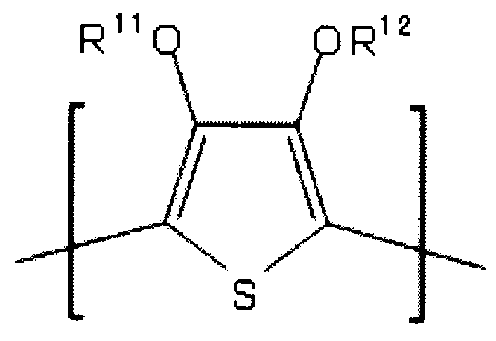

Поливинилсульфоновая кислота по настоящему варианту осуществления изобретения используется как высокомолекулярная легирующая добавка, применяемая для электропроводных полимеров. Электропроводный полимер, на который поливинилсульфоновая кислота по настоящему варианту осуществления изобретения действует как легирующая добавка, означает полимер, имеющий длинноцепочечную структуру, в которой двойные связи и одинарные связи расположены поочередно в полимерной структуре. Тип электропроводного полимера особенно не ограничивается. Примеры данного электропроводного полимера включают полиарилы, включающие в качестве типичных примеров поли(п-фенилен), поли(о-фенилен), поли(м-фенилен), поли(2,6-нафталин) и поли(9,10-антрацен); гетероароматические соединения, включающие в качестве примеров полипиррол, политиофен, полифуран, порисерефен (?), полипиридин, полипиридазин, поли(2,2'-бипиридин) и полипиримидин; полиарилвинилены, включающие в качестве типичных примеров поли(п-фениленвинилен) и поли(1,4-нафталинвинилен); полианилины и полиацетилены. Все типы функциональных групп могут связываться с вышеописанным полимером. Кроме того, электропроводный полимер также может представлять сополимер. С точки зрения полимеризации в воде, в которой растворена или диспергирована конкретная поливинилсульфоновая кислота по настоящему варианту осуществления изобретения, в качестве данных электропроводных полимеров предпочтительными являются гетероароматические соединения, а полипиррол и политиофен являются более предпочтительными. Особенно предпочтительные политиофены имеют структурное звено, представленное следующей формулой (I):

,

,

где R11 и R12 каждый независимо представляет атом галогена или алкильную группу, содержащую от 1 до 5 атомов углерода, или вместе они образуют алкиленовую группу, содержащую от 1 до 5 атомов углерода, и алкиленовая группа может быть необязательно замещенной.

Рассмотренная выше алкильная группа может быть либо линейной, либо разветвленной алкильной группой. Конкретные примеры данной алкильной группы включают метильную группу, этильную группу и пропильную группу.

Примеры рассмотренной выше алкиленовой группы включают метиленовую группу, этиленовую группу и пропиленовую группу.

Кроме того, тип заместителя, которым может обладать вышерассмотренная алкиленовая группа, конкретно не ограничивается. Примеры данного заместителя включают метильную группу, этильную группу, гидроксиметильную группу и гидроксиэтильную группу.

2) Мономерная винилсульфоновая кислота

Мономерная винилсульофновая кислота, которая образует поливинилсульфоновую кислоту по настоящему варианту осуществления изобретения, представляет соединение, в котором сульфоновая кислота непосредственно связана с винильной группой, которая представлена следующей общей формулой (1):

,

,

где R1, R2 и R3 каждый независимо представляет атом водорода, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода; Z представляет атом водорода, атом галогена, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода, ион металла, ион аммония, протонированный первичный, вторичный или третичный амин или ион четвертичного аммония. Тип данной мономерной винилсульфоновой кислоты конкретно не ограничивается. Пояснительные примеры мономерной винилсульфоновой кислоты включают алкилзамещенные винилсульфоновые кислоты, такие как 1-алкилвинилсульфоновая кислота, 2-алкилвинилсульфоновая кислота и 1,2-алкилсульфоноваоя кислота; сульфонаты, такие как винилсульфонат натрия, 1-алкилвинилсульфонат натрия, винилсульфонат калия, винилсульфонат аммония и алкиламинные соли винилсульфоновой кислоты; галогениды сульфоновой кислоты, такие как фторид винилсульфоновой кислоты и хлорид винилсульфоновой кислоты; и винилсульфоновые кислоты. Из этих соединений предпочтительные мономеры включают винилсульфоновую кислоту и винилсульфонат, в котором R1, R2 и R3 каждый представляет атом водорода, и Z представляет атом водорода, натрия или калия.

Поскольку данная мономерная винилсульфоновая кислота не содержит фенильной группы или т.п. между высокомолекулярной основной цепью и группой сульфоновой кислоты, масса сульфокислотной группы становится чрезвычайно высокой относительно массы полимера. Таким образом, при использовании данной мономерной винилсульфоновой кислоты может быть получен легирующий агент, в котором легирующее количество является чрезвычайно высоким относительно массы высокомолекулярной легирующей добавки.

3) Молярное количество общих мономерных звеньев в полимере

Термин «молярное количество общих мономерных звеньев в полимере» использован в настоящем варианте осуществления изобретения для обозначения молярного количества составляющих полимер мономеров, когда составляющие полимер мономеры определены как мономеры, содержащие многочисленные связи, и когда предполагается, что полимер состоит из мономеров, в которых молярное количество мономеров, использованных для полимеризации с получением полимера, становится самым большим.

4) Поливинилсульфоновая кислота, в которой молярное количество сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, находится в конкретном диапазоне величин относительно молярного количества общих мономерных звеньев.

В поливинилсульфоновой кислоте по настоящему варианту осуществления изобретения сульфокислотная группа, образованная мономерной винилсульфоновой кислотой, в полимере может быть предпочтительно использована как легирующий агент для электропроводного полимера. Данная сульфокислотная группа не содержит фенильной группы или т.п. между высокомолекулярной основной цепью и сульфокислотной группой. Следовательно, в поливинилсульфоновой кислоте по настоящему варианту осуществления изобретения масса сульфокислотной группы становится чрезвычайно высокой относительно массы полимера, так что она может быть отличным легирующим агентом, имеющим чрезвычайно высокое легирующее количество относительно массы высокомолекулярного легирующего агента. Традиционно, сульфокислотная группа проблематична тем, что она легко движется в результате движения высокомолекулярной основной цепи и тем, что легирующее состояние к электропроводному полимеру становится нестабильным. С другой стороны, в настоящем варианте осуществления изобретения установлено количество сульфокислотных групп, при котором влияние движения высокомолекулярной основной цепи может быть снижено за счет движения сульфокислотной группы, и при применении поливинилсульфоновой кислоты может быть получен композит электропроводный полимер - легирующая добавка, который более стабилен, чем вышеупомянутая поливинилсульфоновая кислота. То есть, в поливинилсульфоновой кислоте по настоящему варианту осуществления изобретения молярное количество групп сульфоновой кислоты, образованных мономерной винилсульфоновой кислотой, оказывается в интервале от 50,0 до 98,0 моль.% относительно молярного количества общих мономерных звеньев, содержащихся в полимере. Когда молярное количество (моль.%) сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, превышает указанный нижний предел или больше, легирующее количество на массу полимера предпочтительно улучшается. Когда молярное количество (моль.%) сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, превышает вышеуказанный верхний предел или меньше, сульфокислотные группы существенно зависят от движения высокомолекулярной основной цепи, так что может быть получен стабильный композит электропроводный полимер - легирующая добавка. Молярное количество сульфокислотных групп составляет предпочтительно от 85,0 до 97,0 моль.%. Данное молярное количество может быть достигнуто при осуществлении тепловой обработки поливинилсульфоновой кислоты или при смешении со сшивающим агентом, как рассмотрено ниже. Следует отметить, что в настоящем варианте осуществления изобретения сульфокислотная группа включает ангидрид, полученный дегидратацией и конденсацией двух молекул сульфоновой кислоты. Поливинилсульфоновая кислота, которая включает ангидрид, полученный осуществлением тепловой обработки и затем осуществлением дегидратации и конденсации двух молекул сульфокислотных групп, а также десульфирования является предпочтительным полимером.

В настоящем варианте осуществления изобретения после получения поливинилсульфоновой кислоты, когда полученная поливинилсульфоновая кислота подвергается десульфирующей обработке, такой как нагревание, так чтобы отрегулировать молярное количество сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, как способ измерения молярного количества сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами в поливинилсульфоновой кислоте, применен метод измерения молярного количества вышеназванных сульфокислотных групп, который включает осуществление обработки с десульфированием поливинилсульфоновой кислоты, а затем титрование извлеченного твердого вещества таким основанием, как NaOH. В частности, извлеченное твердое вещество растворяют в ионообменной воде, и полученный таким образом раствор подвергают потенциометрическому титрованию с использованием автоматического потенциометрического титратора AT-610 производства Kyoto0 Electronics Manufacturing Co., Ltd. или т.п. при использовании в качестве титранта раствора гидроксида натрия концентрацией 0,1 моль/л, производимый Sigma Aldrich или т.п., на основе следующего уравнения (1):

(1).

(1).

В приведенном выше уравнении (1) единицей молярной концентрации титранта является моль/л, V означает титр (мл) титранта; число «108» означает молекулярную массу (г/моль) винилсульфоновой кислоты; W означает массу (г) извлеченного твердого вещества и f означает калибровочный коэффициент титранта.

В настоящем варианте осуществления изобретения отношение (моль.%) молярного количества сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, к молярному количеству общих мономерных звеньев составляет величину от 50,0 до 98,0 моль.%.

Молекулярная масса поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения конкретно не ограничивается. Однако когда используется поливинилсульфоновая кислота по настоящему изобретению в качестве электропроводного продукта, существует предпочтительный интервал молекулярных масс, зависящий от области применения. То есть, когда композит электропроводный полимер - легирующая добавка формуют в виде пленки, а затем используют, среднемассовая молекулярная масса поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения предпочтительно составляет величину в интервале от 2000 дол 1000000. Чтобы обеспечить проявление ею более высокой электропроводности, предпочтительно обеспечить среднемассовую молекулярную массу поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения в интервале от 10000 до 800000. Пример способа получения поливинилсульфоновой кислоты, имеющей указанный выше интервал среднемассовых молекулярных масс, включает способ, который включает своевременное регулирование концентрации мономера, температуры полимеризации и концентрации инициатора полимеризации в способах полимеризации, таких как радикальная полимеризация, катионная полимеризация или анионная полимеризация.

Следует отметить, что среднемассовая молекулярная масса может быть определена методом гельпроникающей хроматографии (ГПХ) в настоящем варианте осуществления изобретения. В частности, готовят стандартные водные растворы полиэтиленоксида, каждый имеющий молекулярную массу 900000, 250000, 107000, 50000, 21000 или 4100, производства Tosoh Corporation, и используют в качестве стандартных растворов, а затем измеряют среднемассовую молекулярную массу с использованием системы высокоэффективной гельпроникающей хроматографии HLC-8320 производства Tosoh Corporation, и т.д. В качестве колонки может быть использована защитная колонка TSK-GEL производства Tosoh Corporation, такая как α-2500, α-3000 или α-4000. Данные колонки также могут быть соединены друг с другом и могут быть использованы. Что касается данной системы, условия измерения могут быть определены соответствующим образом. Предпочтительными условиями измерения являются температура колонки 40°С, скорость течения 1,0 мл/мин и т.д. Измерение методом ГПХ каждого полимера может быть проведено впрыском аналитического образца в систему ГПХ и осуществлением детекции с использованием детектора показателя преломления, соединенного с хроматографом.

С точки зрения стабильности легирования, содержание низкомолекулярных компонентов, имеющих молекулярную массу 5000 или меньше, в поливинилсульфоновой кислоте по настоящему варианту осуществления изобретения составляет предпочтительно 10% или меньше, более предпочтительно от 0,5% до 6,0% и также предпочтительно от 0,5% до 6,0%. Пример способа получения поливинилсульфоновой кислоты, в которой содержание низкомолекулярных компонентов, имеющих молекулярную массу 5000 или меньше, находится в указанном выше интервале, включает способ, который включает своевременное регулирование концентрации мономера, температуры полимеризации, времени полимеризации и концентрации инициатора полимеризации, в таких методах полимеризации, как радикальная полимеризация, катионная полимеризация или анионная полимеризация.

В настоящем варианте осуществления изобретения содержание данных низкомолекулярных компонентов, имеющих молекулярную массу 5000 или меньше, также может быть достигнуто рассмотренным выше измерением методом ГПХ.

Поливинидсульфоновая кислота по настоящему варианту осуществления изобретения имеет оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 255 до 800 нм. Оптическая плотность предпочтительно составляет от 0,1 до 5,0 и более предпочтительно от 0,1 до 2,0.

В настоящем варианте осуществления изобретения выражение «имеет оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 255 до 800 нм» использовано для обозначения того, что когда поливинилсульфоновую кислоту переводят в водный раствор, содержащий 0,2 масс.% поливинилсульфоновой кислоты, и полученный раствор затем используют для измерений в УФ области спектра в ячейке с оптической длиной пути 10 мм, можно получить величину оптической плотности 0,1 или больше при любой данной длине волны в данном диапазоне от 255 до 800 нм. При измерении в УФ области спектра оптическую плотность можно измерить при любой данной установленной длине волны (например, 255 нм), или ее можно также измерить при изменении длины волны измерения в диапазоне от 255 до 800 нм.

Для того чтобы получить оптическую плотность 0,1 или больше в диапазоне длин волн от 255 до 800 нм, предпочтительно, чтобы поливинилсульфоновая кислота имела кратные связи. В результате снижения движения высокомолекулярной основной полимерной цепи, данная поливинилсульфоновая кислота может оказывать стабильное легирующее действие.

Кроме того, поливинилсульфоновая кислота по настоящему варианту осуществления изобретения предпочтительно имеет оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 475 до 575 нм. Предполагается, что данная поливинилсульфоновая кислота, имеющая оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 475 до 575 нм, содержит кратные связи.

В данном варианте осуществления изобретения выражение «имеет оптическую плотность 0,1 или больше (водный раствор, 0,2 масс.%, длина ячейки 10 мм) в диапазоне длин волн от 475 до 575 нм» использовано для обозначения того, что когда поливинилсульфоновую кислоту переводят в водный раствор, содержащий 0,2 масс.% поливинилсульфоновой кислоты, и полученный раствор затем используют для измерений в УФ области спектра в ячейке с оптической длиной пути 10 мм, можно получить величину оптической плотности 0,1 или больше при любой данной длине волны в диапазоне от 475 до 575 нм.

Кроме того, с точки зрения стабильности легирования, предпочтительно, чтобы поливинилсульфоновая кислота по настоящему варианту осуществления изобретения имела температуру стеклования 100°С или выше. Данная поливинилсульфоновая кислота может быть получена, например, введением сшитой структуры в ее молекулярную структуру. Предпочтительные примеры способа введения сшитой структуры в молекулярную структуру включают следующие: способ введения сшивающего агента в мономерную винилсульофновую кислоту в ходе полимеризации и осуществления их взаимодействия; способ добавления энергии, такой как тепло, свет или электронный пучок, к линейному полимеру после полимеризации линейного полимера. Тип вещества, использованного в качестве сшивающего агента, конкретно не ограничивается, поскольку оно является мономером, который может полимеризоваться и взаимодействовать с мономерной винилсульфоновой кислотой. В частности, обычно используют сшивающий агент, имеющий кратную связь, как с мономерной винилсульфоновой кислотой, и типичные примеры данного сшивающего агента включают дивиниловые соединения, такие как дивинилсульфон, дивинилбензол, 1,4-дивинилциклогексан и 1,3-бутадиен.

Когда поливинилсульфоновая кислота по настоящему варианту осуществления изобретения имеет сшитую структуру, ее стабильность при легировании дополнительно улучшается.

5) Способ получения поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения

Поливинилсульфоновая кислота по настоящему варианту осуществления изобретения, в которой молярное количество сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, находится в указанном выше конкретном диапазоне и которая имеет указанную выше конкретную оптическую плотность в диапазоне длин волн от 255 до 800 нм, может быть предпочтительно получена следующим способом получения, включающим меньшее количество стадий.

Способ получения поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения включает стадии полимеризации мономерной винилсульфоновой кислоты, представленной общей формулой (1)', как показано ниже, с получением поливинилсульфоновой кислоты и нагревания полученной поливинилсульфоновой кислоты при температуре выше 60°С. Затем способ получения поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения будет рассмотрен более подробно.

Во-первых, поливинилсульфоновая кислота может быть получена осуществлением полимеризации с использованием в качестве мономера для полимеризации, мономерной винилсульфоновой кислоты, представленной следующей общей формулой (1)':

,

,

где R1, R2 и R3 каждый независимо представляет атом водорода, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода; Z представляет атом водорода, атом галогена, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода, ион металла, ион аммония, протонированный первичный, вторичный или третичный амин или ион четвертичного аммония.

Как стадия выделения полимера после завершения полимеризации, если полимеризация осуществлена в отсутствие растворителя, полимер может быть выделен непосредственно. С другой стороны, если полимеризацию проводили в присутствии растворителя, полимер может быть выделен с использованием стадии отгонки растворителя или стадии осаждения и стадии сушки. Кроме того, если в качестве мономера использована соль щелочного металла, полимер может быть выделен методом, включающим две стадии, а именно, стадию снижения щелочности и стадию отгонки растворителя.

Поливинилсульфоновая кислота, полимеризованная при использовании мономерной винилсульофновой кислоты в качестве мономера для полимеризации, легко претерпевает реакцию десульфирования под действием тепла. Таким образом, в целом, отгонка растворителя и/или сушка протекают при температуре 60°С или ниже.

Поливинилсульфоновая кислота по настоящему варианту осуществления изобретения может быть получена нагреванием выделенного выше полимера при температуре выше 60°С.

Поливинилсульфоновую кислоту используют для проведения реакции десульфирования и реакции дегидратации нагреванием при температуре выше 60°С, так что содержание сульфокислотных групп, образование ангидрида сульфоновой кислоты, УФ оптическая плотность, температура стеклования, степень поперечного сшивания и т.п. могут быть соответствующим образом отрегулированы.

В вышеуказанной стадии десульфирования и дегидратации, включающей нагревание, температура нагревания находится предпочтительно в интервале от 80°С до 180°С, более предпочтительно в интервале от 90°С до 120°С. Если температура нагревания находится выше указанного нижнего предела или больше, скорость реакций при десульфировании и дегидратации становится высокой, и время тепловой обработки укорачивается. Если температура нагревания находится выше указанного верхнего предела или меньше, может быть подавлено одновременное протекание реакций многих типов, а поскольку продукты реакции растворимы в воде, они вряд ли станут гелеобразными. Естественно, предпочтительно, чтобы данная стадия нагревания протекала в ходе стадии отгонки растворителя или стадии сушки, как стадия выделения полимера. Тепловую обработку можно проводить с использованием сушильного оборудования, месителя или других устройств, используемых для порошков, или известным методом, таким как применение микроволн. Данную тепловую обработку можно также проводить в среде растворителя. То есть, предпочтительно, чтобы поливинилсульфоновая кислота находилась в состоянии смеси с растворителем на вышеуказанной стадии десульфирования и дегидратации, включающей нагревание. Конкретные примеры включают способ нагревания поливинилсульфоновой кислоты, которая растворена в высокополярном растворителе, включающем в качестве типичных примеров воду, метанол, этанол, ИПС, бутанол, ДМСО, ДМФ и ДМК; и способ, который включает диспергирование полимера в низкополярном растворителе, таком как бензол, толуол, гексан или октан, а затем нагревание дисперсии. В случае проведения тепловой обработки в данном растворителе, поскольку гелеобразование вряд ли будет иметь место при нагревании при высокой температуре, предпочтительно использовать более высокую температуру, чем в случае прямого нагревания твердого вещества. В частности, температура нагревания находится предпочтительно в интервале от 80°С до 180°С, более предпочтительно в интервале от 110°С до 160°С. Когда тепловую обработку проводят в состоянии, при котором поливинилсульфоновая кислота полностью растворена, количество использованного растворителя предпочтительно является по возможности минимальным, так как температуру нагревания можно снизить и сократить время нагревания. В частности, растворитель используют в количестве предпочтительно 80 масс.% или меньше, более предпочтительно 50 масс.% или меньше, также предпочтительно 20 масс.% или меньше и особенно предпочтительно 10 масс.% или меньше, в расчете на общую массу раствора. Когда тепловую обработку проводят в гетерогенной системе с использованием липофильного растворителя, в котором поливинилсульфоновая кислота растворима не полностью, растворитель может быть использован в таком количестве, что растворитель может сосуществовать с твердым полимером поливинилсульфоновой кислоты в реакционном сосуде, и таком состоянии, что его можно нагревать. Когда поливинилсульфоновую кислоту нагревают в состоянии, при котором она смешана с растворителем, то особенно предпочтительно, чтобы реакции десульфирования и дегидратации были ускорены за счет удаления из реактора оксида серы и воды, образовавшихся из поливинилсульфоновой кислоты, вместе с парами растворителя, таким образом исключая их. То есть, особенно предпочтительно применять способ использования растворителя, который представляет азеотроп с водой, так что вода, образующаяся в результате реакции дегидратации, может быть легко удалена из реакционной системы. Время, требуемое для проведения тепловой обработки, различно и зависит от каждой системы нагревания. В случае использования системы нагревания, способной быстро передавать тепло всему твердому телу, такой как микроволновой нагрев, можно осуществлять тепловую обработку в течение времени от нескольких секунд до нескольких часов. Время нагревания, требуемое для системы нагрева передачи тепла или т.п. извне внутрь вещества при использовании общего источника тепла, предпочтительно лежит в интервале от 0,01 до 1000 часов. Время нагревания более предпочтительно составляет от 0,5 до 500 часов и также предпочтительно от 2 до 250 часов. Данное время нагревания может быть коротким, когда применена высокая температура нагревания. В отличие от этого, когда температура нагревания является низкой, время нагревания необходимо увеличить.

В способе получения поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения предпочтительно, чтобы образовался ангидрид сульфоновой кислоты между сульфокислотными группами в вышерассмотренной реакции дегидратации, предусматривающей нагревание. Данный ангидрид сульфоновой кислоты может образоваться в результате межмолекулярной и внутримолекулярной реакции дегидратации. Если имеет место межмолекулярная дегидратация, поливинилсульфоновая кислота приобретает сшитую структуру, и как результат этого, растворимость в воде может быть снижена. Таким образом, предпочтительно проводить межмолекулярную дегидратацию в интервале, в котором поливинилсульфоновая кислота может быть растворена в воде. С другой стороны, поливинилсульфоновая кислота, имеющая структуру, образовавшуюся в результате внутримолекулярной дегидратации, является предпочтительной, так как она имеет чрезвычайно низкий уровень снижения растворимости в воде. Когда липофильный мономер для электропроводного полимера смешивают и полимеризуют с водорастворимой поливинилсульфоновой кислотой с образованием композита из электропроводного полимера и поливинилсульфоновой кислоты, поскольку данная поливинилсульфоновая кислота, имеющая структуру, образовавшуюся в результате межмолекулярной дегидратации (ангидрид сульфоновой кислоты), имеет относительно высокую липофильность, она сильно взаимодействует с электропроводным полимером и мономером для электропроводного полимера. Как результат этого, взаимодействие поливинилсульфоновой кислоты с электропроводным полимером в полученном композите предпочтительно становится сильным. Кроме того, поскольку данная поливинилсульфоновая кислота, обладающая структурой, образовавшейся в результате внутримолекулярной дегидратации (ангидрид сульфоновой кислоты), является стабильной, она может предпочтительно сохранять свою структуру даже в ходе полимеризации.

Композит

Композит по настоящему варианту осуществления изобретения содержит вышерассмотренную поливинилсульфоновую кислоту и электропроводный полимер.

В композите по настоящему варианту осуществления изобретения сульфокислотная группа в вышеописанной поливинилсульфоновой кислоте считается легирующей в электропроводном полимере, так что они могут взаимодействовать друг с другом. Данное взаимодействие рассматривают как электростатическое взаимодействие между анионом поливинилсульфоновой кислоты и катионом электропроводного полимера.

Предпочтительно, чтобы в композите по настоящему варианту осуществления изобретения массовое отношение полимера (поливинилсульфоновой кислоты), использованного в качестве легирующего агента, к массе электропроводного полимера было мало и чтобы массовое отношение составляло 4 или меньше. Когда в композит по настоящему варианту осуществления изобретения добавляют различные добавки и т.п. для подавления снижения его электропроводности, вышеуказанное массовое отношение может быть дополнительно снижено, и оно также может быть 1 или меньше.

Тип использованной добавки конкретно не ограничен. Примеры использованных добавок включают те, что используют для улучшения физических свойств в ходе пленкообразования из композита, такие как целлюлоза, силиконы, амины, полиуретаны, сложные полиэфиры, полиамиды, полиимиды, полиолефины, простые полиэфиры и поли(мет)акрилаты. Некоторые из данных добавок приклеиваются к наружной стороне частицы композита, тогда как другие добавки проникают в композит. Когда данная добавка прилипает к наружной стороне частицы композита, сама добавка создает сопротивление между частицами, и электропроводность в результате снижается. Когда данная добавка проникает в композит, она мало влияет на сопротивление самой добавки между частицами, так что снижение электропроводности можно подавить. Примеры данной добавки, которая может проникать в композит, включают силиконы и амины, которые обладают высокой совместимостью с поливинилсульфоновой кислотой, образующей композит. Данные соединения чрезвычайно пригодны для применения в качестве добавок, имеющих меньшее влияние на электропроводные свойства.

Кроме того, другие известные добавки, которые используют в дисперсии, содержащей электропроводный полимер, могут также быть использованы в настоящем варианте. Например, может быть добавлен пигмент, краситель, пеногаситель, сшивающий агент, стабилизатор и поверхностно-активное вещество.

Дисперсия

Дисперсия по настоящему варианту осуществления изобретения образуется при диспергировании вышерассмотренного композита в растворителе.

Дисперсия, в которой вышерассмотренный композит диспергирован в воде и/или полярном растворителе, обладает высокой отличной стабильностью и диспергируемостью в растворителе, отличном от воды. Предполагается, что это обусловлено тем, что поливинилсульфоновая кислота по настоящему варианту осуществления изобретения содержит большее число сульфокислотных групп, чем необходимо для диспергирования высоко липофильного электропроводного полимера в полярном растворителе. То есть, в случае PSS, которая часто используется как легирующая добавка для электропроводных полимеров, очень вероятно, что группы сульфоновой кислоты ориентированы в том же направлении, что и молекулярная цепь. Много сульфокислотных групп используется для взаимодействия с электропроводным полимером и не используются для взаимодействия с растворителем, использованным для стабилизации дисперсии. С другой стороны, в случае поливинилсульфоновой кислоты по настоящему варианту осуществления изобретения предполагается, что направление сульфокислотных групп может быть статистическим относительно молекулярной цепи и что сульфоновая кислота вокруг сульфоновой кислоты, взаимодействующей с электропроводным полимером, ориентирована в направлении, противоположном электропроводному полимеру и взаимодействует с растворителем, так что она способствует диспергированию.

Соответственно, в случае дисперсии по настоящему варианту осуществления изобретения концентрация композита может быть повышенной. Концентрация композита может составлять 1 масс.% или больше в расчете на общую массу дисперсии. Принимая во внимание производительность процесса нанесения дисперсии с получением электропроводного слоя, используют дисперсию, в которой концентрация композита составляет 5 масс.% или больше. Возможно, что даже такая дисперсия, имеющая высокую концентрацию, будет стабильно присутствовать.

Более того, тип растворителя конкретно не ограничивается, но если принять во внимание скорость испарения растворителя в процессе нанесения дисперсии, примеры растворителя, предпочтительно использованного в настоящем изобретении, включают спирты, такие как метанол, этанол, изопропанол и бутанол; простые эфиры, такие как простой диметиловый эфир, простой этилметиловый эфир, простой диэтиловый эфир, простой этилпропиловый эфир, простой дипропиловый эфир и простой этилбутиловый эфир; кетоны, такие как ацетон, метилэтилкетон и диэтиловый кетон; нитрилы, такие как ацетонитрил, пропионитрил и бутиронитрил; и сложные эфиры, такие как этилацетат и бутилацетат. В данных органических растворителях композит по настоящему варианту осуществления изобретения может быть стабильно диспергирован.

В настоящем варианте осуществления изобретения, когда используют растворитель для получения дисперсии в воде, «дисперсию» также называют «водной дисперсией».

Дисперсия по настоящему варианту осуществления изобретения представляет дисперсию, использованную для получения электропроводного слоя. Предпочтительно, чтобы вышеописанный электропроводный слой содержал поли(3,4-этилендиокситиофен), где при измерении стандартным методом рентгеновской дифракции электропроводного слоя отношение площадей пиков между пиком К, в котором 2θ составляет от 8° до 10°, и пиком L, в котором 2θ составляет от 24° до 28° (площадь пика К/площадь пика L) составляет от 1,0 до 10,0. Электропроводный слой, образованный данной дисперсией, предпочтительно имеет высокую электропроводность.

Следует отметить, что электропроводный слой и измерения стандартным методом рентгеновской дифракции будут рассмотрены подробно в нижеуказанной части «Электропроводный слой».

Кроме того, касательно измерений методом ЯМР в твердой фазе, конкретные примеры будут даны в нижеприведенных примерах. Поливинилсульфоновая кислота по настоящему варианту осуществления изобретения может быть идентифицирована методом ЯМР в твердой фазе.

Кроме того, дисперсия по настоящему варианту осуществления изобретения предпочтительно содержит электропроводный полимер и полианион. Тип данного электропроводного полимера конкретно не ограничивается. Например, вышеописанные электропроводные полимеры могут быть использованы, и поли(3,4-этилендиокситиофен) является предпочтительным. Тип данного полианиона конкретно не ограничивается. Например, вышеописанная поливинилсульфоновая кислота является предпочтительной.

Метод получения дисперсии

Метод получения дисперсии по настоящему варианту осуществления изобретения конкретно не ограничивается. В целом, метод получения включает стадии растворения и/или диспергирования полианиона (например, вышеописанной поливинилсульфоновой кислоты) в растворителе; и полимеризацию мономеров для электропроводного полимера в растворителе, в котором растворена и/или диспергирована поливинилсульфоновая кислота.

Кроме того, предпочтительно, чтобы метод получения дисперсии по настоящему варианту осуществления изобретения дополнительно включал стадии удаления продукта полимеризации, полученного на вышеуказанной стадии полимеризации, в состоянии твердого вещества, а затем промывания твердого вещества; и растворения и/или диспергирования твердого вещества после указанной выше стадии промывания в растворителе.

Мономер для электропроводного полимера, использованный в настоящем изобретении, может представлять мономер, из которого может быть получен электропроводный полимер в результате реакции полимеризации мономера. Особенно предпочтительный электропроводный полимер, а именно, электропроводный полимер на основе тиофена, образуется, например, полимеризацией или сополимеризацией 3,4-диокситиофена, представленного общей формулой (II):

,

,

где каждый из радикалов R11 и R12 независимо представляет атом водорода или алкильную группу, содержащую от 1 до 5 атомов углерода, или вместе образуют алкиленовую группу, содержащую от 1 до 5 атомов углерода, где алкиленовая группа может быть необязательно замещенной.

Содержание поливинилсульфоновой кислоты в ходе реакции полимеризации составляет предпочтительно величину в интервале от 0,5 до 50 молей, более предпочтительно в интервале от 0,8 до 10 молей и также предпочтительно в интервале от 1 до 4 молей, в расчете на 1 моль полимеризованного мономера.

Растворителем, использованным в вышеописанной реакции полимеризации, является вода и/или полярный растворитель. Могут быть использованы те же растворители, что и описанные для дисперсии по настоящему варианту осуществления изобретения.

В ходе упомянутой реакции полимеризации может быть использован подходящий окислитель.

Тип окислителя конкретно не ограничивается. Примеры окислителя включают надсерную кислоту, персульфаты, включающие персульфат натрия, персульфат калия и персульфат аммония как типичные примеры; пероксид водорода, оксиды металлов, включающие перманганат калия как типичный пример; соли металлов, включающие хлорид железа и нитрат железа как типичные примеры. Однако примеры окислителей не ограничиваются ими. Данные окислители могут быть использованы по отдельности или в комбинации двух или более типов. Предпочтительным окислителем является персульфат, а более предпочтительным окислителем является персульфат аммония, который представляет персульфат, не содержащий металлов.

Кроме того, чтобы улучшить диспергируемость, предпочтительно перемешивать смесь в ходе полимеризации. Метод перемешивания конкретно не ограничивается. Метод эффективного перемешивания является предпочтительным, и, например, могут быть применены методы перемешивания с использованием лопастного колеса, пропеллерного колеса, якорной мешалки, импеллера Pfaudler, турбинной мешалки, мешалки с максимальным смешением, крыльчатки для перемешивания в полной зоне и т.п. Кроме того, чтобы создать высокий сдвиг в ходе полимеризации, может быть также использован высокоскоростной смеситель, гомогенизатор или меситель.

Температура полимеризации конкретно не ограничивается. В целом, она предпочтительно составляет от -30°С до 100°С. Чтобы подавить побочные реакции или реакции разложения, температура полимеризации более предпочтительно составляет от -20°С до 80°С и более предпочтительно от -10°С до 40°С.

Время, необходимое для проведения реакции полимеризации, определяют соответствующим образом, в зависимости от наличия или отсутствия окислителя, типа и количества окислителя, температуры полимеризации и т.п. Она обычно составляет от 0,5 до 100 часов. Принимая во внимание производительность, полимеризацию предпочтительно проводят в условиях полимеризации, при которых время полимеризации составляет приблизительно от 10 до 40 часов.

Кроме того, способ получения дисперсии по настоящему варианту осуществления изобретения может также включать стадии, отличные от вышеописанной стадии полимеризации. Например, также может быть добавлена стадия очистки с удалением окислителя или низкомолекулярного продукта и т.д. Примеры данного метода очистки включают диализ, метод ионного обмена и метод центробежного промывания. Очистку можно проводить на отдельной стадии очистки или при комбинированном использовании двух или более стадий очистки. Более предпочтительный метод удаления непрореагировавших мономеров для электропроводного полимера, поливинилсульфоновой кислоты, окислителя и остаточного окислителя на стадии очистки представляет метод осуществления двух стадий удаления катионов и анионов методом ионного обмена и осаждение композита центрифугированием, промыванием осадка и удалением компонентов, отличных от композита, растворенных и/или диспергированных в растворе. В частности, снижение содержания продуктов разложения поливинилсульфоновой кислоты или остаточных окислителей может привести к улучшению электропроводности окончательно полученного электропроводного слоя или теплостойкости электропроводного слоя.

Полученную дисперсию можно также гомогенизировать с использованием ротационного гомогенизатора или ультразвукового гомогенизатора. Поэтому, можно получить дисперсию, в которой средний диаметр частиц дисперсии составляет от 10 мкм до 1 нм.

Можно также вводить различные добавки в полученную дисперсию. Тип данной добавки конкретно не ограничивается. Примеры добавок включают водорастворимые соединения, содержащие гидроксильные группы, водорастворимый сульфоксид, водорастворимое соединение амина и водорастворимое соединение, имеющее структуру лактона.

Тип данного водорастворимого соединения, содержащего гидроксильную группу, конкретно не ограничивается, и примеры включают многоатомный спирт и его производное. Тип данного многоатомного спирта конкретно не ограничивается, и примеры включают глицерин и этиленгликоль. Тип производного многоатомного спирта конкретно не ограничивается, и примеры включают простые моноэфиры многоатомного спирта, такие как простой моноэтиловый эфир диэтиленгликоля.

Тип данного водорастворимого сульфоксида конкретно не ограничивается, и примеры включают диметилсульфоксид и диэтилсульфоксид.

Тип данного водорастворимого соединения амида конкретно не ограничивается, и примеры включают N,N-диметилформамид и N-метилпирролидон.

Тип данного водорастворимого соединения, имеющего структуру лактона, конкретно не ограничивается, и примеры включают γ-бутиролактон и γ-валеролактон.

Данные добавки могут быть использованы либо по отдельности, либо в комбинации двух или более типов.

В целом, добавка используется в количестве предпочтительно от 0,1% до 50% по массе и предпочтительно от 1% до 20% по массе в расчете на общую массу дисперсии.

Также могут быть использованы добавки, используемые для улучшения физических свойств при пленкообразовании композитов, такие как целлюлозы, силиконы, амины, полиуретаны, сложные полиэфиры, полиамиды, полиимиды, полиолефины, простые полиэфиры и поли(мет)акрилаты. Некоторые из данных добавок прилипают к наружной стороне частиц композита, тогда как другие добавки проникают в композит. Силиконы и амины, которые могут проникать в композит и имеют высокую совместимость с поливинилсульфоновой кислотой, являются чрезвычайно полезными как добавки, оказывающие меньшее влияние на параметры электропроводимости.

Кроме того, в настоящем изобретении могут быть использованы другие известные добавки, которые используются в дисперсии, содержащие электропроводный полимер. Например, пигмент, краситель, пеногаситель, сшивающий агент, стабилизатор и поверхностно-активное вещество.

Смешанное количество данных добавок может быть определено соответствующим образом в пределах интервала, в котором могут быть реализованы положительные эффекты от настоящего варианта осуществления изобретения.

Электропроводный слой

Электропроводный слой по настоящему варианту осуществления изобретения представляет электропроводный слой, полученный при использовании вышерассмотренной дисперсии. Например, вышерассмотренная дисперсия наносится на основной материал с получением пленки, так что образуется электропроводный слой.

В частности, согласно настоящему варианту осуществления изобретения, разработан электропроводный слой, включающий вышерассмотренный композит из поливинилсульфоновой кислоты и электропроводного полимера.

Способ пленкообразования конкретно не ограничивается. Например, метод получения пленки включает метод литья, метод получения покрытия центрифугированием, метод нанесения покрытия микропечатью, метод нанесения покрытия глубокой печатью, метод нанесения покрытия с удалением излишков с помощью планки, метод окунания, метод распылительного нанесения покрытия, метод трафаретной печати, флексографический метод печати, офсетный метод печати и метод струйной печати.

Тип базового материала конкретно не ограничивается. Примеры базового материала включают термопласт, нетканый материал, стеклянный субстрат и силиконовый субстрат. Данные базовые материалы могут быть покрыты ITO, оксидом олова, оксидом индия или т.п. Конфигурация субстрата может быть листообразной, пленкообразной, пластинчатой или дисковой и т.п.

Тип термопласта конкретно не ограничивается. Примеры термопласта включают смолу на основе сложного полиэфира, смолу на основе полистирола, смолу на основе полиолефина, такого как полиэтилен или полипропилен, смолу на основе полиимида, смолу на основе полиамида, смолу на основе полисульфона, смолу на основе поликарбоната, смолу на основе поливинилхлорида, смолу на основе фенола и смолу на основе эпоксида. Это могут быть либо отдельные полимеры, либо сополимеры. Кроме того, данные термопласты могут быть использованы либо по отдельности, либо в комбинации двух или более типов.

Условия сушки, примененные, когда дисперсия использована для нанесения на базовый материал с образованием пленки, соответствуют, например, температуре от 20°С до 250°С и промежутку времени от 5 секунд до 5 недель.

Толщина электропроводного слоя по настоящему варианту осуществления изобретения определяется соответствующим образом, в зависимости от предполагаемой области применения. Она предпочтительно составляет от 1 нм до 20 мкм и более предпочтительно от приблизительно 2 нм до 500 нм.

В электропроводном слое по настоящему варианту осуществления изобретения кристалличность композита из электропроводного полимера и полианиона можно оценить рентгеноструктурным анализом (XRD). Чем выше кристалличность композита, тем выше электропроводность электропроводного слоя, которая может быть достигнута. С другой стороны, чем ниже кристалличность композита, тем хуже электропроводность электропроводного слоя, которая может быть достигнута.

Кроме того, в электропроводном слое по настоящему варианту осуществления изобретения предпочтительно, чтобы было несколько изолирующих компонентов между частицами композита. Изолирующие компоненты означают компоненты, образованные исходным материалом, растворенные в дисперсии, а именно, мономеры для электропроводного полимера, поливинилсульфоновая кислота, окислитель и остаточный окислитель.

Кроме того, электропроводный слой по настоящему варианту осуществления изобретения образуется при использовании дисперсии, полученной диспергированием композита, содержащего электропроводный полимер и поливинилсульфоновую кислоту в растворителе, как рассмотрено выше. Полученный таким образом электропроводный слой имеет определенное отношение площади пиков при рентгеноструктурном анализе. В частности, в полученном выше электропроводном слое отношение площадей пиков между пиком К, в котором 2θ составляет от 8° до 10°, и пиком L, в котором 2θ составляет от 24° до 28° (площадь пика К/площадь пика L) равно от 1,0 до 10,0 при измерении методом рентгеновской дифракции. Отношение площадей пиков (площадь пика К/площадь пика L) составляет предпочтительно от 1,2 до 8,0 и более предпочтительно от 2,0 до 5,2. То есть, авторы настоящего изобретения установили, что электропроводность электропроводного слоя может быть увеличена путем установки отношения площадей пиков при измерении методом рентгеновской дифракции, которое является фактором для определения расстояния между полимером и полимером в кристалле электропроводного полимера, который определяет электропроводность, в определенном диапазоне. В традиционном известном композите на основе PEDOT/PSS чистый пик не был подтвержден в интервале, в котором 2θ составляет от 8° до 10°. Кроме того, в кристалле одного PEDOT нет пиков в интервале, в котором 2θ составляет от 8° до 10°. В случае PEDOT, в котором мономерная стиролсульфоновая кислота используется в качестве легирующей добавки, наблюдается пик угла дифракции вокруг угла. Однако, поскольку легирующая добавка представляет мономер, эксплуатационное поведение существенно колеблется и, таким образом, нельзя ожидать, что электропроводность будет постоянной. В отличие от этого, поскольку вышеуказанная поливинилсульфоновая кислота используется в электропроводном слое по настоящему варианту осуществления изобретения, можно наблюдать чрезвычайно стабильный кристалл электропроводный полимер/полисульфоновая кислота.

Следует отметить, что в настоящем варианте осуществления изобретения измерение методом рентгеновской дифракции представляет метод измерения, описанный в нижеупомянутых примерах.

В рентгеноструктурном методе анализа электропроводного слоя, так как угол дифракции 2θ становится меньше в интервале от 8° до 10°, расстояние между электропроводным полимером и электропроводным полимером предпочтительно становится короче. Однако если угол дифракции 2θ становится меньше 8°, то оказывается проблематичным, чтобы снизилось относительное количество сульфоновой кислоты, которое должно находиться между электропроводными молекулами, и чтобы легирующее состояние стало слабым, приводя к снижению электропроводности.

Тип электропроводного полимера, способного образовывать электропроводный слой, в котором отношение площадей пиков между пиком К, в котором 2θ составляет от 8° до 10°, и пиком L, в котором 2θ составляет от 24° до 28° (площадь пика К/площадь пика L), составляет от 1,0 до 10,0 при измерении рентгеновской дифракции, конкретно не ограничивается. Полимер, имеющий структуру длинной цепи, в которой двойные связи и одинарные связи чередуются в структуре полимера, является предпочтительным. Тип данного полимера конкретно не ограничивается. Примеры полимера включают полиарилы, включающие в качестве типичных примеров поли(п-фенилен), поли(о-фенилен), поли(м-фенилен), поли(2,6-нафталин) и поли(9,10-антрацен); гетероароматические соединения, включающие в качестве типичных примеров полипиррол, политиофен, полифуран, поризерефен, полипиридин, полипиразин, поли(2,2'-бипиридин) и полипиримидин; полиарилвинилены, включающие в качестве типичных примеров поли(п-фениленвинилен) и поли(1,4-нафталинвинилен); полианилины и полиацетилены. Все типы функциональных групп могут связываться с вышеописанным полимером. С точки зрения стабильности α кристалла, электропроводные полимеры являются предпочтительно гетероароматическими соединениями и более предпочтительно полипиррол и политиофен. Особенно предпочтительный политиофен имеет структурные звенья, представленные следующей формулой (I):

,

,

где каждый из радикалов R11 и R12 независимо представляет атом водорода или алкильную группу, содержащую от 1 до 5 атомов углерода, или вместе образуют алкиленовую группу, содержащую от 1 до 5 атомов углерода, где алкиленовая группа может быть необязательно замещенной.

Вышеупомянутая алкильная группа может быть либо линейной, либо разветвленной алкильной группой. Тип данной алкильной группы конкретно не ограничивается. Примеры алкильной группы включают метильную группу, этильную группу и пропильную группу.

Тип вышеупомянутой алкиленовой группы конкретно не ограничивается. Примеры алкиленовой группы включают метиленовую группу, этиленовую группу и пропиленовую группу.

Заместитель, которым необязательно обладает вышеупомянутая алкиленовая группа, конкретно не ограничивается. Примеры заместителя включают метильную группу, этильную группу, гидроксиметильную группу и гидроксиэтильную группу.

Предпочтительно, чтобы электропроводный слой по настоящему варианту осуществления изобретения включал поли(3,4-этилендиокситиофен) и чтобы при измерении методом рентгеновской дифракции отношение площадей пиков между пиком К, в котором 2θ составляет от 8° до 10°, и пиком L, в котором 2θ составляет от 24° до 28° (площадь пика К/площадь пика L), составляло от 1,0 до 10,0.

Тип поливинилсульфоновой кислоты, способной образовывать электропроводный слой, в котором отношение площадей пиков между пиком К, в котором 2θ составляет от 8° до 10°, и пиком L, в котором 2θ составляет от 24° до 28° (площадь пика К/площадь пика L), составляет от 1,0 до 10,) при измерении методом рентгеновской дифракции, конкретно не ограничивается. Предпочтительно использовать поливинилсульфоновую кислоту, имеющую небольшое содержание мономерной сульфоновой кислоты, которая содержит ароматическое кольцо в пространстве от высокомолекулярной основной цепи до сульфокислотной группы (далее везде также сокращенно «мономерная сульфокислота, содержащая в боковой цепи ароматическое кольцо»). Если два звена мономерной сульфоновой кислоты, содержащей в боковой цепи ароматическое кольцо, являются соседними друг с другом в поливинилсульфоновой кислоте, два ароматических кольца взаимодействуют друг с другом. Как результат, ароматические кольца расположены в положениях на расстоянии от основной полимерной цепи как центра, и, таким образом, линейность поливинилсульфоновой кислоты повышается. Поэтому, содержание звеньев мономерной сульфоновой кислоты, содержащей ароматические кольца, в поливинилсульфоновой кислоте предпочтительно является по возможности минимальным. В частности, содержание звеньев мономерной сульфоновой кислоты, содержащей ароматические кольца, составляет предпочтительно 50 моль.% или меньше, более предпочтительно 10 моль.% или меньше.

Предпочтительная поливинилсульфоновая кислота, способная образовывать вышеуказанный электропроводный слой, представляет поливинилсульфоновую кислоту, содержащую мономерные звенья, образованные мономерной винилсульфоновой кислотой, представленной следующей общей формулой:

,

,

где R1, R2 и R3 каждый независимо представляет атом водорода, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода; Z представляет атом водорода, атом галогена, алкильную группу или алкиленовую группу, которая содержит от 1 до 15 атомов углерода, ион металла, ион аммония, протонированный первичный, вторичный или третичный амин или ион четвертичного аммония.

Тип мономерной винилсульфоновой кислоты, представленной общей формулой (1)', конкретно не ограничивается. Типичные примеры мономерной винилсульфоновой кислоты включают алкилзамещенные винилсульфоновые кислоты, такие как 1-алкилвинилсульфоновая кислота, 2-алкилвинилсульфоновая кислота и 1,2-алкилсульфоновая кислота; сульфонаты, такие как винилсульфонат натрия, 1-алкилвинилсульфонат натрия, винилсульфонат калия, винилсульфонат аммония и алкиламинные соли винилсульфоновой кислоты; галогениды сульфоновых кислот, такие как фторид винилсульфоновой кислоты и хлорид винилсульфоновой кислоты; и винилсульфоновая кислота. Из данных соединений предпочтительные мономеры включают винилсульфоновую кислоту и винилсульфонат, в которых каждый из радикалов R1, R2 и R3 представляет атом водорода и Z представляет атом водорода, натрия или калия.

Более предпочтительной поливинилсульфоновой кислотой является поливинилсульфоновая кислота, в которой молярное количество сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами, представленными общей формулой (1)', устанавливают в интервале от 50,0 до 98,0 моль%, относительно общего молярного количества мономерных звеньев. Группа сульфоновых кислот включает ангидрид, полученный дегидратацией и конденсацией двух молекул сульфоновой кислоты. Поливинилсульфоновая кислота, которая включает ангидрид, полученный осуществлением тепловой обработки, а затем дегидратации и конденсации двух молекул сульфоновой кислоты, а также десульфирования, является предпочтительным полимером.

Электропроводный слой по настоящему варианту осуществления изобретения получают при использовании вышерассмотренной дисперсии, и он имеет высокую электропроводность и низкое поверхностное удельное сопротивление. Интервалы величин электропроводности и поверхностного удельного сопротивления можно определить в зависимости от предполагаемой области применения. Согласно настоящему варианту осуществления изобретения, также может быть получен электропроводный слой, имеющий величину электропроводности предпочтительно от 0,01 до 1000 Ссм-1 и особенно предпочтительно от 0,1 до 500 Ссм-1, а также имеющий удельное поверхностное сопротивление предпочтительно от 100000 до 5 Ω/□ и особенно предпочтительно от 200 до 10 Ω/□.

Кроме того, поливинилсульфоновая кислота, составляющая электропроводный слой по настоящему варианту осуществления изобретения, содержит много сульфокислотных групп, которые ориентированы в направлении субстрата. Следовательно, электропроводный слой по настоящему варианту осуществления изобретения также обладает высокой адгезией к субстрату.

Учитывая данные свойства, электропроводный слой по настоящему варианту осуществления изобретения может быть использован для предполагаемого использования в различных оптоэлектронных компонентах. Например, электропроводный слой по настоящему варианту осуществления изобретения может быть использован для предполагаемого использования, которое особенно требует высокой электропроводности, такого как конденсатор, электропроводная пленка или электропроводный лист. В частности, электропроводный слой по настоящему варианту осуществления изобретения может быть использован для предполагаемого использования, такого как полимерный светоизлучающий диод, органическая солнечная батарея, конденсаторная батарея, электропроводный полимерный сенсор, тонкое пленочное полупроводниковое устройство, электролюминесцентное устройство или электролитический конденсатор. Кроме того, он может быть использован как вариант тонкой пленки ITO.

Примеры

Далее настоящее изобретение будет рассмотрено более подробно на следующих примерах получения, примерах и сравнительных примерах. Однако данные примеры не предназначены ограничивать объем притязаний настоящего изобретения.

Материалы и методы измерений

Измерения методом гельпроникающей хроматографии (ГПХ)

В качестве стандартных растворов, используемых для измерения среднемассовой молекулярной массы каждого полимера, готовили и использовали водные растворы, каждый из которых содержит полиэтиленоксидный стандарт, имеющий молекулярную массу 900000, 250000, 107000, 50000, 21000 или 4100, производимые Tosch Corporation.

Систему высокоэффективной ГПХ HLC-8320 производства Tosch Corporation, с которой была соединена одна TSK-GEL α защитная колонка, производимая Tosoh Corporation, а именно, α-2500, α-3000 или α-4000, использовали для измерений методом ГПХ. Условия измерения в системе составляли температура колонки 40°С и скорость течения 1,0 мл/мин. Кроме того, в качестве элюента использовали 0,2 М водный раствор нитрата натрия. 20 мкл анализируемого образца, концентрацию которого довели до 2 массовых % разбавлением вышеупомянутым элюентом, вводили в вышеупомянутую систему и затем проводили детекцию при использовании детектора показателя преломления, соединенного с хроматографом, так чтобы провести ГПХ измерение на каждом полимере.

На хроматограмме, полученной при измерении анализируемого образца на вышеупомянутой системе, общая площадь растворенного вещества была определена как А, а площадь винилсульфоновой кислоты была определена как В. Содержание (%) винилсульфоновой кислоты, оставшейся в каждом полимере, рассчитывали на основе следующего выражения:

Остаток винилсульфоновой кислоты (%) = (B/A) × 100.

На хроматограмме, полученной при измерении анализируемого образца на вышеуказанной системе, общая площадь растворенного вещества была определена как А, а площадь растворенного вещества, полученного после промежутка элюирования, соответствующего молекулярной массе 5000, была определена как С. Содержание (%) низкомолекулярного компонента, имеющего молекулярную массу 5000 или меньше, в каждом полимере рассчитывали на основе следующего выражения:

Содержание (%) низкомолекулярного компонента с молекулярной массой 5000 или меньше = (С/А) × 1000.

Содержание (млн.ч.) поливинилсульфоновой кислоты, растворенной в каждой дисперсии, получали следующим образом. Во-первых, на хроматограмме, полученной при измерении анализируемого образца на вышеупомянутой системе, была получена площадь растворенного вещества. Затем получали содержание, соответствующее полученной площади, на основе калибровочной кривой, которая была построена по хроматограмме известного содержания. Полученное содержание было определено как содержание поливинилсульфоновой кислоты.

Измерение оптической плотности в ультрафиолетовой/видимой части спектра

На спектрофотометре UV-2450, производимого Shimadzu Corporation, измеряли оптическую плотность на каждой длине волны 255 нм, 475 нм, 525 нм, 575 нм или 800 нм. В частности, измеряемый образец растворяли в концентрации 0,2 массовых % в ионообменной воде, и полученный водный раствор вводили в кварцевую ячейку с оптической длиной волны 10 мм. Затем проводили УФ измерения в вышеуказанных условиях.

Определение молярного процента (моль.%) сульфокислотных групп, образованных мономерными винилсульфоновыми кислотами

Приблизительно 0,1 г твердого вещества использовали в качестве образца для измерений. Образец для измерений полностью растворяли в 50 мл ионообменной воды, и полученный раствор затем подвергали потенциометрическому титрованию, используя для этого автоматический потенциометрический титратор AT-610, производимый Kyoto Electronics Manufacturing Co., Ltd. или т.п. и 0,1 моль/л раствор гидроксида натрия в качестве титрованного раствора, производимого Sigma Aldrich. Точку перегиба на кривой титрования определяли как конечную точку титрования. Снимали титр титрованного раствора в конечной точке и затем вставляли его в следующее выражение (1), так чтобы рассчитать молярное количество (моль.%) сульфокислотных групп в образце полимера.

(1).

(1).

В представленном выше выражении (1) единицей молярной концентрации титрованного раствора является моль/л; V означает титр (мл) титрованного раствора; «108» означает молекулярную массу (г/моль) винилсульфоновой кислоты; W означает массу (г) образца твердого полимера и f означает калибровочный коэффициент титрованного раствора.

Способ получения электропроводного слоя

Водную дисперсию, полученную в каждом из примеров и сравнительных примеров, капали на стеклянную пластину размером 76×26 мм и затем сушили при 120°С в течение 10 минут с получением электропроводного слоя.

Определение электропроводности

Удельное поверхностное сопротивление полученного электропроводного слоя измеряли методом четырех проб с использованием Loresta-GP (MCP-T610), производимого Mitsubishi Chemical Analytech Co., Ltd. Кроме того, толщину полученного электропроводного слоя измеряли с использованием электронно-цифрового индикатора ID-C 112CX, производимого Mitsutoyo Corporation. После завершения измерений электропроводность проводящего слоя рассчитывали по следующему выражению (2):

Электропроводность σ (С/см) = 1/ρ × t (2).

В вышеприведенном выражении (2) ρ означает удельное поверхностное сопротивление (Ω/□) и t означает толщину пленки (см).

Стабильность водной дисперсии

Стабильность водной дисперсии, полученной в каждом из примеров и сравнительных примеров, оценивали по следующим критериям:

Критерии оценки:

Хорошая: в водном дисперсии не образуется осадок.

Плохая: в водной дисперсии образуется осадок.

Измерения методом рентгеновской дифракции

С использованием Ultima-IV, производимого Rigaku Corporation, проводили измерения методом рентгеновской дифракции каждого электропроводного слоя при длине рентгеновской волны 0,154 нм, в интервале сканирования, то есть, при 2θ = от 5 до 60 градусов (с шагом 0,02 град.) и при скорости сканирования 4,0 град/мин. Чтобы количественно оценить полученный профиль рентгенограммы, проводили разделение пиков следующим методом.

Метод разделения пиков

Линия, которая соединяет край со стороны малого угла (2θ=19° пик) с краем со стороны широкого угла (2θ=26° пик) принимали за фон, и ее вычитали из кривой отраженной рентгеновской дифракции. После этого, в интервале 5°<2θ<30°, в котором наблюдали пик, кривую рентгеновской дифракции после окончания регулировки фона подвергали разделению пика по распределению Гаусса 5 (следующее выражение 5), в котором 2θ=3°, 9°, 19°, 23° и 26°, каждый был определен как начальная величина положения пика.

.

.

В вышеприведенном выражении 5 I означает интенсивность и А, В и С означают константы.

Пик 2θ=3° был пиком, вставленным, чтобы отрегулировать фон, который не был достаточно отрегулирован фоновой линией, и В в выражении 5 был постоянным, тогда как А и С были определены как переменные параметры. Что касается других пиков, все коэффициенты А, В и С были определены как переменные параметры.

Для разделения пиков использовали программу Igor Pro 6.22A, производимую Wavematrics.

Отношение площадей пиков Е между пиком К, в котором 2θ равен от 8° до 10°, и пиком L, в котором 2θ равен от 24° до 28°, было получено по следующему выражению:

Е = (площадь пика К/площадь пика L)

Измерение диаметра частиц

Средний диаметр частиц, диспергированных в каждой дисперсии, измеряли в следующих условиях, используя FPAR-1000, производимый Otsuka Electronics Co., Ltd.

Образец для измерений: дисперсия, которую в 50 раз разбавляли ионообменной водой.

Проба для измерений: проба разбавление-система.

Анализ диаметра частиц: метод MARQUARDT.

Испытание на теплостойкость

Электропроводный слой в настоящих примерах подвергали следующему испытанию на теплостойкость. Сначала, дисперсию наносили на установке для нанесения легирующей примеси на стеклянную подложку размером 25×25 мм, а затем ее сушили при 100°С в течение 30 минут с получением электропроводного слоя. Электропроводный слой помещали в небольшую высокотемпературную камеру, производимую Espec Corporation, и затем нагревали его при 135°С в течение 55 часов. Перед и после операции нагревания удельное поверхностное сопротивление измеряли методом четырех проб с использованием Loresta-GP (MCP-T610) производства Mitsubishi Chemical Analytech Co., Ltd. Увеличение степени удельного поверхностного сопротивления электропроводного слоя при нагревании получали по следующему выражению:

(Повышение степени удельного поверхностного сопротивления) = {(удельное поверхностное сопротивление после нагревания) - (удельное поверхностное сопротивление до нагревания)}/(удельное поверхностное сопротивление до нагревания).

Был сделан вывод о том, что чем меньше данная степень повышения удельного поверхностного сопротивления, тем более высокую теплостойкость можно получить.

Измерения ЯМР в твердой фазе

Измерения ЯМР в твердой фазе поливинилсульфоновой кислоты в настоящих примерах проводили в следующих условиях, используя ECA700 производства JEOL Ltd.

Ядро измерения: 13С.