Изобретение относится к области химической обработки металлов и сплавов, в частности для удаления сплавов на основе алюминия, остающихся на поверхности инструмента в процессе их обработки давлением.

Характерным отличием алюминиевых сплавов является его предрасположенность «прилипать» к поверхности технологического инструмента (В.Н. Щерба и др., Технология прессования металлов, М., Металлургия, 1995 г., стр.164). Это явление приводит к значительному росту контактного трения, развитию дефектов на поверхности прессуемых изделий, а также снижает технологические возможности оборудования. Например, остатки алюминия на внутренней поверхности втулки контейнера не позволяют использовать его для последующего прессования магниевых сплавов (происходит термическая реакция с большим выделением тепла).

Известно, что между боковой поверхностью пресс-шайбы и втулкой контейнера существует боковой зазор порядка 0,1-0,5 мм. Именно он постепенно формирует алюминиевую «рубашку», которая образуется из алюминиевых сплавов в процессе их выдавливания из контейнера. Фактически происходит диффузионное сваривание прессуемого материала с материалом втулки контейнера (стальным высокопрочным сплавом).

Для ведения стабильного технологического процесса необходима периодическая очистка внутренней поверхности втулки контейнера от налипшего металла и обязательное его удаление при переходе от прессования алюминиевых сплавов на магниевые, на том же инструменте. К очищенной поверхности предъявляются повышенные требования в части геометрической точности и чистоты поверхности.

Удалить данную "рубашку" можно механическим способом (точением), однако это становится практически невыполнимым на прессах большой мощности, предназначенных для прессования крупногабаритных изделий, например масса контейнера пресса мощностью 20000 тс составляет более 100 т. Произвести точную центровку такой крупногабаритной детали не представляется возможным, что при последующей механической обработке неизбежно приведет к повреждению внутренней поверхности втулки.

Пескоструйная обработка недопустима, т.к. малопроизводительна и приводит к загрязнению рабочей поверхности детали абразивными частицами, что в свою очередь требует введения дополнительной технологической операции для их удаления.

Известен раствор для химического травления сплавов на основе алюминия, преимущественно сплавов системы Al - Cu - Li, содержащий едкий натр и гипосульфит натрия, который дополнительно содержит глюконат натрия или глюконат кальция (Патент РФ №2087590, МПК C23F 1/36, публ. 20.08.1997 г.).

Данный раствор не обеспечивает необходимой производительности процесса травления, что приводит к большой длительности данной технологической операции.

Известен способ нанесения металлического покрытия на внутренние поверхности резервуара или трубопровода, включающий заполнение резервуара водой с добавлением кислоты, ее циркуляцию через фильтр до полной очистки, после чего подают щелочь, часть раствора сливают, заполняют металлосодержащим раствором. Металлосодержащий раствор перемешивают и поддерживают постоянным его температуру, кислотность и концентрацию металла до достижения необходимой толщины покрытия, затем сливают (Патент № №2110608, 1998 г.) - прототип.

Данный способ предназначен для удаления окисных пленок с последующим нанесением металлического покрытия и не предполагает возможности селективного удаления большого количества ненужного металла, налипшего в процессе рабочих операций без разрушения основного металла.

Задачей, на решение которой направлено данное изобретение, является очистка поверхности втулки прессового контейнера от слоя налипшего алюминия "рубашки" методом травления.

Технический результат, достигаемый при осуществлении изобретения, заключается в полном растворении в химическом растворе алюминия и удаление его из внутренней полости втулки контейнера.

Решение данной задачи достигается тем, что в способе очистки поверхности втулки прессового контейнера, включающем химическую обработку и промывку, контейнер предварительно нагревают до температуры 50-60°С, в полость втулки контейнера загружают едкий натр, полость втулки изолируют заглушками, заполняют водой, выдерживают до полного растворения налипшего металла, а затем щелочной раствор, с остатками шлама, сливают. Едкий натр загружают из расчета 100÷150 г/л объема полости.

Алюминий реагирует с едким натром:

2Аl+2NaOH+2H2O→2NaAlO2+3H2↑

Образуется водный раствор соли алюминат натрия, который потом легко удаляется.

Едкий натр является нейтральным по отношению к стали и поэтому не растворяет ее.

Предварительный нагрев в интервале температур 50-60°С необходим для регулирования скорости процесса, при более высокой температуре возможен выброс химического раствора, при низкой скорость течения химической реакции может быть недостаточен.

Аналогичная ситуация со степенью концентрации раствора 100-150 г на литр объема полости, заполненной водой, является оптимальной величиной и подобрана опытным путем.

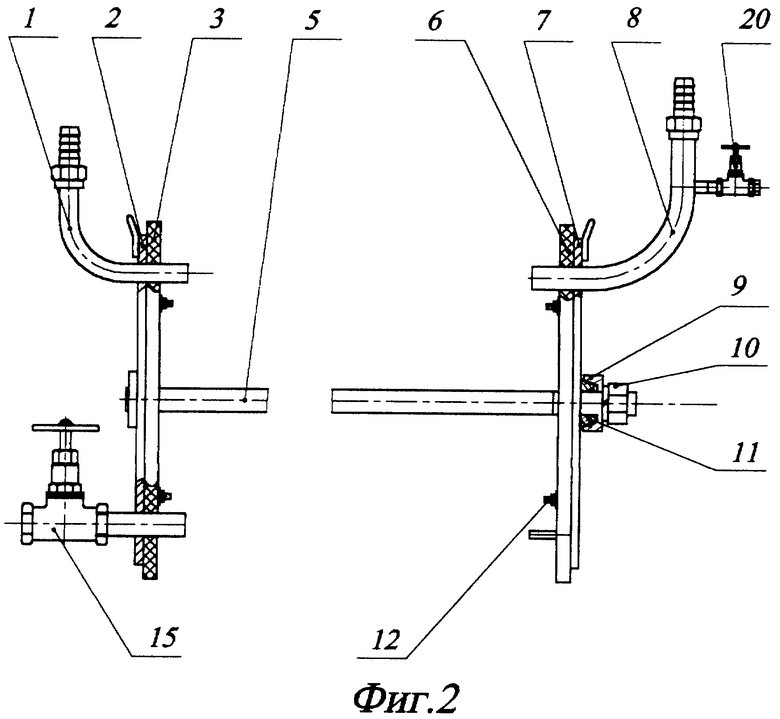

Изобретение поясняется чертежами (фиг.1 и фиг.2).

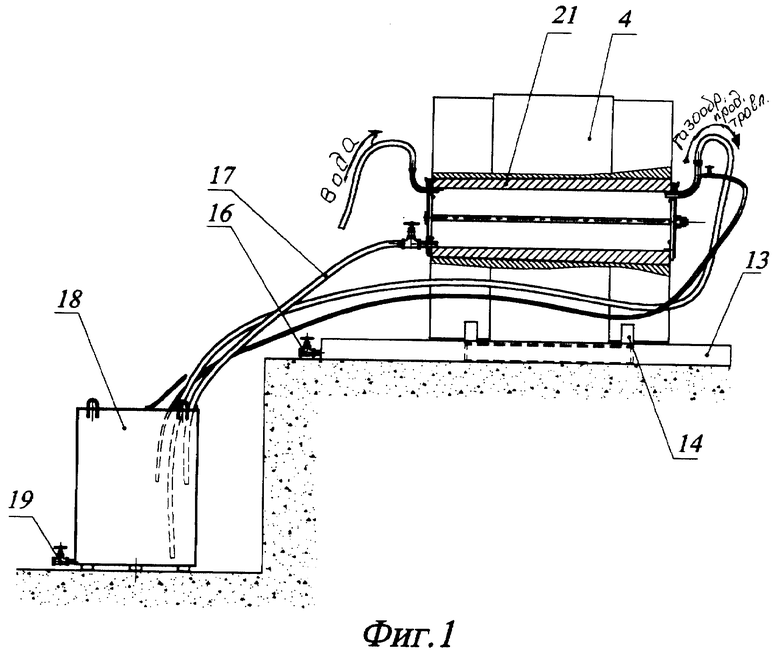

В данном способе используется устройство, состоящее из двух узлов (фиг.2). Первый узел включает в себя детали: труба для заливки воды 1, фланец прижимной 2, уплотнение из вакуумной резины 3, шпилька 5 и кран 15. Второй узел - детали: уплотнение 6, фланец 7, труба для выхода газообразных продуктов травления 8, болт - гайка 12 и кран 20.

Нагретый до температуры 50-60°С контейнер 4 устанавливают на подставки 14 поддона 13.

В полость втулки 21 загружают необходимое количество щелочи. С помощью гайки 10 узел 1 и узел 2 плотно прижимают к торцам втулки 21 контейнера 4. Во избежание протекания щелочи в зазор между шпилькой 5 и фланцем 7 используют дополнительное уплотнение, состоящее из пробки 11 и конического кольца 9. На трубу 1 надевают резиновый шланг, соединенный с магистралью промышленной воды, на трубу 8 надевают резиновый шланг, второй конец которого опускают в бак 18, в котором находится вода, нейтрализующая щелочные выделения, и закрывают вентиль крана 15. Открывают вентиль крана 20. Заполняют полость втулки 21 контейнера 4 водой через трубу 1. При вытекании воды из крана 20 подача воды во втулку 21 прекращается и закрывается кран 20. Газообразные продукты травления через трубу 8 попадают в бак 18, где происходит их нейтрализация. После травления в бак 18 сливают раствор щелочного шлама с полости втулки 21, через кран 15 и шланг 17. Втулку 21 промывают водой. Воду, после промывки втулки 21, сливают через кран 15 и шланг 17 в бак 18. Поддон 13 используется в случае попадания раствора щелочи в начальный момент травления и воды при демонтаже устройства, слив которых производится через кран 16 в бак 18. Слив раствора щелочного шлама из бака 18 производится через кран 19.

Пример конкретного выполнения.

Контейнер массой 104 т, длиной 2100 мм, внутренним диаметром втулки, равным 650 мм, на внутренней поверхности втулки которого после 10 запрессовок образовалась алюминиевая «рубашка» толщиной 0,2-0,3 мм.

Предварительно торцы контейнера механически очистили от алюминия. Нагрев контейнера до температуры 55°С провели в колпаковой печи. Нагретый контейнер установили на подставки 14 поддона 13. В полость втулки загрузили 50 кг NaOH (натр едкий технический ρ-2,13 г/см3). С двух сторон втулки установили сборные узлы и закрепили их гайкой 10 к торцам втулки 21 контейнера 4, тем самым, перекрыв отверстие втулки контейнера. Во избежание протекания щелочи в зазор между шпилькой 5 и фланцем 7 использовали дополнительное уплотнение, состоящее из пробки 11 и конического кольца 9. На трубу 1 надели резиновый шланг, соединенный с магистралью промышленной воды, на трубу 8 надели резиновый шланг, второй конец которого опустили в бак 18, в котором находится раствор, нейтрализующий щелочные выделения, и закрыли вентиль крана 15. Открыли вентиль крана 20. Заполнили полость втулки контейнера водой через трубу 1. При вытекании воды из крана 20 подачу воды во втулку контейнера прекратили и закрыли кран 20. В процессе травления уровень щелочного раствора во втулке контейнера понижается, поэтому в течение 24 часов 3 раза доливали воду в полость втулки контейнера. Время травления втулки контейнера проходило в течение 24 часов. После окончания травления щелочной раствор слили в бак 18. Втулку промыли водой с помощью ватных тряпок, не допуская попадания воды на нагревательные элементы. Воду так же слили в бак.

Использование предлагаемого способа позволяет полностью очистить поверхность втулки прессового контейнера от алюминиевой "рубашки" без использования специального оборудования и дорогих химических веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЕВЫХ КОНТАКТНЫХ ПЛОЩАДОК ПЕРЕД ИММЕРСИОННЫМ ЗОЛОЧЕНИЕМ | 2015 |

|

RU2605737C2 |

| Установка для производства водорода и тригидрата алюминия | 2022 |

|

RU2803495C1 |

| Способ регенерации отработанных щелочных растворов для травления алюминиевых сплавов | 1979 |

|

SU891802A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2005 |

|

RU2301330C1 |

| Состав для травления алюминия и его сплавов | 1979 |

|

SU863718A1 |

| СПОСОБ ОБРАБОТКИ АППАРАТУРЫ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ЭКСПЛУАТАЦИИ В РАСТВОРАХ ПЕРЕКИСИ ВОДОРОДА | 1991 |

|

RU2068030C1 |

| Раствор для травления алюминияи ЕгО СплАВОВ | 1979 |

|

SU823411A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2014 |

|

RU2566157C1 |

| СПОСОБ РЕГЕРАЦИИ ПОРОШКОВ ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ДИСПЕРСИОННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2562809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕНОЛОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2534544C1 |

Изобретение используют при химической обработке металлов и сплавов для полного растворения в химическом растворе алюминия и удаления его из внутренней полости втулки прессового контейнера. Способ очистки поверхности втулки прессового контейнера от алюминия и его сплавов включает химическую обработку и промывку, при этом контейнер предварительно нагревают до температуры 50-60°С, в полость втулки контейнера загружают едкий натр, полость втулки изолируют заглушками, заполняют водой, выдерживают до полного растворения налипшего слоя алюминия и его сплавов, а затем щелочной раствор с остатками шлама сливают. 1 з.п. ф-лы, 2 ил.

| Способ горячей штамповки пустотелых деталей с наполнителем | 1959 |

|

SU129471A1 |

| СПОСОБ ТРАВЛЕНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВЫХСПЛАВОВ | 0 |

|

SU303373A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ТРАВЛЕНИЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2087590C1 |

| Способ очистки пресс-форм и глянцевых листов при изготовлении древесно-волокнистых плит | 1985 |

|

SU1281431A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСИ ВРАЩЕНИЯ СВОБОДНО ВЗВЕШЕННОГО СФЕРИЧЕСКОГО РОТОРА | 0 |

|

SU315926A1 |

Авторы

Даты

2008-06-27—Публикация

2006-08-17—Подача