Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении фенолоформальдегидного олигомера, применяемого при производстве водостойкой фанеры.

Известен способ изготовления фенолоформальдегидного олигомера, при котором сначала загружают в реактор, предварительно нагретый до 30-35°C фенол и воду, затем 65,2% всего количества раствора едкого натра, предусмотренного рецептом. После этого включают мешалку реактора и выдерживают смесь при температуре 30-35°C в течение 10-15 мин. Затем обогрев реактора прекращают, подают в рубашку реактора холодную воду и загружают формалин. За счет экзотермической реакции смесь разогревается до температуры 44-46°C. Если температура реакционной смеси не достигнет 44-46°C, то смесь подогревают до этой температуры путем пуска пара в рубашки реактора. При температуре 44-46°C смесь конденсируют в течение 90 мин, а затем включают пар и доводят температуру реакционной смеси до 97-100°C, т.е. до температуры кипения, при которой продолжается процесс конденсации реакционной смеси в течение 30 мин. После этого реакционную смесь охлаждают в течение 25-30 мин до температуры 40-45°C и в охлажденную смесь вводят остальной раствор едкого натра, предусмотренного рецептом. Полученную смесь нагревают до температуры 83-85°C в течение 40-45 мин, конденсируют при этой температуре в течение 5 мин, а затем готовую смолу охлаждают до температуры 25-30°C в течение 35-40 мин, после чего сливают в приемник. (См. Шварцман Г.М., Щедро Д.А. Производство древесностружечных плит. 4-е изд. Перераб. и доп.- М.: Лесн. пром-сть,1987.-320 с; стр.58-59).

Наиболее близким технологическим решением является способ изготовления фенолоформальдегидного олигомера СФЖ-3014, включающий в себя следующие этапы: в реакционную колбу загружают фенол, воду и едкий натр согласно рецептуре и нагревают смесь до 38-50°C при непрерывно работающей мешалке. Затем смесь охлаждают до 24-32°C, после растворения фенола загружают расчетное количество формалина.

Затем поднимают температуру реакционной смеси до 60-70°C и выдерживают в течение 90 минут. По истечении времени выдержки отбирается проба смолы для определения показателя преломления, вязкости и рН, которые должны быть в следующих пределах: показатель преломления - 1,450-1,460; вязкость по ВЗ-4 - 10-16 с; pH - 10,2-10,4.

Далее температура смеси постепенно доводится до температуры кипения 94-98°C, после чего смесь выдерживают 25-30 минут.

Окончание процесса на этой стадии определяют по следующим показателям: показатель преломления - 1,468-1,474; pH=10,5-10,9; вязкость по ВЗ-4 - 25-90 с.

По достижении этих показателей вводят вторую порцию едкого натра, при перемешивании, в течение 5 минут. Затем при температуре 80-85°C смесь выдерживают 5-10 минут. Полученную смолу охлаждают до 25-40°C и сливают в приемную емкость, проводят анализ на соответствие показателей требованиям ГОСТа. (См. В.Е.Цветков, Ю.В.Пасько, К.В. Кремнев, О.П. Мачнева. Полимеры в производстве древесных материалов: практикум. - М.: ГОУ ВПО МГУЛ, 2007. - 55 с., стр.34-35).

Недостатками известных решений является недостаточная степень отверждения при 100-105°C и высокая щелочность, связанная с условиями синтеза смолы пониженной вязкости, а также недостаточное снижение токсичности олигомера и полученной с использованием этого олигомера водостойкой фанеры. А, кроме того, перед предприятиями по изготовлению синтетических олигомеров остро стоит проблема безопасной утилизации параформальдегида, который образуется при хранении формалина на дне цистерн.

Задача, решаемая заявленным изобретением, заключается в снижении токсичности, при улучшении физико-механических показателей фанеры, а также в решении одновременно двух проблем: экологической (параформальдегид, являясь вредным токсичным веществом, содержащим формальдегид, не выбрасывается в окружающую среду) и производственной (параформальдегид «утилизируется» при синтезе фенолоформальдегидного олигомера как вещество, содержащее формальдегид, тем самым достигается экономия формалина).

Решение поставленной задачи обеспечивается тем, что в способе изготовления фенолоформальдегидных олигомеров, включающем загрузку фенола, загрузку воды, загрузку первой порции едкого натра, загрузку формалина, загрузку второй порции едкого натра, формалин, перед загрузкой в реакционную смесь и до введения второй порции едкого натра, смешивают с раствором параформальдегида с последующей нейтрализацией смеси гранулированным едким натром.

Техническая сущность заявленного изобретения заключается в том, что при синтезе фенолоформальдегидных олигомеров может быть использован растворенный параформальдегид, который представляет собой прозрачную бесцветную или слегка желтоватую жидкость с резким запахом формальдегида. Основные свойства раствора параформальдегида следующие: коэффициент рефракции - 1,375, pH - 0,80, плотность - 1,121 кг/м3, содержание свободного формальдегида - 21,0%. Переработка параформальдегида затруднена, так как он не растворяется в воде и плавится с разложением в интервале высоких температур (T=120-150°C). Содержание формальдегида в параформальдегиде составляет до 95%.

Характерная особенность параформальдегида заключается в том, что при нагревании происходит отщепление молекул мономера. Такой процесс разложения обычно называют деполимеризацией в отличие от деструкции - процесса разложения, не сопровождающихся выделением летучих продуктов, который приводит к резкому снижению молекулярной массы полимера. Оба эти процесса могут происходить одновременно, причем в этом случае общая картина деструкции заметно усложняется.

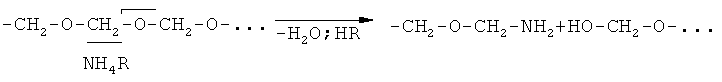

Механизм деструкции параформальдегида может протекать по типу элементарной реакции - термоокислительной деструкции под действием аммониевых солей - аммонолиза.

Деструкция параформальдегида под действием аммониевых солей может протекать по следующему механизму:

Представленный механизм может привести к образованию аминоспиртов и полиоксиметиленгликолей со степенью полимеризации

Подобный механизм деструкции параформальдегида позволяет проводить модификацию им в процессе синтеза фенолоформальдегидных олигомеров. Наличие фенола как акцептора формальдегида и температуры синтеза 94-100°C создают предпосылки для реализации указанного механизма.

Представленный способ модификации фенолоформальдегидных олигомеров дает возможность снижения количества свободных летучих веществ (фенола и формальдегида), а также снижения щелочности и повышения степени отверждения указанных олигомеров и, следовательно, повышения качественных характеристик фанеры и древесностружечной плиты.

Изобретение поясняется следующими примерами.

Пример №1.

Необходимый для синтеза фенол дозируют в количестве 100 массовых частей, воду дозируют в количестве 150 массовых частей и едкий натр дозируют в количестве 20 массовых частей, далее смесь нагревают до 50°C при непрерывно работающей мешалке. Затем реакционную смесь охлаждают до 30°C, после растворения фенола загружают заранее приготовленную смесь, состоящую из 200 массовых частей формалина и 50 массовых частей раствора параформальдегида и которая была нейтрализована 5 массовыми частями гранулированного едкого натра.

Затем поднимают температуру реакционной смеси до 70°C и выдерживают в течение 90 минут. По истечении времени выдержки отбирают пробу смолы для определения показателя преломления, вязкости и pH, которые должны быть в следующих пределах: показатель преломления - 1,450-1,460; вязкость по ВЗ-4 - 10-16 с; pH - 10,2-10,4.

Далее температуру смеси постепенно доводят до температуры кипения 94-98°C. После чего смесь выдерживают 25-30 минут.

Окончание процесса на этой стадии определяют по следующим показателям: показатель преломления - 1,468-1,474; вязкость по ВЗ-4 - 25-90 с; pH - 0,5-10,9.

По достижении этих показателей вводят вторую порцию едкого натра - 10 массовых частей, при перемешивании, в течение 5 минут. Затем при температуре 80-85°C смесь выдерживают 5-10 минут. Полученную смолу охлаждают до 25-40°C и сливают в приемную емкость.

Сравнительные свойства фенолоформальдегидных олигомеров приведены в таблице 1.

Пример №2.

Необходимый для синтеза фенол дозируют в количестве 100 массовых частей, воду дозируют в количестве 100 массовых частей и едкий натр дозируют в количестве 20 массовых частей, далее смесь нагревают до 50°C при непрерывно работающей мешалке. Затем реакционную смесь охлаждают до 30°C, после растворения фенола загружают заранее приготовленную смесь, состоящую из 180 массовых частей формалина и 100 массовых частей раствора параформальдегида и которая была нейтрализована 8 массовыми частями гранулированного едкого натра.

Затем поднимают температуру реакционной смеси до 70°C и выдерживают в течение 90 минут. По истечении времени выдержки отбирают пробу смолы для определения показателя преломления, вязкости и pH, которые должны быть в следующих пределах: показатель преломления -1,450-1,460; вязкость по ВЗ-4 - 10-16 с; pH - 10,2-10,4.

Далее температуру смеси постепенно доводят до температуры кипения 94-98°C. После чего смесь выдерживают 25-30 минут.

Окончание процесса на этой стадии определяют по следующим показателям: показатель преломления - 1,468-1,474; вязкость по ВЗ-4 - 25-90 с; pH - 10,5-10,9.

По достижении этих показателей вводят вторую порцию едкого натра - 10 массовых частей, при перемешивании, в течение 5 минут. Затем при температуре 80-85°C смесь выдерживают 5-10 минут. Полученную смолу охлаждают до 25-40°C и сливают в приемную емкость.

Сравнительные свойства фенолоформальдегидных олигомеров приведены в таблице 1.

Пример №3.

Необходимый для синтеза фенол дозируют в количестве 100 массовых частей, воду дозируют в количестве 50 массовых частей и едкий натр дозируют в количестве 20 массовых частей, далее смесь нагревают до 50°C при непрерывно работающей мешалке. Затем реакционную смесь охлаждают до 30°C, после растворения фенола загружают заранее приготовленную смесь, состоящую из 150 массовых частей формалина и 150 массовых частей раствора параформальдегида и которая была нейтрализована 10 массовыми частями гранулированного едкого натра.

Затем поднимают температуру реакционной смеси до 70°C и выдерживают в течение 90 минут. По истечении времени выдержки отбирают пробу смолы для определения показателя преломления, вязкости и рН, которые должны быть в следующих пределах: показатель преломления - 1,450-1,460; вязкость по ВЗ-4 - 10-16 с; pH - 10,2-10,4.

Далее температуру смеси постепенно доводят до температуры кипения 94-98°C. После чего смесь выдерживают 25-30 минут.

Окончание процесса на этой стадии определяют по следующим показателям: показатель преломления - 1,468-1,474; вязкость по ВЗ-4 - 25-90 с; pH - 10,5-10,9.

По достижении этих показателей вводят вторую порцию едкого натра -10 массовых частей, при перемешивании, в течение 5 минут. Затем при температуре 80-85°C смесь выдерживают 5-10 минут. Полученную смолу охлаждают до 25-40°C и сливают в приемную емкость.

Сравнительные свойства фенолоформальдегидных олигомеров приведены в таблице 1.

Таким образом, изобретение позволяет снизить токсичность и щелочность фенолоформальдегидных смол при улучшении показателя предела прочности при скалывании по клеевому слою фанеры после кипячения в воде в течение 1 часа, при этом решается экологическая задача использования отходов олигомерного производства путем их утилизации в процессе синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2527786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2537620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОЙ ФАНЕРЫ | 2013 |

|

RU2547749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА КЛЕЕНОГО ДЕРЕВЯННОГО БРУСА | 2013 |

|

RU2534549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2534550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТОЧНЫХ ОЛИГОМЕРОВ | 2013 |

|

RU2535226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТОЧНЫХ ОЛИГОМЕРОВ | 2010 |

|

RU2446193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Способ получения карбамидоформальдегидной смолы | 2024 |

|

RU2823244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении фенолоформальдегидного олигомера, применяемого при производстве фанеры и древесностружечных плит. Способ изготовления включает загрузку фенола, загрузку воды, загрузку первой порции едкого натра, загрузку формалина и загрузку второй порции едкого натра. Причем формалин перед загрузкой в реакционную смесь и до введения второй порции едкого натра смешивают с раствором параформальдегида с последующей нейтрализацией смеси гранулированным едким натром, что позволяет снизить количество свободных летучих веществ (фенола и формальдегида), а также снизить щелочность и повысить степень отверждения указанных олигомеров, а также улучшить качественные характеристики фанеры и древесностружечных плит, полученных на их основе. 1 табл., 3 пр.

Способ изготовления фенолоформальдегидного олигомера, включающий загрузку фенола, загрузку воды, загрузку первой порции едкого натра, загрузку формалина и загрузку второй порции едкого натра, отличающийся тем, что формалин перед загрузкой в реакционную смесь и до введения второй порции едкого натра смешивают с раствором параформальдегида с последующей нейтрализацией смеси гранулированным едким натром.

| ЦВЕТКОВ В.Е | |||

| и др., "Полимеры в производстве древесных материалов: практикум", "ГОУ ВПО МГУЛ", М., 2007, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Фенолоформальдегидное связующее и способ его получения | 1977 |

|

SU608815A1 |

| Режущий инструмент | 1979 |

|

SU806273A1 |

| Способ получения фенол-формальдегидных смол | 1974 |

|

SU522199A1 |

| RU 2004108594 A1, 20.09.2005 | |||

| JPH 10204139 A1, 04.08.1998 | |||

Авторы

Даты

2014-11-27—Публикация

2013-04-25—Подача