Заявленное изобретение относится ракетным двигателям и может найти применение в качестве двигателя в авиации, во флоте, в космонавтике, а также в качестве ускорителя элементарных частиц.

Известен реактивный двигатель, выполненный в виде сопла с входным и выходным отверстиями и содержащий статор, внутри которого установлен ротор, с лопатками, заменяющими собой шнек (см., например, патент РФ №2029881, МПК F02K 3/04 «Двухконтурный турбореактивный двигатель», опубл. 27.02.1996 г., БИ №6).

Недостаток известного двигателя заключается в том, что скорость истечения рабочего тела из выходного сопла относительно невелика, Для получения тяги имеет место большой расход рабочего тела и поэтому его КПД невысок.

Наиболее близким к предлагаемому двигателю и принятым за прототип является винтовой реактивный двигатель, описанный, например, в патенте РФ №2002112, МПК F04D 3/02 "Лабиринтно-винтовая машина", опубл. 30.10.1993 г. в БИ №39-40). Известный двигатель выполнен в виде сопла с входным и выходным отверстием и содержащим коаксиально установленные, с радиальным зазором относительно друг друга, ротор и статор, на взаимно обращенных поверхностях которых выполнены выступающие зубцы с винтовыми пазами с расходящимися от входного отверстия к выходному шагом.

Известный двигатель развивает несколько большую силу тяги, чем аналог. Однако известное устройство не лишено недостатков, которые заключаются в следующем. Передача энергии от винтовой поверхности к рабочему телу происходит за счет шнекового эффекта, при котором движитель как бы ввинчивается в рабочее тело и выталкивает его на выходе сопла. Скорость истечения рабочего тела невелика. В результате для обеспечения тяги требуется большой расход рабочего тела, а сам двигатель недоиспользован по КПД.

Задачей данного изобретения является увеличение скорости истечения рабочего тела, снижение расхода рабочего тела и, как следствие, повышение КПД двигателя.

Для выполнения указанной задачи в винтовом реактивном двигателе, содержащем сопло с входным и выходным отверстиями, в котором коаксиально установлены, с радиальным зазором относительно друг друга, ротор и статор, на взаимно обращенных поверхностях которых выполнены выступающие зубцы с винтовыми пазами и шагом, с расходящимися от входного отверстия сопла к выходному, согласно изобретению зубцы статора в поперечном сечении выполнены в форме зубцов статора асинхронной машины с прямоугольными открытыми пазами, зубцы ротора в поперечном сечении выполнены в форме зубцов якоря машины постоянного тока с прямоугольными открытыми пазами, причем зазор между каждым из зубцов статора и ротора непрерывен от входного до выходного отверстий сопла.

В варианте технического решения винтовые пазы статора выполнены с шагом с противоположным по отношению к ротору направлением, ротор и статор выполнены вращающимися, причем статор снабжен приводом, вращающим его со скоростью, равной скорости вращения ротора и в противоположную сторону, причем число зубцов ротора равно числу зубцов статора.

В варианте технического решения винтовые пазы статора содержат электрическую обмотку в форме статора асинхронной электрической машины, а винтовые пазы ротора содержат обмотку в форме короткозамкнутой обмотки ротора электрической асинхронной машины, и обмотка статора подключена к источнику электрического питания с переменной частотой.

В варианте технического решения винтовые пазы статора и винтовые пазы ротора содержат электрические обмотки в форме асинхронной электрической машины с фазным ротором, причем каждая обмотка подключена на отдельный источник электрического питания трехфазного переменного тока с регулируемой частотой.

В варианте технического решения шаг винтовых пазов статора и ротора на выходе приближен к бесконечности.

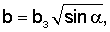

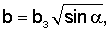

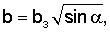

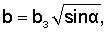

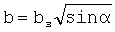

В варианте технического решения ширину наружной поверхности зубцов выполняют в зависимости от угла α пересечения зубцов статора и ротора в соответствии с соотношением  где bз - ширина зубца при α=90°.

где bз - ширина зубца при α=90°.

При наличии зубцов статора и ротора с большой внешней поверхностью, выполненных аналогично зубцам электрических машин с прямым открытым пазом и непрерывным зазором, проходящим от входного отверстия сопла до выходного, попавшие между зубцами ротора и статора частицы рабочего тела будут перемещаться вдоль зазора с ускорением, взаимодействуя по принципу взаимного притяжения между рабочим телом и материалом зубцов. Ускорение определяется шагом винта пазов (каналов), который на выходе может быть близок к бесконечности. За счет сил взаимного притяжения между рабочим телом и поверхностями ротора и статора и большой скорости истечения рабочего тела снижается расход рабочего тела и повышается КПД двигателя.

Наиболее простым по конструкции является машина с неподвижным статором с прямолинейными пазами. Однако в этом варианте нельзя исключать возможность появления турбулентности при движении частиц рабочего тела в зазоре, что снижает КПД двигателя.

Вращение статора и ротора с одинаковой скоростью в разные стороны при различных направлениях витков позволит исключить явление турбулентности при движении рабочего тела в зазоре между ротором и статором и тем самым повысить КПД двигателя.

Если винтовые каналы содержат электрические обмотки, то образующиеся при включении в зазоре между статором и ротором магнитные поля позволят повысить взаимодействие между частицами рабочего тела и поверхностями ротора и статора. Это также приведет к сокращению расхода рабочего тела и повышению КПД.

Если вращение ротора и статора создают по принципу синхронных машин двойного питания, то повышаются регулировочные свойства двигателя. Кроме того, магнитное поле в таком случае получается бегущим с ускорением, электризуя и затягивая микрочастицы вещества в двигатель.

Если шаг винтовых пазов статора и ротора на выходе приближен к бесконечности, то скорость истечения рабочего тела из выходного сопла будет соизмерима с релятивистской скоростью.

Изменение ширины наружной поверхности зубцов в зависимости от угла α пересечения зубцов статора и ротора в соответствии с соотношением  где bз - ширина зубца при α=90°, позволяет сохранять неизменной площадь, на которой происходят взаимодействия частиц, попавших в зазор, с материалом зубцов статора и ротора.

где bз - ширина зубца при α=90°, позволяет сохранять неизменной площадь, на которой происходят взаимодействия частиц, попавших в зазор, с материалом зубцов статора и ротора.

Изобретение иллюстрируется 11 фигурами.

На фиг.1 показан поперечный разрез двигателя.

На фиг.2 представлен ротор двигателя, винтовые пазы которого имеют переменный шаг. Показан только один зубец.

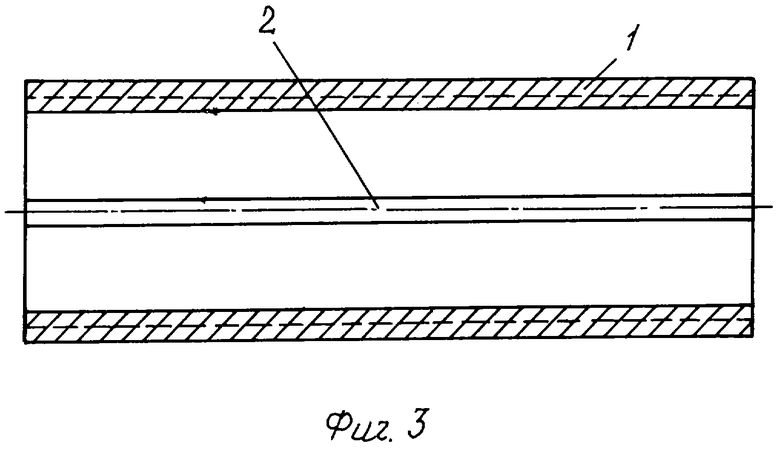

На фиг.3 изображен статор двигателя с прямыми зубцами.

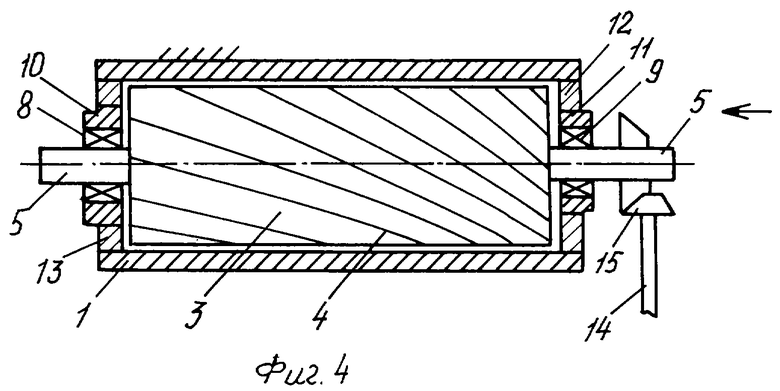

На фиг.4 показана механическая схема передачи движения на ротор.

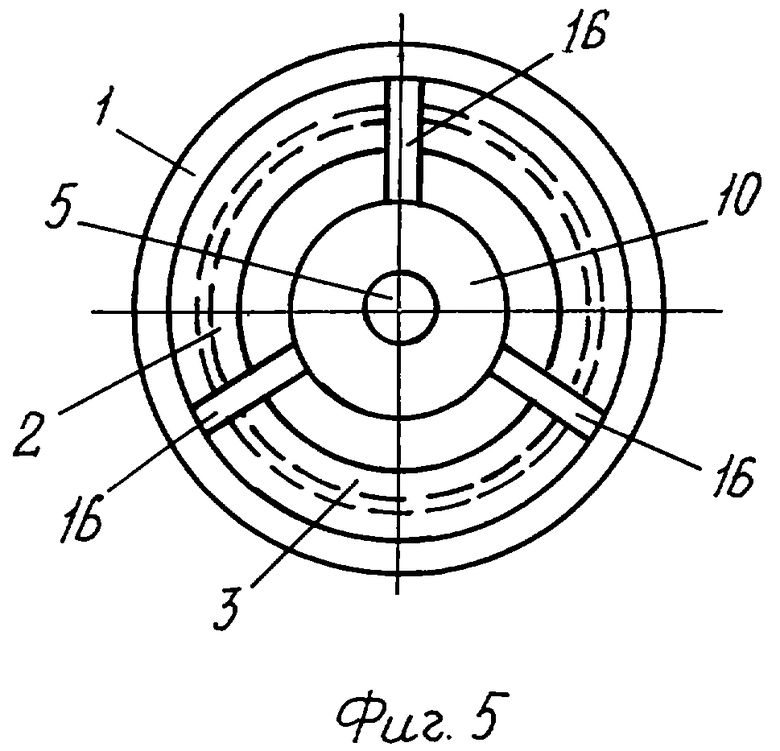

На фиг.5 имеется вид на двигатель со стороны выходного сопла.

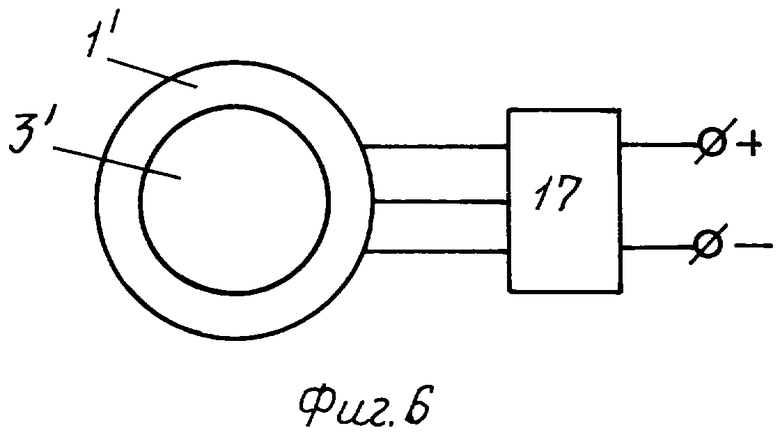

На фиг.6 дана принципиальная электрическая схема питания статора двигателя.

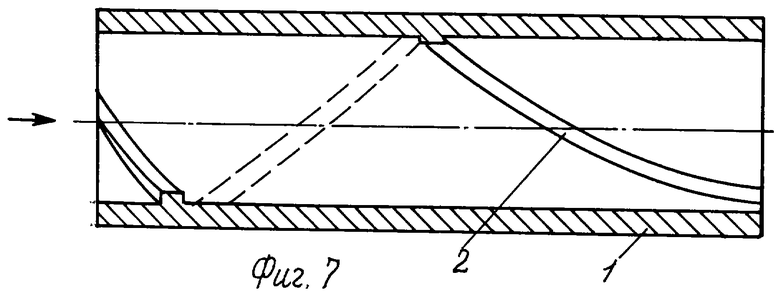

На фиг.7 представлен продольный разрез статора, пазы которого имеют переменный шаг. Показан только один зубец.

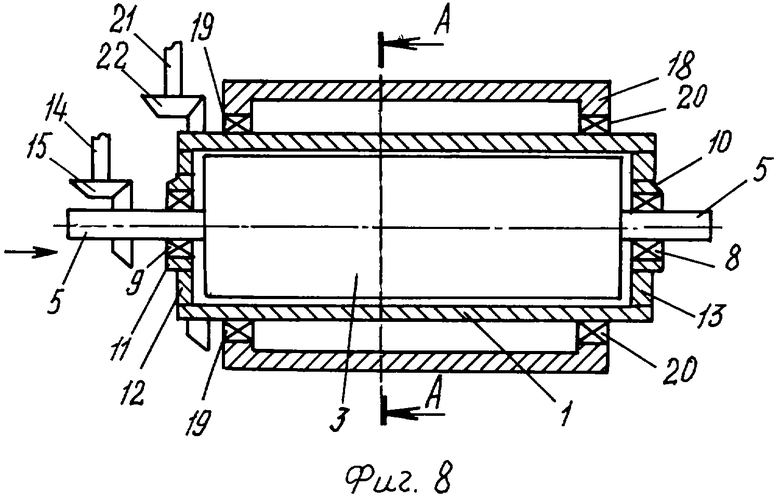

На фиг.8 показана принципиальная механическая схема передачи вращения на ротор и статор двигателя.

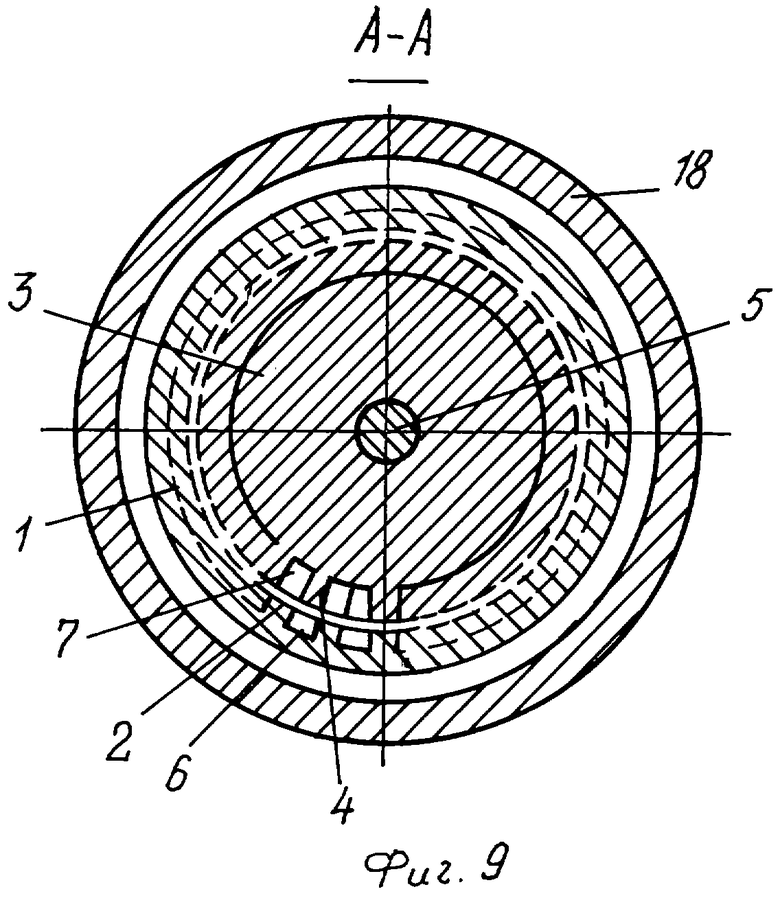

На фиг.9 показан поперечный разрез двигателя, в котором ротор и статор вращаются в разные стороны.

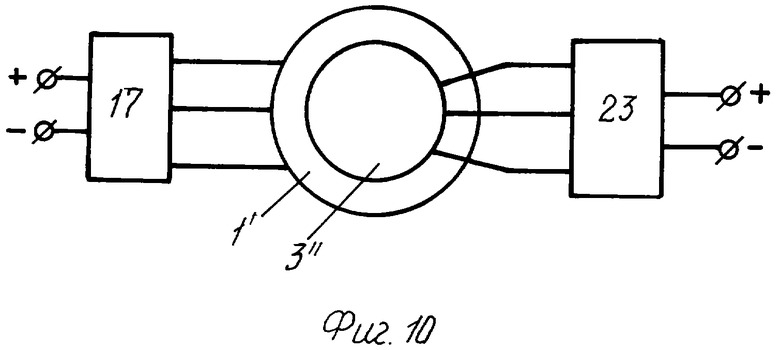

На фиг.10 показана принципиальная электрическая схема соединения статора и ротора двигателя по системе синхронной машины двойного питания.

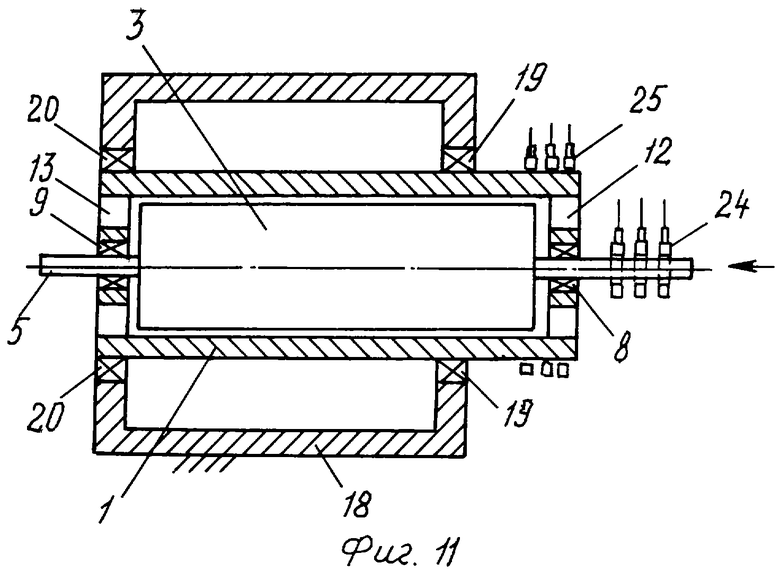

На фиг.11 представлена принципиальная конструкция двигателя при двойном питании.

Совпадающие элементы на всех фигурах обозначены одинаково.

Винтовой реактивный двигатель устроен следующим образом.

Статор 1 (фиг.1, 2, 3) имеет зубцы 2, идущие непрерывно вдоль всей его внутренней поверхности параллельно оси двигателя. Зубцы статора 2 в поперечном сечении выполнены в форме зубцов статора асинхронной машины с прямоугольным открытым пазом (см. кн.: Гольдберг О.Д. и др. Проектирование электрических машин. - М.: Высшая школа, 1984 г., стр.134). Между зубцами 2 статора 1 имеются открытые прямоугольные пазы 6 (прямые каналы), выполненные в форме пазов статора асинхронной машины с прямоугольными открытыми пазами (см. там же, стр.134). Статор выполнен неподвижным. Ротор 3 имеет зубцы 4, которые в поперечном сечении выполнены в форме зубцов якоря машины постоянного тока с открытым прямоугольным пазом (см. кн.: Гольдберг О.Д. и др. Проектирование электрических машин. - М.: Высшая школа, 1984 г., стр.248). Между зубцами ротора 3 имеются прямоугольные открытые пазы 7, которые в поперечном сечении выполнены в форме открытых прямоугольных пазов якоря машины постоянного тока (см. там же). Ротор 3 установлен с возможностью вращения коаксиально с радиальным зазором внутри статора 1 и имеет вал 5. Зубцы 4 ротора 3 непрерывны, проходят вдоль всей поверхности ротора в продольном направлении и закручены в виде шнека или винта с переменным шагом (фиг.2). Шаг винта в конце ротора, находящегося в области выходного отверстия сопла, приближается к бесконечности, т.е. вырождается в прямую линию, с небольшим углом к оси ротора. На фиг.2 изображен только один зубец. Конструкция предусматривает многозаходный винт. Количество зубцов может достигать двузначного или даже трехзначного числа. Ротор 3 с валом 5 расположен внутри статора 1 на подшипниках 8 и 9, расположенных в подшипниковых узлах соответственно 10 и 11 (фиг.4). Таким образом, на взаимно обращенных поверхностях статора и ротора формируются локальные зазоры между прямоугольными зубцами статора и ротора в зонах их взаимного пересечения. При вращении ротора эти зазоры будут непрерывно смещаться в сторону от входного отверстия сопла 12 до его выходного отверстия 13.

Вал ротора имеет механическую связь с внешним приводом (не показан) через вал 14 и коническую передачу 15. Фиг.5 демонстрирует расположение ротора 3 и статора 1 с торцевой поверхности. Статор 1 сочленен с подшипниковыми узлами 10 и 11 с помощью спиц 16. На фигурах стрелкой показано направление движения рабочего тела.

В варианте устройства в пазы (каналы) 6 статора 1 заложена электрическая обмотка, условно обозначенная 1' на фиг.6, аналогичная обмотке статора асинхронной машины. В свою очередь ротор 3 имеет электрическую обмотку, условно обозначенную 3', заложенную в винтовые пазы 7, аналогичную обмотке асинхронной машины с короткозамкнутым ротором. Электрически обмотка статора соединена с источником постоянного тока через преобразователь 17 постоянного тока в трехфазный переменный ток. Преобразователь позволяет регулировать частоту питания трехфазного тока.

В варианте технического решения статор 1 выполнен с возможностью вращения и сочленен с неподвижным корпусом 18 (фиг.7, 8) с помощью подшипников 19 и 20. Статор 1 механически сочленен с внешним приводом с помощью вала 21 и конической передачи 22. Поперечный разрез двигателя по А-А (фиг.8, 9) дает представление о взаимном расположении ротора 3 и подвижного статора 1. Зубцы 2 статора 1, так же как и пазы 7, и зубцы ротора 4, в продольном направлении закручены в виде шнека или винта с переменным шагом (фиг.7). Причем направление резьбы винта статора противоположно направлению резьбы винта ротора и имеет такой же переменный шаг, как и у ротора. Число зубцов ротора равно числу зубцов статора. Между зубцами 2 статора 1 образованы винтовые пазы 6 (на фиг.7 не показаны), аналогичные описанным ранее. На взаимно обращенных поверхностях статора и ротора также формируются зазоры между зубцами статора и ротора в зонах их взаимного пересечения. При вращении ротора и статора в разные стороны и с одинаковой скоростью вращения эти зазоры будут линейно и непрерывно смещаться в сторону от входного отверстия сопла 12 до его выходного отверстия 13.

В варианте технического решения шаг винтовых пазов статора и ротора на выходе приближен к бесконечности.

В варианте технического решения ширина наружной поверхности зубцов статора и ротора выполнена в зависимости от угла α пересечения зубцов статора и ротора в соответствии с соотношением  где bз - ширина зубца при α=90°.

где bз - ширина зубца при α=90°.

В варианте технического решения в винтовые пазы 7 ротора 3 заложена электрическая обмотка, условно обозначенная 3" на фиг.10, выполненная по типу обмотки ротора асинхронной машины с фазным ротором (не показана). Винтовые пазы 6 статора также содержат электрическую обмотку 1', аналогичную указанной выше. Обмотки статора и ротора электрически подключены к источникам постоянного тока через преобразователи постоянного тока в трехфазный переменный, соответственно 17 и 23 (фиг.10), с регулируемой частотой. Таким образом, практически формируется синхронная машина двойного питания.

Питание обмоток статора и ротора производится через кольцевые токоприемники 24 для ротора (фиг.11) и 25 для статора.

Винтовой реактивный двигатель действует следующим образом.

При вращении ротора 3 внутри неподвижного статора 1 (фиг.1, 2, 3, 4, 5) рабочее тело (жидкость или газ) поступает во входное сопло 12 через винтовые пазы, образованные пазами статора 6 и ротора 7, и по принципу шнека движется к выходному соплу 13. Зоны взаимного пересечения зубцов с образованием минимального зазора перемещаются с ускорением в соответствии с увеличивающимся шагом винта. Частицы рабочего тела, попадающие в зазор между зубцами 2 статора 1 и зубцами 4 ротора 3, взаимодействуют по принципу взаимного притяжения с материалом зубцов или по принципу капиллярного эффекта, если рабочее тело - жидкость. Скорость V движения рабочего тела на выходе двигателя определяется скоростью вращения ротора и выходным шагом винтовой поверхности согласно соотношению V=Pn, где Р - шаг винта, n - число оборотов вала ротора. Шаг винта в конце ротора принципиально может быть близок к бесконечности. Скорость V можно регулировать путем изменения числа оборотов ротора. При этом скорость вращения ротора может быть относительно невелика, что позволит снизить шум и вибрацию двигателя. При неподвижном статоре движение частиц рабочего тела может сопровождаться явлением турбулентности из-за наличия вращающей составляющей силы.

Для исключения турбулентности рабочего тела при движении, внутри двигателя, в варианте технического решения статор 1 и ротор 3 вращаются в разные стороны с одинаковой скоростью (фиг.7, 8, 9). Поскольку шаги винтов ротора и статора одинаковы и разнонаправлены, то частицы рабочего тела, попадающие в зазор между зубцами, взаимодействуя с зубцами по принципу взаимного притяжения, перемещаются прямолинейно, параллельно оси двигателя с увеличивающейся скоростью. Скорость истечения рабочего тела также зависит от частоты вращения ротора и статора и выходного шага винтовых поверхностей статора и ротора. За счет того, что, помимо шнекового эффекта, добавляется сила взаимного притяжения, а также благодаря высоким скоростям выброса расход рабочего тела значительно уменьшается. Если такой двигатель поместить в космическое пространство, то рабочим телом будут являться частицы космического вещества. В качестве рабочего тела могут быть использованы измельченные отходы жизнедеятельности.

Если шаг винтовых пазов статора и ротора на выходе приближен к бесконечности, то скорость истечения рабочего тела будет соразмерна релятивистской скорости.

Вращение ротора или ротора и статора может производиться от электрических машин, получающих питание от солнечных батарей. Таким образом, решается проблема доставки рабочего тела на космическую станцию.

Площадь зазора зависит от угла «α» взаимного пересечения зубцов статора и ротора. Минимальные размеры этой площади при одинаковой ширине наружной поверхности зубцов статора и ротора на всем протяжении машины равны bз 2 при α=90°. Для того чтобы эта площадь оставалась неизменной при всех углах взаимного пересечения статора и ротора необходимо изменять ширину наружной поверхности зубцов в зависимости от угла α в соответствии с соотношением  где bз - ширина зубца при α=90°. При всех углах α, отличных от 90°, поверхность пересечения зубцов будет иметь вид ромба.

где bз - ширина зубца при α=90°. При всех углах α, отличных от 90°, поверхность пересечения зубцов будет иметь вид ромба.

В варианте технического решения, когда в винтовые пазы (каналы) статора заложена обмотка 1' наподобие статора асинхронной машины, а в винтовых пазах (каналах) заложена обмотка типа 3", наподобие беличьей клетки, необходимость внешнего привода и передаточного механизма, состоящего из приводного вала 12 и конической передачи 13, отпадает. Изменяя частоту питания обмоток статора с помощью источника трехфазного тока 15 (фиг.10), можно в широком диапазоне регулировать скорость истечения рабочего тела из двигателя и тем самым регулировать силу тяги. При этом на входе двигателя магнитное поле будет и вращательным и поступательным. Вращательный момент будет создаваться в основном за счет той части обмотки, которая расположена ближе к выходному соплу. В этом варианте создается двойной эффект от бегущего на входе магнитного поля, затягивающего и электризующего частицы вещества и вращения ротора, обеспечивающего разгон частиц за счет эффекта взаимного притяжения частиц с материалом зубцов ротора и статора. Этот вариант может быть использован в космосе.

Более эффективно будет работать двигатель, представленный на фиг.7, 8, 9, при условии, что винтовые пазы ротора и статора будут содержать электрические обмотки 1' и 3", подключенные к частотным регуляторам 15 и 21. Статор и ротор должны вращаться в разные стороны с одинаковой скоростью. В этом случае магнитное поле на входе двигателя будет практически бегущим, затягивая и электризуя частицы рабочего тела. Движение магнитного поля на выходе двигателя будет поступательным и приближаться к скорости света. Если в область зазора с магнитным полем попала заряженная частица рабочего тела, она под влиянием гравитационных сил и сил взаимодействия с переменным магнитным полем будет совершать сложные движения наподобие спирали (сила Лоренца). При этом эта частица неизбежно приблизится к поверхности одного из зубцов, что увеличит силу взаимного притяжения между частицей и материалом зубцов.

Таким образом, разгон рабочего тела на выходе двигателя будет происходить за счет эффекта взаимного притяжения между материалом зубцов ротора и статора и попавшими в зазор частицами и за счет шнекового эффекта. В схеме синхронной машины двойного питания (фиг.10, 11) можно в широком диапазоне регулировать частоту вращения изменением частоты питания обмоток. При этом в широком диапазоне регулируется скорость истечение рабочего тела и силы тяги двигателя. Для координации частот при использовании схемы синхронной машины двойного питания можно использовать датчики скорости ротора и статора с обратной связью по частоте питания.

Технико-экономические достоинства способа создания реактивной тяги и устройства для его реализации заключаются в следующем:

1. Снижена вибрация, передаваемая на корпус транспортного средства.

2. Повышен КПД системы, так как появляется дополнительная сила тяги.

3. Снижен расход рабочего тела, что особенно важно при использовании двигателя в космосе.

4. Повышены регулировочные свойства двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕНИЯ НЕЙТРАЛЬНЫХ МИКРОЧАСТИЦ | 2014 |

|

RU2572520C1 |

| ГРАВИТАЦИОННЫЙ УСКОРИТЕЛЬ | 2014 |

|

RU2579752C1 |

| УСТРОЙСТВО ДЛЯ ВСТРЕЧНОГО РАЗГОНА НЕЙТРАЛЬНЫХ МИКРОЧАСТИЦ | 2016 |

|

RU2633994C1 |

| СПОСОБ ВСТРЕЧНОГО РАЗГОНА И СТОЛКНОВЕНИЯ НЕЙТРАЛЬНЫХ МИКРОЧАСТИЦ | 2016 |

|

RU2633964C1 |

| АСИНХРОННЫЙ ГЕНЕРАТОР | 2003 |

|

RU2255409C2 |

| СТАТОР АСИНХРОННОГО ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2002 |

|

RU2218648C1 |

| Электрическая машина | 1979 |

|

SU845238A1 |

| Магнитоэлектрическая машина | 2016 |

|

RU2660945C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ВИБРАТОР | 2005 |

|

RU2292960C2 |

| РОТОР РЕАКТИВНОЙ СИНХРОННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2283524C1 |

Изобретение относится ракетным двигателям и может найти применение в качестве двигателя в авиации, во флоте, в космонавтике, а также в качестве ускорителя элементарных частиц. Винтовой реактивный двигатель содержит сопло с входным и выходным отверстиями, в котором коаксиально установлены с радиальным зазором относительно друг друга ротор и статор. На взаимообращенных поверхностях ротора и статора выполнены выступающие зубцы с винтовыми пазами и с шагом, расходящимся от входного отверстия сопла к выходному. Зубцы статора в поперечном сечении выполнены в форме зубцов статора асинхронной машины с прямоугольными открытыми пазами. Зубцы ротора в поперечном сечении выполнены в форме зубцов якоря машины постоянного тока с прямоугольными открытыми пазами. Зазор между каждым из зубцов статора и ротора непрерывен от входного отверстия сопла до его выходного отверстия. Изобретение направлено на повышение КПД и снижение расхода рабочего тела. 5 з.п. ф-лы, 11 ил.

, где bз - ширина зубца при α=90°, а α - угол пересечения зубцов статора и ротора.

, где bз - ширина зубца при α=90°, а α - угол пересечения зубцов статора и ротора.

| ТУРБОГЕНЕРАТОРНАЯ НАСАДКА, РАБОТАЮЩАЯ ОТ ВОЗДУШНОГО ПОТОКА | 1997 |

|

RU2139993C1 |

| RU 2002112 C1, 30.10.1993 | |||

| МНОГОСТУПЕНЧАТАЯ ОСЕВАЯ И РАДИАЛЬНАЯ ЮНГСТРЕМА ТУРБОМАШИНА БЕЗ ВЫХОДНОГО ВАЛА | 2002 |

|

RU2253737C2 |

| ВЕРТИКАЛЬНО-ЗАМКНУТЫЙ ТЕЛЕЖЕЧНЫЙ КОНВЕЙЕР | 0 |

|

SU288642A1 |

| WO 00/29721 A1, 25.05.2000 | |||

| US 5376827 A, 27.12.1994. | |||

Авторы

Даты

2008-06-27—Публикация

2006-11-07—Подача