Изобретение относится к термокомпенсирующим устройствам многоразового использования, позволяющим гасить вибрационные воздействия на работающем изделии и имеющим определенную жесткость на неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре). Может быть использовано в различных областях техники на изделиях, работа которых производится при повышенной температуре.

Известен демпфер (Патент США №6347790 от 04.08.1999, МПК F16F 1/36, опубликовано 19.02.2002), содержащий амортизатор, который представляет собой трехмерную пружинную конструкцию. Амортизатор содержит большую полость, в которой расположен виток, выполненный горячим прессованием из термопластичной синтетической смолы и образующий непрерывную полосу. Закручивание полосы происходит в расплавленном состоянии, при этом соседние секции взаимодействуют между собой. Амортизатор может также представлять собой набор амортизирующих элементов, каждый из которых имеет высокие демпфирующие характеристики и сопротивление выпучиванию, а также определенную толщину. Амортизирующие элементы располагаются один на другом параллельно в направлении толщины. Затем амортизатор устанавливается во вспененный и отвержденный наполнитель, включающий в себя способное к гидратации связующее вещество, при этом амортизатор открыт в сторону действия нагрузки. Работает в качестве демпфирующего элемента, который снижает повреждения изделия при столкновении с другим объектом.

Недостатками данной конструкции является то, что витки амортизатора изготовлены из термопластичной синтетической смолы, которая не выдерживает высокой температуры и теряет свои упругодемпфирующие свойства или разрушается, что не позволит данному устройству работать как термокомпенсатор.

Известен виброизолятор (А.с. №1262153 от 28.01.1985, МПК F16F 3/08, опубликовано БИ №37, 07.10.1986), в котором упругодемпфирующий элемент в виде втулки из материала металлорезины размещен с натягом между коаксиально расположенными четырьмя цилиндрами, попарно соединенными фланцами, и с кольцевыми зазорами между торцами соответствующих цилиндров. Последние установлены по разные стороны относительно плоскости, проходящей через половину высоты втулки, и с величиной каждого из них не менее допустимого хода виброизолятора. Устройство предназначено для гашения вибрационных воздействий при работе изделия.

Недостатком данной конструкции является отсутствие часто необходимой временной жесткости виброизолятора и соответственно самого изделия при его нерабочем состоянии (транспортировка, техобслуживание и т.п. при нормальной температуре) с переводом виброизолятора в основное ("податливое") состояние при работе изделия при повышенных температурах. Такое решение не отвечает требованиям технической задачи, поставленной перед разработчиком.

Вышеописанное техническое решение выбрано за прототип.

Задачей является разработка термокомпенсатора многоразового использования, сохраняющего необходимые демпфирующие свойства при работе изделия и имеющего определенную жесткость, необходимую для сохранения размерной целостности изделия при неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре).

Техническим результатом является повышение жесткости компенсатора на неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре), технологичность, простота в применении и возможность многоразового использования.

Технический результат достигается тем, что в компенсаторе, содержащем упругодемпфирующий элемент из металлорезины, размещенный между двумя корпусными деталями, установленными относительно друг друга с кольцевым зазором между торцевыми поверхностями, упругодемпфирующий элемент из металлорезины пропитан легкоплавким металлом для достижения жесткости и размерной целостности на неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре), с возможностью эвакуации легкоплавкого металла при нагреве изделия до рабочей температуры в дополнительную емкость в виде металлического сильфона и возврата для пропитки упругодемпфирующего элемента из металлорезины, при этом вся конструкция компенсатора выполнена герметичной.

Все корпусные детали, сильфон и упругодемпфирующий элемент из металлорезины могут быть выполнены из высокотемпературной коррозионно-стойкой стали.

При пропитке упругодемпфирующего элемента легкоплавким металлом, с последующим затвердеванием, жесткость компенсатора увеличивается. Таким образом, на неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре) он сохраняет жесткость и размерную целостность той конструкции, в которой он установлен.

Введение в конструкцию компенсатора дополнительной емкости в виде металлического сильфона необходимо для эвакуации легкоплавкого металла, вытесненного из полости упругодемпфирующего элемента под действием силы, возникающей при увеличении линейных размеров элементов конструкции изделия под воздействием рабочей температуры, и дает возможность повторной пропитки упругодемпфирующего элемента при герметичности конструкции, что позволяет многоразовое использование компенсатора.

Выполнение элементов конструкции компенсатора из высокотемпературной коррозионно-стойкой стали позволяет защитить их от нежелательной коррозии, т.к. большинство защитных покрытий разрушается под действием повышенных температур.

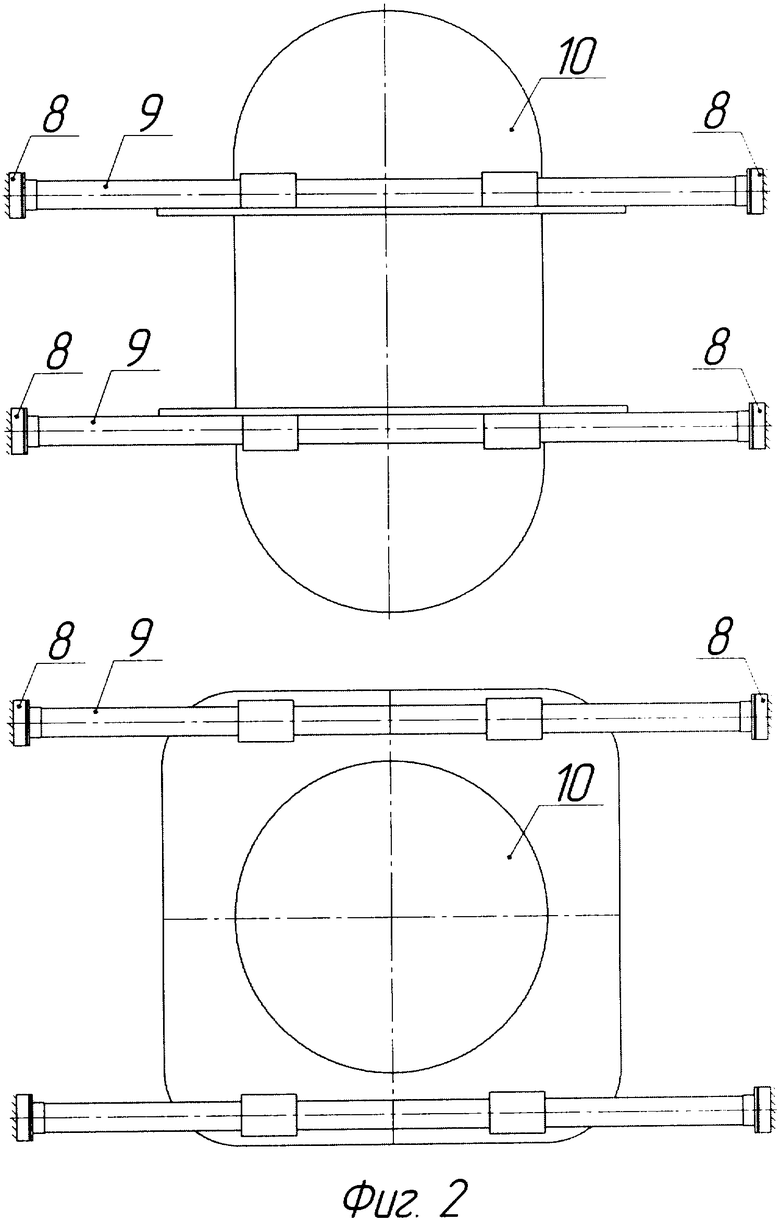

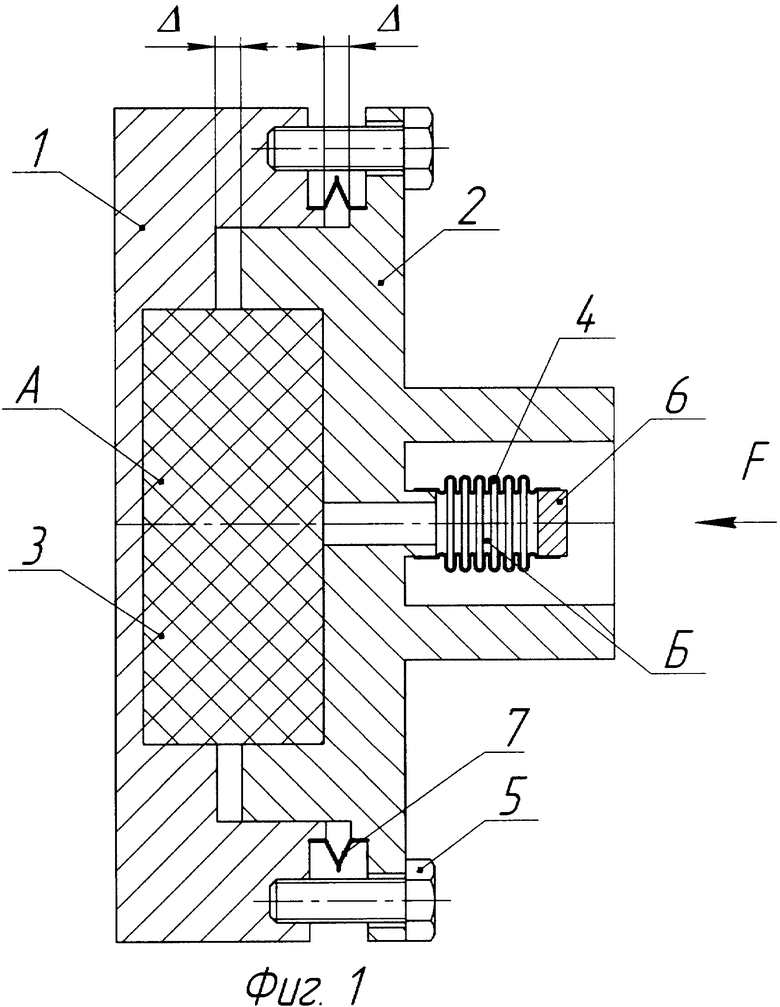

На Фиг.1 представлен пример конкретного выполнения компенсатора, на Фиг.2 - пример конкретного использования компенсатора, где:

1, 2 - цилиндрические корпусные детали компенсатора;

3 - упругодемпфирующий элемент компенсатора;

4 - металлический сильфон;

5 - болты;

6 - заглушка;

7 - линзовый компенсатор;

8 - заявляемый компенсатор;

9 - стержни крепежные;

10 - изделие;

А - рабочая полость компенсатора;

Б - вспомогательная полость компенсатора;

F - осевая сила от изделия в рабочем состоянии.

Компенсатор состоит из упругодемпфирующего элемента 3 в виде цилиндра из металлорезины, пропитанного легкоплавким металлом, установленного между двумя цилиндрическими корпусными деталями 1 и 2, скрепленными между собой болтами 5. Корпусная цилиндрическая деталь 2 содержит штуцер, на котором установлен металлический сильфон 4. Герметизация конструкции компенсатора производится заглушкой 6 и линзовым компенсатором 7.

Величина кольцевых зазоров Δ между торцами цилиндрических корпусных деталей выбирается не менее допустимого хода упругодемпфирующего элемента.

Пример конкретного использования компенсатора (Фиг.2).

Заявляемый компенсатор 8 в количестве восьми штук установлен на торцах четырех стержней крепежных 9, на которых закреплено изделие 10 (например, теплогенератор). При неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре) упругодемпфирующий элемент компенсатора, пропитанный легкоплавким металлом, находится в твердом состоянии и не допускает линейных удлинений стержней крепежных. При работающем изделии происходит его разогрев и стержней с компенсаторами. При увеличении температуры происходит удлинение стержней крепежных и плавление легкоплавкого металла в компенсаторах, это позволяет упругодемпфирующему элементу из металлорезины под воздействием осевых сил F сжиматься. Легкоплавкий металл вытесняется из полости А в полость Б (Фиг.1). При прекращении работы изделия происходит падение температуры как на изделии, так и на стержнях крепежных и компенсаторах. Компенсатор возвращается в исходное состояние с повторной пропиткой упругодемпфирующего элемента легкоплавким металлом за счет герметичности конструкции и застыванием. Таким образом, компенсатор готов к повторному использованию.

В качестве легкоплавкого металла возможно использовать металлы или припои с температурой плавления от 80 до 100°С. Упругодемпфирующий элемент, корпусные детали, сильфон выполнены из высокотемпературной коррозионно-стойкой стали марки 12Х18Н10Т.

Таким образом, заявленная совокупность признаков компенсатора позволяет получить новый технический результат в виде повышения жесткости компенсатора на неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре), технологичности, простоты в применении и возможности многоразового использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2545142C1 |

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| АМОРТИЗАТОР ТРЕХКАСКАДНЫЙ С УПРУГОДЕМПФИРУЮЩИМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2668940C2 |

| ВИБРОИЗОЛЯТОР | 2007 |

|

RU2378545C2 |

| АМОРТИЗАТОР С УПРУГОДЕМПФИРУЮЩИМ ЭЛЕМЕНТОМ И ОПЛЕТКОЙ | 2017 |

|

RU2676195C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВБГ) | 2012 |

|

RU2506474C2 |

| ПРОФИЛЬНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2285849C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОННОГО КОМПЕНСАТОРА | 2010 |

|

RU2440239C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ВИБРАЦИИ КОРМОВОЙ ОКОНЕЧНОСТИ СУДНА | 2024 |

|

RU2829380C1 |

Изобретение относится к термокомпенсирующим устройствам многоразового использования, позволяющим гасить вибрационные воздействия на работающем изделии и имеющим определенную жесткость на неработающем изделии. Может быть использовано в различных областях техники на изделиях, работа которых производится при повышенной температуре. Компенсатор содержит упругодемпфирующий элемент из металлорезины, размещенный между двумя цилиндрическими корпусными деталями, установленными относительно друг друга с кольцевым зазором между торцевыми поверхностями. Упругодемпфирующий элемент из металлорезины пропитан легкоплавким металлом для достижения жесткости и размерной целостности на неработающем изделии, с возможностью эвакуации легкоплавкого металла при нагреве изделия до рабочей температуры в дополнительную емкость в виде металлического сильфона и возврата для пропитки упругодемпфирующего элемента из металлорезины. Все корпусные детали, сильфон и упругодемпфирующий элемент выполнены из высокотемпературной коррозионно-стойкой стали. Конструкция компенсатора выполнена герметичной. Технический результат: повышение жесткости компенсатора на неработающем изделии (транспортировка, техобслуживание и т.п. при нормальной температуре), технологичность, простота в применении и возможность многоразового использования. 1 з.п. ф-лы, 2 ил.

| Виброизолятор | 1985 |

|

SU1262153A1 |

| Амортизатор | 1977 |

|

SU616474A1 |

| US 6347790 В1, 19.02.2002 | |||

| Упругодемпфирующий элемент | 1985 |

|

SU1288397A1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2004 |

|

RU2265160C1 |

Авторы

Даты

2008-06-27—Публикация

2006-07-27—Подача