Изобретение относится к вакуумной технике, а именно к вакуумным затворам и шиберам, и может быть использовано в высоковакуумных системах, допускающих прогрев до 400°С.

Известна конструкция прямопролетного цельнометаллического шибера, где рычажная система механизма привода и механизм уплотнительного узла расположены внутри его вакуумного объема. [Каталог вакуумного оборудования фирмы VAT. Vacuum valves 2004. VAT SKK vacuum ltd]. У шиберов фирмы VAT механизм уплотнительного узла и рычажная система механизма привода расположены на съемном прямоугольном фланце. Рычажная система механизма привода предназначена для уменьшения хода сильфона. Например, для шибера Ду-100 без рычажной системы требуется сильфон с ходом 120 мм. Соответственно у шибера с таким сильфоном увеличивается поверхность, смотрящая в вакуум несколько раз, а это ведет к проблеме получения сверхвысокого вакуума. В высоковакуумных системах при выборе скорости откачки вакуумных насосов учитывают площадь поверхности вакуумного объема. С другой стороны стоимость такого сильфона достаточно высокая. Применение рычажной системы несколько улучшает данную проблему, но требует изготовления всех деталей с очень высокой точностью и из специальных жаропрочных сталей, имеющих малые тепловые деформации. Для монтажа и обслуживания механизмов привода и уплотнительного узла требуется специальный прямоугольный фланец с уплотнением из металла, и изготовление его связано со сложной технологической задачей.

Цель изобретения - создание конструкции высоковакуумного цельнометаллического шибера, который бы имел меньшую стоимость и был более технологичным в процессе изготовления и обслуживания за счет выполнения уплотнительного механизма в виде кассеты, конструкции сильфонного узла, рычага со смещенным центром вращения и оригинальной направляющей, что позволяет расположить весь механизм привода вне вакуумного объема. В большинство конструкций высоковакуумных шиберов возможна установка гофрированного сильфона (стоимость такого сильфона очень низкая в сравнении со сварным сильфоном), и во многом оправдано изготовление шибера без прямоугольного фланца.

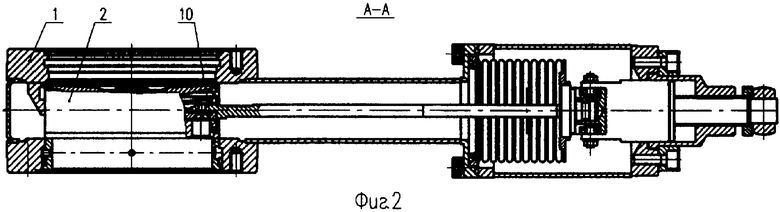

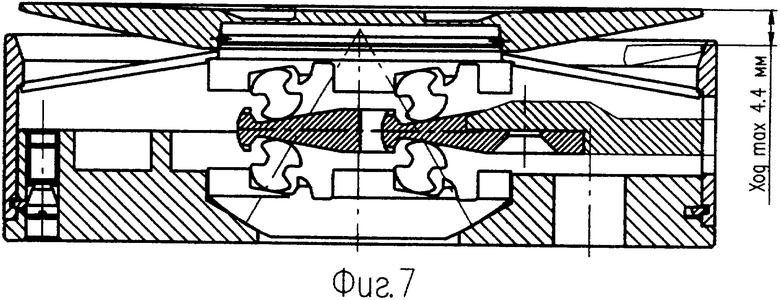

Общий вид шибера модификации от Ду-60 до Ду-120 показан на фиг.1 и 2. Шибер состоит из корпуса 1, механизма уплотнительного узла 2, сильфонного узла с маятником 3, привода шибера 4, рукоятки 5, направляющей 7, рычага 8, оси поворота 9, опорного кольца 10. На фиг.3, 4, 5 показан принцип работы механизма сильфонного узла. На фиг.6 показан чертеж механизма уплотнительного узла в свободном состоянии. Механизм уплотнительного узла состоит из корпуса 11, уплотнительной тарелки 12, центрирующего кольца 13, опоры нижней 14, опоры верхней 15, роликов 16, возвратной пружины 17, клина 19, винта 20. На фиг.7 показан механизм уплотнительного узла в положении, когда уплотнительная тарелка выдвинута для герметизации.

Принцип работы шибера очень прост - вращением рукоятки 5 по часовой стрелке до упора шибер закрывается и вращением рукоятки против часовой стрелки до упора, шибер открыт.

Конструкция шибера основана на маятниковой схеме ввода движения в вакуум. Корпус шибера 1 с фланцами изготавливается из двух половин, конфигурация корпуса не допускает возникновения полостей при сварке двух половин, сварные швы внутренние или со сквозным проваром. Материал корпуса - радиационно-стойкая немагнитная нержавеющая сталь типа 12Х18Н10Т. Седло корпуса (место, где при установке и деформации тарелки происходит герметизация) имеет коническую поверхность.

Передача движения и усилия для деформации тарелки при уплотнении происходит через маятник сильфонного узла 3. Для шиберов Ду-60 по Ду-120 маятник представляет собой цельный прямоугольный стержень, а у шиберов более Ду-120 мм конструкция маятника рычажная. Схема работы механизма сильфонного узла показана на фиг.3, 4, 5 при различных положениях рычага относительно направляющей.

Фиг.3 - сильфон в свободном состоянии, уплотнительный узел установлен в гнездо корпуса шибера, рычаг находится в положении, когда может двигаться прямолинейно по направляющей или поворачиваться относительно оси.

Фиг.4 - рычаг движется прямолинейно, передавая усилие Q для деформации тарелки при уплотнении, сильфон сжат, максимальный ход сильфона на сжатие - 10 мм.

Фиг.5 - рычаг поворачивается относительно оси, маятник выводит уплотнительный узел из апертуры шибера, сильфон получает угловую деформацию.

В конструкции шибера используется тарелка оригинальной конструкции [В.В.Боровиков, Н.Г.Гаврилов. Уплотнитель затвора. Патент № 2054594 от 29.11.1991.], тарелка переменного сечения. Достоинства такой тарелки в сравнении с тарелкой фирмы VAT: возможность герметизации только по одному диаметру; осевое усилие несколько меньше; возможность изменения конструкции тарелки в зависимости от назначения шибера.

По назначению тарелку можно разбить на несущую часть, которая изготавливается из сталей с высокими механическими характеристиками, и уплотняющую часть в виде покрытия из мягких металлов.

Несущую часть тарелки рассчитывают по формуле, патента № 2054594.

Осевая сила необходимая при уплотнении

где Р - осевое усилие, необходимое для деформации тарелки, Рy - осевое усилие, требуемое для уплотнения.

где D - наружный диаметр уплотняющей части тарелки, h - ширина уплотняющей поверхности тарелки, σсм - предел текучести материала уплотняющей части на сжатие, γ - угол образующей конуса седла.

Основные требования к механизму уплотнительного узла 2: обеспечивать высокую точность установки тарелки в седло корпуса (этим, прежде всего, увеличивается количество циклов безотказной работы); обеспечивать необходимое уплотняющее усилие, (усилие значительное, например, для шибера Ду-100 осевое уплотняющее усилие - 2000 кГ); не допускать использования пары трения скольжения в процессе уплотнения. Коэффициент трения в высоком вакууме больше 2, и при возрастании нагрузки пара трения скольжения начинает заклинивать, т.е. она работать не может. Съем тарелки из седла корпуса должен осуществляться без повреждения уплотняющей поверхности тарелки. Чертеж механизма уплотнительного узла приведен на фиг.6.

Уплотнительный узел клином 19 крепится к маятнику сильфонного узла 3 винтом 20. Центровка механизма уплотнительного узла происходит центрирующим кольцом 13, которое упирается в центрирующий сектор корпуса шибера 1. Опора нижняя 14 устанавливается на коническую поверхность корпуса и имеет возможность покачивания в пределах 1°, обеспечивая равномерное усилие по диаметру тарелки. На верхнюю опору 15 крепится уплотняющая тарелка 12. Опоры имеют профильные пазы, куда установлены ролики 16. Ролики все одинаковые и имеют 2 паза, расположенные через 180°, которыми устанавливаются на выступы профильных пазов опор. Клин 19 также имеет выступы, которыми установлен в пазы роликов. Возвратная пружина 17 через верхнюю опору прижимает ролики и клин к опоре нижней начальным усилием 3...10 кг. Когда тарелка находится в механизме уплотнительного узла, клин лежит в пазах корпуса и опор, обеспечивая центровку механизма. В процессе установки тарелки в гнездо корпуса шибера, клин с помощью выступов поворачивает ролики, опоры раздвигаются и устанавливают тарелку в гнездо. Величина перемещения тарелки переменная при постоянной величине маятника (клина). Она максимальна (несколько больше величины перемещения клина) и достигает 1/4 величины перемещения клина при деформации тарелки. Усилие, передаваемое маятником, наоборот увеличивается в 4 раза. Возрастание усилия происходит в момент выхода клина из пазов и в кинематике уплотнения начинает преобладать трение качения, возвратная пружина 7 начинает работать в качестве направляющей. Также возвратная пружина центрирует уплотнительную тарелку в гнездо корпуса шибера. На фиг.7 показано положение деталей механизма уплотнительного узла в положение уплотнения, когда тарелка выдвинута.

Для снятия механизма уплотнительного узла нужно выкрутить винт поз.5, отодвинуть маятник до извлечения его из уплотнительного узла, снять опорное кольцо 10 из фланца корпуса шибера и через апертуру шибера вынуть уплотнительный узел. По данной конструкции изготовлено более 40 шиберов, и все они установлены на экспериментальных установках ИЯФ, а также на технологической линии производства фотоэлектронных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ ЩЕЛЕВОЙ КЛАПАН | 2006 |

|

RU2337262C1 |

| ВЫСОКОВАКУУМНЫЙ КЛАПАН | 1990 |

|

RU2014535C1 |

| ВАКУУМНЫЙ ШИБЕРНЫЙ КЛАПАН | 1993 |

|

RU2053426C1 |

| Сверхвысоковакуумный затвор | 1985 |

|

SU1255789A1 |

| СВЕРХВЫСОКОВАКУУМНЫЙ КЛАПАН ШИБЕРНОГО ТИПА | 1972 |

|

SU422903A1 |

| Высоковакуумный затвор | 1991 |

|

SU1815455A1 |

| МАНИПУЛЯТОР, РАБОТАЮЩИЙ В ГЕРМЕТИЗИРОВАННОМ ОБЪЕМЕ | 2018 |

|

RU2708648C1 |

| МАНИПУЛЯТОР, РАБОТАЮЩИЙ В ГЕРМЕТИЗИРОВАННОМ ОБЪЕМЕ | 2019 |

|

RU2709280C1 |

| МАНИПУЛЯТОР, РАБОТАЮЩИЙ В ГЕРМЕТИЗИРОВАННОМ ОБЪЕМЕ | 2019 |

|

RU2728274C1 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

Изобретение относится к вакуумной технике, к вакуумным затворам и шиберам и предназначено для использования в высоковакуумных системах, допускающих прогрев до 400°С. Высоковакуумный цельнометаллический шибер содержит механизмы уплотнительного узла и привода, выполненные на разъемном фланце как единый механизм. Механизм уплотнительного узла выполнен в виде кассеты. Кассета состоит из корпуса, уплотнительной тарелки, центрирующего кольца, нижней и верхней опор с профильными пазами для установки роликов, возвратной пружины, клина с выступами. Ролики выполнены с двумя пазами, расположенными через 180°, которыми устанавливаются на выступы профильных пазов опор и клина. Механизм привода маятникового типа имеет рычаг. Рычаг двигается прямолинейно по направляющей или поворачивается относительно оси. Изобретение обеспечивает высокую точность установки тарелки в седло корпуса и необходимое уплотняющее усилие. 7 ил.

Высоковакуумный цельнометаллический шибер, содержащий механизмы уплотнительного узла и привода, выполненные на разъемном фланце как единый механизм, отличающийся тем, что механизм уплотнительного узла выполнен в виде кассеты, состоящей из ее корпуса, уплотнительной тарелки, центрирующего кольца, нижней и верхней опор с профильными пазами для установки роликов, возвратной пружины, клина с выступами, при этом ролики выполнены с двумя пазами, расположенными через 180°, которыми устанавливаются на выступы профильных пазов опор и клина, а механизм привода маятникового типа имеет рычаг, который двигается прямолинейно по направляющей или поворачивается относительно оси.

| Задвижка | 1988 |

|

SU1610170A1 |

| Устройство для контроля уровня загрязнения изоляторов | 1987 |

|

SU1534513A1 |

| СКОНСТРУИРОВАННЫЕ ВАРИАНТЫ ДНК-ПОЛИМЕРАЗЫ | 2019 |

|

RU2820531C2 |

| US 6474622 B2, 05.11.2002. | |||

Авторы

Даты

2008-06-27—Публикация

2006-06-13—Подача