Изобретение относится к черной металлургии и может быть использовано при изготовлении трубопрокатного инструмента, а Именно оправок для прокатки труб.

Целью изобретения является уменьшение трудоемкости изготовления оправок с внутренней полостью сложной формы и повышение их качества за счет интенсивной проработки структуры заготовки.

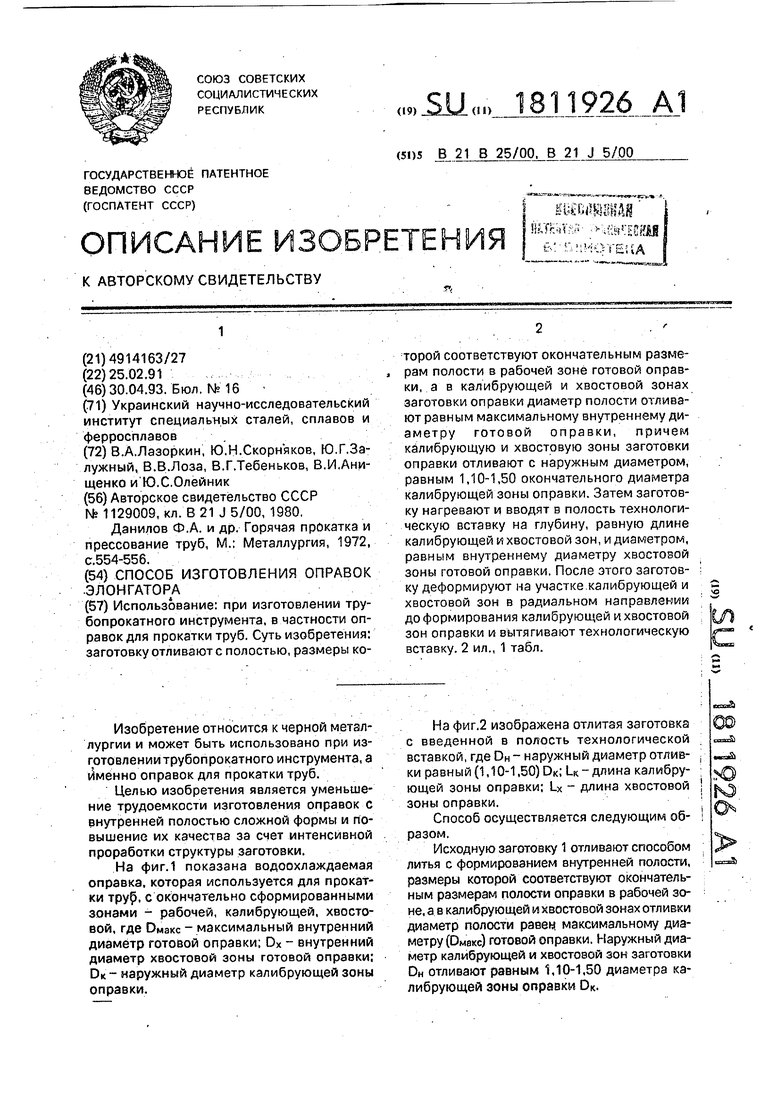

На фиг.1 показана водоохлаждаемая оправка, которая используется для прокатки труб, с окончательно сформированными зонами - рабочей, калибрующей, хвостовой, где Омакс - максимальный внутренний диаметр готовой оправки; Dx - внутренний диаметр хвостовой зоны готовой оправки; DK- наружный диаметр калибрующей зоны оправки.

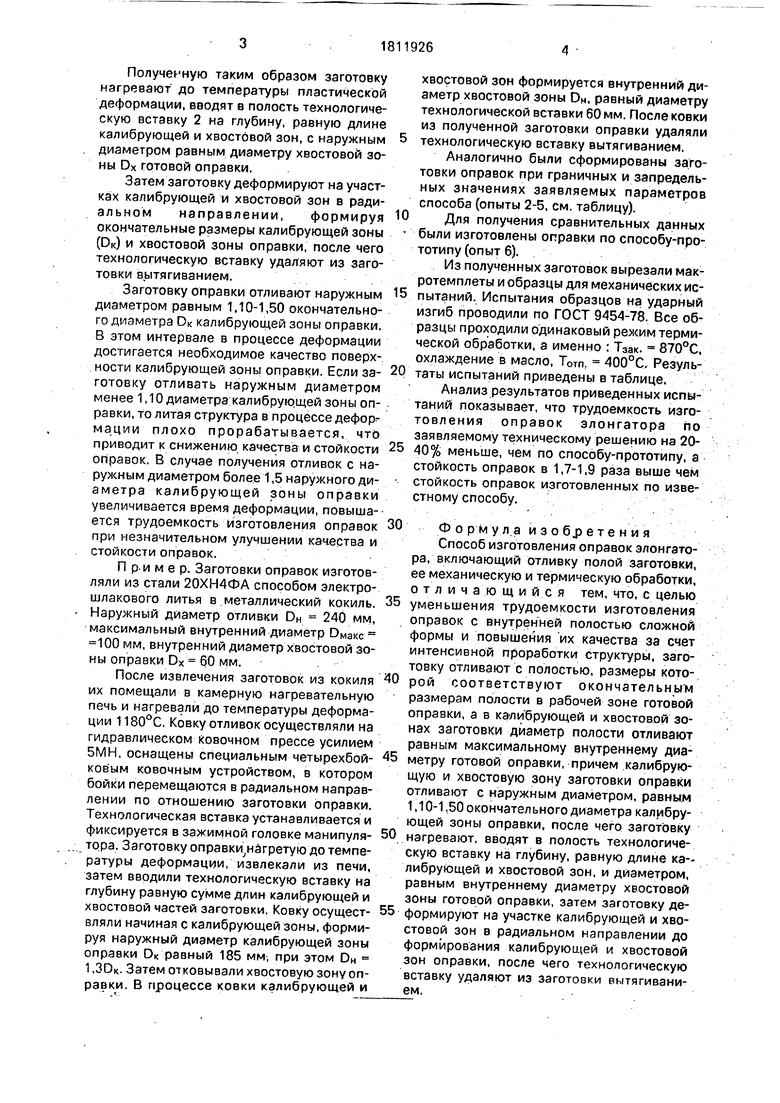

На фиг.2 изображена отлитая заготовка с введенной в полость технологической вставкой, где DH - наружный диаметр отливки равный(1,10-1,50) DK; Ц-длина калибрующей зоны оправки; LX - длина хвостовой зоны оправки.

Способ осуществляется следующим образом.

Исходную заготовку 1 отливают способом литья с формированием внутренней полости, размеры которой соответствуют окончательным размерам полости оправки в рабочей зоне, а в калибрующей и хвостовой зонах отливки диаметр полости равен, максимальному диаметру (Омакс) готовой оправки. Наружный диаметр калибрующей и хвостовой зон заготовки Он отливают равным 1,10-1,50 диаметра калибрующей зоны оправки DK.

«Ю&

Полученную таким образом заготовку нагревают до температуры пластической деформации, вводят в полость технологическую вставку 2 на глубину, равную длине калибрующей и хвостовой зон, с наружным диаметром равным диаметру хвостовой зоны Dx готовой оправки.

Затем заготовку деформируют на участках калибрующей и хвостовой зон в ради- эльном направлении, формируя окончательные размеры калибрующей зоны (DK) и хвостовой зоны оправки, после чего технологическую вставку удаляют из заготовки вытягиванием.

Заготовку оправки отливают наружным диаметром равным 1,10-1,50 окончательного диаметра DK калибрующей зоны оправки, В этом интервале в процессе деформации достигается необходимое качество поверхности калибрующей зоны оправки. Если заготовку отливать наружным диаметром менее 1,10 диаметражалибрующей зоны оправки, то литая структура в процессе дефорг мации плохо прорабатывается, что приводит к снижению качества и стойкости оправок, В случае получения отливок с наружным диаметром более 1,5 наружного ди- аметра калибрующей зоны оправки увеличивается время деформации, повыша- ется трудоемкость изготовления оправок при незначительном улучшении качества и стойкости оправок.

П р. и м е р. Заготовки оправок изготовляли из стали 20ХН4ФА способом электрошлакового литья в.металлический кокиль. Наружный диаметр отливки Он 240 мм, максимальный внутренний диаметр Омакс 100 мм, внутренний диаметр хвостовой зоны оправки DX 50 мм.

После извлечения заготовок из кокиля их помещали в камерную нагревательную печь и нагревали до температуры деформации 1180°С, Ковку отливок осуществлял и на гидравлическом ковочном прессе усилием 5МН, оснащены специальным четырехбой- ков ым ковочным устройством, в котором бойки перемещаются в радиальном направлении по отношению заготовки оправки. Технологическая вставка устанавливается и фиксируется в зажимной головке манипулятора. Заготовку оправки,нагретую до температуры деформации, извлекали из печи, затем вводили технологическую вставку на глубину равную сумме длин калибрующей и хвостовой частей заготовки. Ковку осуществляли начиная с калибрующей зоны, формируя наружный диаметр калибрующей зоны оправки DK равный 185 мм, при этом Он 1,30К. Затем отковывали хвостовую зону оправки. В процессе ковки калибрующей и

хвостовой зон формируется внутренний диаметр хвостовой зоны Он, равный диаметру технологической вставки 60 мм. После ковки из полученной заготовки оправки удаляли

технологическую вставку вытягиванием.

Аналогично были сформированы заготовки оправок при граничных и запредельных значениях заявляемых параметров способа (опыты 2-5, см. таблицу).

Для получения сравнительных данных

были изготовлены оправки по способу-прототипу (опыт 6).

Из полученных заготовок вырезали мак- ротемплеты и образцы для механических испытаний. Испытания образцов на ударный изгиб проводили по ГОСТ 9454-78. Все образцы проходили одинаковый режим термической обработки, а именно : Тзак. 870°С, охлаждение в масло, Т0тп, 400°С. Результэты испытаний приведены в таблице.

Анализ результатов приведенных испытаний показывает, что трудоемкость изготовления оправок элонгатора по заявляемому техническому решению на 2040% меньше, чем по способу-прототипу, а стойкость оправок в 1,7-1,9 раза выше чем

стойкость оправок изготовленных по известному способу.

Формула изобретения

Способ изготовления оправок элонгатора, включающий отливку полой заготовки, ее механическую и термическую обработки, отличаю щи и с я тем, что, с целью

уменьшения трудоемкости изготовления оправок с внутренней полостью сложной формы и повышения их качества за счет интенсивной проработки структуры, заготовку отливают с полостью, размеры кото-.

рой соответствуют окончательным размерам полости в рабочей зоне готовой оправки, а в калибрующей и хвостовой зонах заготовки диаметр полости отливают равным максимальному внутреннему диаметру готовой оправки, причем калибрующую и хвостовую зону заготовки оправки отливают с наружным диаметром, равным 1,10-1,50 окончательного диаметра калибрующей зоны оправки, после чего заготЬвку

нагревают, вводят в полость технологическую вставку на глубину, равную длине ка-- либрующей и хвостовой зон, и диаметром, равным внутреннему диаметру хвостовой зоны готовой оправки, затем заготовку деформируют на участке калибрующей и хвостовой зон в радиальном направлении до формирования калибрующей и хвостовой зон оправки, после чего технологическую вставку удаляют из заготовки вытягиванием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2070464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА (ОПРАВКИ) ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2262998C1 |

| Способ изготовления оправок прошивного стана | 1980 |

|

SU1129009A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ получения полых поковок | 1982 |

|

SU1098644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 377х8-13 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2613817C1 |

Использование: при изготовлении трубопрокатного инструмента, в частности оправок для прокатки труб. Суть изобретения: заготовку отливают с полостью, размеры которой соответствуют окончательным размерам полости в рабочей зоне готовой оправки, а в калибрующей и хвостовой зонах заготовки оправки диаметр полости отливают равным максимальному внутреннему диаметру готовой оправки, причем калибрующую и хвостовую зоны заготовки оправки отливают с наружным диаметром, равным 1,10-1,50 окончательного диаметра калибрующей зоны оправки. Затем заготовку нагревают и вводят в полость технологическую вставку на глубину, равную длине калибрующей и хвостовой зон, и диаметром, равным внутреннему диаметру хвостовой зоны готовой оправки. После этого заготовку деформируют на участке.калибрующей и хвостовой зон в радиальном направлении деформирования калибрующей и хвостовой зон оправки и вытягивают технологическую вставку. 2 ил., 1 табл. Чаииш

| Способ изготовления оправок прошивного стана | 1980 |

|

SU1129009A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб, М.: Металлургия, 1972, с.554-556. | |||

Авторы

Даты

1993-04-30—Публикация

1991-02-25—Подача