Изобретение относится к трубопрокатному производству, а именно к способу изготовления и эксплуатации технологического инструмента пилигримовых станов, в частности дорнов из стали марки 25Х2М1Ф для производства горячекатаных труб большого и среднего диаметров (273-550 мм).

Известен способ изготовления и эксплуатации дорнов пилигримовых станов для производства горячекатаных труб, включающий отливку слитков из стали марки СД1 (50ХН) с химсоставом по ГОСТ 4543-71 (углерод - 0,46-0,54%; марганец - 0,5-0,8%; кремний - 0,17-0,37%; хром - 0,45-0,75%; никель - 1,0-1,4%; фосфор - не более 0,3% и медь - не более 0,3%), ковку их в цилиндрические заготовки (поковки) размером 280-570×6000 мм с уковом 2,25-2,50, черновую механическую обработку с припуском по диаметру 10-15 мм с учетом поводки поковок при термической обработке, термическую обработку дорновых заготовок, механическую обработку дорнов на чистовой размер с последующей обкаткой или шлифовкой поверхности и эксплуатацию их до выхода из строя по сетке разгарных трещин, продольным трещинам и "волне" (Ф.А.Данилов и др. Горячая прокатка труб. - м.: Металлургиздат, 1962, с.355-356. Отчет по теме 22-V-13-541-73: "Разработка технологии изготовления дорнов повышенной износостойкости и внедрение их в производство на ЧТПЗ, Днепропетровск, 1975. ТП 158-148-98 "Технологический процесс механической обработки направляющих и рабочих валков прошивного стана, дорнов и пилигримовых валков в цехе №1 ЧТПЗ").

Недостатком данного способа является то, что дорна выходят из строя по "волне" (гофрам), поверхностным разгарным кольцевым трещинам и грубым продольным трещинам, а также неравномерному истиранию их по длине (потеря геометрических размеров). Как правило, при прокатке труб диаметром 377 и 426 мм на дорнах из стали марки СД1 основным видом дефектов является "волна" (гофр). "Волна" на поверхности дорнов возникает на расстоянии 1500-2000 мм. "Волна" - это пластическая деформация поверхностных слоев металла дорнов, которая обусловлена разогревом их поверхности до температуры выше 700°C и вызвана продолжительным контактом гильз-труб и дорнов или прокаткой двух и более гильз на одном дорне без охлаждения. При прокатке труб размером 426×9×35000-38000 мм время контакта дорна с гильзой-трубой составляет от 5,0 до 6,0 минут. За это время дорн на участке 2000-4000 мм от замковой части нагревается от 600 до 700°C. Наибольшую температуру дорн имеет на участке от 2000 до 3000 мм, т.е. на центральной части. Количество прокатанных труб, до появления "волны" на дорнах, различно и колеблется в пределах 300-800 тонн. Стойкость дорнов по "волне" находится в прямой зависимости от соблюдения инструкции по их эксплуатации.

Кольцевые трещины связаны с некачественной механической обработкой, наличием концентраторов напряжения - подрезов и канавок от резцов. Грубые продольные трещины глубиной от 1/3 до 3/4 радиуса дорнов являются следствием низких значений пластических свойств и ударной вязкости стали при циклически изменяющихся температурах.

В трубной промышленности также известен способ изготовления и эксплуатации дорнов пилигримовых станов из стали марки СД 2 (25Х2М1Ф) для производства горячекатаных труб большого и среднего диаметров, включающий ковку, термическую обработку дорновых заготовок, механическую обработку дорнов на чистовой размер, шлифовку поверхности и эксплуатацию их до выхода из строя по сетке разгарных трещин (патент RU №2055660, Кл. В21В 21/00, 10.03.1992).

Недостатком данного способа является то, что дорна с содержанием углерода 0,24-0,32% выходят из строя в основном из-за появления на их поверхности разгарных трещин, а также неравномерного истирания по длине (потеря геометрических размеров). Разгарные трещины возникают вследствие тепловых и структурных напряжений в поверхностном слое дорен, которые нагреваются при контакте с горячими гильзами-трубами до температуры выше критической Ac1-Ac3 (≈700°C). Образование сетки разгарных трещин есть результат необратимых структурных изменений (сдвиговых деформаций внутри зерна, дробление зерен, образование разрыхлений и пустот, деформации по границам зерен и образование субмикроскопических разрывов и повреждений поверхностного слоя). Термоусталостное повреждение поверхности является причиной возникновения первых очагов разрушения, инициирующих дальнейшее развитие трещин. С увеличением числа циклов нагрева и охлаждения возрастает количество и размер трещин, трещины соединяются и переплетаются между собой, образуя так называемую "сетку". Образование сетки разгарных трещин на поверхности дорнов ускоряет истирание и вырывание частиц металла. В этих трещинах происходит интенсивное окисление металла и процессы их расклинивания. Решающее влияние на срок эксплуатации дорнов оказывает интенсивность развития сетки разгарных трещин в более крупные, которые являются браковочным признаком дорнов.

Наиболее близким техническим решением является способ изготовления и эксплуатацин дорнов пилигримовых станов из стали марки СД2 (25Х2М1Ф) для производства горячекатаных труб большого и среднего диаметров, включающий ковку поковок, черновую механическую обработку, термическую обработку дорновых заготовок с получением на поверхности слоя сорбита глубиной 40-50 мм, механическую обработку дорнов на чистовой размер с последующей обкаткой или шлифовкой поверхности, эксплуатацию их до начала интенсивного образования сетки разгарных трещин, переточку на меньший диаметр с последующей шлифовкой или обкаткой роликом, до появления в микроструктуре сорбита отдельных участков перлита, величину которого определяют из выражения Dn=Dн-2Δ, где Dn - минимальный диаметр дорна после переточки, мм; Dн - начальный диаметр дорна после изготовления, мм; Δ - толщина поверхностного слоя дорна, имеющая структуру сорбита, мм, первую переточку дорнов на меньший диаметр через 0,75-0,80, вторую через 0,5-0,55, а третью через 0,3-0,35 их средней первоначальной стойкости, эксплуатацию дорнов после третьей переточки до выхода их из строя и увеличение величины съема металла по диаметру за каждую последующую переточку в 1,2-1,3 раза.

Недостатком данного способа является то, что при среднем расходе дорнов 3,5 кг на тонну труб каждый дорн участвует в процесс прокатки от 25 до 50 раз. В процессе эксплуатации дорна шлифуются не более 4-х раз. После каждой прокатки дорна складируются в пирамиды. Некоторые дорна от прокатки до прокатки могут находиться в пирамидах от нескольких дней до нескольких месяцев. При длительном нахождении дорнов в пирамидах на них оседает пыль и они подвергаются коррозийному воздействию. Использование таких дорнов приводит к их интенсивному износу и повышенной шероховатости внутренней поверхности труб. При прокатке первых труб из труднодеформируемых марок стали и сплавов происходят затяжки дорнов в трубах. С целью исключения затяжек и настройки стана производят разогрев и обкатку дорнов путем прокатки 2-3 углеродистых гильз.

Задачей предложенного способа является увеличение стойкости дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров, исключение затяжек дорнов при прокатке труб из труднодеформируемых марок стали и сплавов, снижение шероховатости внутренней поверхности труб, а следовательно, снижение стоимости дорнов.

Указанный технический результат достигается тем, что в известном способе изготовления и эксплуатации дорнов пилигримовых станов из стали марки СД2 (25Х2М1Ф) для производства труб большого и среднего диаметров, включающем ковку, черновую механическую обработку дорновых заготовок, термическую обработку дорновых заготовок с получением на поверхности слоя сорбита глубиной 40-50 мм, механическую обработку дорнов на чистовой размер, шлифовку поверхности, с последующей обкаткой роликом, эксплуатацию дорнов до начала интенсивного образования сетки разгарных трещин, трехкратную переточку на меньший диаметр до появления в микроструктуре сорбита отдельных участков перлита с последующей шлифовкой поверхности - первую переточку на меньший диаметр через 0,75-0,80, вторую через 0,5-0,55, а третью через 0,30-0,35 их средней первоначальной стойкости с увеличением съема металла по диаметру за каждую последующую переточку в 1,2-1,3 раза, эксплуатацию дорнов после третьей переточки до выхода их из строя, при этом удаление окалины и шлифовку дорнов производят перед каждым их использованием.

Дорны в процессе работы подвергаются многократному циклическому нагреву и охлаждению. Кроме теплового воздействия дорна подвергаются давлению со стороны валков пилигримового стана и продольному растяжению, вызванному силами трения деформируемого металла во время прокатки и извлечения дорнов из труб подающим аппаратом после прокатки. Из-за непостоянства очага деформации за один оборот валков давление на дорна и действие сил трения постоянно меняются. Сложность условий работы дорнов заключается в длительном нахождении их в контакте с нагретым пластически деформируемым металлом, отсутствии охлаждения в процессе деформации, больших температурных перепадов рабочей поверхности дорнов за один цикл их работы (охлаждение до температуры 60-80°C в ванне с водой и смазкой, нагрев в процессе прокатки и работа в течение 3,5-6,0 минут при температуре 600-700°C). Совместные действия больших температур, давлений и сил трения приводят к быстрому выходу дорнов из строя, в основном по сетке разгарных трещин. Для снижения сил трения, на контакте поверхность дорна и внутренняя поверхность гильзы - трубы, дорна перед каждой прокаткой необходимо шлифовать до удаления окалины и ржавчины, т.е. удалять окисленный слой толщиной от 0,02-0.03 мм. Разгарные трещины на поверхности дорнов начинают появляться через 0,80-0,85 от первоначальной их стойкости, которые в дальнейшем начинают прогрессировать, расти как качественно так и количественно, т.е. в ширь и в глубь. В этот момент, т.е. через 0,75-0,80 от средней первоначальной стойкости, дорна принудительно изымают из эксплуатации и перетачивают на меньший диаметр, т.е. для прокатки труб данного диаметра с более толстыми стенками или труб меньшего диаметра с тонкими стенками. Величину съема металла на сторону (по радиусу) при первой переточке принимают равной 8-10 мм. Дорна после переточки подвергают обкатке или шлифовке и возвращают в технологический цикл производства. Дорна после первой переточки эксплуатируют до появления (зарождения) сетки разгарных трещин. Величину компании (работы дорнов) после первой переточки принимают равной 0,5-0,55 от средней первоначальной их стойкости. Цикл обработки дорнов повторяют, т.е. их изымают из технологического процесс, перетачивают на меньший размер, обкатывают или шлифуют по наружной поверхности. Величину съема металла во время второй переточки увеличивают в 1,2-1,3 раза, т.е. толщина снимаемого слоя составляет 10-13 мм, которая зависит от размерного ряда прокатываемых труб. Технологический цикл после второй переточки повторяют через 0,30-0,35 от средней первоначальной стойкости, а величину съема металла на сторону принимают равной 1,2-1,3 от величины съема металла после второй переточки, т.е. 12-17 мм. После третьей переточки дорна эксплуатируют до выхода их из строя. Таким образом, общая величина съема металла на сторону (по радиусу) от черновых заготовок (после термической обработки) до выхода дорнов из строя составляет от 37,5 до 47 мм.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ изготовления и эксплуатации дорнов пилигримовых станов из стали марки СД2 (25Х2М1Ф) для производства горячекатаных труб большого и среднего диаметров отличается от известного тем, что удаление окалины и шлифовку дорнов производят перед каждым их использованием. Эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности " изобретательский уровень".

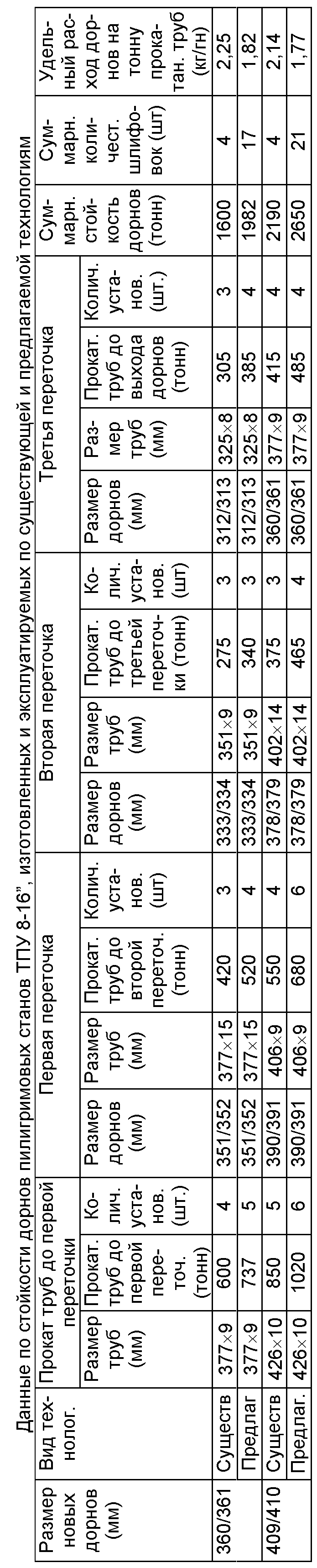

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". В производство было задано по два новых дорна диаметром 409/410 и 360/361 мм для прокатки труб размером 426×10 и 377×9 мм. На дорнах диаметром 360/361 мм, изготовленных и эксплуатированных по существующей технологии, до первой переточки было прокатано по 600 тонн труб размером 377×9 мм по ГОСТ 8732. Дорна выдавались на стан 4 раза, а затем дорна были переточены на диаметр 351/352 мм. После переточки дорна были прошлифованы. На дорнах диаметром 351/352 до второй переточки за три установки было прокатано по 420 тонн труб размером 377×15 мм. Дорна диаметром 351/352 мм были переточены на диаметр 333/334 мм и прошлифованы. На дорнах диаметром 333/334 мм до третьей переточки за три установки было прокатано 275 тонн труб размером 351×9 мм. Затем дорна диаметром 333/334 мм были переточены и прошлифованы на размер 312/313 мм, на которых за три установки было прокатано 305 тонн труб размером 325×8 мм. Оба дорна вышли из строя по сетке разгарных трещин. Таким образом, на дорнах диаметром 360/361 мм, изготовленных и эксплуатированных по существующей технологии, от начала их эксплуатации до выхода из строя прокатано 1600 тонн труб по ГОСТ 8732. Шлифовки дорнов производились только после изготовления новых дорнов и переточек - четыре раза. Сортамент прокатываемых труб на дорнах, изготовленных и эксплуатированных по предлагаемой технологии, был аналогичен, а именно 377×9, 377×15, 351×9 и 325×8 мм. На дорнах диаметром 360/361 мм, изготовленных и эксплуатированных по предлагаемой технологии, от начала до выхода их из строя прокатано 1982 тонны труб по ГОСТ 8732. Дорна по предлагаемой технологии шлифовались после каждого их использования (после каждой установки), а именно - 17 раз. Удельный расход дорнов диаметром 360/361 мм, эксплуатируемых по существующей технологии, составил 2,25 кг/тн труб, а дорнов, эксплуатируемых по предлагаемой технологии, - 1,82 кг/тн.

На дорнах диаметром 409/410 мм, изготовленных и эксплуатированных по существующей технологии, до первой переточки было прокатано по 850 тонн труб размером 426×10 мм по ГОСТ 8732. Дорна выдавались на стан 5 раз, а затем дорна были переточены на диаметр 390/391 мм. После переточки дорна были прошлифованы. На дорнах диаметром 390/391 до второй переточки за четыре установки было прокатано по 550 тонн труб размером 406×9 мм. Дорна диаметром 390/391 мм были переточены на диаметр 378/379 мм и прошлифованы. На дорнах диаметром 378/379 мм до третьей переточки за три установки было прокатано 375 тонн труб размером 402×14 мм. Затем дорна диаметром 378/379 мм были переточены и прошлифованы на размер 360/361 мм, на которых за четыре установки было прокатано 415 тонн труб размером 377×9 мм. Оба дорна вышли из строя по сетке разгарных трещин. Таким образом, на дорнах диаметром 409/410 мм, изготовленных и эксплуатированных по существующей технологии, от начала их эксплуатации до выхода из строя прокатано 2190 тонн труб по ГОСТ 8732. Шлифовки дорнов производились только после изготовления новых дорнов и переточек - четыре раза. Сортамент прокатываемых труб на дорнах диаметром 409/410 мм, изготовленных и эксплуатированных по предлагаемой технологии, был аналогичен, а именно 426×10, 406×9, 402×14 и 377×8 мм. На дорнах диаметром 409/410 мм, изготовленных и эксплуатированных по предлагаемой технологии, от начала до выхода их из строя прокатано 2650 тонн труб по ГОСТ 8732. Дорна по предлагаемой технологии шлифовались после каждого их использования (после каждой установки), а именно - 21 раз. Удельный расход дорнов диаметром 409/410 мм, эксплуатируемых по существующей технологии, составил 2,14 кг/тн труб, а дорнов, эксплуатируемых по предлагаемой технологии, - 1,77 кг/тн.

Данные по стойкости дорнов пилигримовых станов ТПУ 8-16”, изготовленных и эксплуатируемых по существующей и предлагаемой технологиям, приведены в таблице.

Из таблицы видно, что по предлагаемому способу изготовления и эксплуатации дорнов из стали марки СД2 (25Х2М1Ф) диаметром 360/361 и 409/410 получено снижение удельного расхода, соответственно, с 2,25 до 1,82 и с 2,14 до 1,77 кг/тн труб или увеличение срока их службы (стойкости), соответственно, в 1,24 и 1,21 раза.

Использование предлагаемого способа изготовления и эксплуатации дорнов пилигримовых станов из стали марки СД2 (25Х2М1Ф) на трубопрокатной установке 8-16” с пилигримовыми станами ОАО "ЧТПЗ" для производства горячекатаных труб большого и среднего диаметров позволит снизить расход дорнов за счет удаления окалины и шлифовки их перед каждой установкой в стан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ К ПРОКАТКЕ ГОРЯЧЕКАТАНЫХ ТРУБ | 2013 |

|

RU2545890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА (ОПРАВКИ) ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2262998C1 |

Изобретение относится к трубопрокатному производству, а именно к способу изготовления и эксплуатации технологического инструмента пилигримовых станов, в частности дорнов из стали марки 25Х2М1Ф для производства горячекатаных труб большого и среднего диаметров (273-550 мм). Снижение удельного расхода дорнов на тонну прокатанных труб, а следовательно, себестоимости одной тонны труб обеспечивается за счет того, что способ включает переточку в период эксплуатации дорна, который состоит из 5-6 установок дорна, в стан до первой переточки на меньший размер, 4-6 установок - до второй переточки на меньший размер, 3-4 установок - до третьей переточки на меньший размер и 4-х установок перед выводом дорна из эксплуатации, причем переточку на меньший диаметр осуществляют до появления в микроструктуре слоя сорбита отдельных участков перлита, при этом первую переточку производят после достижения стойкости дорнов 0,75-0,80 от их средней первоначальной стойкости, вторую переточку - после достижения 0,5-0,55 от их средней первоначальной стойкости, а третью переточку - после достижения 0,30-0,35 от их средней первоначальной стойкости с увеличением съема металла по диаметру на каждой последующей переточке в 1,2-1,3 раза и удалением окалины и шлифовкой дорнов перед каждой их установкой в упомянутый стан. 1 табл.

Способ переточки дорнов пилигримовых станов, используемых для производства горячекатаных труб диаметром 273-550 мм и выполненных из стали марки 25Х2М1Ф с исходной толщиной слоя сорбита на поверхности 40-50 мм, включающий переточку в период эксплуатации дорна, который состоит из 5-6 установок дорна в стан до первой переточки на меньший размер, 4-6 установок - до второй переточки на меньший размер, 3-4 установок - до третьей переточки на меньший размер и 4-х установок перед выводом дорна из эксплуатации, причем переточку на меньший диаметр осуществляют до появления в микроструктуре слоя сорбита отдельных участков перлита, при этом первую переточку производят после достижения стойкости дорнов 0,75-0,80 от их средней первоначальной стойкости, вторую переточку - после достижения 0,5-0,55 от их средней первоначальной стойкости, а третью переточку - после достижения 0,30-0,35 от их средней первоначальной стойкости с увеличением съема металла по диаметру на каждой последующей переточке в 1,2-1,3 раза и удалением окалины и шлифовкой дорнов перед каждой их установкой в упомянутый стан.

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

| Способ изготовления оправок элонгатора | 1991 |

|

SU1811926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА (ОПРАВКИ) ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2262998C1 |

| ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2268798C2 |

| JP 2007038296 A, 15.02.2007 | |||

Авторы

Даты

2015-01-10—Публикация

2013-03-22—Подача