Изобретение относится к получению волокон оксидно-гидроксидных фаз со структурой бемита и может быть использовано для получения адсорбентов для тонкой очистки питьевой воды, а также промышленных и сточных вод.

Известен гидротермальный способ производства нановолокон моногидрита алюминия со структурой кристаллического бемита из растворов солей алюминия[US 2915475, 1959]. Нановолокна имеют среднюю длину от 100 до 700 нм и диаметр от 3 до 10 нм, площадь поверхности от 250 до 350 м2/г.

К недостаткам вышеуказанного способа можно отнести то, что процесс достаточно сложен, проходит при избыточном давлении и требует длительной промывки полученного продукта для удаления следов химических реагентов, используемых при получении нановолокон.

Известен способ получения нановолокна оксида алюминия, приведенный в [US 6838005 B1, 2005] и выбранный в качестве прототипа, в котором нановолокна получают реакцией наноразмерного алюминия с водой при 75°С, при этом используют алюминий, предварительно полученный методом электрического взрыва металлической проволоки диаметром 0.3 мм в атмосфере аргона при давлении 3 атм. Отрезок проволоки размером 100 мм взрывается при подведении энергии 500 Дж (примерно 25 кВ пиковое напряжение и 20 кА, емкость конденсаторов 2.4 мкФ). Получающиеся наноалюминиевые сферы имеют средний размер около 110 нм и удельную поверхность 20 м2/г и до некоторой степени агломерированы. Получаемый взрывом порошок алюминия подвергают гидролизу при 75°С для получения золя оксида алюминия, который затем фильтруется и нагревается. На первой стадии порошок высушивается при 100-110°С, затем порошки термически обрабатываются при 200-450°С и получается смесь гидроксида алюминия, Al(ОН) и бемита (AlOOH). Чем выше температура, тем больше выход бемита и ниже выход тригидроксида алюминия.

К недостаткам прототипа относится то, что

- Взрыв происходит при относительно высоком давлении - 3 атм.

- Высок уровень энергии, введенной в проводник, который составляет 70,42 Дж/мм3.

- Относительно высокая температура гидролиза наночастиц - 75°С, при которой происходит спекание индивидуальных частиц и в порошке остается значительное количество не прореагировавших с водой частиц (до 10% мас.)

- Время гидролиза наночастиц алюминия, полученных при вышеуказанных параметрах процесса в нормальных условиях (при температуре до 20°С) занимает около 80 час, при температуре 75°С время гидролиза от 1 до 2 часов.

- Относительно небольшой диаметр подвергаемой взрыву проволоки - 0,3 мм, что уменьшает объем взорванного металла. При диаметре проволоки 0,3 мм и длине проволоки 100 мм, объем взорванного металла ≈7 мм3.

Задачей настоящего изобретения является разработка недорогого и высокопроизводительного процесса получения нановолокон оксидно-гидроксидных фаз алюминия.

Технический результат - повышение выхода целевого продукта при одновременном снижении энергозатрат на его получение.

Поставленная задача достигается тем, что как и в известном способе получения нановолокон оксидно-гидроксидных фаз алюминия гидролизу подвергают порошок, полученный методом электрического взрыва алюминиевой проволоки в атмосфере газа.

Новым является то, что порошок получают электрическим взрывом алюминиевой проволоки диаметром 0,3 мм <d≤0,4 мм в атмосфере азота при давлении Р<3 атм и значении энергии введенной в проволоку 19,8 Дж/мм3 <E≤66 Дж/мм3, а последующий гидролиз порошка проводят при температуре не более 70°С.

Предпочтительно взрыв алюминиевой проволоки проводят при давлении азота, равном 1 атм.

Кроме того, взрыв алюминиевой проволоки проводят при значении энергии, введенной в проволоку 49,5 Дж/мм3.

Гидролиз проводят при температуре до 20°С в течение 3 часов.

Возможно проведение гидролиза при температуре до 60°С в течение 15-30 мин.

Кроме того, получают нановолокна оксидно-гидроксидных фаз алюминия с длиной 0,1-0,2 мкм и диаметром 0,001-0,013 мкм, с удельной поверхностью до 500 м2/г.

На сегодняшний день нановолокна моногидрита алюминия (оксидно-гидроксидных фаз алюминия) представляют определенный интерес в качестве исходного материала для создания композиционных сорбционно-фильтрующих материалов. В связи с чем, для промышленного освоения необходимы экономичные, высокопроизводительные методы их получения без потери свойств и качества нановолокон.

Предлагаемый в настоящем изобретении способ более экономичен как из-за использования более дешевого газа и более низкого давления в камере взрыва, так из-за пониженных температур проведения гидролиза, которые становятся возможными за счет использования первых двух условий.

Использование проволоки диаметром 0,3 мм <d≤0,4 мм (максимальный объем взрываемой проволоки составляет не менее 12,6 мм3, масса алюминия 34,03·10-3 г) и проведение взрыва в атмосфере азота (1 атм) при оптимальной энергии вводимой в проволоку позволяет при дальнейшем гидролизе продукта взрыва получить нановолокон больше на 70% относительно массы алюминиевой проволоки, чем при гидролизе порошка, полученного при взрыве алюминиевой проволоки с аналогичными параметрами в среде аргона, нановолокон образуется больше лишь на 45% относительно массы алюминиевой проволоки при взрыве в среде аргона.

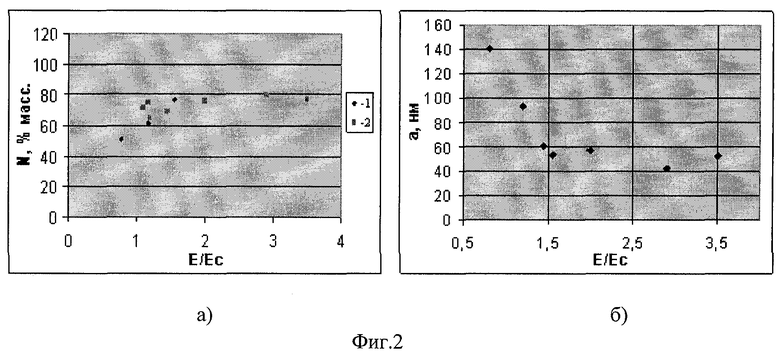

Экспериментально было установлено, что оптимальное значение энергии, вводимой в проволоку, составляет 49,5 Дж/мм3. На фиг.2, а) приведены графики зависимости процентного содержания фазы нитрида алюминия в порошке, получаемом при взрыве алюминиевого проводника в атмосфере азота (Р=105 Па), от энергии, вводимой в проволоку. На графике приведено соотношение Е/Ес, где Е - это энергия, вводимая в проволоку (d0=0,31·10-3 м), Ec - энергия сублимации алюминия. Из графика видно, что при увеличении Е более 49,5 Дж/мм3 при указанных параметрах выход фазы AlN не увеличивается.

К тому же (фиг.2, б) при этом же значении Е/Ес=1,5, при d0≥(0,3-0,38)·10-3 м и при Р=105 Па размер получаемого порошка около 0,05 мкм, что позволяет также при его гидролизе получить наибольший выход целевого продукта, исключив массу не прореагировавшего порошка. Нитрид алюминия, расположенный на поверхности частиц, служит барьером для спекания частиц при проведении гидролиза, что позволяет осуществить гидролиз с выходом целевого продукта 100%. Также из-за меньшего размера частиц (большая удельная поверхность) у частиц более высокая химическая активность, что способствует полноте химической реакции.

Кроме того, полученные частицы алюмонитридной композиции (порошок, полученный после взрыва алюминиевой проволоки в атмосфере азота с требуемым соотношением фазы AlN от 10% до 70%, остальное - алюминий) представляют собой алюминиевое ядро, покрытое слоем нитрида алюминия. Слой нитрида алюминия, расположенный на поверхности частиц, легко гидролизуется и реакция начинается в нормальных условиях, т.е. реакция гидролиза протекает при более низких температурах и меньшем времени. Выделяющийся в ходе реакции аммиак, растворяясь в воде, изменяет рН воды от 8 до 10, что приводит к активному химическому взаимодействию алюминия с водой и ускоряет реакцию гидролиза. Экспериментально установлено, что при содержании нитридной фазы алюминия менее 10% аммиака выделяется недостаточно, скорость реакции гидролиза падает, и время получения нановолокон увеличивается. При содержании нитридной фазы более 70% толстый слой нитрида алюминия на поверхности алюминиевого ядра тормозит реакцию гидролиза алюминия.

Процесс гидролиза может происходить при повышенных температурах (до 60°С). Повышение температуры выше 70°С нежелательно, т.к. за счет локального разогрева происходит спекание индивидуальных частиц и в порошке остается значительное количество не прореагировавших с водой частиц (до 10% мас.).

Из нижеприведенных примеров и графических материалов видно, что как проведение процесса взрыва алюминиевой проволоки при всех заявляемых параметрах, так и условия проведения его гидролиза позволяют эффективно решить задачу увеличения выхода целевого продукта с одновременным получением требуемого качества нановолокон оксидно-гидроксидных фаз алюминия.

Изобретение иллюстрируется чертежами.

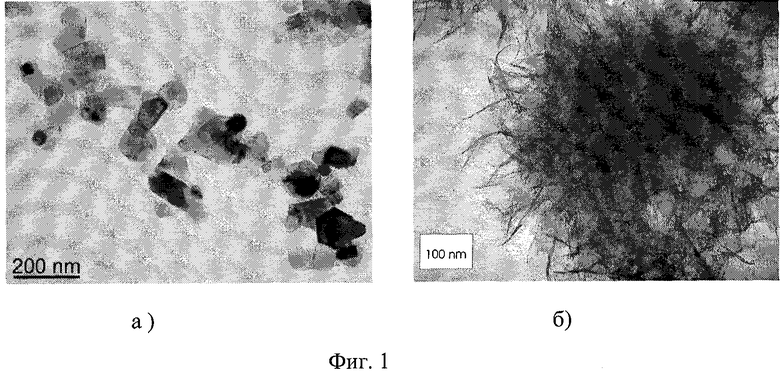

На фиг.1, а) приведена микрофотография алюмонитридной композиции, полученной после взрыва алюминиевой проволоки в атмосфере азота при заявляемых режимах.

На фиг.1, б) приведена микрофотография нановолокон оксидно-гидроксидных фаз алюминия.

На фиг.2, а) приведен график зависимости процентного содержания фазы нитрида алюминия в получаемом при взрыве порошке от энергии, вводимой в проволоку.

На фиг.2, б) приведен график зависимости размера получаемого порошка от энергии, вводимой в проволоку.

Получаемая при взрыве алюмонитридная композиция имеет структуру, приведенную на фиг.1, а), и удельную поверхность 16-40 м2/т, а образующиеся при гидролизе нановолокна оксидно-гидроксидные фазы алюминия имеют структуру (фиг.1, б) - агломераты нановолокон с длиной нановолокна 0,1-0,2 мкм и диаметром 0,001-0,013 мкм с удельной поверхностью до 500 м2/г.

Способ осуществляется следующим образом.

Герметичную камеру взрыва предварительно вакуумируют и заполняют азотом. Затем непрерывно подают алюминиевую проволоку в зазор между электродами и пропускают через нее импульс электрического тока. После требуемого количества взрывов проводят анализы собранного порошка: состав определяют рентгеноструктурным анализом и методами аналитической химии, площадь удельной поверхности определяют методами низкотемпературной адсорбции и электронной микроскопии.

Для взрыва проволоки использовали установку, содержащую герметичную камеру взрыва, механизм подачи в нее проволоки, источник питания, электроды, емкость для порошка, газовый коллектор, накопитель энергии и коммутатор.

Пример 1

Камера взрыва предварительно вакуумируется и заполняется газовой средой - техническим аргоном до давления 1×105 Па (1 атм).

Осуществляли взрыв алюминиевой проволоки марки А 995Д с диаметром 0,4 мм, длина взрываемого отрезка 100 мм (объем взрываемой проволоки составлял 12,56 мм3). На заготовку подавалась энергия 49, 5 Дж/мм3. Энергия на заготовку подавалась в течение 3,3 мкс. Всего было взорвано 40·103 заготовок. Выход порошка по массе составил 1220 г порошка. Содержание окисленного металла в порошке около 10% мас., содержание активного алюминия 1098 г. Удельная поверхность порошка 15,5 м2/г, средний размер частиц 0,136 мкм.

Затем проводили гидролиз полученного порошка при температуре до 20°С в течение 70 часов. Полученные нановолокна высушивали в течение 8 ч при температуре 80°С.

Масса нановолокон составила 2074 г по оксиду алюминия. В образце содержится около 100 г (˜5% мас.) не прореагировавшего алюминия. Соответственно чистая масса нановолокон составляет 1974 г.

Пример 2

Камера взрыва предварительно вакуумируется и заполняется газовой средой азотом марки ХЧ до давления 1×105 Па (1 атм).

Осуществляли взрыв алюминиевой проволоки марки А 995Д с диаметром 0,4 мм, длина взрываемого отрезка 100 мм (объем взрываемой проволоки составлял 12,56 мм3). На заготовку подавалась энергия 49,5 Дж/мм3. Энергия на заготовку подавалась в течение 3,3 мкс. Всего было взорвано 40·103 заготовок. Выход порошка составил 1421 г. Содержание в порошке нитрида алюминия 30% мас. Удельная поверхность порошка 30 м2/г, средний размер частиц 0,05 мкм.

Затем проводили гидролиз полученного порошка при температуре 20°С в течение 3 часов. Полученные нановолокна высушивали в течение 8 ч при температуре 80°С. Масса нановолокон 2323 г по оксиду алюминия. Не прореагировавшего алюминия не обнаружено.

Пример 3

Камера взрыва предварительно вакуумируется и заполняется газовой средой азотом марки ХЧ до давления 3×105 Па (3 атм).

Осуществляли взрыв алюминиевой проволоки марки А 995Д с диаметром 0,4 мм, длина взрываемого отрезка 100 мм (объем взрываемой проволоки составлял 12,6 мм3). На заготовку подавалась энергия 49,5 Дж/мм3. Энергия на заготовку подавалась в течение 3,3 мкс. Выход порошка составил 1485 г порошка. Выход нитрида алюминия 40%. Удельная поверхность порошка 27 м2/г, средний размер частиц 0,05 мкм.

Затем проводили гидролиз полученного порошка при температуре 20°С в течение 3 часов. Полученные нановолокна высушивали в течение 8 ч при температуре 80°С. Масса нановолокон 2323 г по оксиду алюминия. Не прореагировавшего алюминия не обнаружено.

Из примеров видно, что при одной и той же температуре гидролиза реакция порошка, полученного в атмосфере азота, протекает значительно быстрее.

Таким образом, предлагаемый способ экономичен и позволяет существенно увеличить выход целевого продукта.

Получаемые предлагаемым способом нановолокна способны создавать электрический потенциал до 100-500 мВ даже при контакте с дистиллированной водой. Благодаря этому они способны эффективно удерживать коллоидные системы - микроэмульсии нефтепродуктов, органических веществ, коллоидное железо, адсорбировать растворенные органические и неорганические вещества, включая тяжелые металлы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ФИЛЬТРОВАНИЯ | 2005 |

|

RU2317843C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОЗДУХА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2349368C1 |

| Способ получения микро-мезопористых наноматериалов на основе складчатых нанолистов оксигидроксида алюминия и материал, полученный данным способом | 2017 |

|

RU2674952C1 |

| Способ получения смеси микро- и наночастиц бинарных сплавов | 2019 |

|

RU2709304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ЛИСТОВОГО СОРБЕНТА | 2008 |

|

RU2366487C1 |

| АГЛОМЕРАТЫ ОКСИГИДРОКСИДОВ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2560432C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2007 |

|

RU2342972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2007 |

|

RU2359784C1 |

| НАНОРАЗМЕРНЫЙ ЭЛЕКТРОПОЛОЖИТЕЛЬНЫЙ ВОЛОКНИСТЫЙ АДСОРБЕНТ | 2002 |

|

RU2304463C2 |

Изобретение относится к получению волокон оксидно-гидроксидных фаз со структурой бемита и может быть использовано для получения адсорбентов для тонкой очистки питьевой воды, а также промышленных и сточных вод. Получение нановолокон оксидно-гидроксидных фаз алюминия осуществляют гидролизом порошка, полученного методом электрического взрыва алюминиевой проволоки диаметром 0,3<d≤0,4 мм в атмосфере азота при давлении Р<3 атм и значении энергии, введенной в проволоку, 19,8 Дж/мм3<Е≤66 Дж/мм3. При этом последующий гидролиз порошка проводят при температуре не более 70°С. Полученные нановолокна оксидно-гидроксидных фаз алюминия имеют длину 0,1-0,2 мкм, диаметр 0,001-0,013 мкм и удельную поверхность до 500 м2/г. Изобретение позволяет повысить выход продукта при одновременном снижении энергозатрат на его получение. 4 з.п. ф-лы, 2 ил.

| US 6838005 В2, 04.01.2005 | |||

| Способ получения ультрадисперсного порошка оксида металла | 1991 |

|

SU1822397A3 |

| RU 2194666 С2, 20.12.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2078045C1 |

| US 2915475 A, 01.12.1959 | |||

| Сейсмостойкое многоэтажное здание | 1990 |

|

SU1733606A1 |

Авторы

Даты

2008-07-10—Публикация

2006-10-17—Подача