Изобретение относится к области получения высокодисперсных порошков неорганических веществ, таких как металлы, оксиды, карбиды, нитриды, путем электрического взрыва заготовок-проволочек. Получаемые этим способом порошки могут использоваться в качестве активаторов спекания композиционных материалов, модификаторов литья; для изготовления низкотемпературных высокопрочных припоев, магнитных материалов, сорбентов, катализаторов, биопрепаратов, красителей, присадок к маслам и т.п.

Известен способ получения высокодисперсных порошков неорганических веществ (РФ, патент №2115515, МПК 6 B22F 9/14, опубл. 1998.07.20), в котором электрический взрыв заготовок путем пропускания через них электрического тока осуществляют при плотности тока, достаточной для предотвращения неоднородного нагрева заготовок, а именно медных и алюминиевых заготовок при плотности тока 2·107 А/см2 и более, заготовок из платины - 1,4·107 А/см2, заготовок из железа - 107 А/см2 и более.

Одним из основных недостатков этого способа является узкая область его применения, так как фактически он разработан для ограниченного числа видов металлов, сплавы металлов в нем вообще не рассматриваются. Другим важным недостатком является его сравнительно низкая производительность.

Наиболее близким к предложенному способу является способ получения высокодисперсных порошков неорганических веществ (РФ, патент №2048277, МПК 6 B22F 9/14, опубл. 1995.11.20), включающий взрыв заготовок из металлов и сплавов диаметром 0,2-0,7 мм под воздействием импульса тока в газовой среде при давлении 0,5-10,0 атм и при плотности энергии, передаваемой на заготовку, не более 15 мкс, от 0,9 энергии сублимации материала заготовки до энергии его ионизации. При этом используют металлы и сплавы, имеющие отношение удельных сопротивлений металла в жидком и твердом состоянии, равное 1 или более, причем металлы выбраны из ряда: алюминий, олово, медь, серебро, никель, железо, вольфрам, молибден, а сплавы выбраны из ряда: латунь, никель-хром (80 мас.% никеля и 20 мас.% хрома), железо-никель (50 мас.% железа и 50 мас.% никеля). В качестве газовой среды используют газы, выбранные из группы: водород, гелий, аргон, а также из группы: воздух, азот, ацетилен или их смеси с аргоном или гелием.

Основным недостатком способа-прототипа является его сравнительно низкая производительность.

Основным техническим результатом предложенного способа является то, что его производительность, как видно из проведенных нами экспериментов, выше производительности способа-прототипа в 4-10 раз.

Такой эффект удается получить за счет того, что в предложенном изобретении решена задача получения качественного высокодисперсного порошка при увеличенных габаритах (диаметра и длины) взрываемых заготовок.

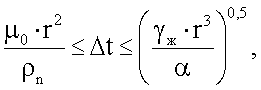

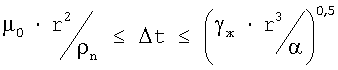

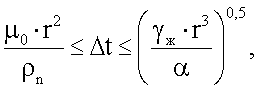

Основной технический результат достигается тем, что в способе поучения высокодисперсных порошков неорганических веществ, включающем взрыв токопроводящих заготовок в газовой среде под воздействием импульса тока, подаваемого на заготовки от источника питания, причем токопроводящие заготовки выполнены из металлов и сплавов, имеющих отношение их удельных сопротивлений в жидком и твердом состоянии, равное 1 или более, согласно предложенному решению перед взрывом токопроводящих заготовок их предварительно нагревают до плавления путем пропускания через них электрического тока от дополнительного источника питания в течение времени Δt, выбранного из условия:

где Δt - время, в течение которого через заготовку пропускают электрический ток от

дополнительного источника питания, с;

µ0 - магнитная постоянная, Гн/м;

γ - радиус токопроводящей заготовки, м;

ρn - удельное электрическое сопротивление материала токопроводящей заготовки при

нормальных условиях, Ом·м;

γж - плотность жидкого метала, кг/м3;

α - коэффициент поверхностного натяжения, кг/с2.

Эксперименты проводились исходя из условия получения высокодисперсных порошков такого же качества, как в способе-прототипе. Проведение способа иллюстрируется нижеследующими примерами.

Пример 1. Осуществляют получение высокодисперсного порошка никеля. Используют никелевую проволоку диаметром 1,5 мм и длиной 170 мм. Отношение удельных сопротивлений никеля в жидком и твердом состоянии равно 1,33. Емкость источника питания составляет 70 мкФ, а зарядное напряжение - 30 кВ. Перед получением порошка камеру вакуумируют и заполняют азотом марки Х4 до давления 4·104 Па. На заготовку от источника питания подают энергию 80 Дж/мм3. Предварительный нагрев осуществляют от дополнительного источника питания емкостью 7,4 мкФ при зарядном напряжении 30 кВ. Производительность процесса на один импульс составила 300 мм3 (2,6 г/импульс), что в 6,8 раза выше производительности способа-прототипа. Средний размер частиц получаемого порошка составил 90 нм (в прототипе 220 нм).

Пример 2. Осуществляют получение высокодисперсного порошка алюминия путем взрыва алюминиевой проволоки. Используют алюминиевую проволоку диаметром 0,8 мм и длиной 250 мм. Отношение удельных сопротивлений алюминия в жидком и твердом состоянии равно 2,2. Емкость источника питания составляет 30 мкФ, зарядное напряжение - 20 кВ. Перед получением порошка камеру вакуумируют и заполняют азотом марки Х4 до давления 4·104 Па. На заготовку от источника питания подают энергию 45 Дж/мм3. Предварительный нагрев осуществляют от дополнительного источника питания, имеющего емкость 3 мкФ, заряжаемую до напряжения 20 кВ. Производительность процесса на один импульс составила 125 мм3 (0,33 г/импульс), что в 10 раз выше производительности способа-прототипа. Площадь удельной поверхности порошка - 28 м2/г (в прототипе 24 м2/г). Средний размер частиц d полученного порошка, как и в прототипе, 80 нм.

В приведенной ниже таблице представлены данные по дисперсности порошка алюминия в зависимости от времени предварительного нагрева заготовок с помощью дополнительного источника питания.

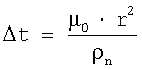

В таблице Δt, равное 6,3·10-6, с, является

, с,

, с,

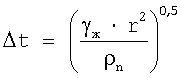

a Δt, равное 4,6·10-4, с, является  , с.

, с.

Аналогичные результаты получены при использовании заготовок из других металлов и сплавов.

Проведенные нами экспериментальные работы с использованием заготовок различных металлов и сплавов показали, что производительность предложенного способа выше производительности способа-прототипа в 4-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в дистиллированной воде | 2023 |

|

RU2795306C1 |

| Способ получения смеси микро- и наночастиц бинарных сплавов | 2019 |

|

RU2709304C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2021 |

|

RU2754543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПЕНОМЕТАЛЛОВ | 2014 |

|

RU2582846C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1997 |

|

RU2120353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1997 |

|

RU2115515C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ | 1998 |

|

RU2139777C1 |

Изобретение относится к области получения высокодисперсных порошков неорганических веществ путем электрического взрыва заготовок. Токопроводящие заготовки, выполненные из металлов и сплавов, имеющие отношение их удельных сопротивлений в жидком и твердом состоянии, равное 1 или более, предварительно нагревают. Далее взрывают в газовой среде под воздействием импульса тока, подаваемого на заготовки от источника питания. Нагрев осуществляют пропусканием через заготовки электрического тока от дополнительного источника питания в течение времени Δt, выбранного из условия:  ,

,

где Δt - время, в течение которого через заготовку пропускают электрический ток от дополнительного источника питания, с; µ0 - магнитная постоянная, Гн/м; r - радиус токопроводящей заготовки, м; ρn - удельное электрическое сопротивление материала токопроводящей заготовки при нормальных условиях, Ом·м; γж - плотность жидкого металла, кг/м3; α - коэффициент поверхностного натяжения, кг/с2. Обеспечивается повышение производительности за счет увеличения габаритов заготовок. 1 табл.

Способ получения высокодисперсных порошков неорганических веществ, включающий взрыв токопроводящих заготовок в газовой среде под воздействием импульса тока, подаваемого на заготовки от источника питания, причем токопроводящие заготовки выполнены из металлов и сплавов, имеющих отношение их удельных сопротивлений в жидком и твердом состоянии, равное 1 или более, отличающийся тем, что перед взрывом токопроводящих заготовок их предварительно нагревают до плавления путем пропускания через них электрического тока от дополнительного источника питания в течение времени Δt, выбранного из условия:

где Δt - время, в течение которого через заготовку пропускают электрический ток от дополнительного источника питания, с;

µ0 - магнитная постоянная, Гн/м;

r - радиус токопроводящей заготовки, м;

ρn - удельное электрическое сопротивление материала токопроводящей заготовки при нормальных условиях, Ом·м;

γж - плотность жидкого металла, кг/м3;

α - коэффициент поверхностного натяжения, кг/с2.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ОКСИДОВ АКТИВННЫХ МЕТАЛЛОВ | 1993 |

|

RU2033901C1 |

| RU 2055698 C1, 10.03.1996 | |||

| JP 5209209, 20.08.1993. | |||

Авторы

Даты

2009-06-27—Публикация

2007-11-06—Подача