Изобретение относится к технике сушки дисперсных материалов в кипящем слое и может быть применено в пищевой, фармацевтической, микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для сушки растворов по а.с. СССР №951034, F26B 17/10, 1980 г., содержащая цилиндрический корпус с коническим днищем и размещенный в зоне днища колпачковый обтекатель с расположенным под ним патрубком отвода отработавшего теплоносителя, который снабжен генератором ударно-взрывных волн, выходное сопло которого направлено встречно потоку отработавшего теплоносителя (прототип).

Недостатком этой сушилки является возможность образования отложений материала на обтекателе и в патрубке, а также невысокая производительность сушки.

Технический результат повышение эффективности процесса сушки и предотвращение образования отложений материала на обтекателе и в патрубке.

Это достигается тем, что в установке для сушки растворов, содержащей цилиндрический корпус с коническим днищем и размещенный в зоне днища колпачковый обтекатель с расположенным под ним патрубком отвода отработавшего теплоносителя, который снабжен генератором ударно-взрывных волн, выходное сопло которого направлено встречно потоку отработавшего теплоносителя, согласно изобретению, в верхней части корпуса патрубок ввода теплоносителя соединен с диффузором, в котором расположен завихритель потока теплоносителя для более равномерного распределения его между, по крайней мере, двумя форсунками, при этом каждая из форсунок выполнена акустической и содержит резонатор, выполненный в виде тороидальной или, по крайней мере, одной сферической полости, при этом последняя расположена в торцевой стенке корпуса, обращенной к распределительной головке, причем сферическая полость соединена калиброванным отверстием с зазором между вертикальным отверстием в торцевой стенке корпуса и стержнем распределительной головки, причем в сечении, перпендикулярном оси стержня, зазор имеет кольцевое сечение, а распределительная головка выполнена в виде корпуса с крышкой в виде усеченных конусов, соединенных большими основаниями, причем в корпусе расположен коллектор в виде цилиндрической полости, соединенный кольцевым каналом, образованным внешней цилиндрической оверхностью полого стержня и соосными с ним отверстиями одинакового диаметра, выполненными соответственно в крышке и корпусе распределительной головки, с, по крайней мере тремя, равномерно размещенными по окружности и перпендикулярными оси стержня каналами для выхода раствора, причем срез отверстий расположен на конической поверхности крышки распределительной головки, угол наклона которой определяет корневой угол факела распыленного раствора.

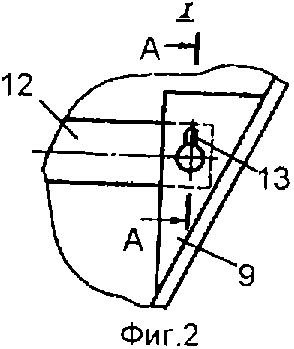

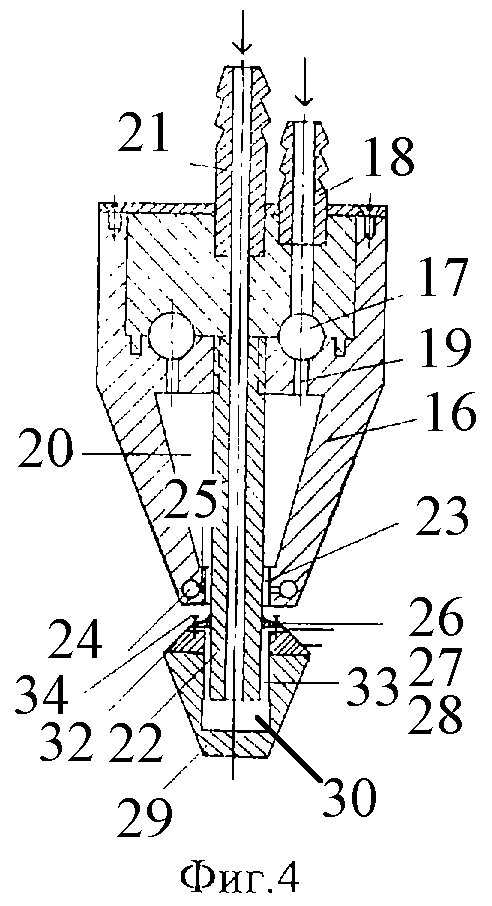

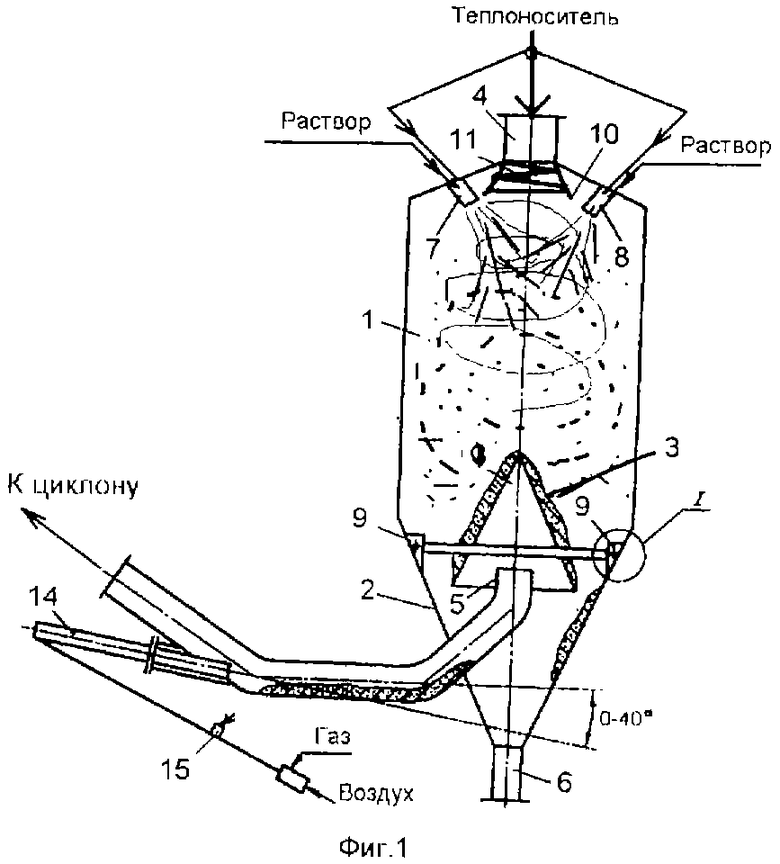

На фиг.1 показана установка для сушки растворов, общий вид; на фиг.2 - узел I на фиг.1; на фиг.3 - сечение А-А на фиг.2, на фиг.4 - схема акустической пневматической форсунки.

Установка для сушки растворов содержит цилиндрический корпус 1 с коническим днищем 2, колпачковый обтекатель 3, патрубок ввода 4 и патрубок 5 отвода теплоносителя, патрубок 6 выгрузки сухого материала, акустические пневматические форсунки 7 и 8 для распыливания влажного материала, генератор 14 ударно-взрывных волн, включающий устройство 15, устройство для крепления колпачкового обтекателя 3, включающее уголки 9 с пазами 13, прикрепленные к коническому днищу 2, балку 12, укрепленную на уголках через штифты. В верхней части корпуса патрубок ввода 4 теплоносителя соединен с диффузором 10, в котором расположен завихритель 11 потока теплоносителя для более равномерного распределения его между, по крайней мере, двумя форсунками 7 и 8.

Акустическая форсунка (фиг.4) содержит полый корпус 16 со стенками, образованными конической и торцевыми поверхностями с размещенным в нем резонатором 24 и полостью 20 для распыливающего агента, поступающего через штуцер 18 в коллектор 17, связанный через отверстия 19 с полостью 20, которая выполнена в виде усеченного конуса с большим и меньшим основанием.

На полом цилиндрическом стержне 22, жестко связанным с корпусом 16, установлена распределительная головка 32 для подачи исходного раствора через штуцер 21, при этом между стержнем 22 и корпусом 16 со стороны меньшего основания усеченного конуса, образующего полость 20, имеется кольцевой зазор 23. Резонатор 24 выполнен в виде тороидальной или, по крайней мере, одной сферической полости, расположенной в торцевой стенке корпуса 16, обращенной к распределительной головке 32, причем сферическая полость соединена калиброванным отверстием 25 с зазором 23 между вертикальным отверстием в торцевой стенке корпуса 16 и стержнем 22 распределительной головки 32. В сечении, перпендикулярном оси стержня 22, зазор 23 имеет кольцевое сечение, а распределительная головка 32 выполнена в виде корпуса 29 с крышкой 28 в виде усеченных конусов, соединенных большими основаниями. В корпусе распределительной головки 32 расположен коллектор 30 в виде цилиндрической полости, соединенный кольцевым каналом 33, образованным внешней цилиндрической поверхностью полого стержня 22 и соосными с ним отверстиями одинакового диаметра, выполненными соответственно в крышке 28 и корпусе 29 распределительной головки 32, с, по крайней мере тремя, равномерно размещенными по окружности и перпендикулярными оси стержня 22 каналами 27 для выхода раствора. Срез отверстий каналов 27 расположен на конической поверхности крышки 28 распределительной головки 32, угол наклона которой определяет корневой угол факела распыленного раствора.

Резонатор 24 может быть выполнен в виде тороидальной полости (на чертеже не по казано), ось которой расположена соосно стержню 22 распределительной головки 32. а полость соединена, по крайней мере, одним калиброванным отверстием 25 с кольцевым зазором 23 между вертикальным отверстием в торцевой стенке корпуса 16 и стержнем 22 распределительной головки 32.

Канал для выхода раствора может быть выполнен в виде радиального кольцевого зазора (на чертеже не показано), лежащего в плоскости, перпендикулярной оси стержня 22 распределительной головки 32, и образованный в ее крышке 28 посредством пластины 26, жестко прикрепленной к стержню 22, перпендикулярно его оси, связанной с крышкой 28, по крайней мере, тремя крепежными элементами 34 с образованием радиального кольцевого зазора.

Установка для сушки растворов работает следующим образом.

Жидкий раствор подается в форсунки 7 и 8 и распыливается. Сушку материала производят продуктами сжигания газа, подаваемыми во внутренний объем корпуса 1 через патрубок 4 с диффузором 10, в котором расположен завихритель 11 потока теплоносителя. Высушенный продукт через кольцевую щель между коническим днищем 2 и колпачковым обтекателем 3 и затем через патрубок 6 выгружается из сушилки. Отработавший теплоноситель через патрубок 5 выводится из сушилки.

Генератор 14 включается в работу в режиме, выбор которого зависит от состава материала, поступающего на сушку. Генератор работает на стехиометрической смеси горячего теплоносителя и воздуха. Генерируемые при выхлопе генератора 8 продукты сгорания и взрывная волна очищают патрубок 5 отвода теплоносителя, колпачковый обтекатель 3, а также коническое днище 2 от образующихся отложений материала. Выходное сопло генератора 14 целесообразно устанавливать под углом 0...40°. Колпачковый обтекатель 3 имеет возможности вертикального перемещения на высоту 1...5 см. Перемещение более 5 см нерационально но вследствие возможных перекосов и заклинивания.

Акустическая форсунка для распыливания жидкостей работает следующим образом. Распыливающий агент, например воздух, подается по штуцеру 18 в коллектор 17, связанный через отверстия 19 с полостью 20, которая выполнена в виде усеченного конуса. Из полости 20 воздух направляется в кольцевой зазор 23 между стержнем 22 и корпусом 16, где встречает на своем пути резонатор 24, выполненный в виде тороидальной или сферической полости, соединенной с зазором 23 посредством калиброванного отверстия 25. В результате прохождения резонатора 24 распыливающим агентом (например воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию раствора, подаваемого в распределительную головку 32 через полый стержень 22, из которой раствор подается в виде пленки жидкости, перекрывающей выход распыливающего агента из генератора звуковых колебаний, образованного резонатором 24. Эта пленка дробится под воздействием акустических колебаний воздуха в результате чего образуется факел распыленного раствора с воздухом, корневой угол которого определяется величиной угла наклона конической поверхности крышки 28 распределительной головки 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2007 |

|

RU2334182C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2007 |

|

RU2334181C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2334186C1 |

| ГРАНУЛЯТОР КИПЯЩЕГО СЛОЯ | 2007 |

|

RU2334183C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2326302C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335709C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329746C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ ЦЕОЛИТОВ | 2007 |

|

RU2328668C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2328673C1 |

Изобретение относится к технике сушки дисперсных материалов в кипящем слое и может быть применено в анилино-красочной, пищевой, фармацевтической, микробиологической, химической и других отраслях промышленности. Установка для сушки растворов содержит цилиндрический корпус с коническим днищем и размещенный в зоне днища колпачковый обтекатель с расположенным под ним патрубком отвода отработавшего теплоносителя, который снабжен генератором ударно-взрывных волн, выходное сопло которого направлено встречно потоку отработавшего теплоносителя, отличающаяся тем, что в верхней части корпуса патрубок ввода теплоносителя соединен с диффузором, в котором расположен завихритель потока теплоносителя для более равномерного распределения его между, по крайней мере, двумя форсунками, при этом каждая из форсунок выполнена акустической и содержит резонатор, выполненный в виде тороидальной или, по крайней мере, одной сферической полости, при этом последняя расположена в торцевой стенке корпуса, обращенной к распределительной головке, причем сферическая полость соединена калиброванным отверстием с зазором между вертикальным отверстием в торцевой стенке корпуса и стержнем распределительной головки, причем в сечении, перпендикулярном оси стержня, зазор имеет кольцевое сечение, а распределительная головка выполнена в виде корпуса с крышкой в виде усеченных конусов, соединенных большими основаниями, причем в корпусе расположен коллектор в виде цилиндрической полости, соединенный кольцевым каналом, образованным внешней цилиндрической поверхностью полого стержня и соосными с ним отверстиями одинакового диаметра, выполненными соответственно в крышке и корпусе распределительной головки, с, по крайней мере, тремя равномерно размещенными по окружности и перпендикулярными оси стержня каналами для выхода раствора, причем срез отверстий расположен на конической поверхности крышки распределительной головки, угол наклона которой определяет корневой угол факела распыленного раствора. Технический результат - повышение производительности сушки. 2 з.п. ф-лы, 4 ил.

| Распылительная сушилка | 1980 |

|

SU951034A1 |

| Способ сушки растворов термолабильных материалов | 1979 |

|

SU879208A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU171797A1 |

| Сушилка-гранулятор | 1980 |

|

SU866364A1 |

| Установка для сушки и гранулирования материалов | 1986 |

|

SU1456727A1 |

| Установка для гранулирования и сушки | 1985 |

|

SU1320624A1 |

| Устройство для диспергирования тонкодисперсных сыпучих продуктов в герметичный аппарат | 1989 |

|

SU1705677A1 |

Авторы

Даты

2008-07-10—Публикация

2007-01-09—Подача