Изобретение относится к металлургии, а именно к производству длинномерных насосных штанг, используемых при добыче нефти с применением штанговых скважинных насосов.

Известен способ изготовления насосных штанг [1], который позволяет производить изделия высокого качества. Данный способ включает использование горячекатаных прутков из определенной марки стали, термообработку штанговой заготовки, нагрев концов штанговой заготовки и высадку головок штанги, механическую обработку поверхности штанги, накатку резьбы на головках, правку штанги на специальном стенде методом растяжения с кручением и контроль качества готовых штанг.

В данном способе все конструктивные элементы насосной штанги (тело, резьбовая головка, площадка под ключ, бобышки) формируются на цельном прутке. Указанная технология не позволяет в достаточной степени исключить такие недостатки, как несосность резьбовой головки к телу штанги, концентраторы напряжений в зоне сопряжения головки с телом штанги, в переходных зонах головки. Также существенным недостатком предлагаемого способа является высокая трудоемкость процесса, что повышает стоимость изделия. Высокая трудоемкость вызвана, в первую очередь, сложностью высадки резьбовой головки на длинной заготовке и ее последующей механической обработкой, и правкой на специальном стенде.

Наиболее близким по технической сущности и решаемой задаче является способ производства насосных штанг [2], включающий прокатку прутка, его термическую и механическую обработку, обработку на правильно-полировальной машине, изготовление отдельно резьбовых головок с накатанной на них резьбой и соединение указанных резьбовых головок с телом штанги посредством сварки трением. Причем для тела и резьбовых головок штанги используют заготовки из разных по химическому составу марок сталей.

Основными недостатками данного способа являются высокая трудоемкость и наличие сварного соединения, которое изначально является концентратором напряжений. Это связано с тем, что в зоне сварного шва происходит изменение микроструктуры материала, сохраняются остаточные термические напряжения [3]. Данные факторы снижают коррозионную стойкость материала в зоне сварного соединения, что приводит к ускоренному коррозионному разъеданию материала в зоне шва в процессе эксплуатации колонны насосных штанг в скважине. В результате на поверхности штанги образуется концентратор с малым радиусом в вершине, где ускоряется зарождение усталостной трещины и происходит усталостное разрушение штанги по сварному соединению.

Трудоемкость способа-прототипа обусловлена, кроме необходимости применения сварки трением с предварительным подбором разных марок сталей отдельно для прутков и для резьбовых головок, также необходимостью накатки нарезки на наружной поверхности приваренной резьбовой головки для последующего получения более длинномерной конструкции.

Решаемой задачей изобретения является снижение трудоемкости и повышение эффективности способа за счет исключения сварного соединения и, соответственно, снижение риска разрушения штанги по сварному соединению, при сохранении высокого качества насосных штанг. Исключается необходимость накатки нарезки на наружной поверхности резьбовой головки для последующего получения более длинномерной конструкции.

Поставленная задача решается тем, что способ изготовления насосных штанг для глубинных насосов, включающий прокатку прутков, их механическую обработку, правку-полировку и соединение с резьбовыми головками, отличается тем, что в качестве резьбовых головок используют накидные гайки, которые насаживают на пруток и производят высадку на концах прутка бобышек с последующей механической обработкой бобышек на конечный размер.

Используют соединительные втулки с наружной резьбой для соединения насосных штанг в колонну.

Нагрев конца прутка под высадку бобышки производят электроконтактным способом.

После механической обработки высаженной бобышки производят ее поверхностное деформационное упрочнение.

После механической обработки высаженной бобышки производят ее поверхностную упрочняющую термообработку токами высокой частоты.

После правки-калибровки на поверхность прутка наносят антикоррозионное покрытие.

Сущность изобретения заключается в том, что в качестве резьбовых головок используют накидные гайки, предварительно насаживаемые на пруток и затем накручиваемые на высаженные после насадки гаек бобышки на концах прутка. Так как накидная гайка представляет собой гайку в виде колпачка с резьбой на внутренней поверхности и сквозным отверстием [4], для соединения штанг в колонну используют соединительные втулки с наружной резьбой, вкручиваемые в накидные гайки с внутренней резьбой. Таким образом исключается необходимость накатки/нарезки резьбы на наружной поверхности резьбовой головки для последующего получения более длинномерной конструкции.

Способ осуществляется следующей последовательностью операций.

1. Прокатка прутков, их механическая обработка, правка-полировка и, возможно, нанесение на поверхность прутка антикоррозионного покрытия.

2. Насаживание на прутки накидных гаек, на произвольную глубину, с освобождением концов прутка для последующего их нагрева.

3. Нагрев конца прутка под высадку бобышки, например, электроконтактным способом и высадка бобышки.

4. Механическая обработка бобышки на конечный размер с нарезкой резьбы, соответствующей резьбе и размеру накидной гайки для последующего соединения - накручивания накидной гайки на бобышку. После механической обработки высаженной бобышки может быть произведено ее поверхностное деформационное упрочнение или поверхностная упрочняющая термообработка токами высокой частоты.

5. Соединение прутка с накидными гайками путем накручивания накидной гайки на бобышку и - при необходимости - соединение штанг в колонну с помощью соединительных втулок с наружной резьбой, вкручиваемых в свободную (относительно бобышки) часть нарезной гайки.

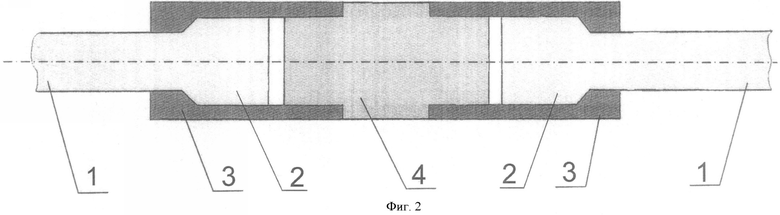

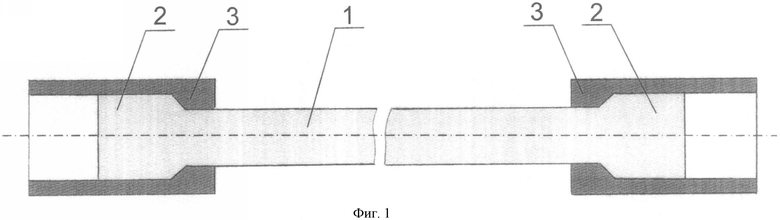

Фигуры 1, 2 иллюстрируют предлагаемый способ. Здесь:

1 - пруток;

2 - бобышки;

3 - накидные гайки;

4 - соединительная втулка с наружной резьбой.

На фиг.1 показаны накидные гайки 3, накрученные на бобышки 2, высаженные на концах прутка 1.

На фиг.2 показано соединение изготовленных предлагаемым способом штанг в колонну с помощью соединительной втулки 4 с наружной резьбой, вкрученной в накидные гайки двух соединяемых штанг.

Для получения прутков с однородной мелкозернистой микроструктурой и, следовательно, высоким уровнем механических свойств технологию прокатки выбирают таким образом, чтобы была возможность проведения высокотемпературной термомеханической обработки (ВТМО) для данной стали. Особенность ВТМО состоит в том, что закалку проводят сразу после горячей деформации, и это позволяет исключить из технологической цепочки операцию предварительного нагрева заготовок под закалку. При проведении ВТМО должны выполняться минимум три условия: 1) получение к концу горячей деформации нерекристаллизованной структуры; 2) предотвращение возможной рекристаллизации после окончания горячей деформации; 3) достижение необходимой для старения степени пресыщенности твердого раствора.

ВТМО используют для повышения прочностных свойств сплава по сравнению со свойствами того же сплава с рекристаллизованной структурой. Прочность при ВТМО растет в результате общего повышения плотности несовершенств уже в закаленном состоянии и более равномерного распада пересыщенного твердого раствора по телу зерен при старении (отпуске). Более равномерный распад раствора и характерная для многих сплавов измельченность зерен и искривленность их границ также обуславливают высокий уровень пластичности после ВТМО.

После прокатки и проведения ВТМО прутки подвергаются предварительной правке на специальном прокатном стане по схеме поперечно-винтовой прокатки, а затем подвергаются механической обработке на бесцентровом токарном станке. Эти операции имеют весьма высокую производительность и низкую трудоемкость.

Следующей технологической операцией является правка-полировка прутка, которая выполняется на специальном прокатном стане по схеме поперечно-винтовой прокатки, с использованием прецизионных полированных валков с высокой твердостью. Данная операция также имеет высокую производительность, т.к. используется высокоскоростное оборудование, прутки в процессе правки направляются в клеть стана поочередно, и при этом не требуется закреплять прутки в какие-либо держатели. При этом также происходит поверхностное деформационное упрочнение и полировка поверхности, что существенно повышает усталостную прочность штанги.

После правки-полировки следует операция резки прутка на требуемую длину, затем на пруток надевают две резьбовые головки в виде накидных гаек с внутренней резьбой и сквозным отверстием и производят высадку бобышек с двух концов прутка (фиг.1). Бобышка имеет простую форму галтели, поэтому операция высадки осуществляется за один переход.

После высадки производится чистовая обработка бобышки на конечный размер и нарезка резьбы на токарном станке; также при этом обеспечивается высокая степень соосности тела штанги и резьбовой головки.

Для соединения штанг в колонну служат соединительные втулки с наружной резьбой (фиг.2).

Резьбовые головки и соединительные втулки - детали, имеющие малые габариты, что позволяет изготавливать их на высокопроизводительном автоматическом оборудовании. Кроме того, резьбовые головки и соединительные втулки можно подвергнуть упрочняющей термообработке, что позволит повысить надежность соединительного узла.

Примеры осуществления способа

1. Заготовку в виде прутка диаметром 100 мм из стали 30ХМА прокатывают на пруток диаметром примерно 20 мм, при этом режимы нагрева, прокатки и охлаждения после прокатки должны обеспечивать реализацию режимов ВТМО для этой стали. После прокатки проводят отпуск прутков. После отпуска поверхности прутков подвергают механической обработке для удаления поверхностных дефектов и получения требуемого конечного диаметра (19 мм). Далее следует операция правки полировки методом поперечно-винтовой прокатки. Прокатка осуществляется на полированных валках из твердого сплава, в результате чего получаем пруток с упрочненной поверхностью с шероховатостью не более Ra 0,63 и кривизной не более 0,3 мм на 1 м длины. Далее прутки режутся на мерные заготовки длиной примерно 8100 мм (тело штанги). Затем на тело штанги с двух концов надевают накидные гайки с внутренней резьбой и сквозным отверстием, тело штанги закрепляют в захватах горизонтально высадочного станка. Концы прутка нагреваются электроконтактным способом до температуры 900-1000°С, и производится высадка бобышки в виде галтели. После этого на токарном станке осуществляется механическая обработка бобышки на конечный размер и нарезка резьбы. Далее для обеспечения дополнительного поверхностного упрочнения переходная зона штанги и бобышки штанги подвергаются обкатке роликом. Затем накидные гайки накручиваются на бобышки.

2. Заготовку в виде прутка диаметром 100 мм из стали 30ХМА прокатывают на пруток диаметром примерно 20 мм, при этом режимы нагрева, прокатки и охлаждения после прокатки должны обеспечивать реализацию режимов ВТМО для этой стали. После прокатки проводят отпуск прутков. После отпуска поверхности прутков подвергают механической обработке для удаления поверхностных дефектов и получения требуемого конечного диаметра (19 мм). Далее следует операция правки полировки методом поперечно-винтовой прокатки. Прокатка осуществляется на полированных валках из твердого сплава, в результате чего получаем пруток с упрочненной поверхностью с шероховатостью не более Ra 0,63 и кривизной не более 0,3 мм на 1 м длины. Далее прутки режут на мерные заготовки длиной примерно 8100 мм (тело штанги); наносят на поверхность коррозионно-стойкое покрытие, например, алюминий. Затем на тело штанги с двух концов надевают накидные гайки с внутренней резьбой и сквозным отверстием, тело штанги закрепляют в захватах горизонтально высадочного станка. Концы прутка нагреваются электроконтактным способом до температуры 900-1000°С, и производится высадка бобышки в виде галтели. После этого на токарном станке осуществляется механическая обработка бобышки на конечный размер и нарезка резьбы. Далее для обеспечения дополнительного поверхностного упрочнения переходная зона тела штанги и бобышки штанги подвергаются поверхностной термообработке токами высокой частоты. Затем накидные гайки накручиваются на бобышки.

Таким образом, видно, что предлагаемый способ изготовления насосных штанг позволяет существенно сократить трудоемкость процесса при сохранении требуемого уровня качества.

Литература

1. Генрих Решмюллер. Добыча нефти глубинными штанговыми насосами. Изд. «Шелер-Блекман ГМБХ», г.Терлиц, 1988, 150 с.

2. Патент РФ № 2119858, 10.10.1998.

3. Казаков КФ. Диффузионная сварка материалов, М.: Машиностроение, 1976, 360 с.

4. Захаров Б.В., Киреев B.C. Юдин Д.Л. Толковый словарь по машиностроению, М.: Русский язык, 1987, с.35.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ ДЛЯ ГЛУБИННОГО НАСОСА | 2012 |

|

RU2527562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2020 |

|

RU2748194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2246389C1 |

| СПОСОБ ПРОИЗВОДСТВА НАСОСНЫХ ШТАНГ | 1997 |

|

RU2119858C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ НАСОСНЫХ ШТАНГ И ГОЛОВОК ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233214C2 |

| СПОСОБ РЕМОНТА ШТАНГ НАСОСНЫХ МЕТОДОМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2007 |

|

RU2356718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ АНОМАЛЬНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ | 1994 |

|

RU2069119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННЫХ ЗАГОТОВОК НАСОСНЫХ ШТАНГ | 1997 |

|

RU2117539C1 |

Изобретение относится к машиностроению и может быть использовано при производстве длинномерных насосных штанг, применяемых при добыче нефти с помощью штанговых скважинных насосов. После прокатки прутков производят их механическую обработку, правку-полировку и соединение с резьбовыми головками. В качестве резьбовых головок используют накидные гайки. Гайки насаживают на пруток. Затем на концах прутка высаживают бобышки, предназначенные для соединения прутка с накидными гайками. Высаженные бобышки подвергают механической обработке на конечный размер. В результате обеспечивается снижение трудоемкости изготовления насосных штанг при сохранении их высокого качества. 5 з.п. ф-лы, 2 ил.

| СПОСОБ ПРОИЗВОДСТВА НАСОСНЫХ ШТАНГ | 1997 |

|

RU2119858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2246389C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ НАСОСНЫХ ШТАНГ И ГОЛОВОК ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233214C2 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| US 4205926 А, 03.06.1980 | |||

| US 3486557 A, 30.12.1969 | |||

| DE 2846465 A1, 08.05.1980. | |||

Авторы

Даты

2008-07-20—Публикация

2006-03-27—Подача