Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки деталей из сталей и сплавов поверхностным пластическим деформированием (ППД) со статико-импульсным нагружением деформирующего инструмента.

Известен способ и устройство для чистовой и упрочняющей обработки деталей обкатыванием [1], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ и устройство, реализующее его, имеет ограниченные технологические возможности, отличается низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ и устройство для статико-импульсной обработки поверхностным пластическим деформированием, осуществляемое инструментом, к которому нормально к обрабатываемой поверхности прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода, а форму, амплитуду, эффективную длительность и частоту единичных импульсов силы деформирования определяют по приведенным формулам [2].

Известный способ и устройство отличается ограниченными технологическими возможностями и управлением в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статико-импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности путем использования упругого деформирующего инструмента в виде витков винтовой охватывающей заготовку пружины.

Поставленная задача решается с помощью предлагаемого способа статико-импульсного обкатывания охватывающей пружиной валов или винтов винтовых насосов, характеризующегося тем, что сообщают вращательное движение заготовке, продольную подачу деформирующему инструменту для обработки заготовки с натягом, установленному на свободном конце волновода с помощью коромысла и выполненному в виде винтовой цилиндрической пружины, внутренний диаметр витков которой меньше диаметра обрабатываемой заготовки на величину двойного натяга, обеспечивают радиальную подачу деформирующему инструменту путем осуществления охватывания обрабатываемой заготовки витками винтовой цилиндрической пружины, концы которой жестко закреплены на концах коромысла, и прикладывают к упомянутой винтовой цилиндрической пружине нормально к обрабатываемой поверхности статическую нагрузку и с помощью бойка и волновода, выполненных в виде стержней одинакового диаметра, периодическую импульсную нагрузку.

Сущность способа поясняется чертежами.

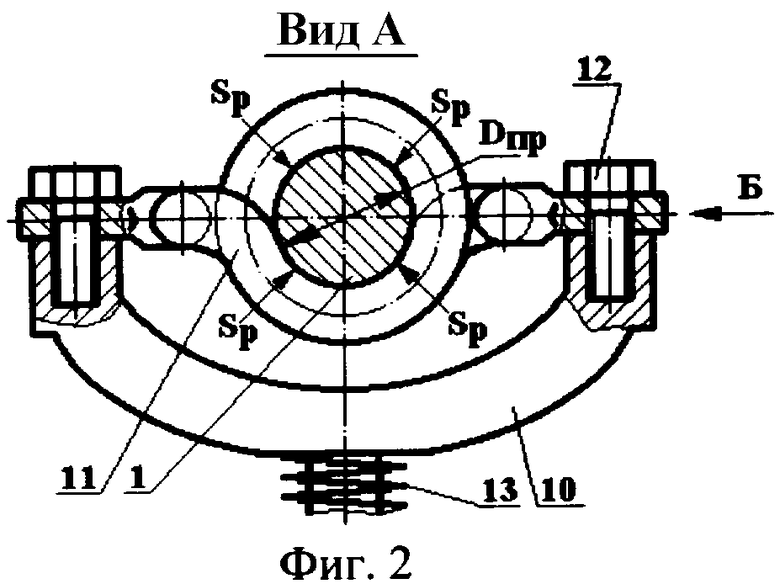

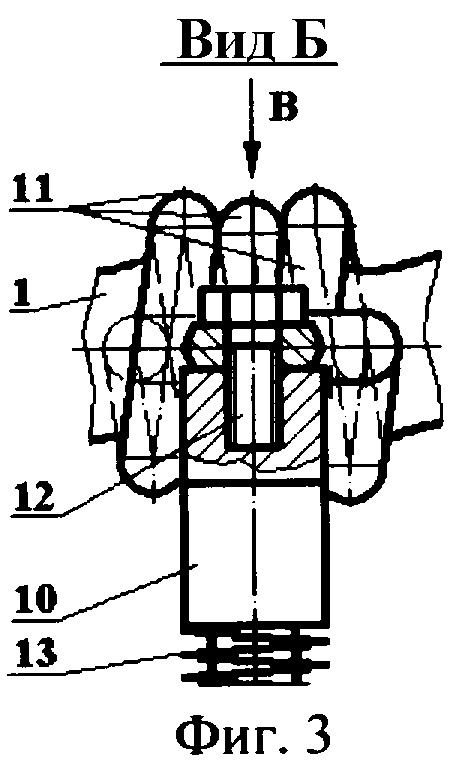

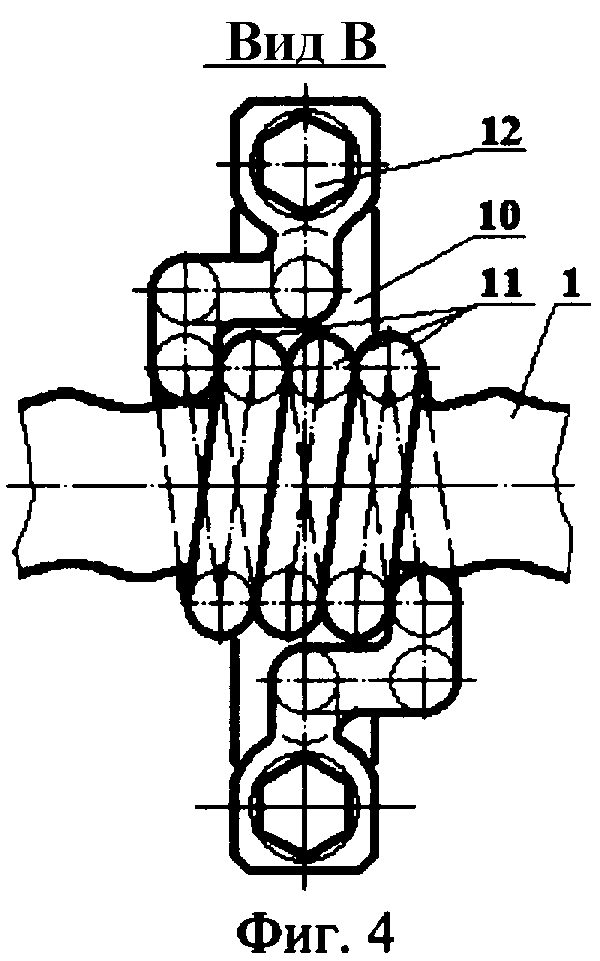

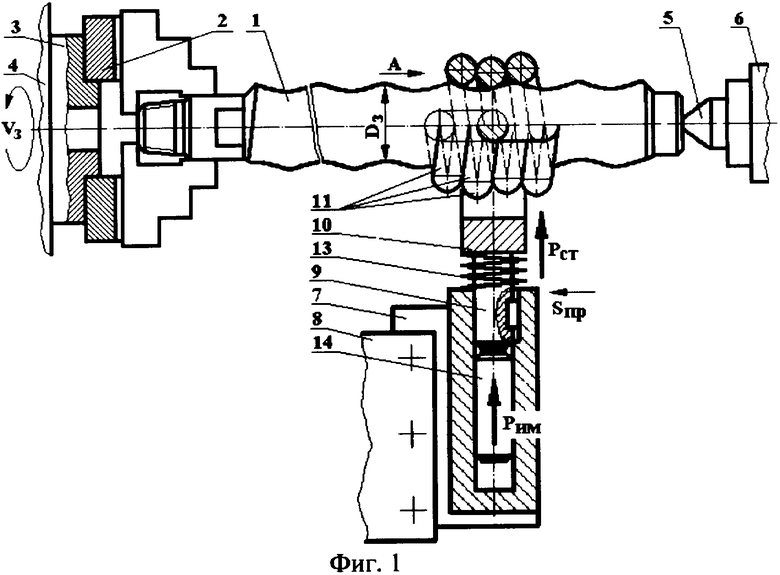

На фиг.1 представлена схема обработки предлагаемым способом поверхностного пластического деформирования на примере заготовки - винта винтового насоса, установленной в патроне и заднем центре на токарном станке; на фиг.2 - вид слева по А на фиг.1; на фиг.3 - вид справа по Б на фиг.2; на фиг.4 - вид сверху по В на фиг.3.

Предлагаемый способ служит для поверхностного пластического деформирования деталей типа валов или винтов винтовых насосов с использованием постоянной статической Рст и периодической импульсной Рим нагрузок на деформирующий инструмент в виде винтовой пружины.

Заготовку 1, например винт винтового насоса, устанавливают в патроне 2, который закреплен на шпинделе 3 передней бабки 4, и поджимают центром 5 задней бабки 6 токарного станка, а деформирующее устройство 7, оснащенное механизмами статического и импульсного нагружения деформирующих элементов, - в резцедержателе 8 станка (фиг.1). В качестве механизма импульсного нагружения деформирующих элементов применяется гидравлический генератор импульсов (ГГИ) (не показан) [3, 4].

На свободном конце волновода 9 установлены с помощью коромысла 10 деформирующие элементы 11 в виде витков винтовой пружины из стали круглого сечения, охватывающей обрабатываемую заготовку 1.

Внутренний диаметр Dпр деформирующих витков пружины 11 в свободном состоянии меньше диаметра Dз обрабатываемой заготовки 1 на величину двойного натяга, который обеспечивает радиальную подачу SР. Концы пружины 11 жестко закреплены на концах коромысла 10, например, с помощью болтов 12 или другим надежным способом так, что при воздействии нагрузки на концы пружины последняя закручивается, плотно обжимая заготовку.

Пружина 13, установленная на волноводе 9, обеспечивает постоянную статическую нагрузку Рст, которая передается через коромысло 10 на пружину 11, закручивает ее и воздействует на охватываемую периферийную обрабатываемую поверхность заготовки 1. Статическая нагрузка Рст зависит от свойств данной пружины 13, является величиной постоянной и равномерно воздействующей на всю охватываемую периферийную поверхность заготовки, с которой пружина 11 контактирует. При сочетании вращательного движения заготовки Vз, продольного перемещения Sпр и радиального SР воздействия деформирующей пружины 11 обрабатываемая поверхность заготовки на всей длине будет наиболее эффективно подвергнута поверхностно пластической деформации.

Импульсное нагружение Рим осуществляется посредством удара бойка 14 ГГИ (не показан) по торцу волновода 9, на котором смонтирован инструмент - деформирующая пружина 11. Энергия удара бойка 14 больше жесткости витков пружины 11, поэтому витки будут деформироваться, а пружина закручиваться вокруг заготовки, воздействуя на нее. После прекращения действия энергии удара деформирующая пружина, обладая упругостью, раскручивается, восстанавливая свое первоначальное положение.

Таким образом, за один удар бойка 14 по волноводу 9 витки пружины 11 совершат одно радиальное поперечное движение к центру обрабатываемой заготовки, обжимая ее. Частота поперечной осцилляции деформирующей пружины зависит от частоты ударов бойка гидравлического генератора импульсов.

В результате удара бойка 14 по торцу волновода 9 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

Обработку начинают с введения заготовки в отверстия витков пружины 11. Так как внутренний диаметр витков Dпр меньше наружного диаметра DЗ,ввод заготовки в отверстия витков пружины будет затруднен, но пользуясь фаской, которая имеется на торце обрабатываемой заготовки, или искусственно создавая ее, принудительный ввод облегчится.

Устройству с деформирующей пружиной 11 сообщают движение подачи Sпр, а заготовке 1 сообщают вращательное движение с частотой VЗ. Деформирующая пружина 11 и пружина 13 создают постоянную статическую Рст силу нагружения в направлении нормали к обрабатываемой поверхности и равномерно воздействующую на всю охватываемую периферийную поверхность заготовки, с которой деформирующая пружина 11 контактирует.

Величина статической силы Рст деформирования выбирается наибольшей из обеспечивающих упругие контактные деформации обрабатываемого материала. При действии на деформирующие элементы только статической нагрузки Рст внедрение их в обрабатываемую поверхность происходит на меньшую величину и след деформирующих витков пружины на обрабатываемой поверхности имеет минимальные размеры пятна контакта.

При импульсной нагрузке Рим внедрение деформирующих элементов в обрабатываемую поверхность происходит на большую величину и след на обрабатываемой поверхности имеет максимальные размеры пятна контакта. Импульсная нагрузка Рим воздействует на заготовку через все витки пружины 11, концы которой жестко соединены с волноводом 9. Одностороннее действие Рим импульсной нагрузки, которая направлена снизу вверх, согласно фиг.1, вызывает прогиб оси обрабатываемой не жесткой заготовки, которым является винт, и требует уравновешивающей силы, последняя обеспечивается, например, люнетом (не показан).

Упругие деформирующие элементы, т.е. витки пружины 11, изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А. Твердость рабочей поверхности витков из сталей HRC 62...65. Рабочая внутренняя поверхность витков полируется до Ra=0,08...0,16 мкм.

Производительность процесса обработки предлагаемым способом с пружинными деформирующими элементами определяется диаметром проволоки, из которой изготовлена пружина. При обработке винтов диаметр проволоки диктуется размерами впадины винтовой поверхности, а именно диаметр проволоки пружины должен быть таким, чтобы он контактировал со всеми точками днища впадины в продольном сечении винта (см. фиг.1).

Деформирующие элементы с большим диаметром проволоки позволяет вести обработку с большой продольной подачей Sпр, однако в этом случае необходимо создавать большие рабочие усилия, что снижает качество поверхности. От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Глубина упрочненного слоя, обработанного предлагаемым способом, достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15...30%. В результате статико-импульсной обработки предлагаемым устройством по сравнению с традиционным накатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2...3 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7...2,2 раза.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин. Значение усилия обкатывания выбирают в зависимости от цели обработки.

Оптимальная подача Sэ на один деформирующий элемент - виток не должна превышать 0,1...0,5 мм/об. Продольную подачу на один оборот заготовки Sпр определяют по формуле:

Sпр = kSэ

где k - число деформирующих элементов;

Продольную подачу принимают Sпр=0,2...3 мм/об.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘27-0,05 мм, эксцентриситет - 3,3 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 40Х, твердость НВ 270-280, масса - 5,8 кг. Обработка проводилась на токарно-винторезном станке мод. 16К20 с использованием разработанного устройства и стенда с гидравлическим генератором импульсов. Режимы обработки следующие: частота вращения заготовки - Vз=80...100 м/мин, Sпр=1,5...2,0 мм/об. Деформирующими элементами являлись витки пружины из термообработанной стали марки 65Г, которая изготовлялась из проволоки диаметром 2 мм, диаметр пружины - 25 мм, число витков - 7. Рабочая поверхность витков полировалась до Ra=0,08...0,16 мкм.

Значения технологических факторов (частоты ударов, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического и импульсного поджатия деформирующих элементов к обрабатываемой поверхности составляла Рст≥2,5...4,0 кН; Рим=25,5...40,0 кН.

Глубина упрочненного статико-импульсной обработкой слоя в 3...4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий.

Предлагаемым способом аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки предлагаемым устройством значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного - пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Деформации витков при закручивании и раскручивании деформирующей пружины в процессе благоприятно сказываются на условиях работы устройства. Они приводят к более равномерному распределению нагрузки на деформирующие элементы, вызывают дополнительные циклические перемещения контактных поверхностей деформирующей пружины и заготовки, облегчают формирование упрочняемой поверхности.

Деформации витков пружины способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении импульсной нагрузки и деформации витков деформирующая поверхность пружины периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний размеров деформирующих элементов резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемый способ расширяет технологические возможности статико-импульсной обработки поверхностным пластическим деформированием, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности.

Источники информации

1. А.с. СССР, 456719, МКИ В24В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием. 1974.

2. Патент РФ 2098259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием, 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324586C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКОИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2325265C1 |

| СПОСОБ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447983C1 |

| СПОСОБ ВИБРАЦИОННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2287423C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320470C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320471C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

Изобретение относится к технологии машиностроения, а именно к отделочно-упрочняющей обработке валов или винтов винтовых насосов поверхностным пластическим деформированием охватывающей пружиной. Сообщают вращательное движение заготовке и продольную подачу деформирующему инструменту для обработки заготовки с натягом. Деформирующий инструмент установлен на свободном конце волновода с помощью коромысла и выполнен в виде винтовой цилиндрической пружины. Внутренний диаметр витков винтовой цилиндрической пружины меньше диаметра обрабатываемой заготовки на величину двойного натяга. Обеспечивают радиальную подачу деформирующему инструменту путем осуществления охватывания обрабатываемой заготовки витками винтовой цилиндрической пружины, концы которой жестко закреплены на концах коромысла. Прикладывают к упомянутой винтовой цилиндрической пружине нормально к обрабатываемой поверхности статическую нагрузку и с помощью бойка и волновода периодическую импульсную нагрузку. В результате расширяются технологические возможности. 4 ил.

Способ статико-импульсного обкатывания охватывающей пружиной валов или винтов винтовых насосов, характеризующийся тем, что сообщают вращательное движение заготовке, продольную подачу деформирующему инструменту для обработки заготовки с натягом, установленному на свободном конце волновода с помощью коромысла и выполненному в виде винтовой цилиндрической пружины, внутренний диаметр витков которой меньше диаметра обрабатываемой заготовки на величину двойного натяга, обеспечивают радиальную подачу деформирующему инструменту путем осуществления охватывания обрабатываемой заготовки витками винтовой цилиндрической пружины, концы которой жестко закреплены на концах коромысла и прикладывают к упомянутой винтовой цилиндрической пружине нормально к обрабатываемой поверхности статическую нагрузку и с помощью бойка и волновода, выполненных в виде стержней одинакового диаметра, периодическую импульсную нагрузку.

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических поверхностей | 1982 |

|

SU1013239A2 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2008-07-20—Публикация

2006-10-11—Подача