Изобретение относится к способам получения карбамидоформальдегидного концентрата с улучшенным фракционным составом, применяемого в качестве сырья в производстве высококачественных малотоксичных смол, используемых для склеивания древесины, при получении ДСП и МДФ класса эмиссии Е-1 по формальдегиду, а также как антислеживающей добавки к карбамиду и других целей.

Из-за повышенных требований к охране окружающей среды на предприятиях деревообработки, производящих карбамидоформальдегидные смолы, наиболее перспективны технологические процессы, предусматривающие применение карбамидоформальдегидного концентрата с суммарным содержанием триазиноновых

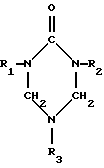

где R1 и R2=H, CH2OH; R3=H,

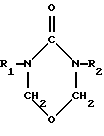

и уроновых

где R1 и R2=H, CH2OH,

производных до 10 мас.%, что позволяет полностью исключить образование высокотоксичных надсмольных сточных вод при синтезе клеевых композиций, объем которых в деревообрабатывающей отрасли превышает 100 тысяч тонн в год.

Карбамидоформальдегидный концентрат широко используется в качестве антислеживающей добавки к гранулированному карбамиду, причем наилучшими свойствами обладает продукт, имеющий в своем составе свыше 15 мас.% уроновых и триазиноновых производных.

Известен [GB 1517366, кл. С 08 G 12/12, С 07 G 45/16, 45/24, 47/04] метод получения карбамидоформальдегидного концентрата, включающий в себя четыре стадии хемосорбции формальдегидсодержащих газов, полученных на серебряном катализаторе, водным раствором карбамида.

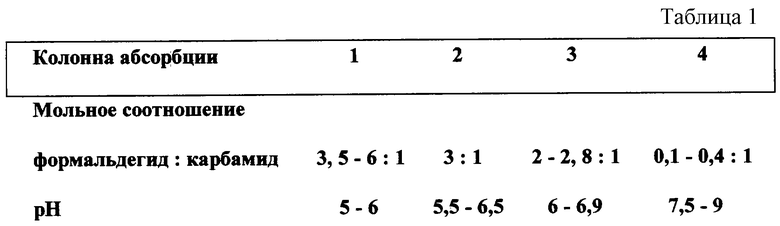

При его осуществлении мольное соотношение формальдегид:карбамид поддерживают на уровнях, приведенных в табл. 1.

Рассматриваемый технологический процесс предусматривает использование на первой ступени хемосорбции подачу карбамидоформальдегидного концентрата с разных колонн.

К недостаткам данного каскадного способа синтеза карбамидоформальдегидного концентрата следует отнести трудность поддержания в абсорбционных колоннах необходимых мольных соотношений формальдегида и карбамида, что не гарантирует стабильность качества вырабатываемого продукта. Более того, из-за низкого значения рН в первых трех колоннах наряду с метилолмочевинами в карбамидоформальдегидном концентрате образуются различные по строению метиленмочевины, ответственные за его повышенную вязкость.

Известен [SU 1761763 А1, кл. С 08 G 12/12, 1988 г.] метод получения карбамидоформальдегидного концентрата, основанный на конденсации карбамида с формальдегидом, поступающим с контактными газами формалинового производства в нижнюю часть абсорбционной колонны, в щелочной среде при мольном соотношении карбамида и формальдегида 1:1,8-1,95 с продолжением реакции в кислой среде при рН = 4,5-5,5 с дальнейшим концентрированием полученного форконденсата в присутствии 0,2-2,0 мас.% амина от реакционной массы до достижения им определенной вязкости.

Указанный способ длителен и энергоемок. Управление технологическим процессом затруднено из-за колебаний рН на отдельных его стадиях.

Кроме того, вырабатываемый карбамидоформальдегидный концентрат характеризуется невысокой стабильностью в процессе хранения, обусловленной пониженным мольным соотношением формальдегида и карбамида.

Наиболее близким по технической сущности может рассматриваться метод получения карбамидоформальдегидного концентрата [RU 2142964, кл. С 08 G 12/12, 1999 г. ], включающий окислительное дегидрирование метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа и стадию хемосорбции формальдегидсодержащего газа в трехсекционной колонне 50-65%-ным водным раствором карбамида с добавкой 0,05-2,0 мас.% амина, подаваемого на одну из тарелок колонны одновременно с раствором едкого натра 12-24%-ной концентрации и поддержание на нижней и средней секциях колонны мольного соотношения формальдегид:карбамид 4,2-6,2 и 2,2-4,4 и рН 7,5-9,3 и 7,4-9,4 соответственно.

Варьирование содержания уроновых и триазиноновых производных в готовом продукте достигается изменением значений рН среды, содержания аминного компонента в растворе карбамида и мольного соотношения формальдегида и карбамида на средней и нижней секциях абсорбционной колонны.

К недостаткам рассматриваемого способа могут быть отнесены значительные колебания рН по секциям колонны, обусловленные изменением активности и селективности железомолибденового катализатора, режимов ведения процесса абсорбции, нестабильностью качества применяемого карбамида по буферной емкости.

Технической задачей изобретения является оптимизация условий синтеза карбамидоформальдегидного концентрата с улучшенными рабочими характеристиками путем стабилизации рН по секциям колонны.

Поставленная цель достигается тем, что в известном способе хемосорбция формальдегидсодержащих газов протекает с использованием в качестве поглощающей жидкости щелочного водного раствора карбамида, содержащего не только амин, но и буферную добавку.

Процесс модификации карбамидоформальдегидного концентрата осуществляется параллельно с хемосорбцией формальдегида за счет образования циклических соединений (уронов, триазинонов) и регулируется содержанием амина в водном растворе карбамида, мольным соотношением между карбамидом и формальдегидом, величиной рН в секциях колонны, поддерживаемой на заданном уровне введенной буферной добавкой.

Сущностью предлагаемого технического решения является получение карбамидоформальдегидного концентрата определенного состава хемосорбцией формальдегидсодержащих газов, полученных окислительным дегидрированием метанола на железомолибденовом катализаторе, 50-65%-ным водным раствором карбамида, содержащим 0,05-2,0 мас.% аммиака на 100 мас.% карбамида в трехсекционной колонне до получения карбамидоформальдегидного концентрата с регулируемым содержанием уроновых и триазиноновых производных, которое достигается варьированием концентрации аммиака в растворе карбамида, мольного соотношения формальдегида и карбамида на средней и нижней секциях колонны, а значение рН на них стабилизируют на заданном уровне введением в раствор карбамида 0,05 - 0,5 мас.% буферной добавки на 100 мас.% карбамида.

Предлагаемое техническое решение отличается от известных тем, что хемосорбция формальдегида осуществляется в присутствии буферной добавки, что позволяет облегчить управление производственным процессом за счет уменьшения колебаний рН по секциям колонны и вырабатывать карбамидоформальдегидный концентрат с необходимым фракционным составом и комплексом свойств, характеризуемый пониженной склонностью к снижению рН при хранении или транспортировке.

Предлагаемое изобретение иллюстрируют следующими примерами.

Формальдегидсодержащий газ, поступающий на хемосорбцию из реактора окислительного дегидрирования метанола, имел состав, об.%:

Метанол - 0,070

Диметиловый эфир - 0,120

СО - 1,000

СО2 - 0,100

Формальдегид - 7,850

Н2О - 8,405

Кислород - 7,330

Азот - 75,121

Муравьиная кислота - 0,004

Используемый карбамид соответствовал требованиям ГОСТ 2081 марки Б, содержание биурета в нем не превышало 1,0 мас.%.

Буферная емкость карбамида, оцениваемая по объему 0,5 N раствора НСl, пошедшего на титрование 75 см3 1%-ного водного раствора мочевины, варьировала от 1,7 до 2,0.

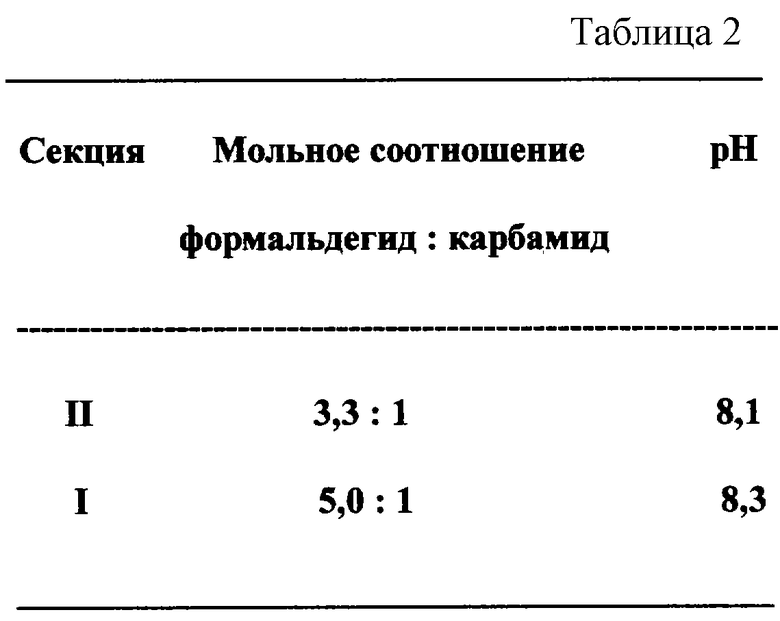

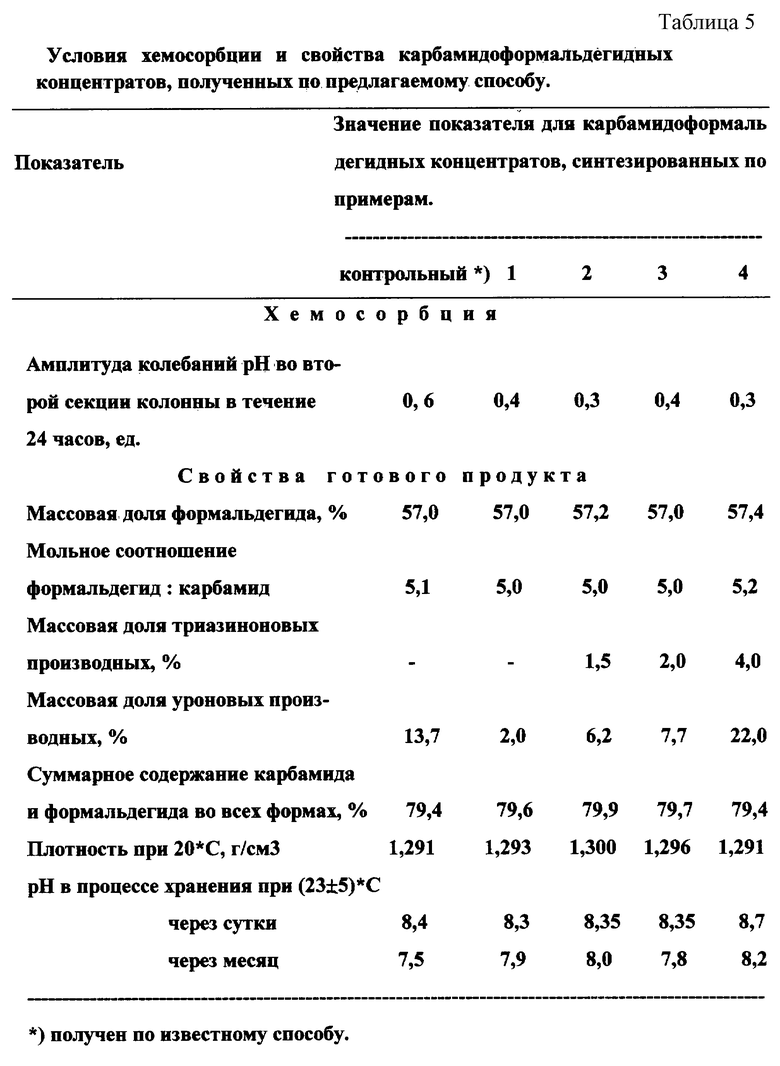

Сравнительная характеристика карбамидоформальдегидных концентратов, изготовленных по примерам осуществления предлагаемого способа и известному методу, представлена в табл. 2.

ПРИМЕР 1.

Формальдегидсодержащий газ с температурой 186oС, полученный в реакторе окислительного дегидрирования метанола, непрерывно подается в нижнюю часть колонны в количестве 418 кг/ч в расчете на формальдегид, а в верхнюю на одну из тарелок 264 кг/ч 64%-ного водного раствора карбамида с температурой 62oС, содержащего 0,04 маc.% аммиака и 0,10 маc.% тетрабората натрия в расчете на карбамид.

Одновременно с раствором карбамида в тарельчатую часть и нижнюю часть колонны дозируется 13,2 кг/ч 10%-ного раствора едкого натра. Подачу водных растворов карбамида и щелочи регулируют таким образом, чтобы мольное соотношение и рН в средней и нижней секциях колонны поддерживались на уровнях, приведенных в табл. 2.

ПРИМЕР 2.

Из реактора окислительного дегидрирования метанола в абсорбционную колонну поступает формальдегидсодержащий газ в количестве 425 кг/ч в расчете на формальдегид. В нее же дозируются 265 кг/ч 64%-ного водного раствора карбамида, в который введено 0,2 маc.% буферной добавки - тетрабората натрия в расчете на карбомид.

Другие условия аналогичны примеру 1.

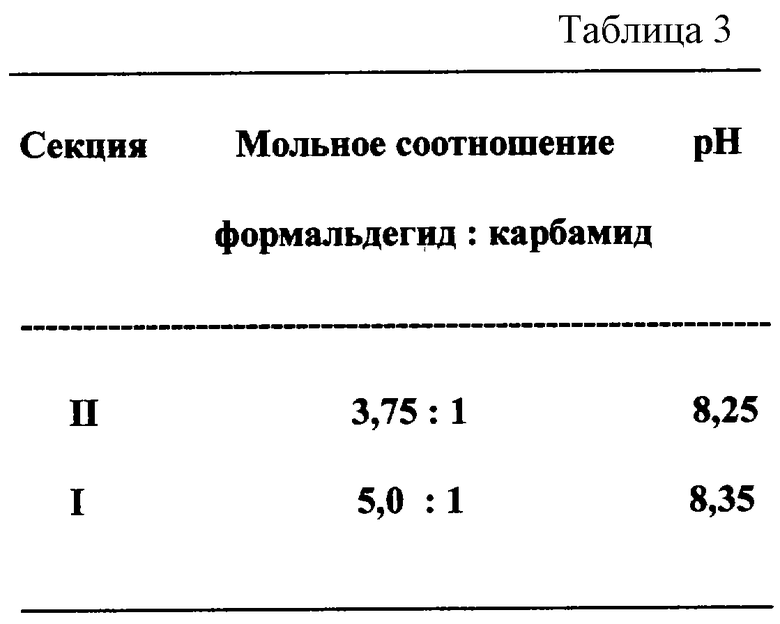

Мольное соотношение формальдегид:карбамид и рН по секциям колонны приведены в табл. 3.

ПРИМЕР 3.

Условия получения формальдегидсодержащего газа и хемосорбции по примеру 1. Тетраборат натрия заменен на тринатрийфосфат, взятый в таком же количестве.

Содержание аммиака в растворе карбамида 0,60 мас.%. Мольное соотношение и рН по секциям колонны, как в примере 2.

ПРИМЕР 4.

Из реактора окислительного дегидрирования метанола в абсорбционную колонну непрерывно поступает формальдегидсодержащий газ в количестве 420 кг/ч в расчете на формальдегид. В нее же дозируются 260 кг/ч 62%-ного водного раствора карбамида, содержащего 0,20 маc.% буферной добавки - тринатрийфосфата и 0,62 мас.% аммиака на 100 мас.% мочевины.

Подача 18%-ного водного раствора едкого натра составляла 14 кг/ч.

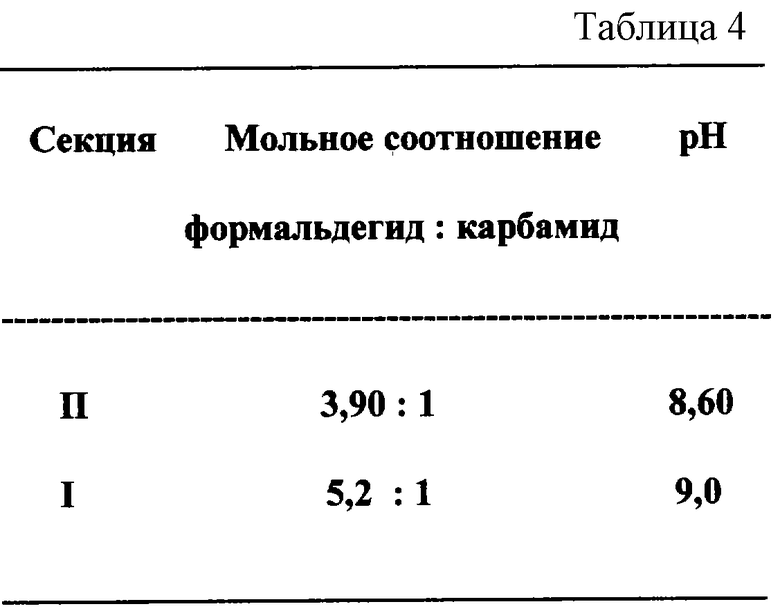

Мольное соотношение формальдегид:карбамид и рН по секциям колонны приведены в табл. 4.

Из описания изобретения и данных табл. 5 видно, что по заявленному техническому решению удается получать высококачественные карбамидоформальдегидные концентраты с требуемыми технологическими показателями, фракционным составом и значительно меньшими колебаниями рН в процессе хемосорбции формальдегида раствором карбамида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2331654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2014 |

|

RU2561722C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2018 |

|

RU2685503C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2481359C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2418008C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ФОРМАЛИНА И КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2329248C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2003 |

|

RU2247129C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

Изобретение относится к способам получения карбамидоформальдегидного концентрата, применяемого в качестве сырья в производстве высококачественных малотоксичных смол, используемых для склеивания древесины при получении ДСП и МДФ класса эмиссии Е-1 по формальдегиду, а также как антислеживающей добавки к карбамиду и других целей. Способ получения карбамидоформальдегидного концентрата определенного состава включает хемосорбцию формальдегидсодержащих газов, полученных окислительным дегидрированием метанола на железомолибденовом катализаторе водным раствором карбамида в трехсекционной колонне до получения карбамидоформальдегидного концентрата с регулируемым содержанием уроновых и триазиноновых производных, причем значения рН на заданном уровне поддерживают введением в раствор карбамида буферной добавки. Технической задачей является оптимизация условий синтеза карбамидоформальдегидного концентрата с необходимым фракционным составом и комплексом свойств, характеризуемого пониженной склонностью к снижению рН при хранении или транспортировке. 5 табл.

Способ получения карбамидоформальдегидного концентрата определенного состава хемосорбцией формальдегидсодержащих газов, полученных окислительным дегидрированием метанола на железомолибденовом катализаторе, 50-65%-ным водным раствором карбамида, содержащим 0,05-2,0 мас. % аммиака на 100 мас. % карбамида, в трехсекционной колонне до получения карбамидоформальдегидного концентрата с регулируемым содержанием уроновых и триазиноновых производных, которое достигается варьированием концентрации аммиака в растворе карбамида, мольного соотношения формальдегида и карбамида на средней и нижней секциях колонны, отличающийся тем, что значения рН на заданном уровне поддерживают введением в раствор карбамида 0,05-0,5 мас. % буферной добавки на 100 мас. % карбамида.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| Способ получения мочевиноформальдегидных смол | 1988 |

|

SU1761763A1 |

Авторы

Даты

2003-01-10—Публикация

2001-01-25—Подача