Изобретение относится к способам получения карбамидоформальдегидного концентрата с улучшенными свойствами и фракционным составом, применяемого в качестве сырья в производстве высококачественных малотоксичных смол, используемых для склеивания древесины, при получении ДСП, ДВП и МДФ класса эмиссии Е-0 по формальдегиду, при синтезе антипиренов, в производстве поглотителей сероводорода в нефтях, а также в роли антислеживающей добавки к карбамиду и других целей.

Интерес к данному продукту обусловлен возросшими требованиями к охране окружающей среды на предприятиях деревообработки, производящих карбамидоформальдегидные смолы. По указанной причине наиболее перспективными являются технологические процессы, предусматривающие применение карбамидоформальдегидного концентрата с суммарным содержанием карбамида и формальдегида около 85% мас. (КФК-85). Его применение позволяет исключить образование более 200 тысяч тн/год высокотоксичных надсмольных вод, формирующихся на стадии получения клеевых композиций с использованием метанолсодержащего формалина [см. С.В. Афанасьев, С.В. Махлай. Карбамидоформальдегидный концентрат. Технология. Переработка. Монография. Под ред. д.т.н. Афанасьева С.В. Самара. Изд. Сам. научного центра РАН. 2012. - 298 с.].

Известен [RU №2142964, кл. C08G 12/12] способ получения карбамидоформальдегидного концентрата, включающий окислительное дегидрирование метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа и стадию хемосорбции формальдегидсодержащего газа в трехсекционной колонне 50-65%-ным водным раствором карбамида с добавкой 0,05-2,0 мас. % амина, подаваемого на одну из тарелок абсорбционной колонны одновременно с раствором щелочи 12-24%-ной концентрации и поддержание на нижней и средней секциях колонны мольного соотношения формальдегид: карбамид 4,2-6,2 и 2,2-4,4 и рН 7,5-9,3 и 7,4-9,4, соответственно.

Варьирование содержания уроновых и триазиноновых производных в готовом продукте достигается изменением значений рН среды, содержания аминного компонента в растворе карбамида на нижней и средней секциях абсорбционной колонны.

К недостаткам рассматриваемого способа могут быть отнесены значительные колебания рН по секциям колонны, обусловленные изменением активности и селективности железомолибденового катализатора, режимов ведения процесса абсорбции, нестабильностью качества применяемого карбамида по буферной емкости.

Известен метод получения карбамидоформальдегидного концентрата определенного состава [RU №2196147, кл. C08G 12/12] хемосорбцией формальдегидсодержащих газов, полученных окислительным дегидрированием метанола на железомолибденовом катализаторе, 50-65%-ным водным раствором карбамида, содержащим 0,05-2,0 мас. % аммиака на 100 мас. % карбамида, в трехсекционной колонне (абсорбере) до получения карбамидоформальдегидного концентрата с регулируемым содержанием уроновых и триазиноновых производных, которое достигается варьированием концентрации аммиака в растворе карбамида, мольного соотношения формальдегида и карбамида на средней и нижней секциях колонны, причем значения рН на заданном уровне поддерживают введением в раствор карбамида 0,05-0,5 мас. % буферной добавки на 100 мас. % карбамида.

К недостаткам данного способа следует отнести невысокую суммарную концентрацию карбамида и формальдегида в производимом продукте (менее 80 мас. %) и его повышенную буферную емкость (более 20) из-за применения на стадии хемосорбции буферной добавки. Последнее обстоятельство негативно отражается на реакционной способности формальдегидного концентрата при синтезе карбамидоформальдегидных смол.

Наиболее близким по технической сущности является изобретение [RU №2331654, кл. C08G 12/12, C08L 61/24], предусматривающее хемосорбцию формальдегида, образующегося при окислительном дегидрировании метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа 50-65%-ным водным раствором карбамида в нейтральной или слабощелочной среде в трехсекционной колонне с одновременным концентрированием продукта, причем удаление лишней воды достигается потоком формальдегидсодержащего абгаза из верха абсорбера, а регулирование буферной емкости осуществляется подачей раствора щелочного агента в нижнюю и тарельчатую секции, а также в куб абсорбционной колонны.

В указанном способе роль регулятора буферной емкости выполняет формиат натрия, образующийся в результате протекания реакции Канницаро - Тищенко на нижней и средней секциях и в кубе абсорбционной колонны, катализируемой гидроокисями щелочных металлов (NaOH, КОН) и Са(ОН)2.

2 CH2O+H2O → СН3ОН+НСООН

НСООН+МеОН → МеОСОН+H2O

К его недостаткам можно отнести образование значительных количеств сточных вод, загрязненных метанолом и формальдегидом, сбрасываемых с санитарной зоны абсорбера вследствие высокой температуры орошающей воды, повышенное содержание воды в абгазе, направляемом с потоком спирто-воздушной смеси в каталитический реактор, а также безвозвратные потери пара с котла-утилизатора с давлением 1,2 МПа путем его трансформации в конденсат. Согласно проведенным исследованиям увеличение содержание влаги в абгазе связано с высокой температурой воды, используемой для орошения верхней секции колонны (до 38°С в летнее время). Именно это обстоятельство способствует преждевременной потери активности катализатора и постепенному росту расходных норм метанола на тонну готовой продукции.

Технической задачей изобретения является оптимизация схемы получения карбамидоформальдегидного концентрата КФК-85 с целью повышения качества продукта и улучшения экологических показателей производства.

Поставленная задача достигается тем, что в технологическую схему установки включена аммиачная бромистолитиевая машина (АБХМ), работающая на паре котла-утилизатора, причем ее холод расходуется для получения захоложенной деминерализованной воды, подаваемой на орошение абгаза, и снижения температуры товарного карбамидоформальдегидного концентрата до 23-25°С с целью стабилизации его рН при хранении

Сущностью предлагаемого технического решения является способ получения КФК-85, включающий хемосорбцию формальдегида, образующегося при окислительном дегидрировании метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа, 50-65%-ным водным раствором карбамида в нейтральной или слабощелочной среде в трехсекционной колонне с одновременным удалением загрязненной метанолом и формальдегидом воды из ее верхней секции, причем орошение потока абгаза в ней производится захоложенной деминерализованной водой с температурой 18-22°С, полученной на аммиачной бромистолитиевой холодильной машине путем подачи на нее пара давлением до 1,2 МПа с котла утилизатора экзотермической реакции окисления метанола в формальдегид с одновременным использованием вырабатываемого ею холода для кондиционирования товарного карбамидоформальдегидного концентрата до температуры 23-25°С с целью стабилизации его рН при хранении.

Изобретение иллюстрируется примерами, полученными на абсорбционной колонне вертикального цилиндрического типа, имеющей кубовую часть, нижнюю и среднюю секции, тарельчатую часть и верхнюю (санитарную) зону. С целью повышения эффективности массообмена нижняя, средняя и верхняя секции заполнены кольцами Рашига из нержавеющей стали.

Формальдегидсодержащий газ, поступающий на хемосорбцию из реактора окислительного дегидрирования метанола, имел состав, об. %:

Используемый карбамид соответствовал требованиям ГОСТ 2081 марки Б, содержание биурета в нем не превышало 1,2 мас. %.

Буферная емкость карбамида, оцениваемая по объему 0,5 N раствора HCl. пошедшего на титрование 75 см3 1%-ного водного раствора мочевины, варьировала от 1,7 до 2,0.

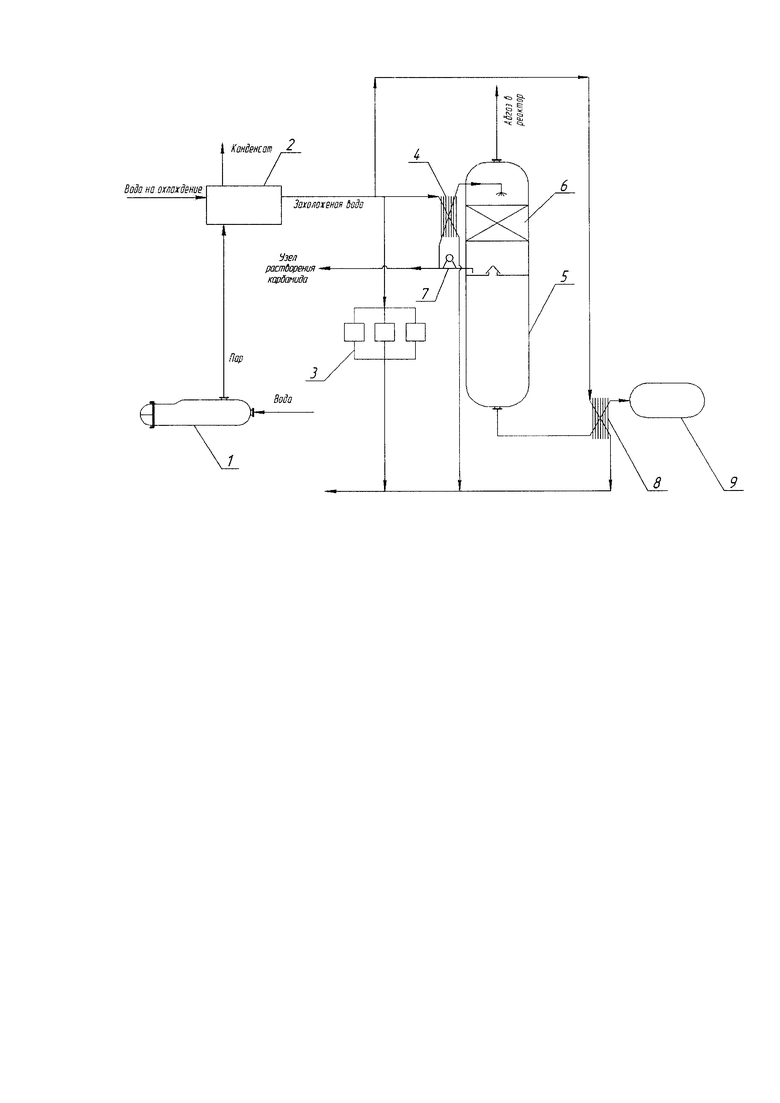

На фиг. показана принципиальная технологическая схема санитарной зоны 6 абсорбционной колонны 5 в комбинации с аммиачной бромисто-литиевой холодильной машиной 2. Вышедший из реактора формальдегидсодержащий газ (на схеме не указан) отдает часть тепла котлу-утилизатору 1. Образовавшийся пар подается на аммиачную бромистолитиевую машину. Полученная на ней вода с пониженной температурой с помощью блока насосов 3 направляется на пластинчатые теплообменники 4 и 8 для охлаждения орошающей тарелки жидкости и карбамидоформальдегидного концентрата, отгружаемого на склад 9. Для поддержания нужной концентрации КФК-85 часть жидкости с помощью насоса 7 выводится с санитарной зоны и используется на узле приготовления раствора карбамида.

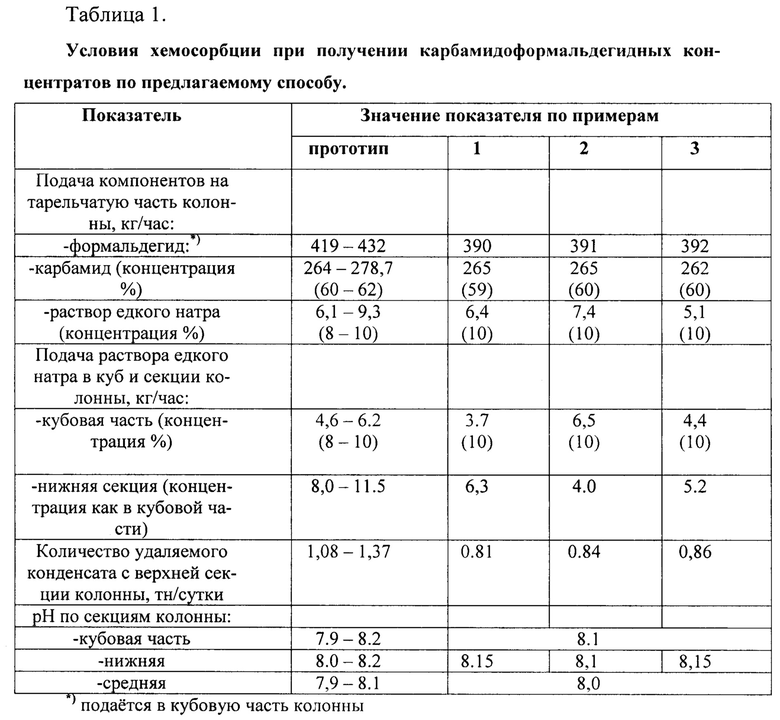

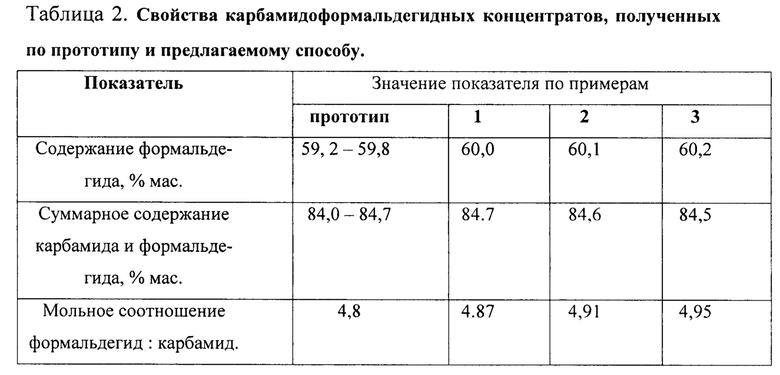

Сравнительная характеристика карбамидоформальдегидных концентратов, изготовленных по примерам осуществления предлагаемого способа и известному методу, представлена в таблицах 1 и 2.

Пример 1.

Формальдегидсодержащий газ с температурой 185°С, полученный в реакторе окислительного дегидрирования метанола, непрерывно подают в нижнюю секцию абсорбционной колонны в количестве 390 кг/ч. в расчете на формальдегид, а в тарельчатую часть - 265 кг/ч. 59%-ного водного раствора карбамида с температурой 58-60°С.

Параллельно в куб, нижнюю секцию и тарельчатую зону колонны дозируют 10%-ный раствор едкого натра в количествах 3,7; 6,3 и 6,4 кг/ч., соответственно. Подачу водных растворов карбамида и щелочи регулируют таким образом, чтобы мольное соотношение и рН в кубовой части, нижней и средней секциях колонны поддерживались на уровнях, приведенных в таблице 1.

Пример 2,

Условия аналогичны примеру 1.

Количества дозируемого едкого натра в куб, нижнюю секцию и тарельчатую часть абсорбционной колонны составили 6,5; 4,0 и 7,4 кг/ч., соответственно.

Пример 3.

Формальдегидсодержащий газ с температурой 180°С непрерывно подают в нижнюю секцию абсорбционной колонны в количестве 392 кг/ч. в расчете на формальдегид, а в тарельчатую часть - 262 кг 1 ч. 60%-ного водного раствора карбамида.

Подача 10%-ного едкого натра в куб, нижнюю секцию и тарельчатую часть колонны составили 4,4; 5,2 и 5,1 кг/ч, соответственно.

Из описания изобретения и таблиц видно, что по заявленному техническому решению удается получать карбамидоформальдегидный концентрат с суммарным содержанием карбамида и формальдегида не менее 84,5% мас. с более высокой стабильностью при хранении, пониженной буферной емкостью и меньшим количеством образующихся сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2014 |

|

RU2561722C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2481359C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2418008C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2331654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2001 |

|

RU2196147C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2003 |

|

RU2233849C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ФОРМАЛИНА И КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2329248C1 |

Изобретение относится к способу получения карбамидоформальдегидного концентрата. Способ включает хемосорбцию формальдегида, образующегося при окислительном дегидрировании метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа, 50-65%-ным водным раствором карбамида в нейтральной или слабощелочной среде в трехсекционной колонне с одновременным удалением загрязненной метанолом и формальдегидом воды из ее верхней секции. Орошение потока абгаза в верхней секции производится захоложенной деминерализованной водой с температурой 18-22°С, полученной на аммиачной бромистолитиевой холодильной машине путем подачи на нее пара давлением до 1,2 МПа с котла утилизатора экзотермической реакции окисления метанола в формальдегид с одновременным использованием вырабатываемого ею холода для кондиционирования товарного карбамидоформальдегидного концентрата до температуры 23-25°С. Изобретение позволяет получить карбамидоформальдегидный концентрат с высокой стабильностью при хранении, пониженной буферной емкостью и меньшим количеством образующихся сточных вод. 1 ил., 2 табл., 3 пр.

Способ получения карбамидоформальдегидного концентрата, включающий хемосорбцию формальдегида, образующегося при окислительном дегидрировании метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа, 50-65%-ным водным раствором карбамида в нейтральной или слабощелочной среде в трехсекционной колонне с одновременным удалением загрязненной метанолом и формальдегидом воды из ее верхней секции, отличающийся тем, что орошение потока абгаза в ней производится захоложенной деминерализованной водой с температурой 18-22°С, полученной на аммиачной бромистолитиевой холодильной машине путем подачи на нее пара давлением до 1,2 МПа с котла утилизатора экзотермической реакции окисления метанола в формальдегид с одновременным использованием вырабатываемого ею холода для кондиционирования товарного карбамидоформальдегидного концентрата до температуры 23-25°С с целью стабилизации его рН при хранении.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2331654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2418008C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2481359C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2001 |

|

RU2196147C2 |

| US 3970625 A1, 20.07.1976. | |||

Авторы

Даты

2019-04-19—Публикация

2018-10-09—Подача