1

Изобретение относится к области обработки металлов давлением и может быть использовано в трубопрокатном производстве.

Известен составной оправочный стержень трубопрокатного стана, содержащий закрепленную задним концом штангу и установленный на оси ее свободного конца сменный инструмент 1. Такой стержень имеет низкую нагрузочную способность и долговечность.

Наиболее близким к предлагаемому по технической сущности является составной оправочный стержень трубопрокатного стана, включающий щтангу с каналами охлаждения в стенках, установленную в ней на подшипниках качения поворотную головку с передним концом для крепления оправки 2. Это устройство характеризуется более высокой нагрузочной снособностью и долговечностью. Однако несущая способность его подшипников качения зависит от их геометрических размеров, которые ограничиваются поперечными размерами стержня. Этот недостаток ограничивает возможность использования стержня в технологических операциях с большими осевыми усилиями, например на прошивных станах.

Целью изобретения является повышение нагрузочной способности и долговечности составного оправочного стержня и расширение области его применения.

Указанная цель достигается в предлагаемом оправочном стернсне тем, что он снабжен компенсационным поршнем с принудительным приводом осевого перемещения и рабочим поршнем, установленны.м на заднем конце поворотной головки, а внутренняя полость штанги разделена на рабочую и компенсационную камеры, заполненные жидкостью и соединенные между собой обратным клапаном.

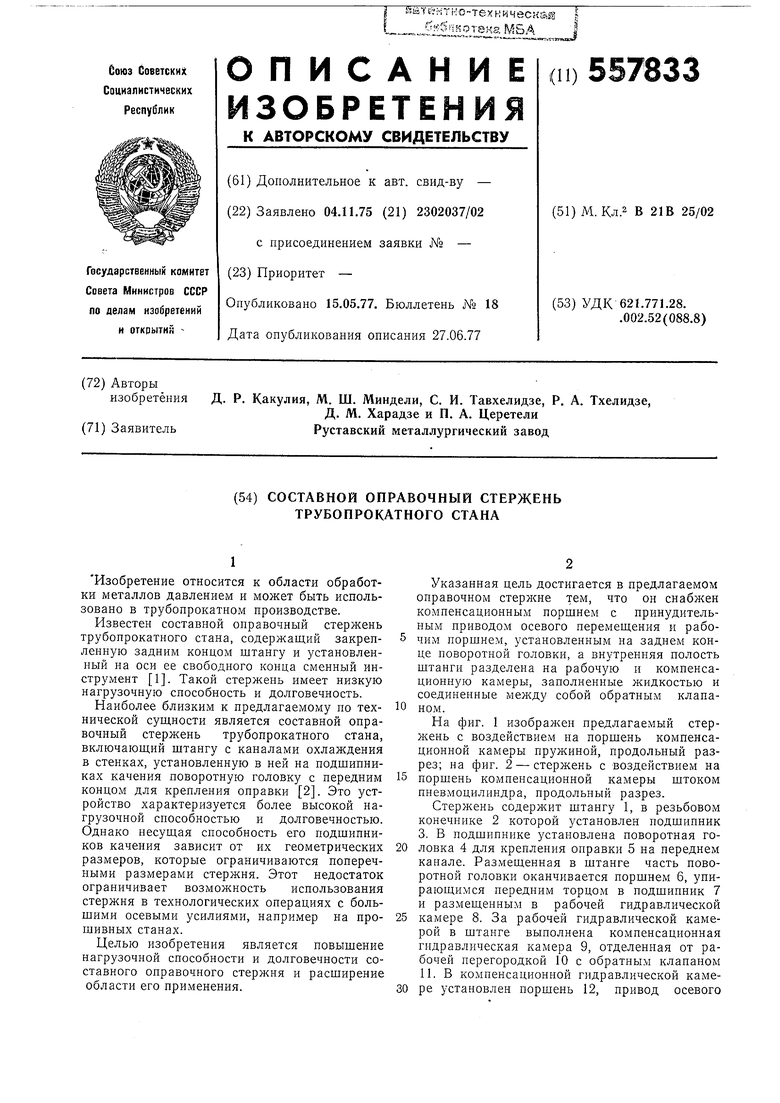

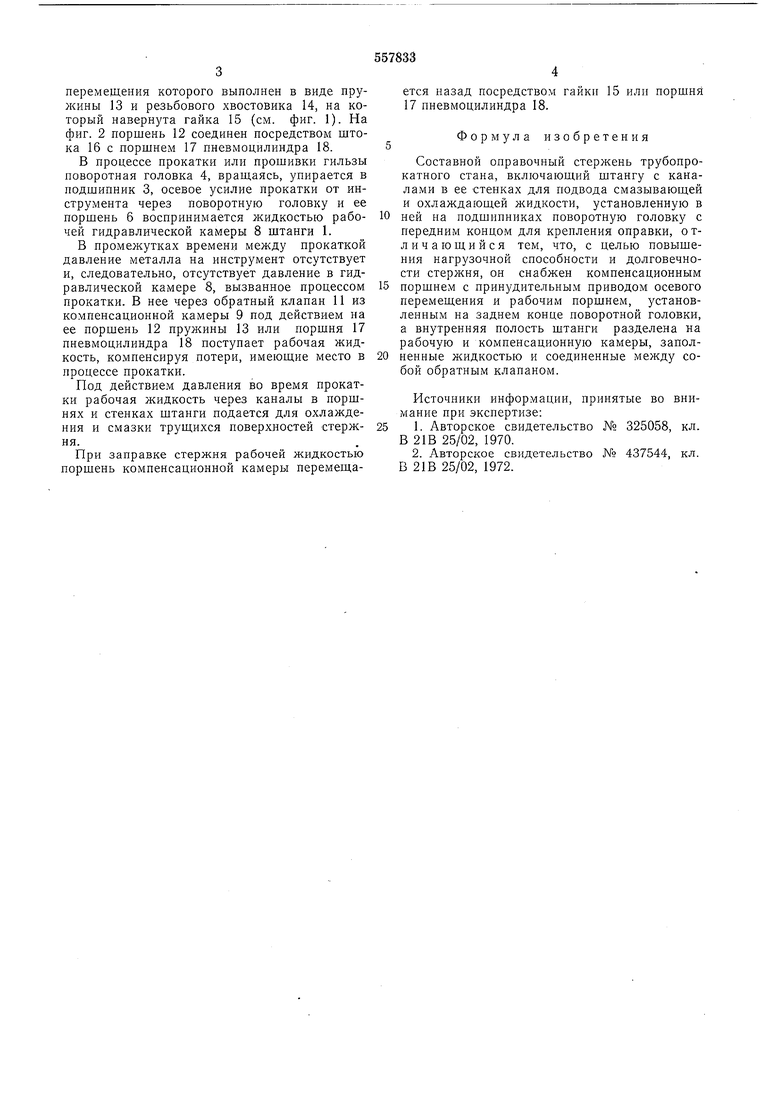

На фиг. 1 изображен предлагаемый стержень с воздействием на порщень компенсационной камеры пружиной, продольный разрез; на фиг. 2 - стержень с воздействием на

порщень компенсационной камеры щтоком пневмоцилиндра, продольный разрез.

Стержень содержит штангу 1, в резьбовом конечнике 2 которой установлен подшипник 3. В подшипнике установлена поворотная головка 4 для крепления оправки 5 на переднем канале. Размещенная в штанге часть поворотной головки оканчивается поршнем 6, упирающимся передним торцо.м в подщипник 7 и размещенным в рабочей гидравлической

камере 8. За рабочей гидравлической камерой в щтанге выполнена компенсационная гидравлическая камера 9, отделенная от рабочей перегородкой 10 с обратным клапаном 11. В компенсационной гидравлической камере установлен поршень 12, привод осевого

перемещения которого выполнен в виде пружины 13 и резьбового хвостовика 14, на который навернута гайка 15 (см. фиг. 1). На фиг. 2 поршень 12 соединен посредством штока 16 с поршнем 17 пневмоцилиндра 18.

В процессе прокатки или прошивки гильзы поворотная головка 4, враш,аясь, упирается в подшипник 3, осевое усилие прокатки от инструмента через поворотную головку и ее поршень 6 воспринимается жидкостью рабочей гидравлической камеры 8 штанги 1.

В промежутках времени между прокаткой давление металла на инструмент отсутствует и, следовательно, отсутствует давление в гидравлической камере 8, вызванное процессом прокатки. В нее через обратный клапан 11 из компенсационной камеры 9 под действием на ее поршень 12 пружины 13 или поршня 17 пневмоцилиндра 18 поступает рабочая жидкость, компенсируя потери, имеющие место в процессе прокатки.

Под действием давления во время прокатки рабочая жидкость через каналы в поршнях и степках штанги подается для охлаждения и смазки трущихся поверхностей стержня.

При заправке стержня рабочей жидкостью поршень компенсационной камеры перемещается назад посредством гайки 15 или поршня 17 пневмоцилиндра 18.

Формула изобретения

Составной оправочный стержень трубопрокатного стана, включающий штангу с каналами в ее стенках для подвода смазывающей и охлаждающей жидкости, установленную в

ней на подшипниках поворотную головку с передним концом для крепления оправки, отличающийся тем, что, с целью повышения нагрузочной способности и долговечности стержня, он снабжен компенсационным

поршнем с принудительным приводом осевого перемещения и рабочим поршнем, установленным на заднем конце поворотной головки, а внутренняя полость штанги разделена на рабочую и компенсационную камеры, заполненные жидкостью и соединенные между собой обратным клапаном.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 325058, кл. В 21В 25/02, 1970.

2. Авторское свидетельство № 437544, кл. В 21В 25/02, 1972.

CIl 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправочный стержень трубопрокатного стана | 1976 |

|

SU586938A1 |

| Оправочный стержень трубопрокатного стана | 1976 |

|

SU722619A1 |

| Оправочный стержень трубопрокатного стана | 1976 |

|

SU644567A1 |

| Оправочный стержень трубопрокатного стана | 1980 |

|

SU880527A1 |

| Составной оправочный стержень трубопрокатного стана | 1978 |

|

SU718190A1 |

| Устройство для установки оправки на трубопрокатном стане | 1981 |

|

SU1039597A1 |

| Устройство для удержания оправочного стержня | 1976 |

|

SU568470A1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

fS 77

Авторы

Даты

1977-05-15—Публикация

1975-11-04—Подача