Изобретение относится к способам повышения давления диоксида углерода при абсорбционном выделении его из газовых смесей и может быть использовано в пищевой, химической, нефтехимической, металлургической и др. отраслях промышленности.

Известен способ абсорбционного выделения диоксида углерода из газовых смесей, содержащий узел абсорбции и разгонки насыщенного абсорбента при давлении 0,15-0,19 МПа и температуре 115-130°С (см. ред. Мельников Е.Я. Справочник азотчика. - М., Химия, 1986, с.222-263). В качестве абсорбента использован водный раствор амина.

Недостатком способа является ограничение величины давления получаемого диоксида углерода давлением процесса разгонки, т.е. 0,15-0,19 МПа, что при дальнейшем использовании диоксида углерода приводит к необходимости сжатия его компрессорными машинами и к увеличению капитальных и энергетических затрат.

Наиболее близким к данному техническому решению является способ повышения давления диоксида углерода при абсорбционном выделения его из газовых смесей с получением насыщенного абсорбента в абсорбере и последующим выделением диоксида углерода путем его разгонки нагревом в отгонной колонне при повышенном давлении (см. авторское свидетельство SU №1041135 (кл. B01D 53/14, 15.09.1983 г.).

Недостатком способа является низкое содержание диоксида углерода в насыщенном абсорбенте, обусловленное ограничением величины парциального давления диоксида углерода в исходной газовой смеси, и, как следствие этого, снижение эффективности процесса разгонки насыщенного абсорбента при повышенном давлении. Это приводит к ограничению величины максимально достижимого давления сжатия диоксида углерода, повышением температуры процесса разгонки до 160°С и снижением степени извлечения сжатого диоксида углерода. Известно (Н.В.Язвикова, И.Л.Лейтес, А.С.Сухотина. Хим. Пром., №3, с.185-188, 1977 г.), что, например, при повышении температуры на каждые 10°С скорость деградации абсорбционного раствора моноэтаноламина увеличивается в 1,6-1,8 раза, что приводит к увеличению химических потерь абсорбента, увеличивает коррозию оборудования и затрудняет эксплуатацию из-за загрязнения системы смолами и увеличения количества трудноутилизируемых отходов.

Технический результат, на достижение которого направлено изобретение, заключается в увеличении содержания диоксида углерода в насыщенном абсорбенте, что обеспечивает снижение температуры процесса разгонки абсорбента, повышение величины достижимого давления и степени извлечения сжатого диоксида углерода.

Указанный технический результат достигается тем, что в способе повышения давления диоксида углерода при абсорбционном выделении его из газовых смесей с получением насыщенного абсорбента в абсорбере и последующим выделением диоксида углерода путем его разгонки нагревом в отгонной колонне при повышенном давлении, нагретый абсорбент после отгонной колонны подвергают десорбции в десорбере путем снижения давления, а выделенный диоксид углерода используют для дополнительного насыщения насыщенного абсорбента в дополнительном абсорбере перед подачей его на разгонку, при соблюдении следующего условия:

Pр>Pд>Pк;

где Рр - давление процесса разгонки,

Рд - давление процесса десорбции,

Pк - парциальное давление диоксида в исходной газовой смеси.

Указанный технический результат достигается также тем, что процесс повышения давления диоксида углерода проводят в две или несколько последовательных ступеней, и, по крайней мере, одна из них содержит дополнительную абсорбцию диоксида углерода, выделенного при десорбции разогнанного абсорбента после отгонной колонны с выполнением условия: Рр>Рд>Рк.

Указанный технический результат достигается также тем, что выделенный при десорбции диоксид углерода перед подачей на дополнительное насыщение абсорбента охлаждают и отделяют от сконденсировавшихся паров компонентов абсорбента.

Указанный технический результат достигается также тем, что процесс десорбции проводят в адиабатическом режиме или с подводом тепла.

Указанный технический результат достигается также тем, что насыщенный абсорбент перед подачей на дополнительное насыщение охлаждают.

Указанный технический результат достигается также тем, что в качестве абсорбента используют: водные растворы аминов, карбоната калия, а также органические растворители: спирты, эфиры.

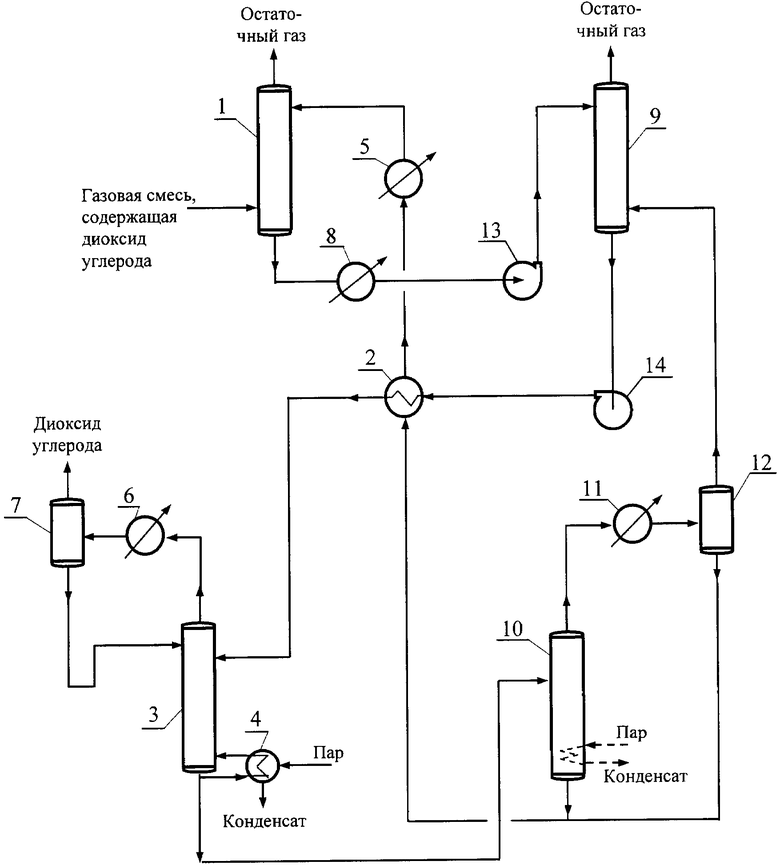

На чертеже представлена схема устройства для реализации способа повышения давления диоксида углерода при абсорбционном выделении его из газовых смесей (термосорбционный компрессор).

Устройство содержит работающую по циркуляционной схеме абсорбционную установку выделения диоксида углерода из газовой смеси, включающую абсорбер 1, теплообменник 2, отгонную колонну 3, кипятильник 4, холодильник отогнанного абсорбента 5, холодильник-конденсатор газа разгонки 6, сепаратор кислого газа 7.

В устройство включены также холодильник насыщенного абсорбента 8, дополнительный абсорбер 9, десорбер 10, конденсатор газа десорбции 11, сепаратор газа десорбции 12 и насосы 13, 14.

Способ работы установки повышения давления диоксида углерода при абсорбционном выделении его из газовых смесей осуществляется следующим образом.

Исходная газовая смесь, содержащая диоксид углерода при парциальном давлении Рк, поступает в абсорбер 1, где она контактирует с отогнанным абсорбентом селективно поглощающим диоксид углерода из газовой смеси при температуре 30-110°С. Насыщенный абсорбент с поглощенным диоксидом углерода из абсорбера насосом 13 через холодильник 8 поступает в дополнительный абсорбер 9, где он контактирует с диоксидом углерода при давлении Рд, более высоком, чем парциальное давление диоксида углерода в исходной газовой смеси, поэтому абсорбент насыщается до более высокого содержания диоксида углерода, чем в абсорбере 1. Далее насыщенный абсорбент насосом 14 через теплообменник 2 поступает на разгонку в отгонную колонну 3, работающую под давлением до 12,5 МПа, где за счет тепла, передаваемого через кипятильник 4, происходит выделение части диоксида углерода из насыщенного абсорбента при температуре до 160°С. Диоксид углерода в смеси с парами абсорбента после отгонной колонны 3 охлаждается в холодильнике-конденсаторе 6, пары абсорбента конденсируются и выделяются в сепараторе кислого газа 7 с возвратом их в отгонную колонну в качестве флегмы, а диоксид углерода при давлении до 12,5 МПа и температуре 30-50°С выводится из сепаратора 7.

Горячий абсорбент, содержащий оставшуюся часть диоксида углерода, поступает в десорбер 10, где за счет снижения давления до промежуточного, которое ниже давления разгонки, но выше парциального давления диоксида углерода в исходной газовой смеси, осуществляется десорбция диоксида углерода из абсорбента. Диоксид углерода в смеси с частично испарившимися компонентами абсорбента выводится из десорбера 10, охлаждается в конденсаторе газа десорбции 11 и отделяется от сконденсировавшихся компонентов абсорбента в сепараторе 12. Полученный таким образом диоксид углерода при промежуточном давлении Рд используется в дополнительном абсорбере 9 для дополнительного насыщения насыщенного абсорбента перед подачей его на разгонку. Этим обеспечивается возможность проведения процесса разгонки насыщенного абсорбента при более низкой температуре, что снижает деградацию абсорбента с уменьшением его негативных последствий, или позволяет повысить давление процесса регенерации, а следовательно, повысить степень сжатия диоксида углерода, по сравнению с известными способами.

Пример 1

В данном примере показана возможность использования предлагаемого изобретения для повышения давления диоксида углерода при абсорбционном выделении его из конвертированного газа при производстве аммиака.

Исходный конвертированный газ, содержащий 17,5% об. СО2 при давлении 2,8 МПа и температуре 40°С поступает в абсорбер 1, орошаемый абсорбентом - активированным водным раствором метилдиэтаноламина (МДЭА) концентрацией 40% вес. Парциальное давление СО2 в исходном газе Рк=0,49 МПа. Очищенный от СО2 конвертированный газ выводится из абсорбера 1 и поступает в последующие стадии производства аммиака.

Насыщенный абсорбент (или по крайней мере часть абсорбента), содержащий СО2 в концентрацией 0,5 моля/моль амина, выводится из абсорбера 1 при температуре 65°С, охлаждается в холодильнике 8 до температуры 40°С и поступает в дополнительный абсорбер 9, где он контактирует с диоксидом углерода, выделившимся из десорбера 10 при давлении Рд=1,0 МПа. В результате обеспечивается дополнительное насыщение насыщенного абсорбента до содержания СО2 в абсорбенте 0,73 моля/моль амина, что позволяет проводить его разгонку в отгонной колонне 3 при давлении Рр до 12,5 МПа и температуре 140°С. Выделенный при этих условиях диоксид углерода в смеси с парами компонентов абсорбента охлаждают с отделением сконденсировавшихся паров в аппаратах 6 и 7.

В результате получают газообразный диоксид углерода при давлении до 12,5 МПа (степени сжатия - 25,5), в количестве до 90% от исходного количества, который может быть сжижен охлаждающей водой без использования искусственного холода. Другими вариантами могут быть: подача сжатого СО2 на производство метанола или на производство карбамида под давлением до 20 МПа (при использовании двух последовательных ступеней сжатия).

Пример 2

В этом примере показана возможность использования предлагаемого изобретения для повышения давления диоксида углерода при абсорбционном выделении его из дымового газа котлов и энергосиловых установок в условиях низкого парциального давления СО2 в исходном газе.

Охлажденный исходный дымовой газ после котельной установки, содержащий 8,0% об. СО2 при давлении 0,1 МПа и температуре 50°С поступает в абсорбер 1 орошаемый абсорбентом - активированным водным раствором метилдиэтаноламина (МДЭА) концентрацией 40% вес. Парциальное давление СО2 в исходном газе Рк=0,008 МПа. Остаточный газ (освобожденный от СО2 дымовой газ) выводится из абсорбера 1 и сбрасывается в атмосферу.

Насыщенный абсорбент, содержащий СО2 в количестве 0,2 моля/моль амина, выводится из абсорбера 1 при температуре 60°С, охлаждается в холодильнике 8 до температуры 40°С и поступает в дополнительный абсорбер 9, где он контактирует с диоксидом углерода, выделившимся из десорбера 10 при давлении Рд=0,1 МПа. В результате обеспечивается дополнительное насыщение насыщенного абсорбента до содержания СО2 в абсорбенте 0,35 моля/моль амина, что позволяет проводить его разгонку в отгонной колонне 3 при давлении Рр до 1,9 МПа и температуре 135°С. Выделенный при этих условиях диоксид углерода в смеси с парами компонентов абсорбента охлаждают с отделением сконденсировавшихся паров в аппаратах 6 и 7.

В результате получают газообразный диоксид углерода при давлении до 1,9 МПа (степень сжатия - 237,5), температуре 40°С, в количестве до 67% от исходного количества.

Полученный диоксид углерода может быть сжижен при температуре минус 21°С с использованием холодильной установки или направлен на дополнительную ступень повышения давления по схеме, аналогичной описанной, после которой может быть достигнуто давление до 7,5-8,0 МПа, достаточное для сжижения диоксид углерода охлаждающей водой.

Приведенные примеры показывают возможность использования изобретения для проведения процесса разгонки при более низкой температуре, чем в известных способах, что позволяет снизить деградацию абсорбента с уменьшением ее негативных последствий, а также повысить давление процесса разгонки, а следовательно, повысить степень сжатия диоксида углерода.

Другими преимуществами предлагаемого изобретения по сравнению с известными способами повышения давления являются возможность проведения комплексного процесса выделения диоксида углерода из газовой смеси с одновременным его сжатием до давления, достаточным чтобы получить, например, товарный жидкий или твердый диоксид углерода, минуя процесс механического сжатия газа.

Возможно также сжатие диоксида углерода до давления 7,5-8,0 МПа, что позволяет сжижать его при помощи обычных средств охлаждения, например, охлаждающей водой без использования средств искусственного охлаждения хладагентами (фреонами, хладонами и др.). При этом не потребуется использование дорогостоящих компрессорных машин с электрическими приводами, как для сжатия диоксида углерода, так и для сжатия хладагентов.

Изобретение позволяет использовать для процесса выделения и сжатия диоксида углерода более дешевую низкопотенциальную тепловую энергию взамен более дорогой высокопотенциальной электрической энергии.

Способ повышения давления диоксида углерода при абсорбционном выделения его из газовых смесей может быть широко использован для многих технических целей и назначений, например:

получение жидкой СО2 для пищевых нужд, защитных атмосфер и технических предназначений практически из любых газовых смесей, содержащих CO2;

для оптимизации процессов производства метанола путем выделения СО2 из синтез-газов или отбросных газов, содержащих CO2, с подачей его под необходимым давлением на стадию конверсии углеводородов производства метанола;

для выделения CO2 из конвертированного газа производства аммиака и подачи его под высоким давлением на синтез карбамида при производстве аммиака и карбамида.

Другие применения, где требуется использование диоксида углерода под повышенным давлением, а также в жидком или твердом виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абсорбционного выделения диоксида углерода из газовых смесей абсорбентами, содержащими водные растворы аминов | 2016 |

|

RU2659991C2 |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2329859C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Способ разделения газовых смесей, содержащих водород и диоксид углерода | 2015 |

|

RU2638852C2 |

| Способ очистки газа от диоксида углерода | 1987 |

|

SU1477454A1 |

| Способ отделения диоксида углерода от углеводородных смесей | 1981 |

|

SU998820A1 |

| Способ очистки газа от двуокиси углерода | 1978 |

|

SU897267A1 |

| АБСОРБЦИЯ СО ИЗ ГАЗОВЫХ СМЕСЕЙ ВОДНЫМ РАСТВОРОМ 4-АМИНО-2,2,6,6-ТЕТРАМЕТИЛПИПЕРИДИНА | 2010 |

|

RU2534098C2 |

Изобретение может быть использовано в пищевой, химической, нефтехимической, металлургической отраслях промышленности. Способ повышения давления диоксида углерода при абсорбционном выделении его из газовых смесей заключается в получении насыщенного абсорбента в абсорбере и в последующем выделении из него диоксида углерода путем его разгонки в отгонной колонне при повышенном давлении. Нагретый абсорбент после разгонки подвергают десорбции в десорбере путем снижения давления, а выделенный диоксид углерода используют для дополнительного насыщения насыщенного абсорбента в дополнительном абсорбере перед подачей его на разгонку, при соблюдении следующего условия: Pр>Pд>Pк, где Рр - давление процесса разгонки; Рд - давление процесса десорбции; Рк - парциальное давление диоксида углерода в исходной газовой смеси. Технический результат: увеличение содержания диоксида углерода в насыщенном абсорбенте, снижение температуры процесса разгонки абсорбента, повышение величины достижимого давления и степени извлечения сжатого диоксида углерода. 5 з.п. ф-лы, 1 ил.

pр>Pд>Pк,

где Рр - давление процесса разгонки;

Рд - давление процесса десорбции;

Pк - парциальное давление диоксида углерода в исходной газовой смеси.

| Способ очистки газов от кислых компонентов | 1982 |

|

SU1041135A1 |

| Способ очистки газа от двуокиси углерода | 1970 |

|

SU512785A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНООКСИДА УГЛЕРОДА ИЗ ГАЗОВОЙ СМЕСИ, СОДЕРЖАЩЕЙ ДИОКСИД УГЛЕРОДА И ПАРЫ ВОДЫ | 1987 |

|

SU1568327A1 |

| СПОСОБ УДАЛЕНИЯ ГАЗОВЫХ КОМПОНЕНТОВ КИСЛОТНОГО ХАРАКТЕРА ИЗ ГАЗОВ | 1999 |

|

RU2227060C2 |

| Приспособление для подачи материала под лапку швейной машины | 1933 |

|

SU34901A1 |

Авторы

Даты

2008-07-27—Публикация

2006-08-30—Подача