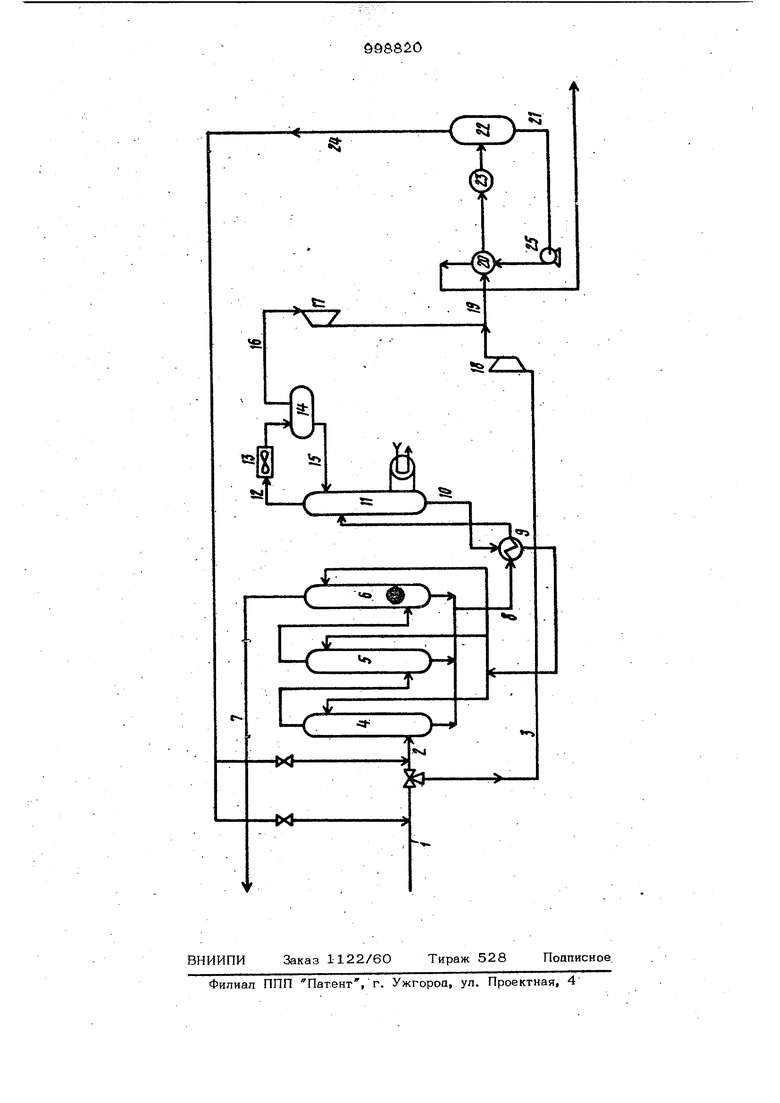

Недостатками известного способа является то, что он требует затрат большого количества тепла в отпарных колоннах (десорберах), а также больших затрат анергии на компрамирование полу чаемой в газовой фазе двуокиси углерода для ее закачки в пласт, что приводит к большому увеличению энергетических затрат. Целью изобретения является уменьше- ние энергетических затрат при реализации способа (для одинаковых степеней очистки). Поставленная цель достигается тем, .что согласно способу отделения диоксида углерода от углеводородных смесей, включающему абсорбцию диоксида углерода аминами из сжатого исходного газа с -последующей регенерацией абсорбента и вьщелением из него диоксида углерода его сжатие, деление исходной смеси на два потока, пербый из которых сжимают до промежуточного давления, второй подвергают абсорбции, затем сжимают до промежуточного давления, смешивают с первым потоком и раэаеляютнизкогемперату{ 1ой сепарацией на паровую фракцию углеводородов и жидкую (кдшо диоксид углерода, сжатию подвергают жидкую фракцию, а паровую фракцию возвращают в исходную .смесь, На чертеже представлена схема для осу ществления способа. Способ осуществляют следукшим обра Очищенный от механических примесей и свободной воды сжатый до давления 0,588 МПа исходный нефтяной газ 1 делят на два потока 2 и 3,° содержащие со ответственно 50-60 и 4О-5О% сырого газа. Поток 2 направляют последовательно в абсорберы 4-6. С верха абсорбера 6 получают очищенный газ 7, который выводят и используют, например, на топ дивные -нужды, а с низа абсорберов насьш1енный COj раствор абсор ра 8, после подогрева в теплообменнике 9 регенерированным раствором МЭА 1О из отпарной колонны 11 подают в отпарную колош у И. Диоксид углерода 12, насыщенный водой, охлаждают в воздушном холодильнике 13 для конденсаций большей части содержащихся в ней водяных паров и на-п правляют в сепаратор 14. Сконденсировавшуюся при этом воду 15 аодают на верх отпарньй коаошш 11, а отделенный в сепараторе 14 диоксид углерода 16 ком Примируют от 0,118 МПа до 2,06 МПа (п межуточного давления) компрессором 17, смешивают с потоком сырого нефтяного газа 3, предварительно сжатого компрессором 18 до давления 2,06 МПа, и подвергают поток 19 низкотемпературной конденсации, для чего поток 19 охлаждают в теплообменнике 20 обратным потоком жидкого диоксида углерода 21, получаемого В сепараторе 22, затем охлаждают до -ЗО35®С в испарителе пропановой холодильной машины 23 и направляют в сепаратор 22., Сухой газ 24 из сепаратора 22 направляют в поток нефтяного газа 1, а жидкую СО2 насосом 25 до давления 19,6 МПа и закачивают в пласт. П р и м е р. В качестве исходного сырья взят нефТ5ШОй газ, содержащий 70 об.% СО обьемом 175 млн. м /год, следующего состава, мол„% N22,3; СО2 70| С 11,30; С 2 7,0; Сз 5,6; пС4 2,6; nCg 2,6; пС 1,2, В качестве абсорбента используют водный 70%-ный раствор МЭА мас,%. Нефтяной газ 1 компримируют до давлиния 0,588 МПа, охлаждают в воздушных холодильниках до -t 35°С, очищают от механических примесей, делят на два потока - поток 2 (100 млн. м /год) и поток (375 млн. ). Поток 3 газа направляют на абсорбционную очистку с помошью МЭА в абсорберы 4-6, а поток 3 газа байпасируют. Очищенный нефтяной газ 7 в количестве 32,3 м /год тюпользуют на топливнью нужды, а насыщенный СО2 абсорбент 8 в количестве 430993 кг/ч проходит тешюобменни к 9, где частично его подогревают до 90°С регенерированным МЭА из отпарной колонны 11 и подаю - в верхнюю часть отпарной колонны 11. Диоксид углерода 12, выходящий с верха отпарной колонны (десорбера) 11 с парами воды 12 охлаждают в воздушном холодильнике 13 до , сконденсировавшуюся при этом воду сепарируют в . сепараторе 14 и подают в верхнюю часть отпарной колонны. Отделенную СО2 16 компркмируют до давления 2,06 МПа, смешивают с потоком сыгюго нефтяного газа 3, предварительно сжатого до давления 2,Об МПа, охлажд 1ют поток 19 в теплообменнике 2 О, затем в испарителе 23 до минус и нап эавляют в сепаратор 22. Сухой газ 24 и количестве 23,2 млн. м /год смешивают с сырым нефтяным газом 1, а диоксид углерода в жидком виде в количестве 16,6 т/ч

нвсосом 25 нагревают до давления 19,6 МПа и закачивают в пласт.

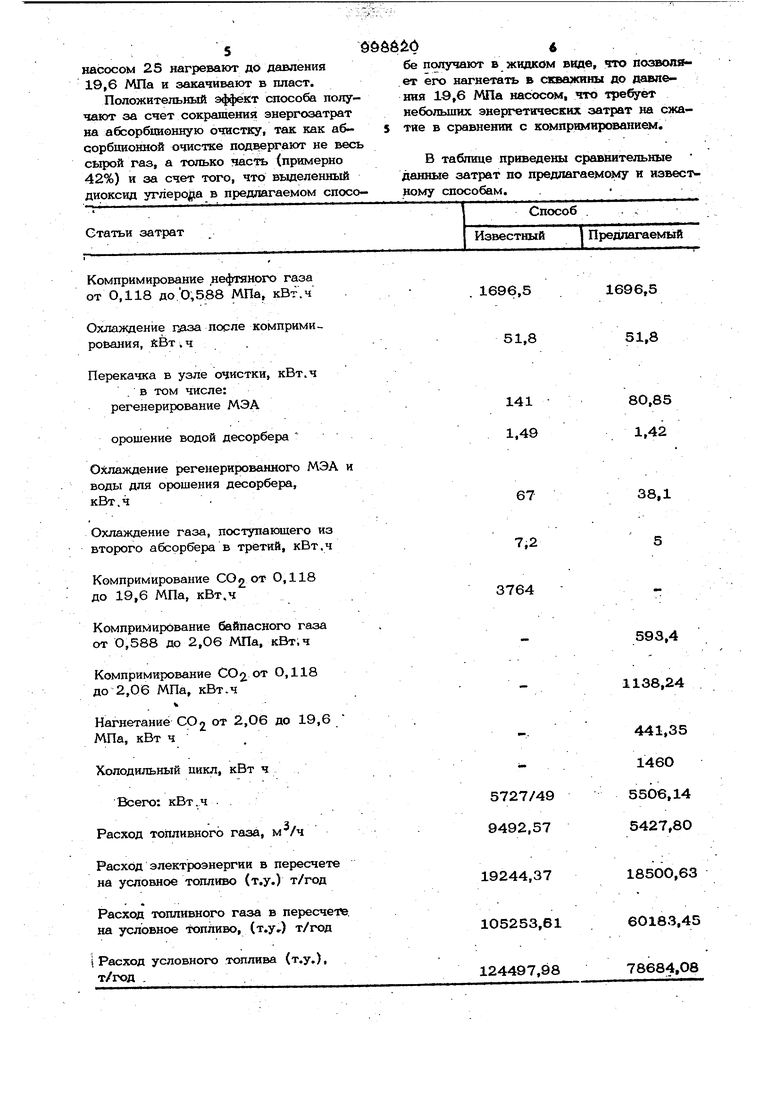

Положительный эффект способа получают за счет сокращения энергозатрат на абсорбционную очистку, так как абсорбционной очистке подвергают не весь сырой газ, а только часть (примерно 42%) и за счет того, что выделенный диоксид yriiepo a в предлагаемом спосоСтатьи затрат

Компримирование нефтяного газа от 0,118 доО,588 МПа, кВт.ч

Охлаждение паза после компримироВания, йВт .4

Перекачка в узле очистки, кВт.ч

.в том числе: регенерирование МЭА

орошение водой десорбера

Охлаждение регенерированного МЭА воды для орошения десорбера, кВт, ч.

Охлаждение газа, поступающего из второго абсорбера в третий, кВт.ч

Компримирование СО л от 0,118 до 19,6 МПа, кВт.ч

Компримирование байпасного газа

бе получают в жидком виде, что позвошьет его нагнетать в скважины до давления 19,6 МПа насосом, что тре0ует небольших энергетических затрат на сжатие в сравнении с компримированием.

В таблице приведены сравнительные данные затрат по предлагаемому и известному способам. .

Способ

Известный I Предлагаемый

696,5

1696,5 51,8 51,8

80,85

141 1,49 1,42

67

38,1

7,2

3764 Абсорбционные способы очистки нефтяного газа от СО л, в которых, в качестве абсорбента использухотся амины, в частности моноэтаноламин (МЭА), требуют больших капитальных затрат ( пршиё нения дорогостоящего колонного оборудов ния) и, кроме того, явлшотся очень энер гоемкими (из-за больших расходов тепла и больших затрат энергии на компримирование вьщеляемой CQg). Если в исходном (сыром) газе соде ьжание COj составляет менее 30%, его вьщеление целесообразно только абсорбцией МЭА, так как это экономически BBS годно. Если же содержание СО 2 в исходном газе превышает 87%, его нет смысла подвергать очистке, так как в соот- . ветствни с условиями закачки СО2 в пласт в нем допускается присутствие углеводородных газов до 13-15%. Сочетание процесса МЭА с процессом низкотемпературной сепарации (НТС) выгодно при определешюм содержании в исходном газе СОд. и проведении про цесса НТС в определенном умереиюм температурном режиме с определенным распределением исходного газа между ОЧИСТ1СОЙ от СО 2 МЭА и НТС. Выбранные пределы по распределению количеств исходного газа очисткой МЭА и НТС являки-ся наиболее, выгодными по энергетическим и капитальньм затратам. Предлагаемый способ позво шет снизит энергетЕгческие затраты в общем до 35% и он приемлем дшг газов с большим содержанием диоксида 5тлерода в исходном газе. Формула изобретения Способ отделения диоксида углерода от углеводородных смесей, преимуществ венно при компрессорном режиме добычи нефти закачкой в шшст диоксвда углерода при высоком давлении, включающий абсорбцию диоксида углерода аминами из сжатой исходной смеси с доследующей регенерахшей абсорбента и вьзделением из него диоксида углерода, его сжатие, отличающийся тем, что, с . целью уменьшений энергетических затрат, исходную смесь делят на два потока, первый из которых до промежуточного давления, второй подвергают абсорбции, затем слдамают до промежуточного давления, смешивают с первым потоком и разделяют низкотемпературной сепарацией на паровую фракцию углеводородов и.жидкую фракцию, а паровую фракдшо возвращают в исходнзгю смесь. Источ шки информации, принятые во внимание при экспертизе 1.Патент ФРГ - 2808838, кл. С 1О К 3/04, 1978. 2.Коуль А, Л, и Ризенфельд Ф. С, Очистка газа. М,, Химия, 1968, с, 25 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОМЫСЛОВОЙ УСТАНОВКИ ПОДГОТОВКИ ГАЗА И ПРОМЫСЛОВАЯ УСТАНОВКА ПОДГОТОВКИ ГАЗА | 1990 |

|

RU2011811C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Способ получения диоксида углерода для содового производства аммиачным методом | 2018 |

|

RU2751200C2 |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ (ТЕРМОСОРБЦИОННЫЙ КОМПРЕССОР) | 2006 |

|

RU2329858C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| Способ отделения диоксида углерода от углеводородных смесей | 1989 |

|

SU1677465A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

Авторы

Даты

1983-02-23—Публикация

1981-05-27—Подача