Предлагаемое изобретение относится к области энергомашиностроения, а именно турбостроения, конкретно к устройству рабочих колес газовых турбин.

Известно устройство рабочего колеса, содержащее диск с зубчатыми пазами, рабочие лопатки с зубчатыми хвостовиками, установленные в пазах диска, пластинчатый стопор, лежащий на дне паза диска, который своей V-образной частью входит в паз на торце лопатки, а его концы загнуты по обе стороны диска. (Г.С.Скубачевский. «АВИАЦИОННЫЕ ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Москва: «МАШИНОСТРОЕНИЕ», 1981).

Недостатком известного устройства является то, что пластинчатый стопор перекрывает полость для охлаждающего воздуха на дне паза диска и не позволяет применить данное устройство для рабочего колеса с охлаждаемыми лопатками.

Наиболее близким устройством к предлагаемому по совокупности существенных признаков и выбранным в качестве прототипа является рабочее колесо турбины, содержащее диск с зубчатыми пазами, охлаждаемые рабочие лопатки с зубчатыми хвостовиками, установленные в пазах диска, причем по обе стороны диска установлено устройство фиксации (пластинчатые замки), представляющее собой стопорные пластины, расположенные в кольцевых проточках диска, которые удерживают фиксирующий элемент, выполненный в виде вставки. (Патент РФ №2238412, F01D 5/30)

Изобретение по прототипу используется для охлаждаемых лопаток. Недостатком известного устройства является то, что для надежной осевой фиксации в прямом и обратном направлении пластинчатые замки необходимо устанавливать с обеих сторон диска, при этом лопатки в рабочем колесе имеют зазоры в осевом направлении, а пазы для пластинчатых замков на хвостовике лопатки требуют точной механической обработки. Расход охлаждающего воздуха для вентиляции хвостовика определяется площадью зазоров между пластинчатыми замками. Для снижения утечек по обе стороны хвостовиков расположены вставки. Это приводит к уменьшению надежности конструкции, так как пластинчатые замки при работе испытывают напряжения среза и напряжения изгиба от осевой силы.

Задачами, на решение которых направлено предлагаемое изобретение, являются:

- повышение надежности конструкции рабочего колеса за счет устранения осевых зазоров лопаток при сборке и снижение напряжений изгиба на стопорной пластине;

- снижение трудозатрат на механическую обработку пазов на хвостовиках рабочих лопаток;

- снижение массы стопорной пластины - уменьшение нагрузки на диск рабочего колеса.

Для решения поставленных задач рабочее колесо турбины содержит диск с зубчатыми пазами и установленные в пазах диска охлаждаемые рабочие лопатки с зубчатыми хвостовиками. В зубчатых хвостовиках рабочих лопаток на уровне нижнего зуба выполнен выступ для размещения фиксирующего элемента устройства фиксации, установленного в кольцевой проточке диска. Выступ выполнен скобообразным. Устройство фиксации выполнено в виде стопорной пластины, снабженной с одного из боковых краев стопором и имеющей чередующиеся пазы и конические подштамповки, являющиеся фиксирующим элементом. Причем стопорная пластина установлена таким образом, что коническая подштамповка размещается в пазу скобообразного выступа хвостовиков лопаток, упираясь средней частью основания конуса в стенку паза со стороны, противоположной торцу хвостовика лопатки, а боковыми частями основания конуса - в поверхность диска, расположенную с двух сторон от скобообразного выступа. При этом прогиб основания конуса конической подштамповки больше, чем ширина паза в скобообразном выступе зубчатого хвостовика рабочей лопатки. На боковой поверхности диска со стороны, противоположной движению потока газов, между зубчатыми пазами в районе средней впадины зубчатого паза диска выполнены выступы. Между этими выступами и скобообразными выступами зубчатых хвостовиков рабочих лопаток расположен стопор.

При установке вышеупомянутым образом в кольцевую проточку диска стопорные пластины за счет упругих сил деформации (подпружинивания) смещают лопатки вдоль пазов до упора в стенку кольцевой проточки диска, чем обеспечивается плотное прижатие лопаток к диску.

Конструкция стопорной пластины позволяет закреплять несколько лопаток на диске.

Конические подштамповки за счет подпружинивания лопаток позволяют расширить допуски изготовления на ширину пазов в скобообразных выступах хвостовиков лопаток и тем самым отказаться от их механической обработки и перейти на отливку лопаток, что удешевляет изготовление лопаток.

Предлагаемая конструкция позволяет уменьшить зазоры между профилем хвостовика лопатки и профилем паза диска до минимальных размеров (0,1...0,17 мм) и обеспечивает требуемый расход охлаждающего воздуха на вентиляцию хвостовика, что позволяет, в свою очередь, отказаться от дополнительных вставок.

Таким образом, предлагаемое устройство рабочего колеса позволяет решить поставленные задачи путем достижения следующих технических результатов, а именно повышение надежности конструкции рабочего колеса за счет устранения осевых зазоров лопаток при сборке, а также за счет сведения к минимуму плеча h и устранения изгибных напряжений; снижение трудозатрат на механическую обработку пазов в скобообразных выступах хвостовиков рабочих лопаток за счет расширения допусков изготовления пазов в скобообразных выступах хвостовиков лопаток, что дает возможность перейти на отливку лопаток и исключить трудоемкую технологическую операцию механической обработки этих пазов; снижение массы стопорных пластин за счет перемещения положения паза в скобообразном выступе хвостовика лопатки к нижнему зубу хвостовика и уменьшения высоты стопорных пластин, а следовательно, снижение нагрузки на диск рабочего колеса.

Новым в заявляемом изобретении является выполнение выступа скобообразным. Устройство фиксации выполнено в виде стопорной пластины, снабженной с одного из боковых краев стопором и имеющей чередующиеся пазы и конические подштамповки, являющиеся фиксирующим элементом. Стопорная пластина установлена таким образом, что коническая подштамповка размещается в пазу скобообразного выступа хвостовиков лопаток, упираясь средней частью основания конуса в стенку паза со стороны, противоположной торцу хвостовика лопатки, а боковыми частями основания конуса - в поверхность диска, расположенную с двух сторон от скобообразного выступа. При этом прогиб основания конуса конической подштамповки больше, чем ширина паза в скобообразном выступе зубчатого хвостовика рабочей лопатки. На боковой поверхности диска со стороны, противоположной движению потока газов, между зубчатыми пазами в районе средней впадины зубчатого паза диска выполнены выступы. Между этими выступами и скобообразными выступами зубчатых хвостовиков рабочих лопаток расположен стопор.

Анализ выявленного уровня техники позволил установить, что нет решений, характеризующихся признаками, тождественными или эквивалентными совокупности отличительных признаков заявленного изобретения. Это позволяет сделать вывод о соответствии заявляемого изобретения критерию патентоспособности "новизна".

Анализ каждого из отличительных признаков показал, что выполнение стопорной пластины с чередующимися пазами и коническими подштамповками, размещение конических подштамповок в пазах скобообразных выступов хвостовиков лопаток с упиранием средней части основания конуса в стенку паза со стороны, противоположной торцу хвостовика лопатки, а боковыми частями основания конуса - в поверхность диска, расположенную с двух сторон от скобообразного выступа, при этом прогиб основания конуса конической подштамповки больше, чем ширина паза в скобообразном выступе зубчатого хвостовика рабочей лопатки, не выявлено из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «изобретательский уровень».

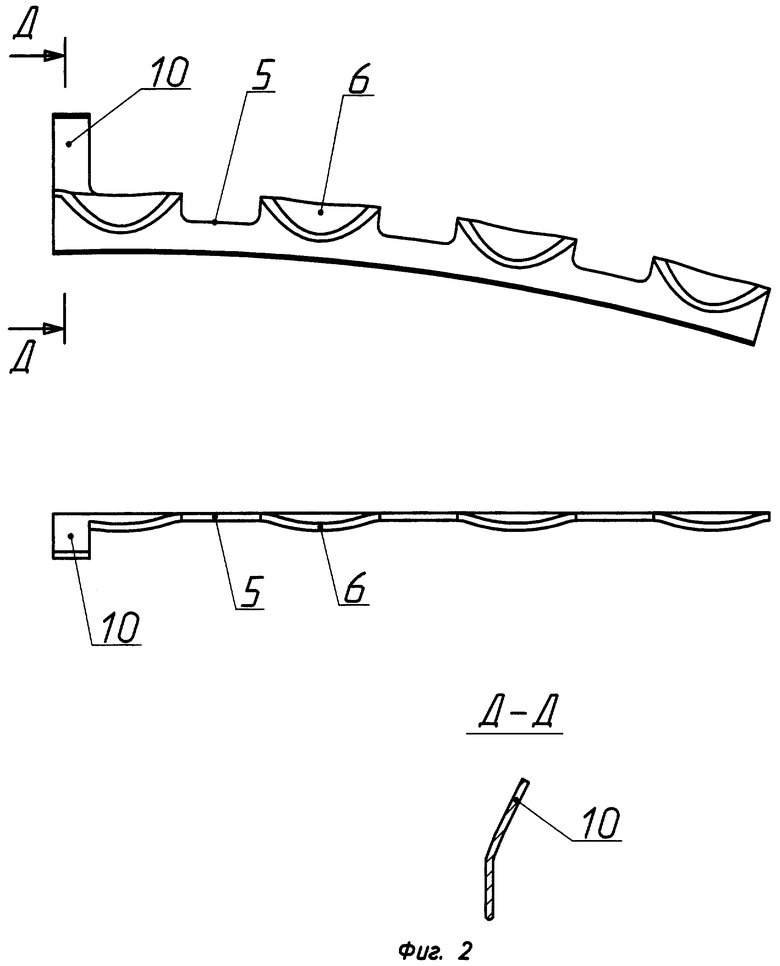

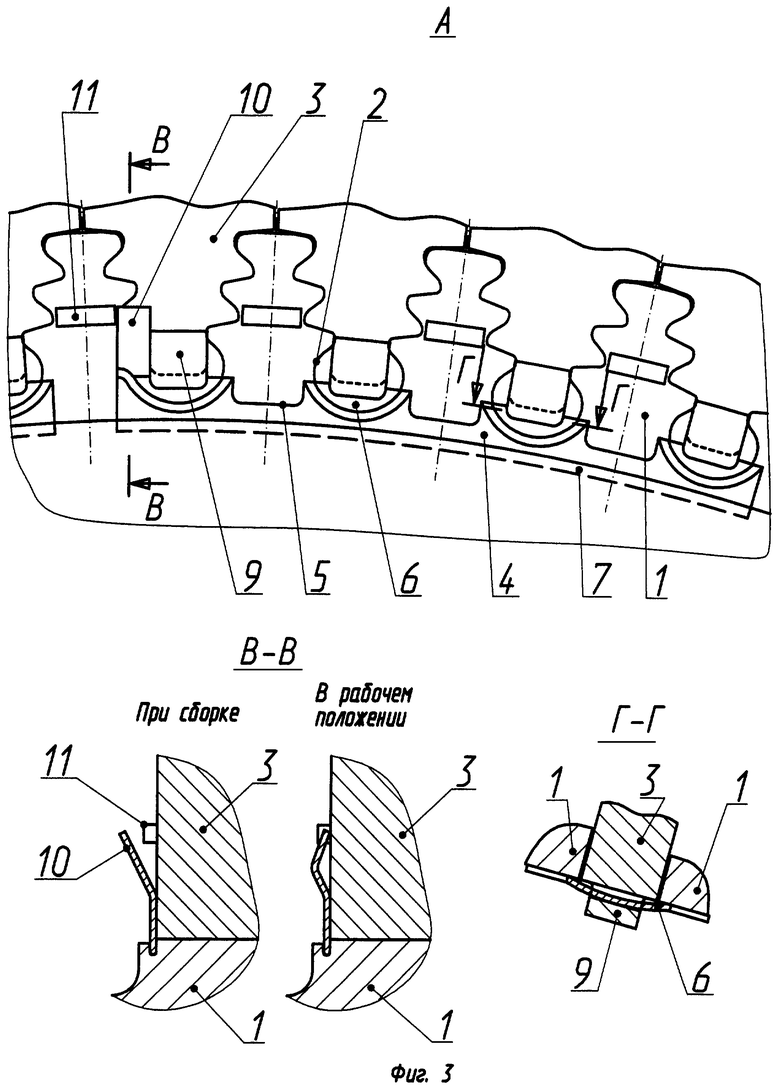

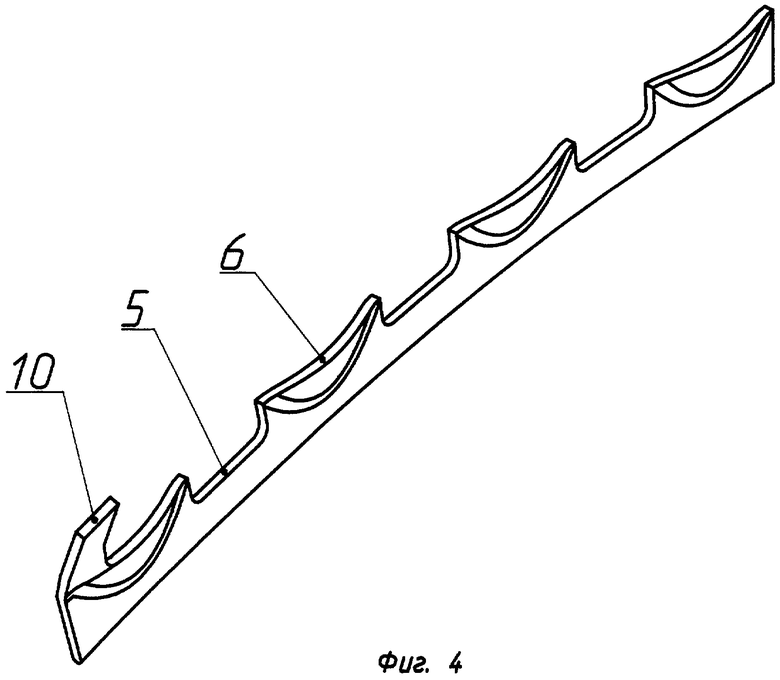

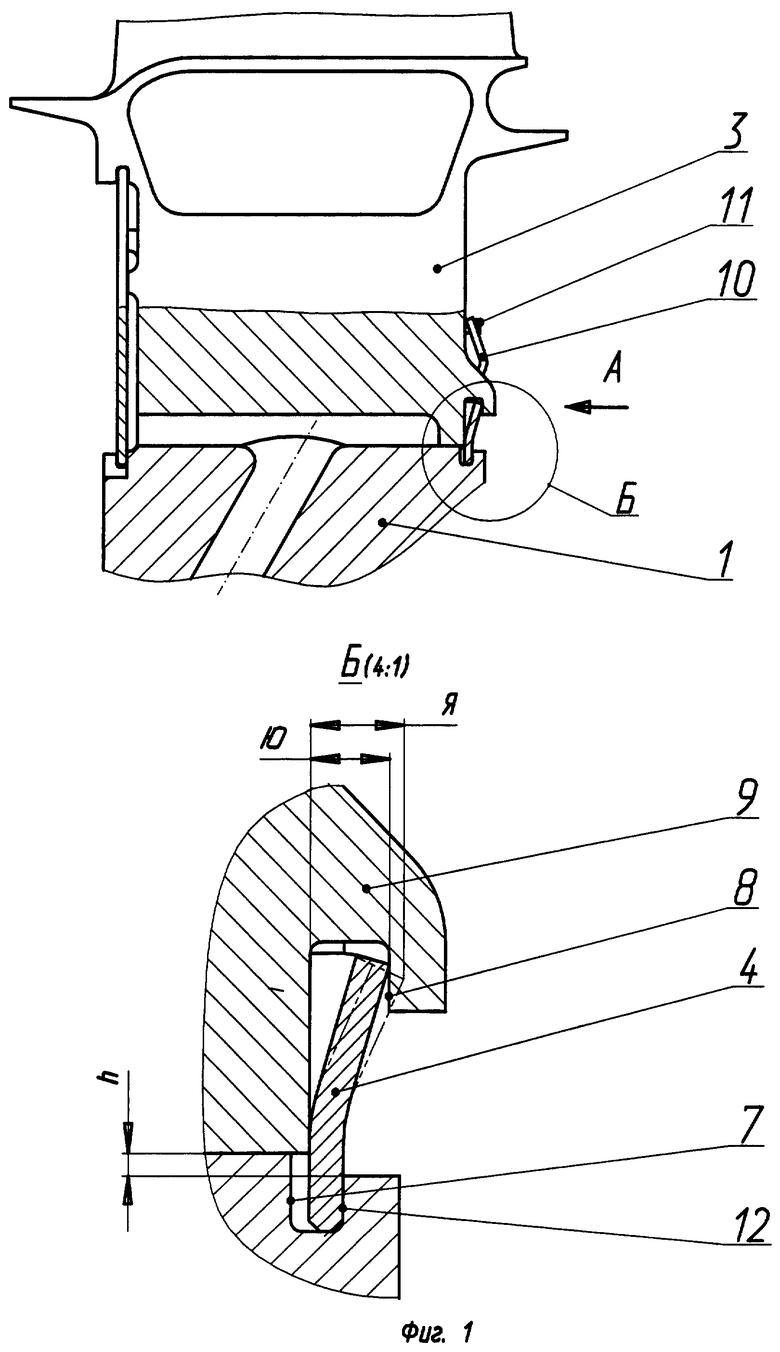

Заявляемое изобретение поясняется чертежами, где на фиг.1 представлен продольный разрез рабочего колеса и выносной элемент Б, на фиг.2 представлена стопорная пластина, ее главный вид, вид сверху и сеч. Д-Д, на фиг.3 представлен вид А, разрез В-В и разрез Г-Г, на фиг.4 представлена стопорная пластина в аксонометрии.

Рабочее колесо состоит из диска 1, в зубчатые пазы 2 которого установлены хвостовики лопатки 3. Хвостовики лопаток 3 зафиксированы в осевом направлении стопорными пластинами 4. Стопорная пластина выполнена дугообразной формы, соответствующей диаметру кольцевой проточки 7 диска 1, снабжена с одного из краев стопором 10, коническими подштамповками 6 и имеет пазы 5, расположение которых соответствует расположению зубчатого паза 2 диска 1. Нижней частью стопорная пластина 4 входит в кольцевую проточку 7 диска 1, а коническими подштамповками - в пазы 8 в скобообразных выступах 9 хвостовиков лопаток 3. Стопор 10 стопорной пластины 4 прижат к диску 1 и находится между скобообразным выступом 9 хвостовика лопатки 3 и выступом 11 диска 1.

Устройство собирается следующим образом. Стопорная пластина 4 устанавливается в кольцевую проточку 7 диска 1, при этом пазы 5 стопорной пластины 4 находятся под зубчатыми пазами 2 диска 1, стопор 10 стопорной пластины 4 отогнут и не задевает за выступ 11 диска 1. Хвостовики лопаток 3 вставляются в зубчатые пазы 2 диска 1 до совмещения пазов 8 в скобообразных выступах 9 хвостовиков лопаток 3 с коническими подштамповками 6 стопорной пластины 4, при этом скобообразные выступы 9 хвостовиков лопаток 3 проходят через пазы 5 стопорной пластины 4. Затем стопорная пластина 4 поворачивается по кольцевой проточке 7 диска 1 до упора стопора 10 в скобообразный выступ 9 хвостовика лопатки 3, при этом конические подштамповки 6 большего размера «Я» заводятся в пазы 8 меньшей ширины «Ю» в скобообразных выступах 9 хвостовиков лопаток 3, и за счет упругих сил деформации, упираясь средней частью основания конуса в стенку паза 8 в скобообразном выступе 9 со стороны, противоположной торцу хвостовика лопатки 3, а боковыми частями основания конуса - в поверхность диска 1, расположенную с двух сторон от скобообразного выступа 9, смещают хвостовики лопаток 3 до упора в боковые части основания конической подштамповки 6 стопорной пластины 4, исключая зазор между хвостовиком лопатки 3, стопорной пластиной 4 и поверхностью 12 кольцевой проточки 7 диска 1 в осевом направлении. Коническая форма подштамповки 6 обеспечивает плавный переход от прогиба основания конуса - размера «Я» к плоской части стопорной пластины 4. Стопор 10 стопорной пластины 4 загибается между скобообразным выступом 9 хвостовика лопатки 3 и выступом 11 диска 1.

Устройство работает следующим образом.

Рабочее колесо вращается, и хвостовики лопаток 3, установленные в зубчатых пазах 2 диска 1, центробежными силами прижимаются к зубьям диска 1. Стопорные пластины 4, установленные нижней своей частью в кольцевую проточку 7 диска, 1 фиксируют хвостовики лопаток 3 от смещения вдоль зубчатого паза 2. Конические пружинящие подштамповки 6 упираются средней частью основания конуса в стенку паза 8 в скобообразном выступе 9 со стороны, противоположной торцу хвостовика лопатки 3, а боковыми частями основания конуса - в поверхность диска 1, расположенную с двух сторон от скобообразного выступа 9. Стопорные пластины 4 центробежными силами прижаты ко дну пазов 8 в скобообразных выступах 9 хвостовиков лопаток 3, а от проворачивания в кольцевой проточке 7 диска 1 фиксируются стопором 10, который прижат к диску 1 и находится между скобообразным выступом 9 хвостовика лопатки 3 и выступом 11 диска 1.

Вышеизложенные сведения позволяют сделать вывод о том, что предложенное устройство технически реализуется.

Следовательно, предлагаемое решение соответствует критерию патентоспособности изобретения "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Крепление рабочих лопаток на диске ротора осевой турбомашины | 2024 |

|

RU2838115C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОГО КОМПРЕССОРА (ВАРИАНТЫ) | 2003 |

|

RU2265754C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2003 |

|

RU2238412C1 |

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| ДИСК ПЕРВОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603217C1 |

| Рабочее колесо осевого вентилятора | 1980 |

|

SU922324A1 |

| Демпферное уплотнение рабочего колеса газовой турбины | 2021 |

|

RU2764565C1 |

| Рабочее колесо ротора компрессора газотурбинного двигателя | 2018 |

|

RU2682217C1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

Рабочее колесо турбины содержит диск с зубчатыми пазами, установленные в пазах диска охлаждаемые рабочие лопатки, в зубчатых хвостовиках которых на уровне нижнего зуба выполнен скобообразный выступ для размещения стопорной пластины, установленной в кольцевой проточке диска. Стопорная пластина снабжена с одного из боковых краев стопором и имеет чередующиеся пазы и конические подштамповки, являющиеся фиксирующим элементом. Коническая подштамповка размещается в пазу скобообразного выступа хвостовиков лопаток, упираясь средней частью основания конуса в стенку паза со стороны, противоположной торцу хвостовика лопатки, а боковыми частями основания конуса - в поверхность диска, расположенную с двух сторон от скобообразного выступа. Прогиб основания конуса конической подштамповки больше, чем ширина паза в скобообразном выступе зубчатого хвостовика рабочей лопатки. На боковой поверхности диска со стороны, противоположной движению потока газов, между зубчатыми пазами в районе средней впадины зубчатого паза диска выполнены выступы. Между этими выступами и скобообразными выступами зубчатых хвостовиков рабочих лопаток расположен стопор. Изобретение позволяет повысить надежность рабочего колеса, снизить трудозатраты на механическую обработку пазов на хвостовиках рабочих лопаток и снизить массу стопорной пластины. 4 ил.

Рабочее колесо турбины, содержащее диск с зубчатыми пазами, установленные в пазах диска охлаждаемые рабочие лопатки, в зубчатых хвостовиках которых на уровне нижнего зуба выполнен выступ для размещения фиксирующего элемента устройства фиксации, установленного в кольцевой проточке диска, отличающееся тем, что выступ выполнен скобообразным, устройство фиксации выполнено в виде стопорной пластины, снабженной с одного из боковых краев стопором и имеющей чередующиеся пазы и конические подштамповки, являющиеся фиксирующим элементом, причем стопорная пластина установлена таким образом, что коническая подштамповка размещается в пазу скобообразного выступа хвостовиков лопаток, упираясь средней частью основания конуса в стенку паза со стороны, противоположной торцу хвостовика лопатки, а боковыми частями основания конуса - в поверхность диска, расположенную с двух сторон от скобообразного выступа, при этом прогиб основания конуса конической подштамповки больше, чем ширина паза в скобообразном выступе зубчатого хвостовика рабочей лопатки, на боковой поверхности диска со стороны, противоположной движению потока газов, между зубчатыми пазами в районе средней впадины зубчатого паза диска выполнены выступы, между этими выступами и скобообразными выступами зубчатых хвостовиков рабочих лопаток расположен стопор.

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2003 |

|

RU2238412C1 |

| US 3656865 A, 18.04.1972 | |||

| EP 1524409 A2, 20.04.2005 | |||

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2002 |

|

RU2241834C2 |

| УСТРОЙСТВО для КОНТРОВКИ ЛОПАТОК в ДИСКЕ ТУРБИНЫ от ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 0 |

|

SU190727A1 |

| US 5302086 A, 12.04.1994. | |||

Авторы

Даты

2008-07-27—Публикация

2006-11-01—Подача